1.本发明涉及纳米材料领域,涉及铁镍铝三元纳米催化剂的制备方法,该方法用于碳纳米管制备的纳米铝~铁~镍三元合金催化剂的绿色制备方法。

背景技术:

2.依据《新能源汽车产业发展规划(2021~2035年)》,国内新能源汽车渗透率目标为在2025年达到25%。日前,工信部表示该目标有望提前三年实现,即在本年度(2022年)实现。与此同时,碳纳米管作为一种高性能导电添加剂在以三元、lfp为代表的锂离子正极材料及硅碳等高性能负极材料中的使用也不断增长,2020年碳纳米管的渗透率达到50%,首次超越炭黑成为主流的导电剂,预期到2023年该数值将达到80%。

3.当前,已公布的碳纳米管制备工艺包括:电弧放电、激光消融和化学气相沉积。显然,电弧放电和激光消融不适合于碳纳米管的批量生产,并且需要昂贵的激光设备和生产成本。因此,目前国内外研究学者、机构均聚焦于通过化学气相沉积的方式来增加碳纳米管的产率,以满足不断增长的市场需求。而化学气相沉积技术的核心难点在于开发具有优异催化裂解性能的催化剂。

4.目前催化剂制备技术中,存在的不足包括:

5.(1)依赖贵金属,生产成本高

6.lg化学株式会社专利cn104884384b公布了一种钴铁催化剂的制备方法,使用稀缺贵金属钴、铂等作为催化活性金属;

7.sk新技术株式会社专利cn109718802a公布了一种负载型的催化剂制备方法,该催化剂制备也依赖于贵金属钴等的添加;

8.(2)采用共沉淀或者浸渍法制备的过程中产生液体或固体危废

9.韩华石油化学株式会社cn104640633a公布了一种负载型催化剂,用多次沉淀法制备金属催化剂。受反应平衡常数和金属盐自身解离度的影响,不可避免的产生一定的含重金属盐的废水,给环境保护工作造成压力。

10.(3)制备的催化剂粒径较大,生成的碳管管径过大,电阻率高,性能达不到市场需求

11.浙江大学专利cn105217597a公布了一种简便的镍基催化剂制备方法,该方案通过将镍盐与将葡萄糖、三聚氰胺和蒸馏水混合研磨、干燥、焙烧后制备,但所制备的碳纳米管管径在200nm以上,不适合于高性能锂电市场的应用需求。

12.(4)制备工艺复杂,加工成本高和批次间质量稳定性差

13.lg化学株式会社专利cn104884384b公布了一种钴铁催化剂的制备方法,该催化剂经历了载体焙烧成型、活性金属负载焙烧、前驱体分级多次焙烧过程,制备过程复杂。

14.综上所述,为了解决现有技术中的上述问题,本发明提供了一种铁镍铝三元纳米催化剂的制备方法。

技术实现要素:

15.本发明要解决的技术问题是:

16.研制开发一种铁镍铝三元纳米催化剂的制备方法,该制备方法不仅制得了粒度更小的催化剂颗粒,进而制备出管径更小的碳纳米管,该碳纳米管导电性能更优异,而且制程中实现金属盐100%的转化为催化剂,不会有危废产生,做到绿色生产,批次间质量稳定性佳。

17.为了达到上述目的,本发明采用了以下技术方案:

18.一种铁镍铝三元纳米催化剂的制备方法,包括如下步骤:

19.s1溶液配制

20.制备三元活性金属盐溶液a、沉淀剂溶液b和络合物溶液c;

21.s2沉淀反应

22.将金属盐溶液a和沉淀剂溶液b混合形成的氨合金属氢氧化物混合液;

23.s3再溶解

24.将络合物溶液c加入混合液,搅拌2小时以上形成透明氨合金属络合物溶液,ph6~8;

25.s4干燥~焙烧~研磨

26.1)将金属络合物溶液于50~150℃下干燥,形成干凝胶;将该干凝胶至于300~800℃下焙烧2~8小时,得到树枝状铁镍铝三元纳米催化剂fe

x

niyal

(1~x)o(3 2y)

;

27.2)将树枝状催化剂粉碎得到粉状三元纳米催化剂。

28.作为本方案的进一步改进,s1中,所述金属盐溶液a选自铁、镍、铝的硝酸盐、醋酸盐、硫酸盐中的一种或两种以上混合物。

29.作为本方案的进一步改进,s1中,

30.所述沉淀剂溶液b为含铵根类化合物中的任意一种或者多种,含铵根类化合物为碳酸铵、钼酸铵、尿素、氨水中的任意一种或多种;

31.或

32.所述沉淀剂溶液b为含铵根类物质与氢氧化钠、氢氧化钾、碳酸钠、碳酸钾碱性物质中的任意一种或多种组成的混合物。

33.作为本方案的进一步改进,s1中,所述络合物溶液为草酸、酒石酸、柠檬酸、edta、乳酸等羧酸类化合物或氰化物中任意一种或两种以上混合物。

34.作为本方案的进一步改进,所形成的金属络合物前体溶液ph=4~10,优选ph=6~8。

35.作为本方案的进一步改进,所述金属盐溶液中金属离子的摩尔浓度为0.1~5mol/l;

36.其中,所述金属离子由二价金属离子与三价金属离子组成,按摩尔分数计,二价金属离子的摩尔分数为50~90%;三价金属离子的摩尔分数为10%~50%。

37.作为本方案的进一步改进,所述碱性溶液的用量为至少使碱性溶液中的阴离子与金属盐溶液中的金属离子完全结合。

38.作为本方案的进一步改进,s1中,沉淀剂b中铵根的摩尔浓度为0.1~20mol/l;金属络合物前体溶液中n元素与金属离子摩尔比为0.5~5。

39.作为本方案的进一步改进,所述干燥的温度为50~150℃,时间为≥2h。

40.作为本方案的进一步改进,所述的煅烧的温度为300~800℃,时间为2~8h。

41.本发明提供的铁镍铝三元纳米催化剂的制备方法与现有产品相比,具备下述有益效果:

42.1)在制备过程中不使用钴、镧等贵金属,通过使用络合剂和胺类物质有效分散了活性金属颗粒,进而得到了粒度更小的催化剂颗粒,使得制备出的碳纳米管管径更小,兼备导电性能优异;

43.具体原理为:络合剂可与活性金属离子发生络合反应,在金属成核和生长过程中起到包覆和限位作用,约束晶粒尺寸,防止金属颗粒的团聚。同时,络合剂与胺类物质反应生成氨基酸(羧酸铵盐),并进一步与金属配合物反应形成含胺类复盐。此类物质在常温下具有稳定性,但在高温焙烧下可放出大量气体,制备出高比表面积的多元金属氧化物。

44.例:

45.(1)m

n

n

·

oh-=m(oh)n46.(2)m

n

n

/2

·

co

32-=m(co3)

n/2

47.(3)m(oh)n n/x

·

r-(cooh)

x

=m

·

[r-(coo)

x

]

n/x

n

·

h2o

[0048]

(4)m(co3)

n/2

n/x

·

r-(cooh)

x

=m

·

[r-(coo)

x

]

n/x

n

·

h2co3[0049]

(5)r-(cooh)

x

xnh4oh=(nh4)

x

·

[r-(coo)

x

] x

·

h2o

[0050]

(6)(nh4)

x

·

[r-(coo)

x

] x/n

·m·

[r-(coo)

x

]

n/x

=(nh4)x

·mn/x

·

[r-(coo)

x

]2[0051]

2)通过将金属盐以络合物形式进行干燥形成干凝胶,再经焙烧制备催化剂。在整个制程中,金属组分的利用率几近100%,成本得到最大化保障,制程中不会有危废产生,做到绿色生产,并且可以得到粒度更加均一的催化剂纳米颗粒,有效保障了制备碳纳米管的管径一致性;

[0052]

3)本发明的金属催化剂可用于在大规模生产,能有效提高碳纳米管的生产率和性能。

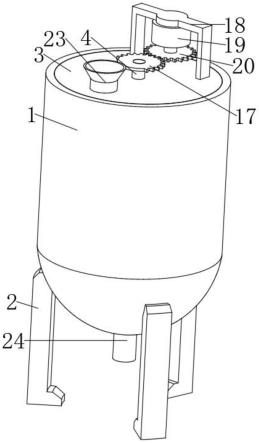

附图说明

[0053]

图1为实施例1中制备的碳纳米管tem图;

[0054]

图2为实施例6中制备的碳纳米管tem图;

[0055]

图3为实施例6中制备的碳纳米管管径分布图;

[0056]

图4为实施例7中制备的碳纳米管管径分布图;

[0057]

图5为实施例8中制备的碳纳米管管径分布图;

具体实施方式

[0058]

为了使本发明的目的、技术方案和优点更加清楚,以下结合实施例对本发明作进一步说明:

[0059]

实施例1

[0060]

s1溶液配制

[0061]

三元活性金属盐溶液a:按摩尔比n(ni

2

):n(fe

3

):n(al

3

)=14:16:22配制金属离子总浓度为3mol/l硝酸盐溶液;配制体积浓度为20%的氨水溶液;2mol/l的酒石酸溶液。

[0062]

s2沉淀反应

[0063]

将硝酸盐溶液与氨水溶液按体积比1:1混合,进行共沉淀反应,得到ph=8的混合液。

[0064]

s3再溶解

[0065]

在持续搅拌和30℃条件下,将复合沉淀物老化1h,而后加入50ml浓度为2mol/l的酒石酸溶液,室温下搅拌3h,得到绿色透明溶液。

[0066]

s4干燥~焙烧~研磨

[0067]

将该溶液在60℃下干燥12小时,得到催化剂绿色凝胶状前驱体。将前驱体在空气气氛下,550℃煅烧7小时,将煅烧产物冷却后,研磨成粉末状催化剂。

[0068]

将本发明所制备的催化剂置于流化床反应器内,使催化剂单层厚度为0.1~1mm,将氮气与氢气分别以120l/h和60l/h的速度通过进入反应器,设置炉温600

±

10

℃,还原时间为20min。将ch4和h2按10:1混合后以180l/h的流量引入反应器,炉温为650

±

10℃,反应时间为4小时。

[0069]

反应结果列于表1。

[0070]

实施例2:

[0071]

s1溶液配制

[0072]

按摩尔比n(ni

2

):n(fe

3

):n(al

3

)=10:20:22配制金属离子总浓度为3mol/l硝酸盐溶液。配制摩尔浓度为1mol/l的的碳酸铵溶液。

[0073]

s2沉淀反应

[0074]

将硝酸盐溶液与氨水溶液按体积比1:5混合,进行共沉淀反应,得到ph=8的混合液。

[0075]

s3再溶解

[0076]

在持续搅拌和30℃条件下,将复合沉淀物老化1h,而后加入90ml浓度为1mol/l的柠檬酸溶液,室温下搅拌3h,得到黄褐色透明溶液。

[0077]

s4干燥~焙烧~研磨

[0078]

将该溶液在60℃下干燥12小时,得到催化剂黄褐色凝胶状前驱体。将前驱体在空气气氛下,660℃煅烧7小时,将煅烧产物冷却后,研磨成粉末状催化剂。

[0079]

将本发明所制备的催化剂置于流化床反应器内,使催化剂单层厚度为0.1~1mm,将氮气与氢气分别以120l/h和60l/h的速度通过进入反应器,设置炉温600

±

10

℃,还原时间为20min。将ch4和h2按10:1混合后以200l/h的流量引入反应器,炉温为650

±

10℃,反应时间为4小时。

[0080]

反应结果列于表1。

[0081]

实施例3:

[0082]

s1溶液配制

[0083]

按摩尔比n(ni

2

):n(fe

3

):n(al

3

)=20:10:20配制金属离子总浓度为3mol/l硝酸盐溶液。按摩尔比为1:1配制摩尔浓度为1mol/l的的氢氧化钠和碳酸铵混合碱溶液。

[0084]

s2沉淀反应

[0085]

将硝酸盐溶液与碱溶液按体积比1:6混合,进行共沉淀反应,得到ph=8的混合液。

[0086]

s3再溶解

[0087]

在持续搅拌和30℃条件下,将复合沉淀物老化1h,而后按1:2加入90ml浓度为1mol/l的草酸和柠檬酸混合溶液,室温下搅拌3h,得到绿色透明溶液。

[0088]

s4干燥~焙烧~研磨

[0089]

将该溶液在60℃下干燥12小时,得到催化剂绿色凝胶状前驱体。将前驱体在空气气氛下,400℃煅烧7小时,将煅烧产物冷却后,研磨成粉末状催化剂。

[0090]

将本发明所制备的催化剂置于流化床反应器内,使催化剂单层厚度为0.1~1mm,将氮气与氢气分别以120l/h和60l/h的速度通过进入反应器,设置炉温600

±

10

℃,还原时间为20min。将ch4和h2按10:1混合后以180l/h的流量引入反应器,炉温为650

±

10℃,反应时间为4小时。反应结果列于表1

[0091]

实施例4:

[0092]

s1溶液配制

[0093]

按摩尔比n(fe

3

):n(al

3

)=1:2配制金属离子总浓度为2mol/l硝酸盐溶液。按摩尔比为1:1配制摩尔浓度为1mol/l的的氢氧化钠和碳酸铵混合溶液。

[0094]

s2沉淀反应

[0095]

将硝酸盐溶液与氨水溶液按体积比1:6混合,进行共沉淀反应,得到ph=7.5的混合液。

[0096]

s3再溶解

[0097]

在持续搅拌和30℃条件下,将复合沉淀物老化1h,而后按1:2加入60ml浓度为1mol/l的草酸和柠檬酸混合溶液,室温下搅拌3h,得到绿色透明溶液。

[0098]

s4干燥~焙烧~研磨

[0099]

将该溶液在60℃下干燥12小时,得到催化剂绿色凝胶状前驱体。将前驱体在空气气氛下,400℃煅烧7小时,将煅烧产物冷却后,研磨成粉末状催化剂。

[0100]

将本发明所制备的催化剂置于流化床反应器内,使催化剂单层厚度为0.1~1mm,将氮气与氢气分别以120l/h和60l/h的速度通过进入反应器,设置炉温600

±

10

℃,还原时间为20min。将ch4和h2按10:1混合后以180l/h的流量引入反应器,炉温为650

±

10℃,反应时间为4小时。反应结果列于表1

[0101]

实施例5:

[0102]

s1溶液配制

[0103]

按摩尔比n(ni

2

):n(al

3

)=1:2配制金属离子总浓度为2mol/l硝酸盐溶液。配制摩尔浓度为1mol/l的的碳酸铵溶液。

[0104]

s2沉淀反应

[0105]

将硝酸盐溶液与氨水溶液按体积比1:5混合,进行共沉淀反应,得到ph=7.5的混合液。

[0106]

s3再溶解

[0107]

在持续搅拌和30℃条件下,将复合沉淀物老化1h,而后按1:2加入60ml浓度为1mol/l的草酸和柠檬酸混合溶液,室温下搅拌3h,得到绿色透明溶液。

[0108]

s4干燥~焙烧~研磨

[0109]

将该溶液在60℃下干燥12小时,得到催化剂绿色凝胶状前驱体。将前驱体在空气气氛下,400℃煅烧7小时,将煅烧产物冷却后,研磨成粉末状催化剂。

[0110]

将本发明所制备的催化剂置于流化床反应器内,使催化剂单层厚度为0.1~1mm,将氮气与氢气分别以120l/h和60l/h的速度通过进入反应器,设置炉温600

±

10

℃,还原时间为20min。将ch4和h2按10:1混合后以180l/h的流量引入反应器,炉温为650

±

10℃,反应时间为4小时。反应结果列于表1

[0111]

实施例6:

[0112]

s1溶液配制

[0113]

将醋酸镍、硝酸铁、硝酸铝按摩尔比n(ni

2

):n(fe

3

):n(al

3

)=14:16:22配制金属离子总浓度为2mol/l醋酸盐溶液。配制体积浓度为20%的氨水溶液。

[0114]

s2沉淀反应

[0115]

将硝酸盐溶液与氨水溶液按体积比1:1混合,进行共沉淀反应,得到ph=8.5的混合液。

[0116]

s3再溶解

[0117]

在持续搅拌和30℃条件下,将复合沉淀物老化1h,而后加入50ml浓度为2mol/l的酒石酸溶液,室温下搅拌3h,得到绿色透明溶液。

[0118]

s4干燥~焙烧~研磨

[0119]

将该溶液在60℃下干燥12小时,得到催化剂绿色凝胶状前驱体。将前驱体在空气气氛下,550℃煅烧7小时,将煅烧产物冷却后,研磨成粉末状催化剂。

[0120]

将本发明所制备的催化剂置于流化床反应器内,使催化剂单层厚度为0.1~1mm,将氮气与氢气分别以120l/h和60l/h的速度通过进入反应器,设置炉温600

±

10

℃,还原时间为20min。将ch4和h2按10:1混合后以180l/h的流量引入反应器,炉温为650

±

10℃,反应时间为4小时。

[0121]

实施例7:

[0122]

注:实施例7与实施例6的区别在于:不经过再溶解步骤

[0123]

s1溶液配制

[0124]

将醋酸镍、硝酸铁、硝酸铝按摩尔比n(ni

2

):n(fe

3

):n(al

3

)=14:16:22配制金属离子总浓度为2mol/l醋酸盐溶液。配制体积浓度为20%的氨水溶液。

[0125]

s2沉淀反应

[0126]

将硝酸盐溶液与氨水溶液按体积比1:1混合,进行共沉淀反应,得到ph=8.5的混合液。

[0127]

s3分离干燥

[0128]

将s2得到的混合物进行过滤,并用纯水洗至中性,得到的滤饼。

[0129]

s4干燥~焙烧~研磨

[0130]

将滤饼在60℃下干燥12小时,得到催化剂前驱体。将前驱体在空气气氛下,550℃煅烧7小时,将煅烧产物冷却后,研磨成粉末状催化剂。

[0131]

将本发明所制备的催化剂置于流化床反应器内,使催化剂单层厚度为0.1~1mm,将氮气与氢气分别以120l/h和60l/h的速度通过进入反应器,设置炉温600

±

10

℃,还原时间为20min。将ch4和h2按10:1混合后以180l/h的流量引入反应器,炉温为650

±

10℃,反应时间为4小时。

[0132]

实施例8:(无气化剂组分)

[0133]

注:实施例8与实施例6的区别在于:不经过再溶解步骤

[0134]

s1溶液配制

[0135]

将醋酸镍、硝酸铁、硝酸铝按摩尔比n(ni

2

):n(fe

3

):n(al

3

)=14:16:22配制金属离子总浓度为2mol/l醋酸盐溶液。配制体积浓度为20%的氢氧化钠溶液。

[0136]

s2沉淀反应

[0137]

将硝酸盐溶液与氨水溶液按体积比1:2混合,进行共沉淀反应,得到的混合液。过滤后得到滤饼。

[0138]

s3再溶解

[0139]

将滤饼在持续搅拌和30℃条件下加入50ml浓度为2mol/l的酒石酸溶液,室温下搅拌3h,得到绿色透明溶液。

[0140]

s4干燥~焙烧~研磨

[0141]

将该溶液在60℃下干燥12小时,得到催化剂绿色凝胶状前驱体。将前驱体在空气气氛下,550℃煅烧7小时,将煅烧产物冷却后,研磨成粉末状催化剂。

[0142]

将本发明所制备的催化剂置于流化床反应器内,使催化剂单层厚度为0.1~1mm,将氮气与氢气分别以120l/h和60l/h的速度通过进入反应器,设置炉温600

±

10

℃,还原时间为20min。将ch4和h2按10:1混合后以180l/h的流量引入反应器,炉温为650

±

10℃,反应时间为4小时。

[0143]

反应结果列于表1。

[0144]

表1实施例1~6性能表

[0145][0146]

从以上实施例与对比例的比较可以看出:

[0147]

本方法制得的树枝状铁镍铝三元纳米催化剂fe

x

niyal

(1-x)o(3 2y)

,制得的碳纳米管管径更小,兼备优异的导电性能;

[0148]

通过将金属盐以络合物形式进行干燥形成干凝胶,再经焙烧制备催化剂。在整个制程中,金属组分的利用率几近100%,可以得到粒度更加均一的催化剂纳米颗粒,有效保障了制备碳纳米管的管径一致性。

[0149]

更进一步的,实施例6与实施例7、8对比可知,通过本制备工艺以及配方制得的碳纳米管综合性能佳,能够有效保障管径一致性。由图4可知,实施例7制得的碳纳米管的平均管径76nm;由图5可知,实施例8制得碳纳米管的平均管径26nm,而且管径分布较宽,一致性较差。以上所述仅为本发明的优选实施方式,并非因此限制本发明的专利范围,凡是利用本发明所作的等效变换,均在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。