1.本发明属于地下盐穴储气库应用技术领域,尤其涉及一种多夹层盐穴储库沉渣储存能力确定方法。

背景技术:

2.能源储备主要有地面储罐、海上储罐和地下洞室3种储存方式。其中地下洞室储存具有安全性高、储存量大、运行维护成本低等优点,是最佳的储存方式。地下能源储备方式主要包含枯竭气藏、含水层、盐岩地层和废弃矿坑等类型。相比于其他地层,盐岩具有低渗透率、良好的流变及损伤自恢复等特性,被国际公认为能源(石油、天然气)、危险和高放射性核废料储存的理想介。

3.我国具有丰富的盐岩资源,在长期采卤制盐的利用过程中形成了大量盐穴老腔。这些老腔体积大、密封性好、数量众多,在国家要求加快储气设施建设的形势下,利用现有老腔改建储气库是最快最有效的途径。但是,我国大部分盐矿属于陆相湖泊沉积,具有不溶物夹层数量多,盐层薄且品位较低的特点,在盐矿水溶造腔过程中,从地表钻孔注入淡水到达目标造腔盐层,盐类矿物溶解并以卤水形式带回至地表,盐层中不溶物或夹层附近的盐岩溶解而失去支撑,从盐岩中分离释放,并受卤水浸泡软化在自重和卤水紊流作用下逐渐堆积到腔体底部形成松散沉渣堆积体形成“沉渣”。老腔内大部分空间被采卤后的不溶物沉渣填充。

4.由于沉渣为多孔结构,其内含有大量的空隙,为此,沉渣空隙储气方法最重要的问题是弄清地下沉渣空隙可利用空间有多大,这关系到储气规模及经济效益。目前的计算方法主要是根据不溶物的膨胀系数和采盐体积进行反算,但都是在非压实条件下的参数,并不能反映几十米甚至上百米高度的沉渣真实情况,计算结果误差较大。

技术实现要素:

5.本发明针对现有多夹层盐穴储气能力确定所存在的技术问题,提出一种方法简单、操作方便且误差小的多夹层盐穴储库沉渣储存能力确定方法。

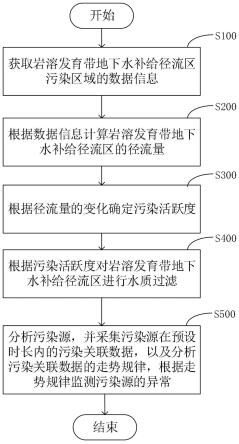

6.为了达到上述目的,本发明采用的技术方案为,本发明提供一种多夹层盐穴储库沉渣储存能力确定方法,包括以下步骤:

7.a、首先按实际地层不溶物夹层比例,选取盐岩和泥岩夹层,制备多夹层盐矿水采沉渣样品;

8.b、然后根据实际地层沉渣体高度确定沉渣压实压力p;

9.c、对获取的多夹层盐矿水采沉渣样品进行注气排卤模拟实验,将模拟实验分为n次,首次实验不压实,后续实验压实压力按p/(n-1)梯度递增,直到达到压实压力p;

10.d、然后根据试验结果,计算沉渣体积的平均沉渣空隙率和平均储气空隙率;

11.e、结合现场采盐数据,利用全溶腔沉渣储气模型反算多夹层盐穴墙体的储气体积,其中,全溶腔沉渣储气模型为:

[0012][0013]

其中,vg为整个腔体的沉渣空隙储气体积、k为修正系数、v

s1

为采集到地面的盐折算到地下的固体体积、ρ为盐岩密度、c为排卤浓度、μ为采盐地层平均不溶物含量百分比、φg为平均储气空隙率,φ

t

为平均沉渣空隙率。

[0014]

作为优选,所述修正系数k的确定公式为:

[0015]

k=(s

2-s1)/s2[0016]

其中,s1盐层空腔中卤水所占的面积,s2为盐层空腔的面积;

[0017]

上述公式中盐层空腔中卤水所占的面积和盐层空腔的面积的确定公式为:

[0018][0019]

其中,θ为该岩层的地层倾角,h为该盐层垂向高度,r为该盐层腔体水平半径。

[0020]

作为优选,所述a步骤中,制备多夹层盐矿水采沉渣样品的方法为:

[0021]

a1、首先按实际地层不溶物夹层比例,选取盐岩和泥岩夹层,浸泡使盐岩和泥岩夹层充分溶蚀,部分易溶泥岩溶解碎胀;

[0022]

a2、浸泡完成后,将水槽内的水放空,捞出沉渣;

[0023]

a3、对于沉渣中不溶解的坚硬夹层,采用切割机切成0.8~1cm厚的圆形薄片,敲碎模拟夹层垮塌破坏后的块体;

[0024]

a4、将块体混合到沉渣中,然后,放入干燥箱中烘干24小时,即可得到多夹层盐矿水采沉渣样品。

[0025]

作为优选,所述d步骤中,平均沉渣空隙率的确定公式为:

[0026][0027]

其中,φ

ti

为第i次实验所得到的沉渣空隙率,上述公式中第i次实验所得到的沉渣空隙率的确定公式为:

[0028][0029]

其中,v

bi

为第i次吸入沉渣内的卤水体积,v

pi

为第i次注气排出卤水体积,v

ti

为第i次实验的沉渣视体积,k为1,2,3....i。

[0030]

作为优选,所述d步骤中,平均储气空隙率的确定公式为:

[0031][0032]

其中,φ

gi

为第i次实验所得到的储气空隙率,上述公式中第i次实验所得到的储气空隙率的确定公式为:

[0033][0034]

其中,v

pi

为第i次注气排出卤水体积,v

ti

为第i次实验的沉渣视体积。

[0035]

与现有技术相比,本发明的优点和积极效果在于,

[0036]

1、本发明提供一种多夹层盐穴储库沉渣储存能力确定方法,先通过室内实验测得沉渣样品在压实条件下空隙率、储气空隙率等参数,再结合现场采盐数据,利用全溶腔沉渣储气模型反算地下可用于储气的空间体积,计算结果更加真实可靠,可用于评价沉渣储气能力。

具体实施方式

[0037]

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

[0038]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开说明书的具体实施例的限制。

[0039]

实施例1,本实施例提供一种多夹层盐穴储库沉渣储存能力确定方法

[0040]

下面以国内某一盐穴储气库为例介绍本发明方法的具体实施过程。

[0041]

按照该盐矿a井组钻遇盐层段夹层比例49.5%,选取实验所需的盐岩和泥岩夹层,其中,盐岩和泥岩夹层长度分别为56cm、57cm。

[0042]

将盐岩和泥岩夹层浸泡在水槽内,其中,盐岩浸泡后完全溶解,仅留少量细小不溶物颗粒。少部分泥岩夹层浸泡后发生软化膨胀,形成中小粒径的不溶物颗粒。大部分坚硬泥岩夹层浸泡后未软化,采用切割机切成0.8~1cm厚的圆形薄片,敲碎模拟夹层垮塌破坏后的块体。将块体和沉渣混合后烘干,得到多夹层盐矿水采沉渣样品。

[0043]

经过测得该盐矿沉渣体高度110m,计算沉渣体最底部的压实力p约为1mpa,设计3次实验,即n=3,则压实力递增值为1/(3-1)=0.5mpa。

[0044]

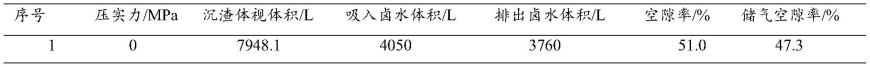

将沉渣体积填入透明亚克力圆柱形沉渣容器,首次不压实,后续以0.5、1mpa压力压实沉渣,并开展注气排卤实验,获得实验数据后计算空隙率和储气空隙率,如表1。

[0045]

表1单腔储气能力实验结果

[0046][0047][0048]

将实验参数带入平均储气空隙率公式和平均沉渣空隙率公式中,得到该地区平均沉渣空隙率φ

t

=49.5%,平均储气空隙率φg=45.2%。

[0049]

平均沉渣空隙率的确定公式为:

[0050][0051]

其中,φ

ti

为第i次实验所得到的沉渣空隙率,上述公式中第i次实验所得到的沉渣空隙率的确定公式为:

[0052][0053]

其中,v

bi

为第i次吸入沉渣内的卤水体积,v

pi

为第i次注气排出卤水体积,v

ti

为第i次实验的沉渣视体积。k为1,2,3....i。即当i=1的时候,而当第二次的时候,由于卤水不可能完全从里面排出,那么当i=2的时候,且压力的变化,第2次吸入沉渣内的卤水体积应当加上第一次排出卤水后沉渣内剩余卤水的体积,依次类推,得出而平均沉渣空隙率就是对这些依次得到的沉渣空隙率求平均值。

[0054]

平均储气空隙率的确定公式为:

[0055][0056]

其中,φ

gi

为第i次实验所得到的储气空隙率,上述公式中第i次实验所得到的储气空隙率的确定公式为:

[0057][0058]

其中,v

pi

为第i次注气排出卤水体积,v

ti

为第i次实验的沉渣视体积。然后,结合现场采盐数据,利用全溶腔沉渣储气模型反算腔体储气体积vg。具体的说,已知采盐前初始状态下盐腔采动体积v

t

由下式计算:

[0059]vt

=vs vi[0060]

式中,v

t

为盐层腔体采动体积、vs为盐层腔体溶盐固体体积、vi为腔体不溶物固体体积。

[0061]

不溶物固体体积由下式计算:

[0062]vi

=μv

t

=(1-φ

t

)vb[0063]

式中,μ为采盐地层平均不溶物含量百分比;φ

t

为平均沉渣空隙率;vb碎涨的沉渣体积。

[0064]

总溶解盐固体体积vs根据地面采盐固体体积计算:

[0065][0066]

式中,v

s1

为采集到地面的盐折算到地下的固体体积;ρ为盐岩密度、c为排卤浓度。

[0067]

腔体储气体积vg等于腔体采动体积v

t

减去沉渣固体与内部束缚水体积(1-φg)vb,根据下式计算:

[0068]vg

=v

t-(1-φg)vb[0069]

式中,vg为腔内体储气体积,φg为平均储气空隙率。

[0070]

根据上述几个公式可以推导出腔体储气体积vg与地面采盐固体体积v

s1

的关系式:

[0071][0072]

考虑到现场需要考虑到以下三点因素,溶物夹层致密不易垮塌,且存在7~11度倾角,可能形成层状空腔,在低角度部位有卤水残留区。

[0073]

为了符合实际情况,将实验得到的储气体积乘上一个修正系数k。此外,现场测腔结果表明腔体内几乎都被沉渣填埋,因此,腔体内离散空洞体积应该去掉,最终得到简化的全溶腔储气能力计算公式:

[0074][0075]

其中:k为修正系数。修正系数k的确定公式为:

[0076]

k=(s

2-s1)/s2[0077]

其中,s1盐层空腔中卤水所占的面积,s2为盐层空腔的面积;

[0078]

上述公式中盐层空腔中卤水所占的面积和盐层空腔的面积的确定公式为:

[0079][0080]

其中,θ为该岩层的地层倾角,h为该盐层垂向高度,r为该盐层腔体水平半径。

[0081]

已知该地层倾角为9.5

°

,研究区钻遇单盐层平均厚度6.3m。残留卤水区为三角形,s1=(6.3/tan(9.5))*6.3/2=118,s2=2*(40/cos(9.5))*(6.3cos(9.5))=518。据此估算k=(518-118)/518=77.2%。

[0082]

利用该公式可直接根据实验测得参数和现场获得的生产数据计算腔内储气体积物理意义清晰,参数较少,便于现场应用。

[0083]

截止2022年4月,该盐矿a井组累计采卤量297.1

×

104m3,采集到地面的盐折算到地下的固体体积41.2

×

104m3,采卤浓度c按照300g/l,盐岩密度2163kg/m3,现场折算系数k估算为77.2%,不溶物含量49.5%,平均沉渣空隙率φ

t

=49.5%,平均储气空隙率φg=45.2%,将以上数据代入全溶腔储气能力计算公式中,计算a井组沉渣储气体积32.4

×

104m3,表明该地区老腔沉渣具有较好的储气能力。

[0084]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质

对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。