2000pa。

19.进一步地,所述步骤s2中,将所述步骤s1的负极集流体暴露于含硅的气相前驱体中,加热以使所述气相前驱体发生热解,并沉积在所述负极集流体表面形成所述沉积层。

20.进一步地,所述步骤s2中,所述负极集流体暴露于所述气相前驱体的时间为1min-500min,所述沉积层的厚度为20nm-10μm。

21.进一步地,所述气相前驱体为硅烷、硅烷衍生物、或其混合物。

22.进一步地,所述步骤s3包括:

23.s31,在沉积好硅材料的集流体上均匀涂抹一层光刻胶,加热蒸发光刻胶溶剂;

24.s32,通过设计好的掩模版对光刻胶进行曝光聚合,然后移除非聚合光刻胶,并再次进行烘干;

25.s33,用刻蚀溶液刻蚀掉没有被光刻胶覆盖的硅层;

26.s34,用溶剂将光刻胶洗掉并烘干就得到了带图案的硅负极极片。

27.根据本发明第三方面实施例的全固态锂离子电池,包括依次叠置的包括依次叠置的正极集流体、复合正极、固态电解质层、硅负极,其中,所述硅负极为上述的硅负极。

28.根据本发明第四方面实施例的全固态锂离子电池的制备方法,包括如下步骤:

29.s100,提供硅负极,所述硅负极为上述的方法制备硅负极;

30.s200,提供固态电解质层;

31.s300,提供复合正极;

32.s400,将正极集流体、所述复合正极、所述固态电解质层、所述硅负极依次叠置,并进行压制得到电芯;

33.s500,基于所述电芯,进行封装,得到所述全固态锂离子电池。

34.本发明的上述技术方案至少具有如下有益效果之一:

35.根据本发明实施例的硅负极,该硅负极在负极集流体的表面形成硅活性层,硅活性层包括间隔开分布的多个硅嵌锂区,且多个硅嵌锂区之间的间隙在硅活性层表面呈间隔开的斑点状分布。也就是说,硅活性层的多个硅嵌锂区之间存在间隙,由此可以为在嵌锂时产生体积膨胀的硅提供容纳空间,避免硅活性层在脱嵌锂时产生开裂和脱落,提高全固态锂离子电池的循环寿命。

附图说明

36.图1为本发明一个实施例的硅负极的结构示意图;

37.图2为本发明另一个实施例的硅负极的结构示意图;

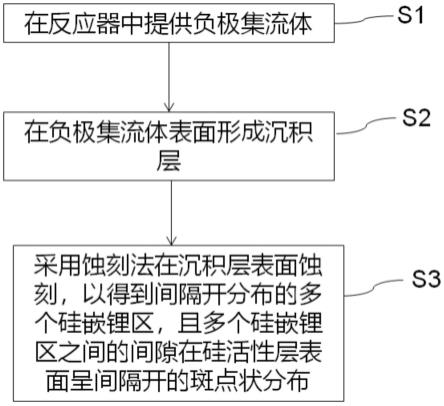

38.图3为本发明实施例的硅负极的制备方法流程图;

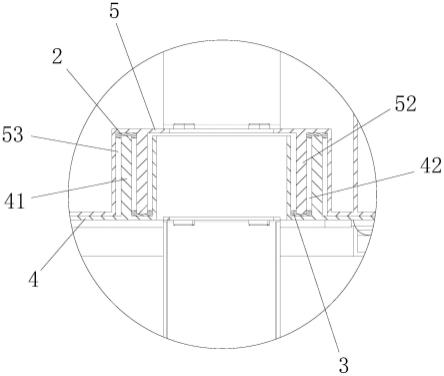

39.图4为本发明实施例的全固态锂离子电池的结构示意图;

40.图5为本发明实施例的全固态锂离子电池的制备方法流程图。

41.附图标记:1.硅负极;10.负极集流体;11.硅活性层;111.硅嵌锂区;112.间隙;2.固态电解质层;30.复合正极;31.正极集流体。

具体实施方式

42.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例的

技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

43.除非另作定义,本发明中使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

44.下面首先具体描述本发明第一方面实施例的硅负极1。

45.为了给嵌锂时发生体积膨胀的硅提供足够的容纳空间,在硅负极1的硅活性层11中的多个硅嵌锂区111之间形成间隙112,且间隙112在硅活性层11表面呈间隔开的斑点状分布,从而间隙112可以缓冲硅嵌锂层的横向膨胀。如图1、图2所示,硅负极1包括:负极集流体10;以及形成于负极集流体10表面的硅活性层11,其中,硅活性层11包括间隔开分布的多个硅嵌锂区111,且多个硅嵌锂区111之间的间隙112在硅活性层11表面呈间隔开的斑点状分布。也就是说,在负极集流体10的表面形成硅活性层11,硅活性层11包括间隔开分布的多个硅嵌锂区111,且多个硅嵌锂区111之间存在间隙112,多个间隙112在硅活性层11表面呈间隔开的斑点状分布。间隙112可以为如图1所示的封闭区,封闭区的形状例如可以为圆形、三角形、方形、多边形或异形;也可以为如图2所示的开放区,开放区的形状例如可以为两端开放的方形,如图2所示,与硅嵌锂区111交替间隔开设置。间隙112的形状优选为规则的圆形或方形,以便于设计和排版。本技术实施例的硅负极1的多个硅嵌锂区111之间的间隙112结构可以为在嵌锂时产生体积膨胀的硅提供容纳空间,避免硅活性层11在脱嵌锂时产生开裂和脱落,提高全固态锂离子电池的循环寿命。

46.进一步地,间隙112在硅活性层11中的面积占比为20%-70%。也就是说,如图1、图2所示,间隙112在硅活性层11中的面积占比例如可以为20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%,在该面积占比下,一方面,当硅因嵌锂发生体积膨胀时,间隙112可以提供足够的空间容纳该膨胀的硅,从而可以避免硅活性层11的开裂和脱落,进一步提高全固态锂离子电池的循环寿命;另一方面,可以在硅负极1上形成较多的硅嵌锂区111,保证较佳的电池性能。若间隙112面积占比大于70%,则相应的,在有限的负极集流体10上形成的硅嵌锂区111则相对减少,从而降低硅负极1的比容量,影响电池的性能;若间隙112面积占比小于20%,则任意相邻的两个硅嵌锂区111之间的间隙112较小,当硅因嵌锂发生体积膨胀时,较小的间隙112可能无法容纳体积膨胀的硅,使得硅活性层11在脱嵌锂时有开裂和脱落的风险,降低全固态电池的循环寿命。

47.进一步地,负极集流体10选自铜箔、涂碳铜箔、不锈钢箔中的一种或多种。也就是说,在综合考虑材料性能和成本的基础上,可以选择铜箔、涂碳铜箔、不锈钢箔中的一种或多种作为负极集流体10。

48.下面结合图3说明本发明实施例的硅负极1的制备方法,根据本发明第二方面实施例的硅负极1的制备方法,包括如下步骤:

49.s1,在反应器中提供负极集流体10;

50.s2,在步骤s1的负极集流体10表面形成沉积层;

51.s3,采用蚀刻法在步骤s2的沉积层表面蚀刻,以得到间隔开分布的多个硅嵌锂区111,且多个硅嵌锂区111之间的间隙112在硅活性层11表面呈间隔开的斑点状分布。

52.也就是说,如图3所示,首先提供负极集流体10,并将负极集流体10置于反应器中,接着在负极集流体10的表面形成沉积层,然后在步骤s3中,采用蚀刻法在步骤s2的沉积层表面蚀刻,以得到间隔开分布的且具有间隙112的多个硅嵌锂区111,并且多个间隙112在硅活性层11表面呈间隔开的斑点状分布,也就是说,通过在多个硅嵌锂区111之间形成间隙112,从而间隙112可以为在嵌锂时产生体积膨胀的硅提供容纳空间,避免硅活性层11在脱嵌锂时产生开裂和脱落,提高全固态锂离子电池的循环寿命。

53.下面,分别对于上述s1-s3进行详细说明。

54.首先,说明步骤s1,即在反应器中提供负极集流体10。

55.在一些实施方式中,可控制反应器内的温度和压强,以促进硅在负极集流体10的表面的沉积。

56.具体而言,反应器内的温度为500℃-850℃,压强为300pa-2000pa。也就是说,例如可以通过控制、调节反应器内的温度和压强,从而促进硅在负极集流体10的表面的沉积,以在负极集流体10上形成预期厚度的硅活性层11,以保证电池的综合性能。反应器内的温度例如可以为500℃、600℃、700℃、850℃,反应器内的压强例如可以为300pa、600pa、900pa、1200pa、1500pa、1800pa、2000pa。值得说明的是,随着反应器内温度和压强的增大,可以进一步地促进硅在负极集流体10的表面的沉积,沉积效率升高,但其促进作用也不是无限地增强的,将温度设置为500℃-850℃、压强设置在300pa-2000pa,是基于生产成本和沉积效率的综合考虑。

57.接着,说明步骤s2,即形成沉积层。

58.在一些实施方式中,将步骤s1的负极集流体10暴露于含硅的气相前驱体中,加热以使气相前驱体发生热解,并沉积在负极集流体10表面形成沉积层。也就是说,通过高温加热使气相前驱体产生热解,进而可以在温度为600℃,压强为800pa的条件下,使负极集流体10暴露在该热解后的气相前驱体中,从而通过化学沉积在负极集流体10表面形成沉积层。

59.具体的,负极集流体10暴露于气相前驱体的时间为1min-500min,沉积层的厚度为20nm-10μm。也就是说,可以通过控制和调节负极集流体10暴露于气相前驱体的时间,以在负极集流体10上形成纳米级或微米级的沉积层。适宜厚度的沉积层意味着可以获得适宜厚度的硅活性层11,从而可以改善硅活性层11与负极集流体10的界面接触特性,此外,通过控制硅嵌锂层的厚度还有助于在多个硅嵌锂区111之间形成间隙112,提高生产效率。例如负极集流体10暴露于气相前驱体的时间例如还可以为25min,则在温度为600℃,压强为800pa的条件下,可以形成厚度为5μm的微米级沉积层。

60.在一些实施方式中,气相前驱体为硅烷、硅烷衍生物、或其混合物。也就是说,使用含硅的硅烷、硅烷衍生物、或其混合物,可以在负极集流体10表面沉积形成硅活性层11。并且使用硅烷、硅烷衍生物作为气相前驱体,其在沉积过程中产生的副产物co2和h2o可以由惰性气体快速地带离负极集流体10表面,进一步促进硅在负极集流体10表面的沉积,提高沉积效率。

61.接着,说明步骤s3,即形成具有间隙112的多个间隔开分布的硅嵌锂区111。

62.在一些实施方式中,蚀刻法例如可以包括如下步骤:s31,在沉积好硅材料的集流体上均匀涂抹一层光刻胶,加热蒸发光刻胶溶剂;s32,通过设计好的掩模版对光刻胶进行曝光聚合,然后移除非聚合光刻胶,并再次进行烘干;s33,用刻蚀溶液刻蚀掉没有被光刻胶覆盖的硅层;s34,用溶剂将光刻胶洗掉并烘干就得到了带图案的硅负极极片。

63.根据本发明第三方面实施例的全固态锂离子电池,包括依次叠置的正极集流体31、复合正极30、固态电解质层2、硅负极1,其中,硅负极为上述的硅负极。也就是说,根据上述第一方面实施例记载的硅负极1的硅活性层11中硅嵌锂区111以及间隙112的分布,间隙112的面积占比等,均可以应用到本发明第三方面实施例的全固态锂离子电池中,本技术为了简洁,省略其重复说明。

64.下面结合图4说明本发明实施例的全固态锂离子电池的制备方法,根据本发明第四方面实施例的全固态锂离子电池的制备方法,包括如下步骤:

65.s100,提供硅负极1,硅负极1为上述的方法制备硅负极1;

66.s200,提供固态电解质层2;

67.s300,提供复合正极30;

68.s400,将正极集流体31、复合正极30、固态电解质层2、硅负极1依次叠置,并进行压制得到电芯;

69.s500,基于电芯,进行封装,得到全固态锂离子电池。

70.也就是说,如图4所示,在步骤s100中,通过根据上述第二方面实施例的硅负极1的制备方法记载的形成沉积层的工艺参数、以及蚀刻法的工艺参数,均可以应用到本发明第四方面实施例的全固态锂离子电池的制备方法中。

71.下面,分别对于上述步骤s200、s300、s400,进行详细说明。

72.首先,说明步骤s200,即固态电解质层2的制备。

73.在一些实施方式中,步骤s200包括:

74.s210,提供固态电解质粉;

75.s220,将步骤s210中的固态电解质粉填入模具中,在200mpa-400mpa下压制2min-30min,得到固态电解质层2。

76.也就是说,可以在压片模具中加入固态电解质粉,在200mpa-400mpa下压制2min-30min,得到具有特定形状的固态电解质膜。压制的压力例如可以为200mpa、300mpa、400mpa,压制时间例如可以为2min、10min、20min、30min,通过采用高压压制的方法可以形成致密、均质的固态电解质膜,提高固态电解质膜的综合性能。

77.进一步地,步骤s210中,固态电解质粉选自li6ps5cl、li6ps5cl

0.5

br

0.5

、li

9.54

si

1.74

p

1.44s11.7

cl

0.3

、li

10

gep2s

12

、li7p3s

11

、mli2s

·

np2s5、lipon、li

10

snp2s

12

和lis-sis2中的一种或多种,且mli2s

·

np2s5中,70≤m≤100,0≤n≤30。上述的固态电解质拥有高离子导率和高反应活性,可以提高锂离子在固态电解质膜中的实际电导率,降低正极和硫化物电解质层的界面电阻,提高界面稳定性,进一步地改善全固态电池的界面接触特性。

78.接着,说明步骤s300,即复合正极30的制备。

79.在一些实施方式中,步骤s300包括:

80.s310,提供粉体;

81.s320,将粉体涂抹至步骤s310中的固态电解质层2的一侧,在压力为200mpa-400mpa的条件下压制2min-30min,得到复合正极30。

82.也就是说,在已经压制完成的固态电解质层2的一侧涂抹粉体,并且在压力为200mpa-400mpa的条件下压制2min-30min,从而在固态电解质层2的一侧形成复合正极30。也就是说,通过高压压制的方法在固态电解质层2的一侧形成复合正极30,通过压制可以极大地降低正极活性层与固态电解质层2的界面电阻,提高界面稳定性,进一步地改善全固态电池的界面接触特性。压制的压力例如可以为200mpa、300mpa、400mpa,压制时间例如可以为2min、10min、20min、30min,通过控制压制的压力和压制时间,可以进一步形成致密、均质的复合正极30,提高全固态锂离子电池的综合性能。

83.进一步地,步骤s310中,粉体含有60~100质量份的裹有包覆材料的正极活性材料、0~40质量份的硫化物电解质、0~10质量份的导电剂。也就是说,通过调整和控制粉体中各组分的含量,进一步提高全固态锂离子电池的综合性能。

84.包覆材料选自linbo3、li3bo3、lipo3、li2zro3、li2tio3、al2o3中的一种或多种。使用包覆材料包覆正极活性材料是基于安全和电池性能的考虑,包覆材料可以阻止电极表面的副反应,保护基底,减少电池发热量,选择linbo3、li3bo3、lipo3、li2zro3、li2tio3、al2o3中的一种或多种作为包覆材料可以有效防止电极表面的副反应,进一步提高全固态锂离子电池的综合性能。

85.正极活性材料为ni含量大于70%的三元材料中的一种或多种,正极活性材料的化学通式为lini

x

coymnzo2,其中,x≥0.7,y≥0,z≥0,且x y z=1。也就是说,lini

x

coymnzo2即镍钴锰酸锂,其拥有高比容量和低成本的优点,且具备提供大电流的能力。此外,镍钴锰酸锂的晶体结构理想、自放电小,使用其作为正极活性材料可以进一步提高全固态锂离子电池的综合性能。

86.硫化物电解质选自li6ps5cl、li6ps5cl

0.5

br

0.5

、li

9.54

si

1.74

p

1.44s11.7

cl

0.3

、li

10

gep2s

12

、li7p3s

11

、mli2s

·

np2s5、lipon、li

10

snp2s

12

和lis-sis2中的一种或多种,且mli2s

·

np2s5中,70≤m≤100,0≤n≤30。上述的硫化物电解质拥有高离子导率和高反应活性,可以提高锂离子在硫化物电解质中的实际电导率,降低正极和硫化物电解质层的界面电阻,提高界面稳定性,进一步地改善全固态电池的界面接触特性。

87.导电剂为选自碳纤维(以下有时简称vcgf)、碳纳米管(以下有时简称cnt)、导电碳黑(以下有时简称sp)和石墨烯中的一种或多种。也就是说,导电剂为vcgf、cnt、sp和石墨烯中的一种或多种,上述的导电剂可以加速离子和电子的传输,提高全固态电池的充放电性能。

88.接下来,说明步骤s400,即电芯的制备。

89.在一些实施方式中,步骤s400中,在压力为200mpa-400mpa的条件下压制2min-30min,得到电芯。

90.也就是说,如图5所示,将正极集流体31、复合正极30、硅负极1的硅活性层11、硅负极1的负极集流体10依次叠置,通过优化和控制电芯的压制工艺参数得到电芯,进一步提高全固态锂离子电池的综合性能。

91.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的实施方式作进一步地详细描述。

92.下面结合具体实施例的全固态电池的复合正极30、硅负极1的制备进行详细说明进一步详细说明本发明。

93.实施例1

94.(一)硅负极1的制备

95.采用沉积法和光刻法制备硅负极1。具体而言,(1)将材质为铜箔的负极集流体10置于温度为600℃,压强为800pa的反应器中;(2)将铜箔暴露于经加热产生热解的硅烷中,暴露时间为25min,形成厚度为5μm的沉积层;(3)采用蚀刻法在沉积层表面蚀刻,以得到间隔开分布的多个硅嵌锂区111,且多个硅嵌锂区111之间的间隙112在硅活性层11表面呈间隔开的斑点状分布。

96.(二)固态电解质层2的制备

97.采用高压压制的工艺制备固态电解质层2。具体而言,(1)首先将100mg的li6ps5cl固态电解质粉填入模具中;(2)在300mpa的下压制10min,得到固态电解质层2。

98.(三)复合正极30的制备

99.采用高压压制的工艺制备复合正极30。具体而言,(1)将70mg的al2o3包覆的lini

0.8

co

0.1

mn

0.1

o3三元单晶正极材料、30mg的li6ps5cl硫化物电解质、1.5mg的导电剂vcgf用研钵或混料机混合均匀,得到粉体;(2)将粉体添加到固态电解质层2的一侧,在300mpa的下压制10min,得到复合正极30。

100.(四)电芯及全固态锂离子电池的制备

101.将正极集流体31、复合正极30、固态电解质层2、硅负极1依次叠置,在压力为300mpa的条件下,压制10min,得到实施例1的电芯。

102.基于实施例1的电芯进行封装得到实施例1的全固态锂离子电池。

103.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。