1.本发明涉及电路板加工制备技术领域,具体涉及一种提高加热条电路板阻值一致性的加工方法。

背景技术:

2.加热条电路板具有优异的绝缘强度,优异的耐电压性能,优异的热传导效率,优异的电阻稳定性,广泛用于医疗仪器和低温烘烤设备的加热。加热条电路板产品一面布线为密集线,与另一面大铜皮线路通过孔连接,该产品对线宽、铜厚,特别是最终的阻值要求非常严格,阻值范围一般控制在

±

15%之内。

3.加热条电路板现有的加工方法步骤为:开料(使用铜厚比成品铜厚薄的板料)

→

钻孔

→

沉铜

→

全板电镀

→

线路(使用正片菲林对位)

→

图形电镀(对客户所需要的线路图形整体进行电镀加厚)

→

褪膜

→

蚀刻

→

褪锡

→

阻焊

→

表面处理

……

。

4.目前的生产加工中此类产品使用常规正片流程生产,产品电阻值偏差较大, 阻值一致性较差,良率较低。

技术实现要素:

5.本发明的目的是针对以上不足之处,提供了一种提高加热条电路板阻值一致性的加工方法,提高响产品阻值一致性,提升良率。

6.本发明解决技术问题所采用的技术方案是,提供一种提高加热条电路板阻值一致性的加工方法,包括以下步骤:s1.开料:使用铜厚与成品铜厚相同的板料,把原始的覆铜板切割成能在生产线上制作的pcb板料;s2.对pcb板料钻孔;s3.对pcb板料沉铜;s4.对pcb板料进行线路制作a;s5.对pcb板料进行镀孔;s6.对pcb板料进行褪膜;s7.对pcb板料进行线路制作b;s8.对pcb板料进行蚀刻;s9.对pcb板料进行褪膜;s10.对pcb板料进行阻焊;s11.对pcb板料进行表面处理。

7.进一步的,在步骤s3中,沉铜层厚度为0.4-0.8um。

8.进一步的,在步骤s4中,线路制作a的具体步骤为:贴干膜-使用镀孔菲林对位-曝光-显影。

9.进一步的,在步骤s7中,线路制作b的具体步骤为:贴干膜-使用负片菲林对位-曝

光-显影。

10.进一步的,在步骤s11中,表面处理方式为喷锡、沉金、osp、沉锡、沉银,镍钯金,电硬金、电金手指中的任意一种。

11.进一步的,在步骤s8后、s9之前,蚀刻后需进行线路检测,判断线路上是否存在短路、开路的缺陷,如存在短路、开路则需要进行返修处理。

12.进一步的,检测可以采用肉眼观察;或,电测,用针测或是通用机电性能检查,是否有开路、短路;或,进行光学aoi线路扫描,先用高清图像摄像头进行快速拍摄,然后用拍摄的图片跟原文件进行对比,检查是否有开路、短路。

13.进一步的,短路返修包括以下步骤:s01.确定短路位置,并在生产板上标记短路位置;s02.对生产板进行表面粗糙处理;s03.在生产板表面贴干膜;s04.将贴膜后的生产板至于曝光机内并使用负片菲林对位;s05.对生产板进行曝光;s06.取下菲林;s07.在生产板干膜的覆盖膜上对短路位置进行局部遮光处理;s08.对生产板进行二次曝光;s09.对生产板进行显影;s010.对生产板暴露在外短路位置进行局部蚀刻;s011.对生产板进行检验;如合格,则进入后续生产加工流程;如不合格,则返回至步骤s01。

14.进一步的,在步骤s01中,所做标记需满足贴干膜后透过干膜可见。

15.进一步的,在步骤s07中,遮光方式为使用菲林笔在干膜的覆盖膜上涂抹短路位置或使用遮光胶带覆盖短路位置。

16.进一步的,在步骤s4、s7中,通过增大镀孔菲林的开窗来控制调节保证电镀通孔的可靠性。

17.与现有技术相比,本发明具有以下有益效果:pcb板料不经过面铜电镀即可达到成品铜厚要求,通过增加镀孔流程并取消全板电镀与图形电镀流程,消除了电镀造成的面铜厚度差异,使线路的电阻值仅受线路宽度的影响,提高了此类产品的阻值一致性。

附图说明

18.下面结合附图对本发明专利进一步说明。

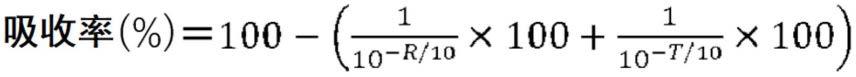

19.图1为实施例1的工艺流程图。

20.图2为实施例2的短路返修工艺流程图。

21.图3为实施例3的结构未曝光前的示意图。

22.图4为实施例3的结构曝光后的示意图。

23.图中:

1-板基层;2-印刷电路层;3-膜层;301-已曝光部;302-未曝光部;4-遮光层;5-线路短路处;6-标识。

具体实施方式

24.下面更详细地描述本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

25.实施例1:产品的电阻值是由线路的电阻和过孔的电阻之和确定,而线路的电阻值受线路长度、线路铜厚、线宽影响,其中线路长度是更加需求设计好的,不能更改。因此,在线路长度设计确定的情况下,需要从其他几个方面来进行改进,从而控制产品的电阻值一致性并保证产品可靠性。

26.为此实施例1提供一种提高加热条电路板阻值一致性的加工方法。

27.如图1所示,包括以下步骤:s1.开料:使用铜厚与成品铜厚相同的板料,把原始的覆铜板切割成能在生产线上制作的pcb板料,使pcb板料不经过面铜电镀即可达到成品铜厚要求。

28.s2.对pcb板料钻孔;在pcb板子预设位置钻孔,使线路板层间产生通孔,达到连通层间的目的。

29.s3.对pcb板料沉铜;使钻孔后的pcb板在沉铜缸内发生氧化还原反应,形成铜层从而对孔进行孔金属化,使原来绝缘的基材表面沉积上铜,达到层间电性相通;在实际应用,沉铜层厚度为0.4-0.8um。

30.s4.对pcb板料进行线路制作a;线路制作a的具体步骤为:贴干膜-使用镀孔菲林(在通孔处开窗的菲林)对位-曝光-显影。

31.在实际应用中,通过增大镀孔菲林的开窗来控制调节保证电镀通孔的可靠性。

32.s5.对pcb板料进行镀孔,镀孔只对通孔及通孔开窗区域进行电镀。

33.s6.对pcb板料进行褪膜。

34.s7.对pcb板料进行线路制作b;线路制作b的具体步骤为:贴干膜-使用负片菲林(正常线路图形的负片菲林)对位-曝光-显影。

35.s8.对pcb板料进行蚀刻;腐蚀掉电路板中不要的铜,留下需要的部分。

36.s9.对pcb板料进行褪膜。;s10.对pcb板料进行阻焊;阻焊,也叫防焊、绿油,是印制板制作中最为关键的工序之一,主要是通过丝网印刷或涂覆阻焊油墨,在板面涂上一层阻焊,防止焊接时短路。;s11.对pcb板料进行表面处理,保证良好的可焊性或电性能。

37.s13.对生产板进行表面处理;在实际应用中,表面处理方式包括但不限于喷锡、沉金、osp、沉锡、沉银,镍钯金,

电硬金、电金手指。

38.在实际应用中,在步骤s8后、s9之前,蚀刻后需进行线路检测,判断线路上是否存在短路、开路的缺陷,如存在短路、开路则需要进行返修处理。

39.检测可以采用肉眼观察;或,电测,用针测或是通用机电性能检查,是否有开路、短路;或,进行光学aoi线路扫描,先用高清图像摄像头进行快速拍摄,然后用拍摄的图片跟原文件进行对比,检查是否有开路、短路。

40.本方法通过增加镀孔流程并取消全板电镀与图形电镀流程,消除了电镀造成的面铜厚度差异,使线路的电阻值仅受线路宽度的影响,提高了此类产品的阻值一致性。

41.实施例2:当蚀刻后的线路板出现无法手动修理的短路时,若不同生产板短路出现在不同位置,只能对全板的线路进使用负片流程返工蚀刻,这样的处理方法,会造成整板线路偏细,从而造成电阻值偏大,对线路的阻抗影响较大。

42.为此实施例2在实施例1的基础上提供一种蚀刻后短路返工方法,适用于实施例1步骤s8后的检测返修,可对不同位置的短路进行局部返工,减轻对全板线路阻抗值的影响。

43.如图2所示,该方法包括以下步骤:s01.确定短路位置,并在生产板上标记短路位置,所做标记需满足贴干膜后透过干膜可见;在实际应用中,标记方式为用油性笔在生产板工艺边上标出坐标箭头,以方便后续定位。

44.s02.对生产板进行表面粗糙处理,以增加铜面粗糙度;在实际应用中,表面粗糙处理为磨板,主要是解决表面清洁度和表面粗糙度的问题,去除氧化,增加铜面粗糙度,便于菲林附着在铜面上;优选的,采用微蚀的方式处理生产板表面,处理时应避免去除短路位置的标记。

45.s03.在生产板表面贴干膜,压膜后的电路板上面压了一层蓝色的干膜,干膜是一个载体。

46.s04.将贴膜后的生产板至于曝光机内并使用负片菲林对位;负片菲林是根据设计线路进行设计的,短路位置实质为超出设计线路所多余处理的额外的铜,其不属于设计线路。

47.s05.对生产板进行曝光;干膜在曝光机灯管的能量下,把线路菲林有设计线路的地方(有设计线路的地方是透明的,没有设计线路的地方是不透光的,短路位置不属于设计线路),进行充分曝光;经过曝光后,线路就转移到了干膜上了,此时的状态是,干膜有设计线路的地方被曝光,没有设计线路的地方(包含短路位置)则没有被曝光。

48.s06.取下菲林。

49.s07.在生产板干膜的覆盖膜上对短路位置进行局部遮光处理;在实际应用中,遮光方式为使用菲林笔在干膜的覆盖膜上涂抹短路位置或使用遮光胶带覆盖短路位置。

50.s08.对生产板进行二次曝光;

经过曝光后,干膜上没有遮光处理的地方被曝光,有遮光处理的地方(即短路位置)未被曝光。

51.s09.对生产板进行显影,在显影后只有短路处暴露在外,生产板上其余位置皆被抗蚀层(此处抗蚀层即感光后的干膜)覆盖;用显影机里的显影液把没有被曝光的部分给显影掉,显影液对被曝光的部分是不起反应的。

52.s010.对生产板暴露在外短路位置进行局部蚀刻,避免对生产板上其余位置线路的蚀刻,降低对生产板线路宽度和阻抗值的影响。

53.s011.对生产板进行检验;如合格,则进入后续生产加工流程;如不合格,则返回至步骤s01。

54.在实际应用中,检测可以采用肉眼观察;或,电测,用针测或是通用机电性能检查,是否有开路、短路;或,进行光学aoi线路扫描,先用高清图像摄像头进行快速拍摄,然后用拍摄的图片跟原文件进行对比,检查是否有开路、短路。

55.本方法可对不同位置的短路进行局部返工,减轻对全板线路阻抗值的影响。

56.本方法处理有不同位置的短路批量生产板时,在显影后只有短路处暴露在外,生产板上其余位置皆被抗蚀层(此处抗蚀层即感光后的干膜)覆盖,可对短路位置进行局部蚀刻,避免对生产板上其余位置线路的蚀刻,从而降低对生产板线路宽度和阻抗值的影响。

57.实施例3:实施例3在实施例2的基础上,提供一种蚀刻后短路返工预处理结构,以利于线路的返修。

58.如图3所示,蚀刻后短路返工预处理结构包括依次设置的板基层1、印刷电路层2、膜层3、遮光层4;膜层包括覆盖线路区域的已曝光部301及覆盖非线路的未曝光部302,短路位置位于未曝光部;板基层上于线路短路处5设置有方便查找的标识6,该标识透过膜层可用肉眼看到;遮光层覆盖在膜层上并遮盖线路短路处。

59.使用时,对具有该结构的板子进行曝光,如图4所示,曝光后除遮光层覆盖的线路短路位置,其余位置均被曝光处理,在经显影处理后只有短路处暴露在外,可对短路位置进行局部蚀刻,避免对生产板上其余位置线路的蚀刻,从而降低对生产板线路宽度和阻抗值的影响。

60.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本技术的范围。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母表示类似项,因此,一旦某一项被定义,则在随后中不需要对其进行进一步讨论。

61.在本技术的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、

垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于所示的方位或位置关系,仅是为了便于描述本技术和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

62.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了所描述的方位之外的在使用或操作中的不同方位。

63.此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本技术保护范围的限制。

64.本技术如果公开或涉及了互相固定连接的零部件或结构件,那么,除另有声明外,固定连接可以理解为:能够拆卸的固定连接( 例如使用螺栓或螺钉连接),也可以理解为:不可拆卸的固定连接(例如铆接、焊接),当然,互相固定连接也可以为一体式结构( 例如使用铸造工艺一体成形制造出来) 所取代(明显无法采用一体成形工艺除外)。

65.上列较佳实施例,对本发明的目的、技术方案和优点进行了进一步详细说明,所应理解的是,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。