1.本发明涉及空调散热器的换热管生产制造技术领域,尤其是一种生产换热管的自热式烘干装置、烘干设备和生产线。

背景技术:

2.目前空调行业散热器在生产过程中需要对散热器上铜管里面的油份进行烘干,通过现有的烘干机只能快速烘干散热器上铜管口处的油份,铜管内部的油份烘干需要较长时间,导致烘干机在较慢的速度下才能将铜管内的油份烘干,生产效率有待提高。

技术实现要素:

3.针对上述在生产散热器铜管时需要长时间才能烘干管内油份的问题,本发明提供一种生产换热管的自热式烘干装置、烘干设备和生产线,有效解决空调散热器上铜管内部的油份快速烘干难题,提高烘干机的线速以达到提高产量的效果。

4.为实现上述目的,本发明选用如下技术方案:一种生产换热管的自热式烘干装置,包括热交换机构和吹气机构,所述热交换机构具有一置于烘干机烘道内的换热主体和连接所述换热主体一端的流体输入管道以及连接所述换热主体另一端的流体输出管道,所述流体输出管道与所述吹气机构连接,所述吹气机构设有喷嘴,所述喷嘴朝向烘道内设置以使流体经喷嘴喷出进入换热管内快速烘干油分。

5.作为本发明的进一步改进:所述吹气机构具有一通过气管接头与流体输出管道连接的腔体,所述腔体朝向所述烘道的一侧面对应多个所述喷嘴配置有等距分布的安装螺孔,所述喷嘴的一端通过所述安装螺孔固定在所述腔体上,另一端朝向所述烘道内设置。

6.作为本发明的进一步改进:所述腔体为不锈钢方形管道,一端与所述流体输出管道连接,另一端为封闭端,管道的侧面设有安装螺孔。

7.作为本发明的进一步改进:所述喷嘴为扁口型喷嘴,具有一安装部和一出气部,所述安装部的一端对应所述螺孔设有螺纹段,另一端与所述出气部接通使得所述腔体内的流体通过安装部和出气部朝向换热管道喷出,所述出气部从靠近安装部的一端向出气的一端呈内腔高度逐渐变小和宽度逐渐加宽的形状。

8.作为本发明的进一步改进:所述换热主体为一排或多排由多个u型管道首尾相接组成多层叠加式管道阵列,所述管道阵列设于所述烘道内以使流经所述换热主体的流体吸收烘道内的热量。

9.作为本发明的进一步改进:所述流体输入管道设有用于控制流体流动的阀门,所述阀门与所述烘干机的换热管上线检测器电性连接。

10.作为本发明的进一步改进:还包括循环管路,所述循环管路包括一循环管道,所述循环管道一端设有多个入口,另一端接入所述流体输入管道,多个入口设于所述烘道内。

11.作为本发明的进一步改进:所述循环管路还包括气油分离器或燃烧室,在入口至气油分离器或燃烧室之间的管路段为防挥发油回流管路段。

12.另一方面,本发明还提供另一技术方案:一种烘干设备,包括如上所述的一种生产换热管的自热式烘干装置。

13.另一方面,本发明还提供另一技术方案:一种散热器的生产线,包括如上所述的一种生产换热管的自热式烘干装置。

14.相较于现有技术,本发明具有以下有益效果:

15.本发明将烘干机烘道的热量进行优化且有效地分配,通过流体在换热主体内穿插式长时间流过后进行加热,然后吹送进行换热管或散热器铜管内对管内油份进行快速烘干,提高热量的利用效率,有效解决空调散热器上铜管内部的油份快速烘干难题,提高生产效率。

附图说明

16.为了更清楚地说明技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

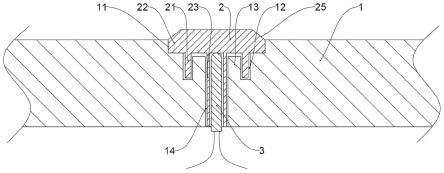

17.图1为实施案例一的结构示意图。

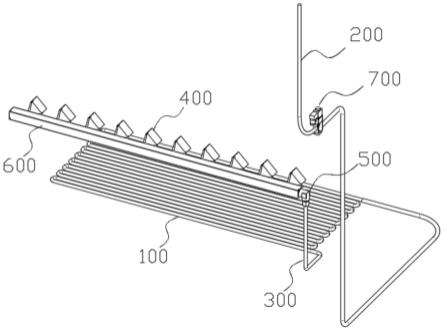

18.图2为实施案例二的工艺示意图。

具体实施方式

19.为了能够清楚、完整地理解技术方案,现结合实施例和附图对本发明进一步说明,显然,所记载的实施例仅仅是本发明部分实施例,所属领域的技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.应当理解,当在本说明书和所附权利要求书中使用时,术语“包括”和“包含”指示所描述特征、整体、步骤、操作、元素和/或组件的存在,但并不排除一个或多个其它特征、整体、步骤、操作、元素、组件和/或其集合的存在或添加。

21.还应当理解,在此本发明说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本发明。如在本发明说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

22.还应当进一步理解,在本发明说明书和所附权利要求书中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

23.实施案例一:

24.如图1所示,一种生产换热管的自热式烘干装置,包括热交换机构和吹气机构,所述热交换机构具有一置于烘干机烘道内的换热主体100和连接所述换热主体100一端的流体输入管道200以及连接所述换热主体100另一端的流体输出管道300,所述流体输出管道300与所述吹气机构连接,所述流体输入管道200接入低压空气,以低压空气作为流体流向换热主体100,吸收烘干机烘道内的热量,本实施案例在烘干机启动时烘道内的温度可达到180℃,对流经换热主体内的空气进行加热。

25.所述吹气机构设有喷嘴400,所述喷嘴400朝向烘道内设置以使流体经喷嘴喷出进入换热管内快速烘干油分。所述吹气机构具有一通过气管接头500与流体输出管道300连接的腔体600,所述腔体600朝向所述烘道的一侧面对应多个所述喷嘴400配置有等距分布的

安装螺孔,本实施案例优选配置10个喷嘴。所述喷嘴400的一端通过所述安装螺孔固定在所述腔体600上,另一端朝向所述烘道内设置,从换热主体100中吸热后的空气由流体输出管道300进入腔体600内,且从喷嘴400喷出,对烘干机上传输的换热管进行吹送。本实施案例优选所述喷嘴对齐所述换热管的喇叭口,换热管为铜管,空调散热器换热管在进行生产的过程中,有一道扩口工序,所谓扩口工序就是在换热管的端部加工出喇叭口。

26.作为本实施案例的优选,所述腔体600为不锈钢方形管道,一端与所述流体输出管道连接,另一端为封闭端,管道的侧面设有安装螺孔,所述喷嘴固定在安装螺孔上。

27.所述喷嘴为扁口型喷嘴,具有一安装部和一出气部,所述安装部的一端对应所述螺孔设有螺纹段,另一端与所述出气部接通使得所述腔体内的流体通过安装部和出气部朝向换热管道的喇叭口喷出,喷出的加热空气从换热管的喇叭口进入内部用于快速烘干管内的油份。所述出气部从靠近安装部的一端向出气的一端呈内腔高度逐渐变小和宽度逐渐加宽的形状,构成出气部的入口圆大、出口扁宽设计,提高空气喷出力度。

28.所述换热主体100为一排或多排由多个u型管道首尾相接组成多层叠加式管道阵列,所述管道阵列设于所述烘道内以使流经所述换热主体的流体吸收烘道内的热量,所述管道阵列可以配置在烘道侧部或上部等位置,其作用是利用烘道内的热量加热流经的空气,使空气进入换热管内烘干油份,将烘道内的能量更合理地分配在换热管内部,提高热能的利用效率。

29.所述流体输入管道200设有用于控制流体流动的阀门700,所述阀门700与所述烘干机的换热管上线检测器电性连接,本实施案例的阀门优选电磁阀,通过电磁阀来控制外部低压空气的输入。当烘干机的换热管上线检测器监测到有散热器或换热管进入烘干机后,电磁阀启动,低压空气进入流体输入管道,进而进入位于烘干机烘道内的换热主体。

30.本实施案例通过将铜管弯曲制成u型多层叠加式的管道阵列,可根据实际情况制成多排管道阵列,构成换热主体,换热主体一端接入低压空气,另一端连接吹气机构,低压空气通过流体输入管道的电磁阀进行控制,接收烘干机的换热管上线检测器获取散热器或换热管等工件进入信号,启动电磁阀,低压空气进入换热主体,因换热主体处于烘干机烘道内,烘干机启动时烘道内温度可以达到180℃,可以对换热主体进行加热进而使流经的空气加热。当空气通过铜管时会一起被加热,工件经过腔体和喷嘴时,喷嘴喷出加热后的空气对散热器铜管或换热管内的油份进行快速烘干,由此可以提高烘干机的线速,达到提升产量的效果。

31.本实施案例将烘干机烘道的热量进行优化且有效地分配,通过流体在换热主体内穿插式长时间流过后进行加热,然后吹送进行换热管或散热器铜管内对管内油份进行快速烘干,提高热量的利用效率,有效解决空调散热器上铜管内部的油份快速烘干难题,提高生产效率。

32.实施案例二:

33.如图2所示,一种生产换热管的自热式烘干装置,在实施案例一的基础上,所述自热式烘干装置还包括循环管路,所述循环管路包括一循环管道,所述循环管道一端设有多个入口800,另一端接入所述流体输入管道,多个入口800设于所述烘道内,作为本实施案例的优选,所述入口布置在烘干机传输线上换热管的另一端口,可以有效地对接流经换热管内的空气,经过换热管内的空气对管内油份进行烘干,由于油份在烘干过程中存在挥发,挥

发油将跟随空气的流动而流出,此时入口可以更有效地对接携带有挥发油的空气,为更好地吸入具有挥发油的空气,本实施案例的循环管路上还可以设置有抽风机810,为循环管路入口处提高负压。

34.在所述循环管路上配置气油分离器820或燃烧室,其中:气油分离器可以将空气中的气和油进行分离,经过气油分离后流向所述流体输入管路;燃烧室可以将循环管路中空气携带的挥发油进行燃烧,经过燃烧室的空气后流向所述流体输入管路。作为本实施案例的进一步改进,所述气油分离器或燃烧室与流体输入管道之间的循环管路上设置单向阀830,防止低压空气倒灌进入气油分离器或燃烧室,同时循环管路上的空气还携带部分热量重新进入烘干机烘道内,降低了烘干机的能耗。

35.本实施案例在入口至气油分离器或燃烧室之间的管路段为防挥发油回流管路段,采用防挥发油回流设计可以避免在停机时循环管路的油回流现象。本实施案例对空调散热器或换热管内快速烘干的油份的挥发油进行处理,减少烘道内的沉积油脂。

36.另一方面,本发明还提供另一实施例:一种烘干设备,包括如实施案例一或实施案例二所述的一种生产换热管的自热式烘干装置,提高空调散热器上铜管内或换热管内的油份烘干速度,提高烘干设备的生产效率。

37.另一方面,本发明还提供另一技术方案:一种散热器的生产线,包括如实施案例一或实施案例二所述的一种生产换热管的自热式烘干装置,提高空调散热器上铜管内或换热管内的油份烘干速度,提高生产效率。

38.上述披露的仅为本发明优选实施例的一种或多种,用于帮助理解技术方案的发明构思,并非对本发明作其他形式的限制,所属领域的技术人员依据本发明所限定特征作出其他等同或惯用手段的置换方案,仍属于本发明所涵盖的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。