1.本发明涉及耐火材料技术领域,尤其涉及一种含铝质废料的镁铝碳砖及其制备方法和设备。

背景技术:

2.镁铝碳砖是指以高铝矾土或刚玉砂、镁砂和鳞片状石墨为主要原料制成的耐火制品,传统的镁铝碳砖有较好的抗渣侵蚀性和抗热震性,而镁铝碳砖的硬度较差,在高压成型后,经200~300℃处理后即可使用,成型的镁铝碳砖的硬度差,在使用过程中容易裂开。

技术实现要素:

3.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种含铝质废料的镁铝碳砖及其制备方法和设备。

4.为了实现上述目的,本发明采用了如下技术方案:

5.设计一种含铝质废料的镁铝碳砖,其重量百分比按下列配比:

6.23.0%高铝质废砖颗粒、60.0%电熔镁砂、11.0%石墨、1.0%煅烧氧化铝微粉、0.5%金属硅粉、1.0%碳化硅粉、0.5%高温沥青和3%热固型酚醛树脂。

7.本发明还提出了一种含铝质废料的镁铝碳砖的制备方法,包括如下步骤:

8.s1:将高铝质废砖颗粒和电熔镁砂投入混料碾中,物料进行混合2min后,加入热固型酚醛树脂混合3min,再加入石墨混合5min,最后加入煅烧氧化铝微粉、金属硅粉、碳化硅粉和高温沥青,混合15min,得到混合均匀的泥料,泥料温度为42℃;

9.s2:将混好的泥料放到称料车上,安排生产卡片要求称量重量,将称量好重量的泥料倒入压力成型设备中成型;

10.s3:按照成型卡片的质量要求检查半成品砖坯,将合格的砖坯放到干燥车上干燥,干燥温度为220℃,时间为20h;

11.s4:出窑后进行拣选包装。

12.本发明还提出了一种压力成型设备,包括支撑架、推料板、升降机构和分离机构,其中:

13.所述支撑架固定连接至固定架上,所述推料板可滑动的密封连接至成型模内,所述支撑架上连接用于调节所述推料板高度的所述升降机构,所述分离机构固定连接至安装板上;

14.所述分离机构包括第二电动伸缩杆、移动架、刀片和第一连接杆,所述第二电动伸缩杆固定连接至所述安装板上,所述移动架固定连接至所述第二电动伸缩杆的伸缩端上,所述移动架可滑动的连接所述固定架,所述刀片固定连接至所述移动架上,所述第一连接杆的一端固定连接至所述刀片上,所述第一连接杆的另一端可滑动的连接至所述支撑架上。

15.优选的,所述升降机构包括电机、第一螺纹杆和连接板,所述电机固定连接至所述

支撑架上,所述电机的输出端固定连接有输出轴,所述第一螺纹杆固定连接至所述输出轴上,所述连接板的两端固定连接至所述推料板上,所述连接板上开设有第一螺纹孔,所述第一螺纹孔与所述第一螺纹杆相配合。

16.优选的,还包括刮料机构,所述刮料机构包括刮料组件和擦拭组件,所述刮料组件固定连接至所述安装板上,所述刮料组件与所述刀片的上表面相接触,所述擦拭组件可转动的连接至所述支撑架上,所述擦拭组件连接所述输出轴,所述擦拭组件与所述刀片的上表面相接触。

17.优选的,还包括防粘机构,所述防粘机构包括第二传动组件和擦拭块,所述第二传动组件可转动的连接至所述安装板上,所述第二传动组件连接所述擦拭组件,所述擦拭块上开设有第二螺纹孔,所述第二螺纹孔连接所述第二传动组件。

18.优选的,所述第二传动组件包括第三转轴、第一齿轮、第二齿轮和第二螺纹杆,所述第三转轴的一端可转动的连接至所述安装板上,所述第三转轴的另一端固定连接至所述第二螺纹杆上,所述第二螺纹杆连接所述第二螺纹孔,所述第一齿轮固定连接至所述第三转轴上,所述第二齿轮固定连接至所述擦拭组件上,所述第二齿轮啮合连接所述第一齿轮。

19.优选的,所述擦拭块为不锈钢块。

20.本发明提出的一种压力成型设备,有益效果在于:

21.通过第二电动伸缩杆通电启动后带动移动架在水平方向移动设定距离后自锁,移动架带动刀片移动,刀片在移动过程中,刀片的下表面与推料板的上表面接触,刀片将碳砖与推料板分离,使得碳砖底端与推料板之间的粘结强度小,将推料板上的碳砖取下,在刀片的分离下,碳砖与推料板之间的粘结强度小,碳砖容易取下,不易发生变形。

附图说明

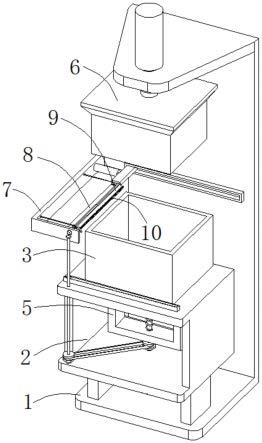

22.图1为本发明提出的一种压力成型设备的结构示意图;

23.图2为本发明提出的一种压力成型设备中支撑架与升降机构的连接结构示意图;

24.图3为本发明提出的一种压力成型设备中安装板与分离机构的连接结构示意图;

25.图4为本发明提出的一种压力成型设备中刮料机构的结构示意图;

26.图5为本发明提出的一种压力成型设备中擦拭组件的结构示意图;

27.图6为本发明提出的一种压力成型设备中防粘机构的结构示意图。

28.图中:固定架1、支撑架2、成型模3、推料板4、升降机构5、挤压块6、安装板7、分离机构8、刮料机构9、防粘机构10、电机51、第一螺纹杆52、连接板53、第二电动伸缩杆81、移动架82、刀片83、第一连接杆84、刮料组件91、擦拭组件92、第二连接杆911、安装座912、刮板913、第一传动组件921、擦拭辊922、第一转轴9211、皮带传动件9212、第一锥齿轮9213、第二锥齿轮9214、第二转轴9215、第二传动组件101、擦拭块102、第三转轴1011、第一齿轮1012、第二齿轮1013、第二螺纹杆1014。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

30.实施例1

31.一种含铝质废料的镁铝碳砖,其重量百分比按下列配比:

32.23.0%高铝质废砖颗粒、60.0%电熔镁砂、11.0%石墨、1.0%煅烧氧化铝微粉、0.5%金属硅粉、1.0%碳化硅粉、0.5%高温沥青和3%热固型酚醛树脂。

33.本发明还提出了一种含铝质废料的镁铝碳砖的制备方法,包括如下步骤:

34.s1:将高铝质废砖颗粒和电熔镁砂投入混料碾中,电熔镁砂为97电熔镁砂,物料进行混合2min后,加入热固型酚醛树脂混合3min,再加入石墨混合5min,最后加入煅烧氧化铝微粉、金属硅粉、碳化硅粉和高温沥青,混合15min,得到混合均匀的泥料,泥料温度为42℃;

35.s2:将混好的泥料放到称料车上,称料车对混好的泥料进行称量,安排生产卡片要求称量重量,将称量好重量的泥料倒入压力成型设备中成型,得到成型的半成品镁铝碳砖砖坯;

36.s3:按照成型卡片的质量要求检查半成品砖坯,将合格的砖坯放到干燥车上干燥,对镁铝碳砖进行干燥成型,干燥温度为220℃,时间为20h;

37.s4:出窑后进行拣选包装。

38.通过在原料中加入高铝质废砖颗粒,高铝质废砖颗粒在与原料混合后,镁铝碳砖加压成型后,使得成型的镁铝碳砖的硬度提高,硬度提高的镁铝碳砖在使用过程中不易发生开裂。

39.实施例2

40.在采用压力成型设备对泥料进行挤压成型时,将泥料导入成型模具内,对成型模具内的泥料进行挤压后,使得镁铝碳砖成型,再将成型的镁铝碳砖取出,而在对镁铝碳砖进行挤压成型后,镁铝碳砖的底端与成型模具的内部底端之间的粘结强度较大,在将镁铝碳砖取下时,镁铝碳砖底部的泥料容易粘结模具,从而不方便将成型的镁铝碳砖取下,参照图1-3,本实施例提出了一种压力成型设备,包括支撑架2、推料板4、升降机构5和分离机构8,其中:

41.支撑架2固定连接至固定架1上,支撑架2上连通有成型模3,成型模3用于对泥料进行碳砖成型,推料板4可滑动的密封连接至成型模3内,推料板4用于推动成型模3内成型的碳砖,使得碳砖与成型模3分离,方便将成型模3内的碳砖取出,支撑架2上连接用于调节推料板4高度的升降机构5,升降机构5启动后带动推料板4在竖直方向移动,调节推料板4的高度,固定架1上连接有第一电动伸缩杆,第一电动伸缩杆通电启动后带动挤压块6在竖直方向移动,调节挤压块6的高度,第一电动伸缩杆的伸缩端固定连接有挤压块6,挤压块6用于对成型模3内的泥料进行加压成型,挤压块6与成型模3相配合,固定架1上固定连接有安装板7,分离机构8固定连接至安装板7上,分离机构8使得碳砖的底端与推料板4分离,方便将推料板4上成型的碳砖取下;

42.升降机构5包括电机51、第一螺纹杆52和连接板53,电机51固定连接至支撑架2上,电机51为伺服电机,电机51的输出端固定连接有输出轴,第一螺纹杆52固定连接至输出轴上,第一螺纹杆52转动后使得连接板53在竖直方向移动,连接板53的两端固定连接至推料板4上,连接板53用于带动推料板4在竖直方向移动,调节推料板4的高度,连接板53上开设有第一螺纹孔,第一螺纹孔与第一螺纹杆52相配合,在需要将碳砖与成型模3分离时,电机51通电启动后带动输出轴顺时针转动设定圈数后自锁,输出轴带动第一螺纹杆52转动,第一螺纹杆52转动后使得连接板53向上移动设定距离,连接板53带动推料板4向上移动设定

距离,推料板4的上表面与成型模3的上表面齐平,碳砖与成型模3分离,在碳砖与成型模3分离后,电机51带动输出轴逆时针转动设定圈数复位;

43.分离机构8包括第二电动伸缩杆81、移动架82、刀片83和第一连接杆84,第二电动伸缩杆81固定连接至安装板7上,第二电动伸缩杆81通电启动后带动移动架82在水平方向移动,移动架82固定连接至第二电动伸缩杆81的伸缩端上,移动架82用于带动刀片83移动,移动架82可滑动的连接固定架1,刀片83固定连接至移动架82上,刀片83用于将碳砖的底端与推料板4分离,第一连接杆84的一端固定连接至刀片83上,第一连接杆84用于对刀片83的移动进行导向,使得刀片83在移动过程中不会发生弯曲,第一连接杆84的另一端可滑动的连接至支撑架2上。

44.工作过程:将泥料定量导入成型模3内,第一电动伸缩杆通电启动后带动挤压块6向下移动设定距离,挤压块6与成型模3相配合,挤压块6对成型模3内的泥料进行加压成型,制备碳砖,在挤压设定时间后第一电动伸缩杆带动挤压块6向上移动复位,电机51通电启动后带动输出轴顺时针转动设定圈数后自锁,输出轴带动第一螺纹杆52转动,第一螺纹杆52转动后使得连接板53向上移动设定距离,连接板53带动推料板4向上移动设定距离,推料板4的上表面与成型模3的上表面齐平,碳砖伸出成型模3与成型模3分离,第二电动伸缩杆81通电启动后带动移动架82在水平方向移动设定距离后自锁,移动架82带动刀片83移动,刀片83在第一连接杆84的导向下平稳移动,刀片83在移动过程中,刀片83的下表面与推料板4的上表面接触,刀片83将碳砖与推料板4分离,使得碳砖底端与推料板4之间的粘结强度小,将推料板4上的碳砖取下,在刀片83的分离下,碳砖与推料板4之间的粘结强度小,碳砖容易取下,不易发生变形,在碳砖取下后,电机51带动输出轴逆时针转动设定圈数复位,同时第二电动伸缩杆81带动移动架82复位。

45.实施例3

46.在刀片83将碳砖与推料板4分离时,刀片83的上表面与碳砖的底端接触,而碳砖的底端湿润,导致刀片83的上表面粘接较少的碳砖泥料,刀片83位于空气中,刀片83上的泥料干燥后在刀片83的上表面形成凸起,再使用刀片83将碳砖与推料板4分离时,凸起在移动过程中对碳砖的底端造成划痕,从而影响碳砖底端的平整度,参照图1-5,作为本发明的另一优选实施例,在实施例2的基础上,还包括刮料机构9,刮料机构9包括刮料组件91和擦拭组件92,刮料组件91固定连接至安装板7上,刮料组件91用于对刀片83的上表面上的泥料进行刮除,刮料组件91与刀片83的上表面相接触,擦拭组件92可转动的连接至支撑架2上,擦拭组件92用于对经过泥料刮除的刀片83上表面进行擦洗,提高刀片83的洁净度,擦拭组件92连接输出轴,擦拭组件92与刀片83的上表面相接触;

47.刮料组件91包括两个平行设置的第二连接杆911、安装座912和刮板913,两个平行设置的第二连接杆911的一端固定连接至安装板7上,第二连接杆911用于固定安装座912,两个平行设置的第二连接杆911的另一端均固定连接至安装座912上,安装座912用于安装刮板913,刮板913固定连接至安装座912上,刮板913用于对刀片83的上表面上的泥料进行刮除,刮板913的底端与刀片83的上表面相接触,刀片83在水平方向移动过程中与刮板913接触,刮板913对刀片83的上表面上的泥料进行刮除,避免泥料在刀片83的上表面上形成凸起;

48.擦拭组件92包括第一传动组件921和擦拭辊922,第一传动组件921连接支撑架2与

输出轴,第一传动组件921用于带动擦拭辊922转动,擦拭辊922固定连接至第一传动组件921,擦拭辊922用于带动擦拭套转动,擦拭辊922上套接有擦拭套,擦拭套为海绵套,擦拭套与刀片83的上表面相接触,输出轴转动后通过第一传动组件921带动擦拭辊922转动,擦拭辊922带动擦拭套转动,擦拭套转动后对经过泥料刮除的刀片83上表面进行擦洗,提高刀片83上表面的洁净度;

49.第一传动组件921包括第一转轴9211、皮带传动件9212、第一锥齿轮9213、第二锥齿轮9214和第二转轴9215,第一转轴9211的一端可转动的连接至支撑架2上,第一转轴9211用于带动第一锥齿轮9213转动,第一转轴9211通过皮带传动件9212连接输出轴,第一转轴9211的另一端固定连接至第一锥齿轮9213上,第一锥齿轮9213用于带动第二锥齿轮9214转动,第二转轴9215可转动的连接至安装板7上,第二转轴9215用于带动擦拭辊922转动,第二转轴9215的一端固定连接至第二锥齿轮9214上,第二锥齿轮9214啮合连接第一锥齿轮9213,第二转轴9215的另一端固定连接至擦拭辊922上,输出轴通过皮带传动件9212带动第一转轴9211转动,第一转轴9211带动第一锥齿轮9213转动,第一锥齿轮9213带动第二锥齿轮9214转动,第二锥齿轮9214带动第二转轴9215转动,第二转轴9215带动擦拭辊922转动。

50.工作过程:第二电动伸缩杆81带动移动架82复位,移动架82带动刀片83移动,刀片83复位移动过程中先与刮板913接触再与擦拭套接触,刀片83的上表面与刮板913的底端接触后,刮板913对刀片83的上表面上的泥料进行刮除,避免泥料在刀片83的上表面上形成凸起,电机51带动输出轴逆时针转动设定圈数复位时,输出轴通过皮带传动件9212带动第一转轴9211转动,第一转轴9211带动第一锥齿轮9213转动,第一锥齿轮9213带动第二锥齿轮9214转动,第二锥齿轮9214带动第二转轴9215转动,第二转轴9215带动擦拭辊922转动,擦拭辊922带动擦拭套转动,转动的擦拭套对经过泥料刮除的刀片83上表面进行擦洗,提高刀片83上表面的洁净度,使得刀片83再次对碳砖与推料板4分离时,不会对碳砖的底端造成划痕。

51.实施例4

52.在通过刮板913对刀片83的上表面上的泥料进行刮除时,刮下的泥料一部分粘结在刮板913的底端上,在刀片83再次对碳砖与推料板4分离时,刮板913的底端与刀片83的上表面相接触,刮板913底端上的泥料落在上表面上,刀片83对碳砖与推料板4分离时,落在刀片83表面上的泥料粘结在碳砖的侧面底边上,造成碳砖侧面底边不平整,参照图1-6,作为本发明的另一优选实施例,在实施例3的基础上,还包括防粘机构10,防粘机构10包括第二传动组件101和擦拭块102,第二传动组件101可转动的连接至安装板7上,第二传动组件101用于带动擦拭块102沿刮板913的长度方向移动,第二传动组件101连接第二转轴9215,擦拭块102上开设有第二螺纹孔,擦拭块102为不锈钢块,擦拭块102移动后对刮板913上表面底部粘结的泥料进行刮除,第二螺纹孔连接第二传动组件101,擦拭块102与刮板913的上表面相接触;

53.第二传动组件101包括第三转轴1011、第一齿轮1012、第二齿轮1013和第二螺纹杆1014,第三转轴1011的一端可转动的连接至安装板7上,第三转轴1011的另一端固定连接至第二螺纹杆1014上,第二螺纹杆1014连接第二螺纹孔,第一齿轮1012固定连接至第三转轴1011上,第二齿轮1013固定连接至第二转轴9215上,第二齿轮1013啮合连接第一齿轮1012,第二转轴9215带动第二齿轮1013转动,第二齿轮1013带动第一齿轮1012转动,第一齿轮

1012带动第三转轴1011转动,第三转轴1011带动第二螺纹杆1014转动,第二螺纹杆1014转动后,擦拭块102沿刮板913的长度方向移动,对刮板913上表面底部粘结的泥料进行刮除,使得泥料不会粘结在刮板913的底端上。

54.工作过程:第二转轴9215带动第二齿轮1013转动,第二齿轮1013带动第一齿轮1012转动,第一齿轮1012带动第三转轴1011转动,第三转轴1011带动第二螺纹杆1014转动,第二螺纹杆1014转动后,擦拭块102沿刮板913的长度方向移动,对刮板913上表面底部粘结的泥料进行刮除,使得泥料不会粘结在刮板913的底端上,使得泥料不会粘结在碳砖的侧面底边上。

55.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。