1.本发明涉及一种建筑施工地下结构领域,特别涉及一种支撑和栈桥荷载下组合式钢管竖向支承结构。

背景技术:

2.随着建筑工业化技术的发展,建筑结构构件预制化正在迅速发展和推广。而在深大基坑工程中内部架设水平支撑的工程,跨度较大处一般都需要设置竖向支承系统,用以承受混凝土支撑或者钢支撑杆件的自重等荷载。基坑的竖向支承系统常采用钢立柱插入立柱桩桩基的形式,与主体结构竖向构件不同,立柱需要在基坑开挖前置入立柱桩桩孔中,并在基坑开挖阶段逐层与水平支撑构件完成连接。竖向支承结构的形式和设计受上部荷载控制,一般按轴心/偏心受压构件进行设计计算。

3.为方便土方开挖施工,深基坑中通常结合第一道钢筋混凝土支撑布置一定数量的挖土平台和运土栈桥。而栈桥荷载通常较大,这就需要竖向支承结构能提供足够的承载能力。通常立柱采用较大截面的钢格构柱或钢管混凝土立柱,工程费用较高。并且,当上部荷载增大到一定程度,钢格构柱不再适用。当然而作为临时结构,立柱仅供地下结构施工阶段使用,水平支撑拆除完毕后需拆除,前述钢格构柱、钢管混凝土立柱的回收利用难度大,这在一定程度上造成了较大的浪费,不满足节能环保的要求。因水平内支撑受力较大且随着基坑变形的不均匀分布而差异较大,为确保立柱与支撑足强度连接,通常在钢管立柱中浇筑高强混凝土以确保其满足压弯承载力满足要求。而灌注了高强混凝土的钢管凿除难度大,费工费时,难以回收利用,且增加立柱桩的荷载需额外增加立柱桩桩长,有悖于节能环保的绿色建筑倡导。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种支撑和栈桥荷载下组合式钢管竖向支承结构。基坑开挖期间可承受上部栈桥荷载、混凝土支撑梁荷载等重荷载,基坑施工完毕后基础底板以上钢管立柱可回收再利用,最大限度的节能减排,绿色环保。

5.本发明的技术方案为:一种支撑和栈桥荷载下组合式钢管竖向支承结构,钢筋混凝土立柱桩位于基础底板以下;空心钢管立柱的底部锚入钢筋混凝土立柱桩内;空心钢管立柱顶端与第一道钢筋混凝土支撑梁的连接处设置钢筋混凝土牛腿和顶部加劲钢牛腿;顶部加劲钢牛腿设置在环形的钢筋混凝土牛腿内;空心钢管立柱与各道中间层水平支撑连接处设置环牛腿;空心钢管立柱在基础底板的上部主筋处和下部主筋处分别设置底部加劲钢牛腿。

6.基于上述技术特征:顶部加劲钢牛腿包括封头圆板、第一牛腿加劲肋和第一弧形钢板互相焊接;封头圆板设置在空心钢管立柱的顶端,第一弧形钢板贴空心钢管立柱的外壁焊接,第一牛腿加劲肋均布在第一弧形钢板的外侧。

7.基于上述技术特征:封头圆板的上部设置第一抗剪连接件,第一抗剪连接件插入

第一道钢筋混凝土支撑梁内。

8.基于上述技术特征:第一牛腿加劲肋的下部设置第二抗剪连接件,第二抗剪连接件从钢筋混凝土牛腿的底部斜向插入第一道钢筋混凝土支撑梁内。

9.基于上述技术特征:环牛腿包括环板、第二牛腿加劲肋和第二弧形钢板互相焊接;环板绕空心钢管立柱外壁水平布置,分别布置在中间层水平支撑梁的上下梁主筋处;第二弧形钢板在中间层水平支撑高度范围内,且贴空心钢管立柱的外壁焊接,第二牛腿加劲肋均布在第二弧形钢板的外侧。

10.基于上述技术特征:第二弧形钢板上设置抗剪栓钉或抗剪环。

11.基于上述技术特征:底部加劲钢牛腿包括底部环板、第三牛腿加劲肋和第三弧形钢板互相焊接;底部环板绕空心钢管立柱外壁水平布置;第三弧形钢板贴空心钢管立柱的外壁焊接,第三牛腿加劲肋均布在第三弧形钢板的外侧。

12.基于上述技术特征:空心钢管立柱与基础底板连接处焊接环形止水钢板,环形止水钢板位于基础底板的上下面之间。

13.基于上述技术特征:空心钢管立柱在基础底板的板面标高下灌注混凝土。

14.针对重荷载下竖向支承结构的工程费用高、回收利用难度大等问题,本发明提供一种支撑和栈桥荷载下组合式钢管竖向支承结构。上述技术方案有效的解决了重荷载下竖向空心支承系统稳定性的问题,节约了常规钢管混凝土立柱内灌注混凝土的工程量,减小了立柱荷载和立柱桩桩长,基础底板顶面以上钢管空心钢管立柱可回收再利用,最大限度的节能减排,绿色环保。

15.本发明主要针对重荷载下深基坑水平支撑下的竖向支承结构设计,取消现有技术中钢管立柱内灌混凝土的工序,解决了钢筋混凝土支撑梁交汇处传力安全性和立柱自身稳定性问题,形成了支撑和栈桥荷载下组合式钢管竖向支承结构。

16.实际工程中,空心钢管立柱与第一道钢筋混凝土支撑梁(或称为栈桥梁)连接的顶部加劲钢牛腿截面尺寸及抗剪配筋根据上部荷载进行抗剪、抗弯验算设计,建议牛腿厚度不宜小于250mm;第二道及以下的中间层水平支撑与空心钢管立柱交汇处应设环牛腿、抗剪栓钉或抗剪环等连接件,环牛腿的第二牛腿加劲肋的数量及尺寸、抗剪栓钉或抗剪环的数量等应根据节点处受力大小和抗剪连接件的承剪能力验算设计,交汇节点范围内空心钢管外设环牛腿,提高交汇处钢管局部竖向承压能力,建议环板及加劲肋厚度不宜小于16mm;钢管外应焊贴第二弧形钢板,减小现场焊接施工对钢管的削弱且增大钢管局部水平承载力,第二弧形钢板厚度建议不小于12mm。空心钢管底端锚入钢筋混凝土立柱桩的长度不宜小于5倍钢管直径。

17.本发明的有益效果在于:本发明在保证竖向支承结构承载力和重荷载下支撑交汇处抗弯抗剪等安全度的前提下,取消现有技术中钢管立柱内灌混凝土的做法,通过增设抗剪连接件等措施形成基坑底板顶面以上全空心可回收的空心钢管立柱。这种设计不仅有效地减少了钢管内灌注混凝土的工程量,降低了立柱桩的荷载并节约了立柱桩桩长,还可实现空心钢管立柱的回收再利用,低碳环保,节约成本,具有很好的推广前景。

附图说明

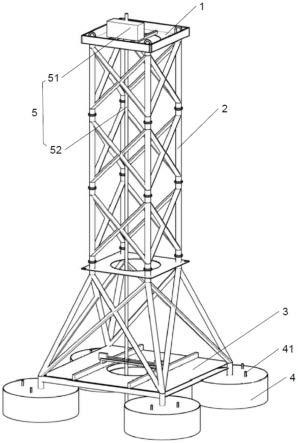

18.图1是本发明支撑和栈桥荷载下组合式钢管竖向支承结构示意图。

19.图2是第一道钢筋混凝土支撑梁与空心钢管立柱连接段的构造示意图。

20.图3是封头圆板构造示意图。

21.图4是中间层水平支撑与空心钢管立柱连接段的构造示意图,图1的a-a剖面图。

22.图5是中间层水平支撑的主筋穿空心钢管立柱的构造示意图。

23.图6是底部加劲钢牛腿构造示意图。

24.图7是环形止水钢板构造示意图。

25.图中的标号示意为:

26.空心钢管立柱1;第一道钢筋混凝土支撑梁2;钢筋混凝土立柱桩3;基础底板4;封头圆板5;底部环板6;顶部加劲钢牛腿71;环牛腿72;底部加劲钢牛腿73;钢筋混凝土牛腿8;第一抗剪连接件91;第二抗剪连接件92;中间层水平支撑10;环板11;中间主筋121;侧边主筋122;抗剪栓钉13;第一牛腿加劲肋141;第二牛腿加劲肋142;第三牛腿加劲肋143;环形止水钢板15;第一弧形钢板171;第二弧形钢板172;第三弧形钢板173。

具体实施方式

27.下面结合附图对本发明的具体实施方式作进一步详细说明。这些实施方式仅用于说明本发明,而并非对本发明的限制。

28.在本发明的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

29.此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

30.如图1所示,一种支撑和栈桥荷载下组合式钢管竖向支承结构,设置于水平内支撑体系支撑梁交汇处,空心钢管立柱1插入钢筋混凝土立柱桩3。钢筋混凝土立柱桩3设置在基坑底板4以下,基坑施工完毕后可回收基坑底板4顶面以上的空心钢管立柱1。

31.通常施工场地狭小的情况下会结合第一道钢筋混凝土支撑梁2布置一定数量的挖土平台和运土栈桥。钢筋混凝土立柱桩3一般为钻孔灌注桩。空心钢管立柱1的底端锚入钢筋混凝土立柱桩3的长度不宜小于5倍钢管直径,共同承担上部栈桥荷载、混凝土支撑梁荷载等重荷载。考虑基础底板4以下的空心钢管立柱锚固稳定性及回收难度较大,建议基础底板4以下的空心钢管立柱1内灌混凝土,强度等级同基础底板4。

32.如图1和图2所示,考虑栈桥上车辆动载等的影响,空心钢管立柱1顶端锚入第一道钢筋混凝土支撑梁2,第一道钢筋混凝土支撑梁2可作为栈桥梁。空心钢管立柱1顶端与第一道钢筋混凝土支撑梁2的连接处设置钢筋混凝土牛腿8和顶部加劲钢牛腿71;顶部加劲钢牛腿71设置在环形的钢筋混凝土牛腿8内。

33.如图2和图3所示,顶部加劲钢牛腿71包括封头圆板5、第一牛腿加劲肋141和第一弧形钢板171互相焊接;封头圆板5设置在空心钢管立柱1的顶端,第一弧形钢板171贴所述空心钢管立柱1的外壁焊接,第一牛腿加劲肋141均布在第一弧形钢板171的外侧。为方便第一道钢筋混凝土支撑梁2的钢筋贯通设置,封头圆板5位置顶标高至于第一道钢筋混凝土支

撑梁2的下方主筋以下。封头圆板5顶部增设抗剪连接件,抗剪连接件不限于抗剪栓钉、槽钢或钢筋等,如图2所示为封头圆板5的上部设置第一抗剪连接件91,第一抗剪连接件91插入第一道钢筋混凝土支撑梁2内。第一牛腿加劲肋141的下部设置第二抗剪连接件92,第二抗剪连接件92从钢筋混凝土牛腿8的底部斜向插入第一道钢筋混凝土支撑梁2内。第一抗剪连接件91和第二抗剪连接件92的锚固长度建议不小于35d(d为钢筋直径)。

34.如图4所示,空心钢管立柱1与中间层水平支撑10连接处处设置环牛腿72。环牛腿72包括环板11、第二牛腿加劲肋142和第二弧形钢板172互相焊接;环板11绕所述空心钢管立柱1外壁水平布置,分别布置在中间层水平支撑10的上下梁主筋处;第二弧形钢板172在中间层水平支撑10高度范围内,且贴空心钢管立柱1的外壁焊接,第二牛腿加劲肋142均布在第二弧形钢板172的外侧。

35.环板11和第二牛腿加劲肋142厚度建议不小于16mm以增加钢管局部竖向承压能力。第二弧形钢板172上设置抗剪栓钉13。抗剪栓钉13也可用抗剪环替代。第二牛腿加劲肋142的尺寸和数量、抗剪栓钉13或抗剪环的数量等应根据中间层水平支撑10节点处受力大小和抗剪连接件的承载能力验算设计。

36.如图5所示,中间层水平支撑10的中间主筋121宜通过环牛腿72的环板11焊接连接传力,焊接宜采用双面焊,焊缝长度大于等于5d(d为钢筋直径)。中间层水平支撑10的侧边主筋122宜从空心钢管立柱1两侧穿过,确保中间层水平支撑10的侧边主筋122拉通。

37.环牛腿72的设置实现了中间层水平支撑10内剪力和弯矩沿钢管外部传递,无需打孔穿筋削弱空心钢管,同时交汇处钢管外壁设有若干抗剪连接件以抵抗竖向剪力。

38.如图1和6所示,空心钢管立柱1在基础底板4的上部主筋处和下部主筋处分别设置底部加劲钢牛腿73;底部加劲钢牛腿73包括底部环板6、第三牛腿加劲肋143和第三弧形钢板173互相焊接;底部环板6绕空心钢管立柱1外壁水平布置;第三弧形钢板173贴所述空心钢管立柱1的外壁焊接,第三牛腿加劲肋143均布在第三弧形钢板173的外侧。

39.如图1和图7所示,空心钢管立柱1与基础底板4连接处焊接环形止水钢板15,环形止水钢板15位于基础底板上下面之间,连同上下的底部环板6形成三道止水钢板,进一步降低地下水从钢管与基础底板接缝处渗漏的风险。待第一道钢筋混凝土支撑梁2拆除完成后,割除基础底板4顶面以上空心钢管立柱1,回收再利用。

40.空心钢管立柱1底端锚入钢筋混凝土立柱桩3,底部加劲钢牛腿73的设置实现无需打孔穿筋的底板钢筋连接。

41.本发明中,竖向支承结构的相关荷载设计、连接件抗弯剪扭等设计验算可根据现有国家混凝土结构设计规范、基坑支护技术标准、钢结构设计标准等确定。

42.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。