1.本发明属于镀膜液领域,具体涉及一种水基增透镀膜液及其制备方法和应用。

背景技术:

2.目前市场上大多数增透膜镀膜液是以有机溶剂为分散介质的,在生产增透玻璃时会产生大量的废气,对环境及人体健康产生严重危害,而且也增加了增透玻璃的制作成本。如果将增透膜镀膜液中的有机溶剂用水取代,制成水基增透膜镀膜液,将大幅减少有机化合物的使用,而且相比于有机溶剂,水的价格低廉,可以较大范围内节省原料成本,所以增透膜镀膜液水性化具有重大现实意义,也是市场大势所趋。

3.目前一些技术中水性增透膜镀膜液都是采用硅溶胶与小分子有机物或聚合物树脂复配制得,这类镀膜液烧制而成的增透膜是由几十到上百纳米粒度大小的二氧化硅(sio2)纳米颗粒堆积而成的高孔隙率疏松结构组成的,具有很好的增透性能。但由于sio2纳米颗粒与玻璃表面化学键很少,此类薄膜的机械强度很低,即很容易被擦拭掉,而且膜层表面不可避免的存在由于高分子树脂分解后形成的开放式、与大气相通的孔隙,这些孔隙在组装光伏组件时容易被熔融的乙烯-醋酸乙烯共聚物(eva)渗入,冷却后造成eva残留很难去除清理,从而影响光伏组件外观及发电效率;同时,光伏组件由于增透膜表面存在大量的开放式孔隙,在户外使用过程中很容易吸附粉尘及汽车尾气等脏污,造成透光率下降,发电效率降低。而太阳能封装玻璃用于户外,经常遭遇各种雨雪、冰雹、风沙、汽车尾气等环境条件,对薄膜的机械强度和耐脏污性能提出了很高的要求,因此此类水基增透膜镀膜液镀制的增透膜不符合客户要求。

4.基于此,有必要提供一种可以制备透光率高、耐脏污性能好的增透膜的水基增透镀膜液。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种水基增透镀膜液,该水基增透镀膜液以水为溶剂,环保经济,价格低廉,而且将其涂覆于太阳能光伏玻璃上,经过固化及钢化后可得一种闭孔型增透膜,该增透膜透光率高,耐脏污好。

6.本发明还提出所述水基增透镀膜液的制备方法。

7.本发明还提出太阳能减反增透镀膜玻璃。

8.根据本发明的一个方面,提出了一种水基增透镀膜液,包括交联型聚硅氧烷乳液和模板剂乳液;所述交联型聚硅氧烷乳液包括硅氧烷和乳化剂,所述乳化剂为阳离子乳化剂与非离子乳化剂的复合乳化剂,所述模板剂乳液为阳离子模板剂乳液。

9.根据本发明的一种优选的实施方式,至少具有以下有益效果:

10.本发明的交联型聚硅氧烷乳液中由于包括阳离子乳化剂与非离子乳化剂的复合乳化剂,使得该交联型聚硅氧烷乳液为阳离子型聚硅氧烷乳液。该乳液体系稳定(如果采用

阴离子乳化剂,则不能形成稳定的乳液,容易破乳,分层),与阳离子模板剂乳液相容性好,更容易形成有机核/无机壳的核壳结构,从而形成闭孔型增透膜,闭孔型增透膜不仅透光率高,而且耐脏污好。

11.另外,本发明的交联型聚硅氧烷乳液由于包括非离子乳化剂,从而对酸碱及电解质类物质不敏感,即具有抗酸碱及抗电解质能力,进而使水基增透镀膜液更稳定。同时,采用阳离子乳化剂和非离子乳化剂制备的交联型聚硅氧烷乳液粒径更小,交联型聚硅氧烷乳液粒径越小,制备的增透膜越透,透光率越高,耐脏污越好。

12.在本发明的一些实施方式中,所述交联型聚硅氧烷乳液中,所述乳化剂的质量分数为1~5%。

13.在本发明的一些实施方式中,所述阳离子乳化剂与所述非离子乳化剂的质量比为(0.5~2):1。

14.在本发明的一些优选的实施方式中,所述阳离子乳化剂与所述非离子乳化剂的质量比为1:1。

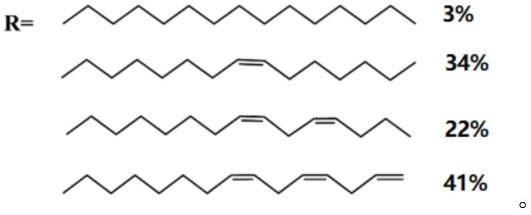

15.在本发明的一些实施方式中,所述阳离子乳化剂包括十二烷基三甲基溴化铵(dtab)、十六烷基三甲基溴化铵(ctab)、十八烷基三甲基氯化铵(otac)中的至少一种。

16.在本发明的一些实施方式中,所述非离子乳化剂包括脂肪醇聚氧乙烯醚(aeo)、烷基酚聚氧乙烯醚(op)、聚氧乙烯山梨糖醇酐脂肪酸酯(tween40)、聚氧乙烯山梨醇酐单硬脂酸酯(tween60)、失水山梨醇单油酸酯聚氧乙烯醚(tween80)、异构十三醇聚氧乙烯醚(to)中的至少一种。

17.在本发明的一些实施方式中,所述硅氧烷包括环状硅氧烷、硅酸酯、烷氧基硅烷中的至少一种。

18.在本发明的一些实施方式中,所述环状硅氧烷包括六甲基环三硅氧烷、八甲基环四硅氧烷、六苯基环三硅氧烷、四甲基四乙烯基环四硅氧烷、甲基三氟丙基环三硅氧烷、十甲基环五硅氧烷中的至少一种。

19.在本发明的一些实施方式中,所述硅酸酯包括正硅酸乙酯、正硅酸丙酯中的至少一种。

20.在本发明的一些实施方式中,所述烷氧基硅烷包括甲氧基硅烷、乙氧基硅烷、丙氧基硅烷、丁氧基硅烷、甲基三乙氧基硅烷、四乙氧基硅烷中的至少一种。

21.在本发明的一些优选的实施方式中,所述硅氧烷包括八甲基环四硅氧烷(d4)、正硅酸乙酯、甲基三乙氧基硅烷。

22.在本发明的一些实施方式中,所述交联型聚硅氧烷乳液中,所述八甲基环四硅氧烷的质量分数为10~20%。

23.在本发明的一些实施方式中,所述交联型聚硅氧烷乳液中,所述正硅酸乙酯的质量分数为10~15%。

24.在本发明的一些实施方式中,所述交联型聚硅氧烷乳液中,所述甲基三乙氧基硅烷的质量分数为5~10%。

25.在本发明的一些实施方式中,所述交联型聚硅氧烷乳液还包括溶剂。

26.在本发明的一些实施方式中,所述溶剂为水。

27.在本发明的一些实施方式中,所述交联型聚硅氧烷乳液中,所述溶剂的质量分数

为49.5~73.95%。

28.本发明以水作为溶剂,不加有机溶剂,有效减少了废气的产生,对环境及人体健康友好,环保经济,价格低廉。

29.在本发明的一些实施方式中,所述交联型聚硅氧烷乳液还包括催化剂。

30.在本发明的一些实施方式中,所述催化剂包括四甲基氢氧化铵、氢氧化钠、氢氧化钾中的至少一种。

31.在本发明的一些实施方式中,所述交联型聚硅氧烷乳液中,所述催化剂的质量分数为0.05~0.5%。

32.在本发明的一些实施方式中,所述模板剂乳液包括阳离子丙烯酸乳液、阳离子硅丙乳液、阳离子聚氨酯乳液、阳离子苯丙乳液、阳离子环氧树脂中的任一种。

33.在本发明的一些实施方式中,所述模板剂乳液的固含量占所述交联型聚硅氧烷乳液固含量的20~60%。

34.根据本发明的第二个方面,提出了所述水基增透镀膜液的制备方法,包括以下步骤:

35.s1:将硅氧烷和乳化剂混合,制备交联型聚硅氧烷乳液;所述乳化剂为阳离子乳化剂与非离子乳化剂的复合乳化剂;

36.s2:将步骤s1制得的所述交联型聚硅氧烷乳液与模板剂乳液混合,得所述水基增透镀膜液。

37.在本发明的一些实施方式中,步骤s1中的所述硅氧烷包括环状硅氧烷、硅酸酯、烷氧基硅烷中的至少一种。

38.在本发明的一些优选的实施方式中,步骤s1中的所述硅氧烷包括八甲基环四硅氧烷、正硅酸乙酯和甲基三乙氧基硅烷,通过与所述乳化剂和溶剂混合,进行预乳化,得预乳化液。

39.在本发明的一些优选的实施方式中,步骤s1中,所述八甲基环四硅氧烷的质量分数为10~20%,所述正硅酸乙酯的质量分数为10~15%,所述甲基三乙氧基硅烷的质量分数为5~10%,所述乳化剂的质量分数为1~5%,所述溶剂的质量分数为49.5~73.95%。

40.在本发明的一些实施方式中,所述溶剂为水。

41.本发明通过用八甲基环四硅氧烷与正硅酸乙酯、甲基三乙氧基硅烷进行阳离子开环乳液聚合,先制备出交联型聚硅氧烷乳液(阳离子型聚硅氧烷乳液),再与模板剂乳液(阳离子模板剂乳液)混合,从而制得稳定的乳液型水基减反增透镀膜液。该镀膜液中,分散介质为水,不加有机溶剂,对环境、人身健康友好,同时降低了成本。

42.在本发明的一些实施方式中,步骤s1还包括将所述预乳化液升温至70~90℃,然后加入催化剂,反应后即得所述交联型聚硅氧烷乳液。

43.在本发明的一些实施方式中,加入所述催化剂的质量分数为0.05~0.5%。

44.在本发明的一些实施方式中,将所述预乳化液加入装有搅拌器、回流冷凝管和温度计的四口烧瓶中,升温至70~90℃。

45.在本发明的一些实施方式中,步骤s1在加入所述催化剂后,反应7~12h。

46.在本发明的一些实施方式中,步骤s1在加入所述催化剂反应后,降温至40℃以下,用冰醋酸溶液调节ph值至4~6,过滤即得所述交联型聚硅氧烷乳液。

47.在本发明的一些实施方式中,步骤s2将所述交联型聚硅氧烷乳液与所述模板剂乳液混合形成混合液,然后加入溶剂稀释所述混合液,即得所述水基增透镀膜液,所述水基增透镀膜液的质量分数为3~8%。

48.在本发明的一些实施方式中,所述溶剂为水。

49.根据本发明的第三个方面,提出了太阳能减反增透镀膜玻璃,所述太阳能减反增透镀膜玻璃上涂覆有所述水基增透镀膜液。

50.在本发明的一些实施方式中,所述涂覆的方式包括将所述增透镀膜液经喷涂、浸涂、提拉、滚涂中的任一种方法进行涂覆。

51.在本发明的一些实施方式中,所述太阳能减反增透镀膜玻璃为对所述水基增透镀膜液进行固化和钢化处理后得到的玻璃。

52.在本发明的一些实施方式中,所述固化的温度为80~250℃。

53.在本发明的一些实施方式中,所述钢化处理的温度为500~700℃。

54.具体地,经所述固化和钢化处理后,模板剂乳胶颗粒分解,从而在sio2聚合物形成的致密膜层中形成椭球孔洞,既可以保证膜层具有较高孔隙率及机械强度,又使膜层表面致密,达到既增加透光率又保持较好耐脏污性能的目的,很好地解决了现有技术制备的水基增透膜存在的透光率低及耐脏污性能差的缺点。

具体实施方式

55.下面详细描述本发明的实施例,描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

56.本发明的描述中,除非另有明确的限定,预乳化、涂覆等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

57.本发明的描述中,参考术语“一个实施例”、“一些实施例”等的描述意指结合该实施例描述的具体特征、材料或者特点包含于本发明的至少一个实施例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例。而且,描述的具体特征、材料或者特点可以在任何的一个或多个实施例中以合适的方式结合。

58.实施例中所使用的试验方法如无特殊说明,均为常规方法;所使用的材料、试剂等,如无特殊说明,均可从商业途径得到的试剂和材料。

59.实施例1

60.本实施例制备了增透镀膜液1和太阳能减反增透镀膜玻璃1,具体过程为:

61.1.制备增透镀膜液1:

62.(1)取67.95g去离子水、1g阳离子乳化剂ctab、1g非离子乳化剂op-10、15g八甲基环四硅氧烷、10g正硅酸乙酯和5g甲基三乙氧基硅烷在高剪切乳化机中预乳化5min,得预乳化液;

63.将上述预乳化液加入装有搅拌器、回流冷凝管和温度计的四口烧瓶中,升温至80℃时,加入0.05g催化剂四甲基氢氧化铵,计时反应8h,然后降温至40℃以下,用冰醋酸溶液调节ph值至4,过滤即得交联型聚硅氧烷乳液。

64.(2)将20g交联型聚硅氧烷乳液与4.5g阳离子丙烯酸乳液(固含量为40%)混合均

匀,再加水170.5g稀释至4%,即得增透镀膜液1。

65.2.制备太阳能减反增透镀膜玻璃1:

66.将增透镀膜液1采用喷涂方式涂覆于太阳能超白玻璃上,然后进行120℃烘烤固化,经500℃钢化处理得到太阳能减反增透镀膜玻璃1。

67.实施例2

68.本实施例制备了增透镀膜液2和太阳能减反增透镀膜玻璃2,具体过程为:

69.1.制备增透镀膜液2:

70.(1)取49.9g去离子水、3g阳离子乳化剂otac、2g非离子乳化剂tween40、20g八甲基环四硅氧烷、15g正硅酸乙酯和10g甲基三乙氧基硅烷在高剪切乳化机中预乳化5min,得预乳化液;

71.将上述预乳化液加入装有搅拌器、回流冷凝管和温度计的四口烧瓶中,升温至80℃时,加入0.1g催化剂四甲基氢氧化铵,计时反应10h,然后降温至40℃以下,用冰醋酸溶液调节ph值至4,过滤即得交联型聚硅氧烷乳液。

72.(2)将20g交联型聚硅氧烷乳液与12g阳离子硅丙乳液(固含量为30%)混合均匀,再加水283g稀释至4%,即得增透镀膜液2。

73.2.制备太阳能减反增透镀膜玻璃2:

74.将增透镀膜液2采用浸涂方式涂覆于太阳能超白玻璃上,然后进行150℃烘烤固化,经550℃钢化处理得到太阳能减反增透镀膜玻璃2。

75.实施例3

76.本实施例制备了增透镀膜液3和太阳能减反增透镀膜玻璃3,具体过程为:

77.1.制备增透镀膜液3:

78.(1)取54.9g去离子水、2g阳离子乳化剂dtab、3g非离子乳化剂aeo-9、20g八甲基环四硅氧烷、10g正硅酸乙酯和10g甲基三乙氧基硅烷在高剪切乳化机中预乳化5min,得预乳化液;

79.将上述预乳化液加入装有搅拌器、回流冷凝管和温度计的四口烧瓶中,升温至90℃时,加入0.1g催化剂四甲基氢氧化铵,计时反应12h,然后降温至40℃以下,用冰醋酸溶液调节ph值至4,过滤即得交联型聚硅氧烷乳液。

80.(2)将20g交联型聚硅氧烷乳液与12g阳离子聚氨酯乳液(固含量为30%)混合均匀,再加水200g稀释至5%,即得增透镀膜液3。

81.2.制备太阳能减反增透镀膜玻璃3:

82.将增透镀膜液3采用滚涂方式涂覆于太阳能超白玻璃上,然后进行180℃烘烤固化,经600℃钢化处理得到太阳能减反增透镀膜玻璃3。

83.实施例4

84.本实施例制备了增透镀膜液4和太阳能减反增透镀膜玻璃4,具体过程为:

85.1.制备增透镀膜液4:

86.(1)取54.8g去离子水、2.5g阳离子乳化剂ctab、2.5g非离子乳化剂to-8、15g八甲基环四硅氧烷、15g正硅酸乙酯和10g甲基三乙氧基硅烷在高剪切乳化机中预乳化5min,得预乳化液;

87.将上述预乳化液加入装有搅拌器、回流冷凝管和温度计的四口烧瓶中,升温至75

℃时,加入0.2g催化剂四甲基氢氧化铵,计时反应10h,然后降温至40℃以下,用冰醋酸溶液调节ph值至4,过滤即得交联型聚硅氧烷乳液。

88.(2)将20g交联型聚硅氧烷乳液与10g阳离子苯丙乳液(固含量为40%)混合均匀,再加水210g稀释至5%,即得增透镀膜液4。

89.2.制备太阳能减反增透镀膜玻璃4:

90.将增透镀膜液4采用喷涂方式涂覆于太阳能超白玻璃上,然后进行200℃烘烤固化,经700℃钢化处理得到太阳能减反增透镀膜玻璃4。

91.对比例1

92.本对比例制备了增透镀膜液a和增透镀膜玻璃a,与实施例1的区别在于,对比例1是采用硅溶胶与有机添加剂复配制得。具体过程为:

93.1.制备增透镀膜液a:

94.将62.6g四乙氧基硅烷分散在90g乙醇中,再加入0.5n硝酸水溶液43.2g后在室温下搅拌24h,然后通过旋转蒸发将所得到的硅溶胶浓缩得到121g,得纳米硅溶胶1。

95.将17.8g四乙氧基硅烷分散在108g乙醇中,再加入0.16n氨水9.8g后在室温下搅拌24h后,然后通过旋转蒸发将所得到的硅溶胶浓缩得到63g,得纳米硅溶胶2.

96.将所得纳米硅溶胶2加入到纳米硅溶胶1中,再加入450g水后在室温下搅拌反应1h后加入0.2~1.2g草酸,搅拌均匀后得到增透镀膜液a。

97.2.制备增透镀膜玻璃a:

98.将玻璃基板用纯净水洗净后在烘箱中干燥,取出冷却后将增透镀膜液a通过辊涂法对玻璃基板进行镀膜,然后在高温炉中对膜层进行固化处理,处理温度为200℃,得增透镀膜玻璃a。

99.试验例

100.本试验例测试了实施例和对比例制备的增透镀膜玻璃中膜层的性能。其中:

101.(1)透光率测试

102.具体来说,所述“透光率”及所有实施例的“透光率”均是指测量380nm至1100nm范围的平均透光率te,计算公式如下:

[0103][0104]

式中,s

λ

:am1.5太阳光相对光谱分布;δλ:波长间隔,nm;τ(λ):膜层的实测太阳光光谱透光率。

[0105]

(2)机械强度-铅笔硬度性能测试

[0106]

参照中国国标gb/t6739测定镀膜的铅笔硬度。

[0107]

(3)膜层的耐脏污性能测试

[0108]

使用3m公司scotch 610-1pk型胶带进行快速测试,测试方法为将3m胶带平铺粘附于膜层表面,用力挤压,然后垂直膜面90

°

撕开胶带,根据残留膜层表面的印记浅重分别评为1~5级,1级为无印记,2级为很轻微印记,3级为较明显印记,4级为残留白亮印记,5级为脱胶,级数越高,表示耐脏污性能越差,3级以下判为合格。

[0109]

对上述性能的测试结果如表1所示。

[0110]

表1

[0111] 透光率硬度3m胶印实施例12.35%4h1级实施例22.32%4h1级实施例32.43%3h1级实施例42.29%4h1级对比例12.08%hb-h5级

[0112]

从表1可以看出,实施例1~4制备的增透镀膜玻璃中膜层的透光率和铅笔硬度较高,印记测试显示为无印记;而对比例1中膜层的透光率和铅笔硬度均较低,印记测试显示为脱胶。表明利用本发明的增透镀膜液制备的增透镀膜玻璃的膜层经固化和钢化处理后,模板剂乳胶颗粒分解,从而在sio2聚合物形成的致密膜层中形成椭球孔洞,既可以保证膜层具有较高孔隙率及机械强度,又使膜层表面致密,达到既增加透光率又保持较好耐脏污性能的目的。而对比例1中的膜层是由几十到上百纳米粒度大小的sio2纳米颗粒堆积而成的高孔隙率疏松结构组成的,由于sio2纳米颗粒与玻璃表面化学键很少,使得膜层的机械强度低,很容易被擦拭掉;同时,由于这种增透膜表面存在大量的开放式孔隙,在户外使用过程中很容易吸附粉尘及汽车尾气等脏污,造成透光率下降,发电效率降低。

[0113]

上面对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。