1.本发明涉及扣式电池制备技术,具体为一种提升扣式电池测试稳定性的组装方法。

背景技术:

2.锂离子电池材料行业,正极材料(三元材料、磷酸铁锂、钴酸锂等),这些材料长期循环电性能试验周期较长(一般需要1月~5月),无法获得材料第一手资料。因此锂离子电池正极材料生产厂家一般组装扣式电池,采用循环伏安法、交流阻抗等试验,快速测试材料的首次充电容量、首次放电容量、首次效率等数据,以初步判断材料电性能能否满足技术要求。

3.当电池材料电性能发生异常时,扣式电池能否准确的判断出材料的电容量、首次放电容量、首次效率等数据,发出预警,对材料产线维稳至关重要。

4.目前绝大多数电池材料厂家扣式电池的装配均采用手工作业方式,由于每个工人的组装手法各有区别,导致锂离子扣式电池出现短路现象,以至于扣电无法准确的反映材料的电性能,同时电池材料厂家与电芯制造厂家扣电对标时出现差距的问题十分突出。

5.本发明旨在改进锂离子扣式电池的装配方式,使扣式电池电池堆正极、隔膜、负极始终处于同一轴向内,减少因为人为因素导致正极、隔膜、负极错位,从而提高扣式电池的合格率,提升扣式电池测试的稳定性。

技术实现要素:

6.本发明的目的在于克服上述背景技术困难,提供一种提升扣式电池测试稳定性的组装方法。

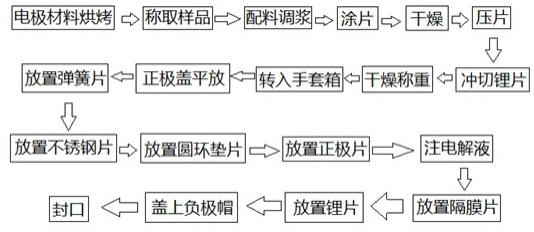

7.为达到上述目的,采用的技术方案为一种提升扣式电池测试稳定性的组装方法,其特征是,组装步骤为:电极材料烘烤

→

称取样品

→

配料调浆

→

涂片

→

干燥

→

压片

→

冲切锂片

→

干燥称重

→

转入手套箱

→

正极盖平放

→

放置弹簧片

→

放置不锈钢片

→

放置圆环垫片

→

放置正极片

→

注电解液

→

放置隔膜片

→

放置锂片

→

盖上负极帽

→

封口;所述圆环垫片厚度与正极片厚度一致,组装时将正极片放入圆环垫片内;所述正极片直径为11mm,所述圆环垫片环体宽度为3mm、外直径为19mm,所述圆环垫片放置于正极盖内,所述正极片放置于正极盖上的圆环垫片内,所述正极盖的直径为21mm;所述正极盖、圆环垫片和正极片的圆心处于同一垂直线上。

8.进一步的,所述放置圆环垫片和放置正极片步骤使用放置器操作,所述放置器设有底座,所述底座上设有正极盖卡位,所述正极盖卡位上方设有挂柱和/或正极片放置管。

9.进一步的,所述正极盖卡位设有两个,所述挂柱和/或正极片放置管的位置分别与两个正极盖卡位的圆心处于同一垂直线上,所述正极片放置管的顶部设有提手和挂板,所述挂板与放置器的顶部贴合,所述正极片放置管远离平台的一端设有三爪开口,所述三爪开口上设有一个弹性卡箍,所述正极盖放入至正极片放置管所对应的正极盖卡位时,所述

三爪开口与正极盖底部的为一个正极片的距离。

10.进一步的,所述挂柱的外直径为13.1-13.5mm,所述三爪开口的长度为3-5cm。

11.进一步的,所述挂柱的外直径为13.16mm,所述三爪开口的长度为4.24cm。

12.进一步的,所述放置圆环垫片和放置正极片的步骤为:(1)将多个圆环垫片均匀套在挂柱上,将正极片放入正极片放置管内;(2将放置好不锈钢片的电池半成品平放推入于挂柱下方的正极盖卡位内,使用镊子将圆柱上的圆环垫片拨下至正极盖内,使用镊子将正极盖转移至正极片放置管下的正极盖卡位内;(3)将正极片放置管上三爪开口处的弹性卡箍向上推动,正极片放置管内的正极片将垂直落至正极盖中的圆环垫片内,再将弹性卡箍向圆管上的三爪开口处推动,向上提拉圆管顶部的提手部,再将正极盖向外拉出。

13.进一步的,所述圆环垫片与正极片的厚度相同,所述圆环垫片的材质与隔膜片的材质相同。

14.采用上述方案的有益效果为:这种提升扣式电池测试稳定性的组装方法为:电极材料烘烤

→

称取样品

→

配料调浆

→

涂片

→

干燥

→

压片

→

冲切锂片

→

干燥称重

→

转入手套箱

→

正极盖平放

→

放置弹簧片

→

放置不锈钢片

→

放置圆环垫片

→

放置正极片

→

注电解液

→

放置隔膜片

→

放置锂片

→

盖上负极帽

→

封口;所述圆环垫片厚度与正极片厚度一致,组装时将正极片放入圆环垫片内;所述正极片直径为11mm,所述圆环垫片环体宽度为3mm、外直径为19mm,所述圆环垫片放置于正极盖内,所述正极片放置于正极盖上的圆环垫片内,所述正极盖的直径为21mm。在该发明中电池组装过程增加了圆环垫片,且使用放置器对圆环垫片与正极片的位置进行精确放置,进而保障了电池组装的效果,提高了电池测试的稳定性,避免了电池发生短路的情况。

附图说明

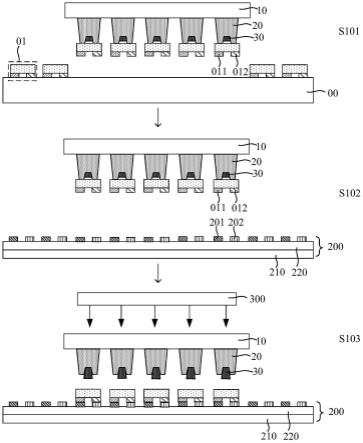

15.图1为本发明提升扣式电池测试稳定性的组装方法的流程示意图。

16.图2为本发明电池组装对电池放电效率的实验分析图。

17.图3为本发明中放置器的结构示意图。

18.图中,1、提手;2、挂板;3、底座;4、正极片放置管;5、三爪开口;6、弹性卡箍;7、正极盖卡位;8、挂柱。

具体实施方式

19.下面结合本发明的具体实施例,对本发明的技术方案进行清楚、完整地描述。所描述的实施例仅仅是本发明一部分实施例,而不是全部。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.实施例1如图1,一种提升扣式电池测试稳定性的组装方法,组装步骤为:电极材料烘烤

→

称取样品

→

配料调浆

→

涂片

→

干燥

→

压片

→

冲切锂片

→

干燥称重

→

转入手套箱

→

正极盖平放

→

放置弹簧片

→

放置不锈钢片

→

放置圆环垫片

→

放置正极片

→

注电解液

→

放置隔膜片

→

放置锂片

→

盖上负极帽

→

封口;圆环垫片厚度与正极片厚度一致,组装时将正极片放

入圆环垫片内,且放置器的使用对圆环垫片与正极片的位置进行精确放置,达到将正极盖、圆环垫片和正极片的圆心处于同一垂直线上,进而保障了电池组装的效果,提高了电池测试的稳定性,避免了电池发生短路的情况。

21.电池的组装好坏会直接影响电池的性能,通过同一材料的电池原件,生成对造组1,对造组2,对造组3进行电池组装对电池放电效率的实验分析。

22.其中:对造组1,组装一组电池,电池组装步骤为:电极材料烘烤

→

称取样品

→

配料调浆

→

涂片

→

干燥

→

压片

→

冲切锂片

→

干燥称重

→

转入手套箱

→

正极盖平放

→

放置弹簧片

→

放置不锈钢片

→

放置正极片

→

注电解液

→

放置隔膜片

→

放置锂片

→

盖上负极帽

→

封口

→

完成,组装完成后对组装好的纽扣电池进行100次快速测试材料的首次充电容量测试。

23.对造组2,组装一组电池,电池组装步骤为:电极材料烘烤

→

称取样品

→

配料调浆

→

涂片

→

干燥

→

压片

→

冲切锂片

→

干燥称重

→

转入手套箱

→

正极盖平放

→

放置弹簧片

→

放置不锈钢片

→

放置圆环垫片

→

放置正极片

→

注电解液

→

放置隔膜片

→

放置锂片

→

盖上负极帽

→

封口

→

完成,该组电池中正极片为放置于圆环垫片内无缝隙组装,组装完成后对组装好的纽扣电池进行100次快速测试材料的首次充电容量测试。

24.对造组3,组装一组电池,电池组装步骤为:电极材料烘烤

→

称取样品

→

配料调浆

→

涂片

→

干燥

→

压片

→

冲切锂片

→

干燥称重

→

转入手套箱

→

正极盖平放

→

放置弹簧片

→

放置不锈钢片

→

放置圆环垫片

→

放置正极片

→

注电解液

→

放置隔膜片

→

放置锂片

→

盖上负极帽

→

封口

→

完成,该组电池中的正极片为放置于圆环垫片内间隔1mm缝隙组装,圆环垫片放置于正极盖内且圆环垫片的外壁与正极盖间隔1mm,组装完成后对组装好的纽扣电池进行100次快速测试材料的首次充电容量测试。

25.实验数据为图2,从图2可以看出,对造组1中的电池在100个循环后保留了其初始容量的95%,对造组2中的电池保留90%,对造组3中的电池仅保留80%,因此可以分析:容量损失与这三个电池电极片的未对准程度直接相关,析锂发生在正极未被负极覆盖的区域中,电池材料的容量未完全释放,造成测试电池材料容量偏低,发出错误预警;同时当电极片向同向偏移时,电池正负极片过近,电池充放电时有可能产生电弧,造成正负极接通,造成电池短路。因此,电池组装过程需要确保极片的位置。

26.通过实验得出结论:当正负极片在同一直径上反向发生错位时,部分正极片无法被负极片完全覆盖,因此容量无法完全释放;当正负极片在同一直接上发生同向错位时,正负极片距离过近,易发生短路事件。所以扣式电池进行组装时,圆环垫片的作用会提升扣式电池的电容释放量,也达到电池工作中正负极接触短路的情况,因此在扣式电池组装中,圆环垫片与正极片放置的位置精确度非常重要。

27.实验中正极片直径为11mm,圆环垫片环体宽度为3mm、外直径为19mm,圆环垫片放置于正极盖内,正极片放置于正极盖上的圆环垫片内,正极盖的直径为21mm,该圆环垫片放置后与正极盖的间隔为1mm,该应用后在组装电池时,圆环垫片紧紧将正极片卡在1mm的空隙内,有效避免正极片的移动,且圆环垫片与正极盖的直径并不相同,该应用达到将圆环垫片的放置不会影响到扣式电池中的电容量充放电的效果,多次实验达到圆环垫片放置于正极盖内与正极盖间隔1mm效果最好。

28.实施例2如图3,为了提高扣式电池的组装效果,所述放置圆环垫片和放置正极片步骤使用

放置器操作,所述放置器设有底座3,所述底座3上设有正极盖卡位7,所述正极盖卡位7上方设有挂柱8和/或正极片放置管4。

29.所述正极盖卡位7设有两个,所述挂柱8和/或正极片放置管4的位置分别与两个正极盖卡位7的圆心处于同一垂直线上,所述正极片放置管4的顶部设有提手1和挂板2,所述挂板2与放置器的顶部贴合,所述正极片放置管4远离平台的一端设有三爪开口5,所述三爪开口5上设有一个弹性卡箍6,所述正极盖放入至正极片放置管4所对应的正极盖卡位7时,所述三爪开口5与正极盖底部的为一个正极片的距离。

30.所述挂柱8的外直径为13.1-13.5mm,所述三爪开口5的长度为3-5cm。

31.在进行多次实验后发现,挂柱8的外直径的大小与三爪开口5的长度都影响使用放置器对圆环垫片和正极片放置的效果。因此做出两个实验进行论证挂柱8以及三爪开口5长度的最优长度。

32.挂柱8外直径实验经过多次试验,发现挂柱8外直径对圆环垫片下落位置有影响。在电池组装中圆环垫片以及正极盖的尺寸不变(正极盖外直径为21mm,圆环垫片内直径13mm),手套箱温度恒定20℃,以挂柱外直径为变量进行实验。

33.将圆环垫片套入挂柱8上,正极盖放入正极盖卡位7上,使用专用镊子向下拨动圆环垫片,使其落入正极盖中心。重复50组实验并用固定高度相机记录照片,然后测量并计算圆环垫片与正极盖边缘间的平均最大间距,以及圆环垫片落下的情况。如下:挂柱外直径平均最大间距自动滑落数量发生弹跳或未落入数量13.0mm1.46mm3013.1mm1.30mm0013.2mm1.24mm0013.3mm1.52mm0413.4mm1.58mm0913.5mm1.69mm021上表实验数据可以看出,挂柱8外直径设为13.1-13.2mm较为合适,再将挂柱8外直径设置为13.12mm、13.14mm、13.16mm、13.18mm进行重复20组实验,得出结论挂柱8的外直径为13.16mm时,圆环垫片与正极盖间的平均最大间距最接近于1.2mm,得到挂柱8的外直径为13.16mm为使用最佳挂柱8外直径。

34.三爪开口5长度实验经过多次试验,发现三爪开口5长度对正极片下落位置有影响。在电池组装中圆环垫片以及正极盖的尺寸不变(正极盖外直径为21mm,圆环垫片内直径13mm),手套箱温度恒定20℃,以挂柱外直径为变量进行实验。

35.将正极片放入正极片放置管4上,将正极盖内放置好圆环垫片的正极盖(圆环垫片与正极盖边缘最大间距为1mm)放入正极片放置管4正下方的正极盖卡位7内,再将弹性卡箍6向圆管上的三爪开口5处推动,向上提拉圆管顶部的提手1部,再将正极盖向外拉出,使其正极片落入正极盖内。重复50组实验并用固定高度相机记录照片,然后测量并计算圆环垫片与正极片边缘间的平均最大间距,以及圆正极片落下的情况。如下:三爪开口长度平均最大间距自动滑落数量发生弹跳或未落入数量

3.0cm1.68mm1123.51.63004.01.42004.51.57475.01.85918从上表实验数据可以看出,三爪开口5长度为4.0-4.5cm较为合适,再将将三爪开口5长度设置为4.1cm、4.2cm、4.3cm、4.4cm和4.5cm进行重复20组时,当三爪卡扣长度为4.20-4.30时圆环垫片与正极片间的平均最大间距最接近于1.38mm,接着将三爪开口5长度设置为4.21cm、4.22cm、4.23cm、4.24cm、4.25cm、4.26cm、4.27cm、4.28cm、4.29cm进行重复20组,发现三爪开口5的长度为4.24cm时,圆环垫片与正极片间的平均最大间距最接近于1.19mm,得到三爪开口5的长度为4.24cm时三爪开口5的最优使用长度。

36.综上挂柱8外直径实验与三爪开口5长度实验得到当最佳挂柱8的外直径为13.16mm,最佳所述三爪开口5的长度为4.24cm,实施例3所述放置圆环垫片和放置正极片的步骤为:(1)将多个圆环垫片均匀套在挂柱8上,将正极片放入正极片放置管4内;(2)将放置好不锈钢片的电池半成品平放推入于挂柱8下方的正极盖卡位7内,使用镊子将圆柱上的圆环垫片拨下至正极盖内,使用镊子将正极盖转移至正极片放置管4下的正极盖卡位7内;(3)将正极片放置管4上三爪开口5处的弹性卡箍6向上推动,正极片放置管4内的正极片将垂直落至正极盖中的圆环垫片内,再将弹性卡箍6向圆管上的三爪开口5处推动,向上提拉圆管顶部的提手1部,再将正极盖向外拉出。

37.所述圆环垫片与正极片的厚度相同,所述圆环垫片的材质与隔膜片的材质相同。

38.为了对比人工与放置器的电池组装效果,进行了一组对照实验,分别使用一个工人,使用镊子与放置器对电池进行组装,实验过程中均使用的正极片直径为11mm,圆环垫片环体宽度为3mm、外直径为19mm,正极盖的直径为21mm,其中:对造组1:工人进行100组扣式电池组装,其中工人在电池的组装步骤中放置圆环垫片与正极片均采用镊子夹持放置。

39.对照组2,工人进行100组扣式电池组装,其中工人在电池的组装步骤中放置圆环垫片与正极片均采用放置器放置。

40.在实验中对对照组1与对照组2中的实验数据进行测量收集,实验数据为:项目/组别对照组1对照组2圆环垫片与正极片的最大间距1.6mm1.1mm圆环垫片与正极片的最小间距0.4mm0.9mm圆环垫片与正极盖的最大间距1.8mm1.2mm圆环垫片与正极盖的最小间距0.2mm0.8mm圆环垫片与正极片的最大平均间距1.4mmm1.14mm圆环垫片与正极盖的最大平均间距1.45mm1.21mm在实施例1中得出的结论为纽扣电池组装中电池组装该圆环垫片放置后与正极盖

的间隔为1mm,圆环垫片放置于正极盖内与正极盖间隔1mm电池电容释放效果最好。

41.综合本实验可以看出,按照实施例1的要求,然而对照组1对100组电池进行组装,其中对照组1中使用镊子对圆环垫片与正极片进行放置时,其中的圆环垫片与正极片的最大间距、圆环垫片与正极片的最小间距、圆环垫片与正极盖的最大间距、圆环垫片与正极盖的最小间距、圆环垫片与正极片的平均最大间距和圆环垫片与正极盖的平均最大间距均不理想,使用人工操作组装电池中的圆环垫片与正极片的间距均远离理想值1mm。

42.且在对照组1中还发现一系列问题,工人使用镊子操作圆环垫片与正极片时,因为圆环垫片与正极片材质较软,工人在组装时造成不同程度的对圆环垫片与正极片的外形破坏,继而会影响电池的电容储存以及电容释放量。

43.在对照组2中,工人在对100组电池组装中,使用放置器对圆环垫片与正极片进行组装,放置器的正极盖卡位7让正极盖的位置确定,继而放置器的正极片放置管4与挂柱8的位置确定了正极片与圆环垫片的放置位置,让电池的组装更加准确,100组的电池组装中,放置器的效果远大于人工放置效果,其中的圆环垫片与正极片的最大间距、圆环垫片与正极片的最小间距、圆环垫片与正极盖的最大间距、圆环垫片与正极盖的最小间距、圆环垫片与正极片的平均最大间距和圆环垫片与正极盖的平均最大间距均与最佳间距1mm最相接近。

44.在对照组1与对照组2中的100组电池组装实验中可以参考得出,放置器的应用大大的提高了圆环垫片与正极片的放置准确度,进而保障了电池组装的效果,提高了电池测试的稳定性。

45.实施例4采用同一张涂覆三元正极材料铝箔片,取200片正极材料,对200枚扣式电池质心测试,并将质心偏移从小到大排列,通过测试扣式电池的质心、质偏判断扣式电池电池堆的装配准确性。

46.通过多次对比实验得出,采用本发明中组装的扣式电池可以稳定放电、且短路的概率大大减少,能达到可以稳定的测试电池的容量的效果。越错位装配的电池,质心偏移越大;因此可以通过测试扣式电池的质心、质偏判断扣式电池电池堆的装配准确性。

47.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

48.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。