1.本发明涉及一种阀门性能测试领域,尤其是涉及一种自闭阀用检测系统。

背景技术:

2.自闭阀是安装在低压燃气系统的管道上,当管道供气压力出现过流、欠压、超压时,不用电或其它外部动力,就能自动关闭并须手动开启的装置。其基本原理是把永磁材料按照设计要求充磁制成永久记忆的多极永磁联动机构,对通过其间的燃气压力参数的变化进行识别,当超过安全设定值时自动关闭阀门,切断气源。

3.自闭阀在出厂前必须经过多道安全性能测试,以保证流入到市场上的自闭阀能够安全使用。目前针对自闭阀的各项安全性能的检测大多采用人工检测,人力成本较高,且通常需要使用到多个不同的设备进行分别测试,不仅检测起来十分麻烦,而且也容易造成漏检。

技术实现要素:

4.本发明所要解决的技术问题是提供一种结构简单、操作方便、具有多种测试工况、可实现对自闭阀的超压、欠压关闭性能测试以及额定流量和过流切断流量检测的自闭阀用检测系统。

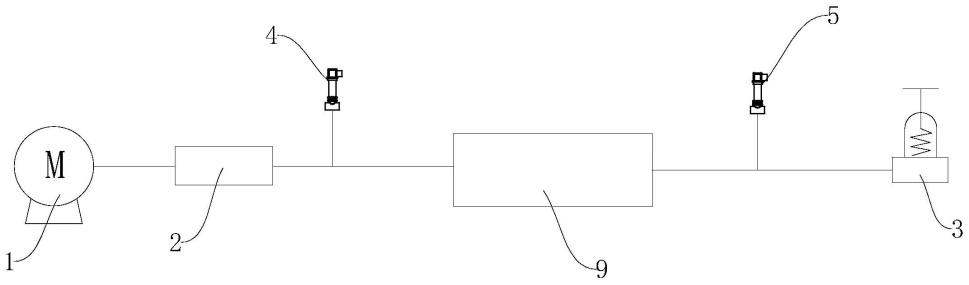

5.本发明解决上述技术问题所采用的技术方案为:一种自闭阀用检测系统,包括控制器、变频器和至少一组检测装置,每组所述的检测装置包括风机、气体流量计、电动阀和测试工位,所述的测试工位具有用于实现自闭阀密封装夹的密封装夹机构,通过所述的密封装夹机构实现对自闭阀的装夹同时实现对与自闭阀的贯通腔连通的相对的两个端口的密封,所述的密封装夹机构上设置有与自闭阀的贯通腔相连通的进气通道和出气通道,所述的风机的出风口与所述的气体流量计的进气口相连,所述的气体流量计的出气口与所述的进气通道相连,所述的出气通道与所述的电动阀的进气口相连,用于实现所述的气体流量计的出气口与所述的进气通道相连的管路上设置有第一压力传感器,用于实现所述的出气通道与所述的电动阀的进气口相连的管路上设置有第二压力传感器,所述的风机的转速由所述的控制器配合所述的变频器控制,所述的第一压力传感器和所述的第二压力传感器分别与所述的控制器电信号连接,所述的气体流量计将监测到的气体流量数据反馈给控制器,所述的电动阀的打开或关闭由所述的控制器控制。

6.所述的自闭阀具有左右贯通的贯通腔,所述的自闭阀具有与所述的贯通腔相连通的左端口和右端口,所述的密封装夹机构包括工装底板,所述的工装底板的左右两端分别设置有竖向的第一支撑座和第二支撑座,所述的第一支撑座和所述的第二支撑座间隔设置形成用于装夹所述的自闭阀的装夹腔,所述的装夹腔内设置有用于对所述的自闭阀进行定位的定位座,所述的装夹腔内对应所述的自闭阀的左端头和右端头的密封装夹位置上分别设置有第一密封装夹头和第二密封装夹头,所述的第一密封装夹头可左右活动地设置在所

述的第一支撑座上,所述的第二密封装夹头固定设置在所述的第二支撑座上,所述的第一支撑座上设置有用于带动所述的第一密封装夹头左右活动并在夹紧时提供夹紧力的夹紧驱动装置,所述的第一密封装夹头内设置有所述的进气通道,所述的第二密封装夹头内设置有所述的出气通道。上述密封装夹机构结构简单,实现对自闭阀的稳定的密封装夹。

7.所述的第二密封装夹头可拆卸地设置在所述的第二支撑座上。根据不同贯通腔的端口大小,可适配安装上不同尺寸的第二密封装夹头,通用性更佳。

8.所述的夹紧驱动装置为驱动气缸,所述的驱动气缸的缸体固定安装在所述的第一支撑座的外侧端面上,所述的第一支撑座具有左右贯通的驱动安装孔,所述的驱动气缸的驱动杆穿过所述的驱动安装孔与所述的第一密封装夹头同轴固定连接。采用驱动气缸作为夹紧驱动装置,结构简单,成本低,驱动稳定,且可给自闭阀的装夹提供较为稳妥的装夹力。

9.所述的驱动气缸由所述的控制器驱动。实现整个系统的自动化控制。

10.所述的第一密封装夹头与所述的驱动气缸的驱动杆为可拆卸式的固定连接。根据不同贯通腔的端口大小,可适配安装上不同尺寸的第一密封装夹头,通用性更佳。

11.所述的工装底板上自左向右设置有长条状的滑轨,所述的滑轨设置在所述的装夹腔内,所述的滑轨上可左右活动地设置有相配合的滑块,所述的定位座固定安装在所述的滑块上。通过定位座实现对自闭阀的核心部位的定位,通过滑轨和滑块的配合,适配不同长度的自闭阀,确保自闭阀贯通腔的右端头能够被第二密封装夹头密封装夹固定。

12.所述的定位座与所述的滑块为可拆卸式的固定连接。实现定位座的可更换,通用性更佳。

13.与现有技术相比,本发明的优点在于:(1)结构简单,使用方便,具有多种测试工况,可实现对自闭阀的超压、欠压关闭性能测试以及额定流量和过流切断流量检测;(2)使用控制器、变频器和压力传感器配合实现对风机的输出压力的控制,根据反馈压力进行pid控制,确保风机能够输出压力稳定在2 kpa的气源,适于自闭阀超压、欠压关闭性能测试以及额定流量和过流切断流量检测;(3)风机由控制器和变频器控制,实现通过风机输出的气源压力可线性升高或降低,从而确保得到较为精准的检测结构;(4)每个测试工位配一台独立的风机,可保证独立测试,测试过程中,压力不会互相影响;(5)通过风机,实现本测试系统不需外部供气,避免了因供气压力不足而对测试造成影响的问题。

附图说明

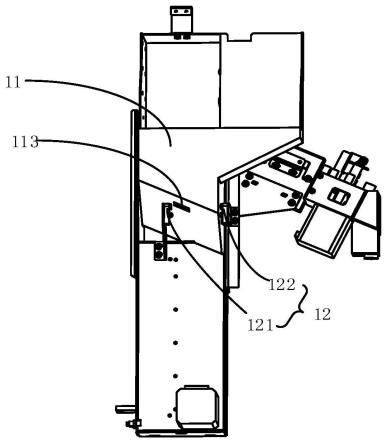

14.图1为本发明中一组检测装置的气路原理图;图2为本发明中密封装夹机构的立体结构示意图;图3为本发明中密封装夹机构的剖视结构示意图;图4为本发明中密封装夹机构装夹上自闭阀的剖视结构示意图。

具体实施方式

15.以下结合附图实施例对本发明作进一步详细描述。

16.如图所示,一种自闭阀用检测系统,包括控制器(图中未显示)、变频器(图中未显示)和至少一组检测装置,每组检测装置包括风机1、气体流量计2、电动阀3和测试工位9,测试工位9具有用于实现自闭阀a密封装夹的密封装夹机构c,通过密封装夹机构c实现对自闭阀a的装夹同时实现对与自闭阀a的贯通腔a1连通的相对的两个端口的密封,密封装夹机构c上设置有与自闭阀a的贯通腔a1相连通的进气通道c10和出气通道c11,风机1的出风口与气体流量计2的进气口相连,气体流量计2的出气口与进气通道c10相连,出气通道c11与电动阀3的进气口相连,用于实现气体流量计2的出气口与进气通道c10相连的管路上设置有第一压力传感器4,用于实现出气通道c11与电动阀3的进气口相连的管路上设置有第二压力传感器5,风机1的转速由控制器控制,第一压力传感器4和第二压力传感器5分别与控制器电信号连接,气体流量计2将监测到的气体流量数据反馈给控制器,电动阀3的打开或关闭由控制器控制。

17.在此具体实施例中,自闭阀a具有左右贯通的贯通腔a1,自闭阀a具有与贯通腔a1相连通的左端口和右端口,密封装夹机构c包括工装底板c1,工装底板c1的左右两端分别设置有竖向的第一支撑座c2和第二支撑座c3,第一支撑座c2和第二支撑座c3间隔设置形成用于装夹自闭阀a的装夹腔c4,装夹腔c4内设置有用于对自闭阀a进行定位的定位座c5,装夹腔c4内对应自闭阀a的左端头和右端头的密封装夹位置上分别设置有第一密封装夹头c6和第二密封装夹头c7,第一密封装夹头c6可左右活动地设置在第一支撑座c2上,第二密封装夹头c7固定设置在第二支撑座c3上,第一支撑座c2上设置有用于带动第一密封装夹头c6左右活动并在夹紧时提供夹紧力的夹紧驱动装置d,第一密封装夹头c6内设置有进气通道c10,第二密封装夹头c7内设置有出气通道c11。上述密封装夹机构c结构简单,实现对自闭阀a的稳定的密封装夹。

18.在此具体实施例中,第二密封装夹头c7可拆卸地设置在第二支撑座c3上。根据不同贯通腔a1的端口大小,可适配安装上不同尺寸的第二密封装夹头c7,通用性更佳。

19.在此具体实施例中,在此具体实施例中,夹紧驱动装置d为驱动气缸,驱动气缸的缸体d1固定安装在第一支撑座c2的外侧端面上,第一支撑座c2具有左右贯通的驱动安装孔c21,驱动气缸的驱动杆d2穿过驱动安装孔c21与第一密封装夹头c6同轴固定连接。采用驱动气缸作为夹紧驱动装置d,结构简单,成本低,驱动稳定,且可给自闭阀a的装夹提供较为稳妥的装夹力。

20.在此具体实施例中,驱动气缸由控制器驱动。实现整个系统的自动化控制。

21.在此具体实施例中,第一密封装夹头c6与驱动气缸的驱动杆d2为可拆卸式的固定连接。根据不同贯通腔a1的端口大小,可适配安装上不同尺寸的第一密封装夹头c6,通用性更佳。

22.在此具体实施例中,工装底板c1上自左向右设置有长条状的滑轨c8,滑轨c8设置在装夹腔c4内,滑轨c8上可左右活动地设置有相配合的滑块c9,定位座c5固定安装在滑块c9上。通过定位座c5实现对自闭阀a的核心部位的定位,通过滑轨和滑块的配合,适配不同长度的自闭阀a,确保自闭阀a贯通腔a1的右端头能够被第二密封装夹头c7密封装夹固定。

23.在此具体实施例中,定位座c5与滑块c9为可拆卸式的固定连接。实现定位座c5的

可更换,通用性更佳。

24.基于上述检测系统对自闭阀a做超压关闭性能测试,步骤如下:(1)把需要检测的自闭阀a通过密封装夹机构c装夹住;(2)风机1启动,向需要检测的自闭阀a中通入气压为2kpa的气体;(3)通过控制器控制风机1的转速逐渐增大,风机1的输出压力也会逐浙增大,当控制器通过第一压力传感器4监测到气体压力增大至8-10kpa时,合格的自闭阀a就会自动切断,那么该自动切断瞬时的压力即为超压切断压力,由控制器记录下来;若控制器通过传感器监测到气体压力增大至8-10kpa时,自闭阀a没有自动切断,则表明该自闭阀a不符合安全使用要求,为不合格品。

25.超压关闭性能检测合格的自闭阀a在经过在上述超压关闭性能测试完成后,可继续往下做欠压关闭性能测试,步骤如下:(4)重新打开已关闭的自动阀,保持风机1向需要检测的自闭阀a中通入气压为2kpa的气体;(5)通过控制器控制风机1的转速逐渐减小,风机1的输出压力也会逐浙降低,当控制器通过第一压力传感器4监测到气体压力减小至0.6-1kpa时,合格的自闭阀a会自动切断,那么该自动切断瞬时的压力即为欠压切断压力,由控制器记录下来;若控制器通过传感器监测到气体压力减小至0.6-1kpa时,合格的自闭阀a会自动切断,则表明该自闭阀a不符合安全使用要求,为不合格品。

26.基于上述检测系统对自闭阀a做额定流量和过流切断流量测试,步骤如下:(1)把需要检测的自闭阀a通过密封装夹机构c装夹住;(2)风机1自动启动,向需要检测的自闭阀a通入气压为2kpa的气体,此时管路后端的电动阀3处于关闭状态,气流不流动;(3)第一压力传感器4和第二压力传感器5分别开始检测自闭阀a前端和后端的压力,由于气流没流动,自闭阀a前端和后端的压力相同,前后两端的压力差为0;(4)通过控制器控制测试管路后端的电动阀3缓慢打开,此时有气流开始从自闭阀a流过,随着电动阀3的开度越来越大,流经自闭阀a的气流量也越来越大,那么自闭阀a前端和后端产生的压力差也越来越大,当压力差达到300pa时,气体流量计2上记录的流经自闭阀a的流量值即为自闭阀a的额定流量;(5)上述步骤完成后,保持2kpa的进口压力,继续缓慢打开电动阀3,流经自闭阀a的流量继续增大,当流量达到一定值时,自闭阀a会突然关闭,那么该自动关闭瞬时通过气体流量计2上记录的流经自闭阀a的流量值即为过流切断流量。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。