一种多agv和多机器联合调度的混合整数线性规划模型

技术领域

1.本发明涉及车间调度技术领域,特别是属于一种在自动化电极箔生产车间的多agv与多机器联合调度的混合整数线性规划模型。

背景技术:

2.在即将到来的工业4.0时代,自动导引车agv作为一种灵活高效的运输设备被广泛应用于制造业。在自动化电极箔生产车间中,agv被用来运输箔卷。整个生产线可描述如下:待加工的箔卷全部存放在物料库,需要由agv运输至机器进行加工,加工完成后,agv将成品运输至成品仓库。为了提高自动化电极箔生产车间的生产效率,就必须保证车间内的箔卷分配合理,能够在最快的时间内完成加工,这就需要制定高效的调度解决方案。在电极箔生产过程中,涉及两个调度问题:一个是将箔卷分配给哪个agv进行运输,另一个是将箔卷分配到哪个机器进行加工处理,即agv调度问题和并行机调度问题。综合考虑上述两个问题是真正提高自动电极箔生产厂效率的唯一途径,即考虑agv和并行机的联合调度。

3.在车间调度研究领域,通常会以最小化最大完工时间作为研究目标,即一批工件被分配到不同的机器上进行加工,每个机器上所加工的最后一个工件加工完成的时间即该机器的完工时间,那么所有机器中最大的完工时间即为这批工件的完工时间,以最小化最大完工时间为目标是为了制定高效的机器调度方案来提高整个生产车间的生产效率。在自动化电极箔生产车间调度研究中,箔卷被agv运输至加工机器的时间越短,机器开始加工的时间越早,进而箔卷从仓库运输直至加工完成的生产周期越短,由此将agv的运输时间考虑到智能生产线的调度中更加贴合实际生产需要。但目前的自动化电极箔生产车间调度方案中,大多数研究只考虑机器的调度问题,即只考虑如何将箔卷更合理的分配给机器来得到最小化最大完工时间,忽略了箔卷如何搬运到机器的运输时间。由此,建立带有运输时间的最大完工时间最小为优化目标的问题模型,是当前自动化电极箔生产车间多agv与多机器联合调度研究中亟待解决的问题。

技术实现要素:

4.本发明的目的即在于提供一种多agv和多机器联合调度的混合整数线性规划模型,以解决如何贴合实际生产需要满足电极箔生产的最大完工时间最小的优化目标的问题。

5.本发明所提供的一种多agv和多机器联合调度的混合整数线性规划模型,其特征在于,包括以下步骤,

6.步骤1,定义混合整数线性规划模型的模型参数和决策变量,将求测电极箔生产所需的最大完工时间的最小值minimise c

max

,作为混合整数线性规划模型输出的目标值;

7.步骤2,在确定优化目标的基础上,对混合整数线性规划模型在时间和agv容量上进行线性约束;

8.步骤3,对建立的自动化电极箔生产车间的多agv与多机器调度的混合整数线性规

划模型,运用gurobi求解器进行验证并根据实例得到甘特图。

9.进一步的,模型参数包括以下参数,

10.j-箔卷的数量;

11.j、j

′‑

箔卷的编号,其中,j、j

′

∈[0,j];

[0012]

m-机器的数量;

[0013]

m、m

′‑

机器的编号,其中,m、m

′

∈[1,m];

[0014]

k-agv的数量;

[0015]

k-agv的编号,其中,k∈[1,k];

[0016]

xm、y

m-机器m的位置坐标;

[0017]

t

u-卸货时间,tu=15s;

[0018]

p

j-箔卷j的加工处理时间;

[0019]

q-agv的最大载重量;

[0020]

v-agv的速度;

[0021]

p-agv最多运输的趟数,其中,p=j;

[0022]

p-agv运输的第p趟;

[0023]

n-agv某一趟运输的箔卷总数;

[0024]

n-agv在某一趟运输到第n个位置;

[0025]

h-一个无限大的数;

[0026]

t

m,m'-agv从机器m到机器m'的运输时间;

[0027]

决策变量包括以下变量,

[0028]

t

j,m-有0和1两种取值,若箔卷j被分配在编号为m的机器上进行加工,t

j,m

=1;若箔卷j没有被分配给编号为m的机器加工,即分给机器m以外的机器加工,t

j,m

=0;

[0029]uj,j',m-有0和1两种取值,若编号为j和j'的箔卷都被安排到编号为m的机器上加工,并且箔卷j'是j的后继,即箔卷j'在j后面进行加工,则u

j,j',m

=1;若编号为j和j'的箔卷,其中有一个没有分配给编号为m的机器,或者两个箔卷都分配给编号为m的机器,但箔卷j'在j前面加工,则u

j,j

′

,m

=0;

[0030]wj,k,p,n-有0和1两种取值,若编号为j的箔卷安排到编号为k的agv小车上第p趟运输的第n个位置,则w

j,k,p,n

=1,若满足下述三种情况:(1)箔卷j不被编号为k的agv运输;(2)箔卷j不被编号为k的agv在第p趟运输;(3)箔卷j不在编号为k的agv在第p趟运输的第n个位置,则w

j,k,p,n

=0;

[0031]zk,p,n-有0和1两种取值;如果编号为k的agv小车上第p趟运输的第n个位置为最后放置箔卷的位置,则z

k,p,n

=1;如果第n 1位置上还有箔卷,则z

k,p,n

=0。

[0032]

进一步的,在步骤1中,电极箔加工所需的最大完工时间通过以下公式(1)-公式(5)计算,

[0033][0034][0035]

[0036][0037]cmax

≥cj′

,j

′

=1,2,

…

,j

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0038]

其中,公式(1)表示agv从机器m到机器m

′

的运输时间t

m,m

′

;公式(2)表示箔卷j和j

′

由同一台agv运输时,且箔卷j的顺序

[0039]

在箔卷j

′

前一个,箔卷j

′

到达加工机器m的到达时间a

j',m

;公式(3)表示箔卷j'到达在机器m上开始加工的时间sj′

,m

;公式(4)表示箔卷j'的完工时间c

j'

;公式(5)表示电极箔加工所需的最大完工时间c

max

。

[0040]

进一步的,对未加工的箔卷进行机器分配时,需要保证一个箔卷的整体性,即一个箔卷同一时刻只能在一台机器上进行加工处理,而且一个箔卷一旦开始加工必须加工完成,不可停止,约束条件如公式(6)所示;两个未加工的箔卷在同一台机器上进行加工处理时按先后顺序进行,约束条件如公式(7)-公式(8)所示,

[0041][0042][0043][0044]

进一步的,某一台机器上需要加工处理的箔卷序列的第一个箔卷之前和最后一个箔卷之后都设置一个虚拟箔卷,虚拟箔卷记为箔卷0,那么每一个虚拟箔卷在机器m上有唯一的前驱和和唯一的后继,约束条件如公式(9)-公式(10)所示,

[0045][0046][0047]

进一步的,一个箔卷同一时刻只能在一台agv的某一趟的一个位

[0048]

置上进行运输配送,从箔卷仓库运输至加工机器,中途不可卸下,约束条件如公式(11)所示;两个未加工的箔卷被同一台agv运输一定有先后顺序的,即被安排的某一个小车的某一趟运输配送的某一个位置,最多只能放置1个箔卷,约束条件如公式(12)所示;如果在编号为k的agv小车第p趟运输的第n个位置没有箔卷,则本趟运输的下一个位置也不能有箔卷约束条件如公式(13)所示;如果在编号为k的agv小车agv小车第p趟没有运输箔卷,则下一趟也不能运输箔卷(也就是说不存在下一趟),约束条件如公式(14)所示;判断编号为k的agv小车上第p趟运输的最后一个位置(第n个位置)是否为最后放置箔卷的位置以及最后一趟运输是否只有虚拟箔卷,约束条件如公式(15)-(16)所示,

[0049][0050][0051][0052][0053][0054][0055]

进一步的,箔卷在机器上进行加工处理时,箔卷的完工时间是根据其加工顺序决定的,如果箔卷j'是机器上加工的第一个箔卷,约束条件如公式(17)所示;如果箔卷j'是j的加工后继,约束条件如公式(18)所示,箔卷j的完工时间与箔卷的到达时间、卸货时间以及箔卷的加工时间的约束条件,如公式(19)所示,

[0056][0057][0058]cj

≥a

j,m

tu pj,j=1,2,

…

,j

ꢀꢀꢀꢀꢀꢀꢀꢀ

(19)。

[0059]

进一步的,箔卷到达加工机器的时间包括agv的运输时间和卸货时间,约束条件如公式(20)-公式(21)所示,

[0060][0061]aj

′

,m

′

≥a

j,m

tu t

m,m

′

(t

j,m

tj′

,m

′

w

j,k,p,n

wj′

,k,p,n 1-4)

·hꢀꢀ

(21)

[0062]

其中,j

′

=1,2,

…

,j,j=1,2,

…

,j,j

′

≠j,m=1,2,

…

m,m

′

=1,2,

…

,m,k=1,2,

…

,k,p=1,2,

…

,p,n=1,2,

…

,n-1。

[0063]

进一步的,目标值最大完工时间大于等于任何一个箔卷的完工时间,约束条件如公式(22)所示,

[0064]cmax

≥cj,j=1,2,

…

,j

ꢀꢀ

(22)。

[0065]

进一步的,运用gurobi求解器进行验证,具体包括以下过程,

[0066]

获取各个箔卷任务的编号、重量和加工时间,以及agv的最大负载量;

[0067]

将上述数据输入gurobi求解器中,得到最优的生产调度顺序。

[0068]

本发明所提供的一种多agv和多机器联合调度的混合整数线性规划模型,针对自动化电极箔生产线建立带有运输时间的最大完工时间最小为优化目标的问题模型,并通过gurobi求解器进行验证。在自动化电极箔生产车间的agv与机器的联合调度问题中通过agv利用率的考虑,实现运输过程中agv的最大运载量的充分利用,具有提高电极箔的生产效率的积极效果。

附图说明

[0069]

图1为本发明构建的矩阵车间多agv与多机器联合调度的场景图;

[0070]

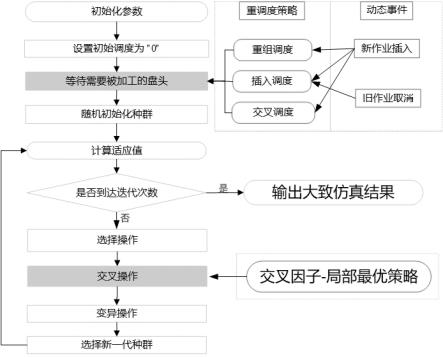

图2为本发明的原理图;

[0071]

图3为本发明的小规模算例中6个箔卷的参数设置表;

[0072]

图4为本发明的gurobi求解器求解结果甘特图。

具体实施方式

[0073]

如图1-2所示,本发明所提供的一种多agv和多机器联合调度的混合整数线性规划模型,适用于矩阵生产车间的自动化电极箔生产线。执行操作设备,如电解和箔卷干燥等机器,均按照图1所示的矩阵分布进行排列,未加工的铝箔卷全部放置在物料库,需要由agv运输到机器进行加工,agv将成品电极箔运输至成品库。本发明的目标值为最小化最大完工时间,即计算所有机器上最后一个箔卷加工完成的时

[0074]

间,不考虑将成品运回成品库这一阶段。

[0075]

如图2所示,本发明的具体实现步骤如下:

[0076]

步骤1,定义混合整数线性规划模型的模型参数和决策变量,将求测电极箔加工所需的最大完工时间的最小值minimise c

max

,作为混合整数线性规划模型输出的目标值。具体地,模型参数包括以下参数设置,

[0077]

j-箔卷的数量;

[0078]

j、j

′‑

箔卷的编号,其中,j、j

′

∈[0,j];

[0079]

m-机器的数量;

[0080]

m、m

′‑

机器的编号,其中,m、m

′

∈[1,m];

[0081]

k-agv的数量;

[0082]

k-agv的编号,其中,k∈[1,k];

[0083]

xm、y

m-机器m的位置坐标;

[0084]

t

u-卸货时间,tu=15s;

[0085]

p

j-箔卷j的加工处理时间;

[0086]

q-agv的最大载重量;

[0087]

v-agv的速度;

[0088]

p-agv最多运输的趟数,其中,p=j;

[0089]

p-agv运输的第p趟;

[0090]

n-agv某一趟运输的箔卷总数;

[0091]

n-agv在某一趟运输到第n个位置;

[0092]

h-一个无限大的数;

[0093]

t

m,m

′-agv从机器m到机器m

′

的运输时间;

[0094]

决策变量包括以下变量设置,

[0095]

t

j,m-有0和1两种取值,若箔卷j被分配在编号为m的器上进行加工,t

j,m

=1;若箔卷j没有被分配给编号为m的机器加工,即分给机器m以外的机器加工,t

j,m

=0;

[0096]uj,j',m-有0和1两种取值,若编号为j和j'的箔卷都被安排到编号为m的机器上加工,并且箔卷j

′

是j的后继,即箔卷j'在j后面进行加工,则u

j,j',m

=1;若编号为j和j'的箔卷,其中有一个没有分配给编号为m的机器,或者两个箔卷都分配给编号为m的机器,但箔卷j'在j前面加工,则u

j,j',m

=0;

[0097]wj,k,p,n-有0和1两种取值,若编号为j的箔卷安排到编号为k的agv小车上第p趟运输的第n个位置,则w

j,k,p,n

=1,若满足下述三种情况:(1)箔卷j不被编号为k的agv运输;(2)箔卷j不被编号为k的agv在第p趟运输;(3)箔卷j不在编号为k的agv在第p趟运输的第n个位置,则w

j,k,p,n

=0;

[0098]zk,p,n-有0和1两种取值;如果编号为k的agv小车上第p趟运输的第n个位置为最后放置箔卷的位置,则z

k,p,n

=1;如果第n 1位置上还有箔卷,则z

k,p,n

=0。

[0099]

另外,在步骤1中,电极箔加工所需的最大完工时间通过以下公式(1)-公式(5)计算,

[0100][0101][0102][0103][0104]cmax

≥c

j'

,j'=1,2,

…

,j

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0105]

其中,公式(1)表示agv从机器m到机器m

′

的运输时间t

m,m

′

;公式(2)表示箔卷j和j

′

由同一台agv运输时,且箔卷j的顺序在箔卷j

′

前一个,箔卷j

′

到达加工机器m的到达时间aj′

,m

;公式(3)表示箔卷j

′

到达在机器m上开始加工的时间sj′

,m

;公式(4)表示箔卷j

′

的完工时间cj′

;公式(5)表示电极箔加工所需的最大完工时间c

max

。

[0106]

步骤2,在确定优化目标的基础上,对混合整数线性规划模型在时间和agv容量上进行线性约束。具体地线性约束条件如下所述,

[0107]

(1)箔卷j只能被安排的一个机器上加工,即,

[0108]

[0109]

(2)如果箔卷j

′

在机器m上加工,则箔卷j

′

在机器m上有唯一的前驱(不能是自己),也就是说在机器m上,与箔卷j

′

相邻且位置在箔卷j

′

前边的箔卷j是唯一的。如果箔卷j

′

是该机器上的第一个加工的箔卷,那么它的前驱是虚拟箔卷0,即,

[0110][0111]

(3)如果箔卷j在机器m上加工,则箔卷j在机器m上有唯一的后继(不能是自己),也就是说在机器m上,与箔卷j相邻且位置在箔卷j后边的箔卷j

′

是唯一的。如果箔卷j是该机器上的最后一个加工的箔卷,那么它的后继是虚拟箔卷0,即,

[0112][0113]

(4)对虚拟箔卷(箔卷0)的前驱和后继的约束。箔卷0在机器m上有唯一的前驱(可以是自己,表示机器m上没有加工箔卷,即u

0,0,m

=1),即,

[0114][0115]

(5)箔卷0在机器m上有唯一的后继(可以是自己,表示机器m上没有加工箔卷,即u

0,0,m

=1),即,

[0116][0117]

(6)箔卷j只能被安排某一个小车的某一趟运输的某一个位置,即,

[0118][0119]

(7)被安排某一个小车的某一趟运输的某一个位置最多只能放置1个箔卷,即,

[0120][0121]

(8)因为每台agv的最大负载量q=200,要保证agv的单趟运输不超载,即编号为k的agv第p趟运输的所有位置的箔卷的重量之和不超过q,即,

[0122][0123]

(9)如果在编号为k的agv小车第p趟运输的第n个位置没有箔卷,则本趟运输的下一个位置也不能有箔卷。例如,该agv这一趟只运输3个箔卷,第四个位置是虚拟箔卷0,那么第五个位置也不可能有箔卷,排序的时候就是1,2,3的顺序,不会是1,2,4,即,

[0124]

(10)如果在编号为k的agv小车agv小车第p趟运输没有运输箔卷,则下一趟运输也不能运输箔卷,即,

[0125][0126]

(11)如果箔卷j

′

是机器上加工的第一个箔卷,则箔卷j

′

的完工时间大于等于箔卷j

′

的加工时间pj,即,

[0127][0128]

当箔卷j

′

为机器上加工的第一个箔卷,那么此时cj′

≥pj′

。

[0129]

(12)如果箔卷j

′

是j的加工后继,则工件j

′

的完工时间大于等于箔卷j的完工时间加上箔卷j

′

的加工时间pj,即,

[0130][0130]

当箔卷j

′

是j的加工后继,那么cj′

≥cj pj′

。

[0131]

(13)箔卷j的完工时间大于等于箔卷j的到达时间加上卸货时间加上箔卷j的加工时间,即,

[0132]cj

≥a

j,m

tu pj,j=1,2,

…

,j,

[0133]

第一个箔卷到达机器后就开始加工处理,此时cj=a

j,m

tu pj;其余的箔卷分为两种情况:一种是箔卷到达,但上一个箔卷并未加工完,需要等待,此时cj》a

j,m

tu pj;另一种是上一个箔卷加工完成,机器空闲,那么cj=a

j,m

tu pj。

[0134]

(14)如果箔卷j是agv小车k第1趟运输的第1个位置上的箔卷,则箔卷j的到达时间大于等于agv小车k从原点到达加工工件j的机器的时间加上卸货时间,即,

[0135][0136]

因为如果箔卷j是agv小车k第1趟运输的第1个位置上的箔卷,那么t

j,m

=1,即a

j,m

≥t

m,m

′

tu。

[0137]

(15)如果箔卷j在agv小车k的第p趟运输的第n个位置,j

′

在agv小车k的第p趟运输的第n 1个位置,则箔卷j

′

的到达时间大于等于箔卷j的到达时间加上卸货时间加上agv小车从加工箔卷j的机器到达加工箔卷j

′

的机器的时间,即,

[0138]aj

′

,m

′

≥a

j,m

tu t

m,m

′

(t

j,m

tj′

,m

′

w

j,k,p,n

wj′

,k,p,n 1-4)

·h[0139]

其中,j

′

=1,2,

…

,j,j=1,2,

…

,j,j

′

≠j,m=1,2,

…

m,m

′

=1,2,

…

,m,k=1,2,

…

,k,p=1,2,

…

,p,n=1,2,

…

,n-1。

[0140]

(16)判断编号为k的agv小车上第p趟运输的最后一个位置(第n个位置)是否为最后放置箔卷的位置,即,

[0141][0142]

判断编号为k的agv小车上第p趟运输除最后一个位置外的其他位置是否为最后放置箔卷的位置,即,

[0143][0143]

如果位置n是最后一个,那么如果位置n是最后一个,那么所以z

k,p,n

=1。

[0144]

(18)如果箔卷j排序在agv小车k的第p趟运输的最后1个位置,j

′

排序在agv小车k的第p 1趟运输的第1个位置,则工件j

′

的到达时间大于等于工件j的到达时间 卸货时间 agv小车从加工箔卷j的机器回到原点的时间 agv小车从原点到达加工箔卷j'的机器的时间,即,间,即,其中,j'=1,2,

…

,j,j=1,2,

…

,j,j'≠j,k=1,2,

…

,k,p=1,2,

…

,p-1,n=1,2,

…

,n。

[0145]

(19)目标值c

max

是指所有机器上最后一个箔卷加工完成的时间,所以它应该大于等于任意一个箔卷的完工时间,即,

[0146]cmax

≥cj,j=1,2,

…

,j。

[0147]

步骤3,对建立的自动化电极箔生产车间的多agv与多机器调度的混合整数线性规划模型,运用gurobi求解器进行验证并根据实例得到甘特图。

[0148]

为了验证该milp模型的正确性,本发明通过具体实例进行验证,考虑到时间限制以及解空间的搜索,在本发明的具体实施例中,采用小规模算例-6个箔卷,并运用gurobi求解器进行验证,验证过程包括:获取各个箔卷任务的编号、重量和加工时间,以及agv的最大负载量;将上述数据输入gurobi求解器中,得到最优的生产调度顺序。通过仿真内容对本发明做进一步的详细说明。本实验的箔卷任务规模

[0149]

为6的小规模算例的调度模型,采用agv的最大载重量为200kg,假设矩阵车间内有4台可用机器,两台可用agv。6个箔卷任务的参数值的具体设置如图3所示,而后通过gurobi求解器可得:箔卷1和箔卷4在机器1上加工,箔卷3在箔卷2在机器2上加工;箔卷5在机器3上加工,箔卷2和箔卷6在机器4上加工。agv1运输箔卷(1,3,4),配送顺序是(3,4,1),agv2运输箔卷(2,5,6),配送顺序是(6,5,2)。由图4所示的gurobi求解器求解结果甘特图,可以看出甘特图中机器的等待时间为0,说明gurobi求解器找到了最优解,由此证明了本发明所提出的一种在自动化电极箔生产车间的多agv与多机器调度的混合整数线性规划模型的正确性,符合实际生产需要。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。