1.本发明涉及在收纳、搬送、保管各种基板等的情况下使用的收纳容器及其制造方法。

背景技术:

2.关于以往的收纳容器,虽然未图示,但其具备收纳多块半导体晶圆的容器主体和经由弹性密封垫圈嵌合于该容器主体的开口的正面的装卸自由的盖体,作为安全地收纳、搬送、保管多块半导体晶圆的foup起作用(参照专利文献1、2、3)。

3.半导体晶圆由φ300 mm的硅晶圆构成,根据需要而被加热至高温。另外,容器主体利用含有既定树脂的成形材料来成形为前开箱,在两侧壁的内表面,对置设置有水平地支撑半导体晶圆的左右一对的支撑片,并且,该左右一对的支撑片沿上下方向隔开既定间隔而排列,各支撑片支撑半导体晶圆的周缘部侧方。进而,盖体以正面大致矩形形成,在与容器主体的背面壁对置的背面装配有利用弹性片来保持半导体晶圆的周缘部前方的前固持器。

4.可是,容器主体的侧壁或支撑片的表面有时与半导体晶圆的周缘部滑动接触而损伤,因而为了防止产生损伤,理想的是,耐磨损性或滑动性优异。鉴于该要求,开发并提出了如下的方法:利用耐磨损性或滑动性优异的成形材料来将容器主体的带有支撑片的两侧壁分别作为一次侧的插入部件成形,在将作为该一次侧的插入部件的两侧壁分别插入至容器主体成形用的金属模具之后,将容器主体用的树脂填充至金属模具,将两侧壁与树脂一体化,从而对二次侧的容器主体进行插入成形。

5.在先技术文献专利文献专利文献1:国际公开w02009/107254号公报专利文献2:国际公开w02019/031142号公报专利文献3:国际公开w02006/120866号公报。

技术实现要素:

6.发明要解决的课题然而,在对容器主体进行插入成形的方法的情况下,虽然能够对容器主体的侧壁或支撑片赋予优异的耐磨损性或滑动性,但依据作为插入部件的带有支撑片的侧壁的形状,所插入成形的容器主体的强度或泄漏性有可能下降。例如,在带有支撑片的侧壁的周缘部仅仅是平坦面时,该周缘部的平坦面和熔融的容器主体用的树脂并不足够一体化,而是分离,产生所插入成形的容器主体的侧壁的强度或泄漏性下降这一问题。

7.本发明鉴于上述而作出,其目的在于,提供能够使所成形的容器的强度或气密性提高的收纳容器及其制造方法。

8.用于解决课题的方案

在本发明中,为了解决上述课题,是以利用含有树脂的成形材料插入成形的容器的插入部件作为功能树脂构件的件,其特征在于,功能树脂构件包括具有与容器的壁的壁厚同等以上的壁厚的厚壁部、和形成于该厚壁部的薄壁接合部,将该薄壁接合部夹着接合于容器的壁。

9.此外,能够使成形材料的树脂为热塑性树脂,利用耐热性优异的树脂来对功能树脂构件进行成形。

10.功能树脂构件的耐热性优异的树脂能够作为聚醚醚酮树脂、聚碳酸酯树脂和环烯烃聚合物树脂的至少任一种。

11.另外,能够使成形材料的树脂为热塑性树脂,利用与成形材料的热塑性树脂相比而至少耐热性更优异的树脂来对功能树脂构件进行成形。

12.与成形材料的热塑性树脂相比而至少耐热性更优异的树脂能够作为聚醚醚酮树脂、环烯烃聚合物树脂的至少任一种。

13.另外,容器能够作为能够排列收纳多块基板的前开箱的容器主体。

14.另外,功能树脂构件能够作为并排地具备能够支撑基板的周缘部侧方的多个支撑片的侧壁板。

15.另外,功能树脂构件能够作为形成容器主体的后部而能够对所收纳的基板进行视觉辨认的窗板。

16.另外,功能树脂构件的薄壁接合部优选为从功能树脂构件的厚壁部的周缘突出的肋。

17.另外,能够在薄壁接合部的肋形成至少向与肋的突出方向相交的方向突出的鼓出部分。

18.另外,也可以在薄壁接合部的肋形成成形材料流通孔。

19.另外,也可以在薄壁接合部的肋和鼓出部分的至少任一个形成成形材料流通孔。

20.另外,在本发明中,为了解决上述课题,是权利要求1至7的任一个所记载的收纳容器的制造方法,其特征在于,将功能树脂构件插入至容器成形用的金属模具,将含有树脂的成形材料填充至金属模具,将功能树脂构件与成形材料一体化,从而对容器进行成形。

21.在此,在权利要求书中的成形材料中,除了树脂以外,根据需要而含有各种填料。关于成形材料的树脂和功能树脂构件的树脂,相溶性也可以好也可以差。另外,在插入成形中,包括双色成形(也称为多色成形、不同材质成形)。容器也可以是foup或fosb等前开箱、顶开箱、底开箱、上下部开口的盒等的任一个,也可以收纳除了基板以外的各种物品。该中空的容器的壁也受容器的种类影响,但可列举容器的周壁,例如容器的底板、顶棚板、前面壁、背面壁、侧壁等。

22.作为是插入部件的功能树脂构件,可列举在例如带有支撑片的壁板、窗板、容器的底部等直接或间接地形成并在定位中利用的需要数量的定位件等。该功能树脂构件的树脂主要是聚醚醚酮树脂、聚碳酸酯树脂和环烯烃聚合物树脂,但未特别地限定,也可以根据容器的构造或用途等而选择各种树脂,使容器的强度或气密性提高。

23.侧壁板的多个支撑片能够夹着槽而排列。另外,功能树脂构件的薄壁接合部能够以例如截面大致i字形、大致l字形、大致t字形、大致蘑菇形、大致十字形、大致梯形、大致箭

头形等形成。该薄壁接合部也可以部分地比厚壁部更厚。薄壁接合部被容器的壁夹着,但关于该被夹着的状态,包括啮合于容器的壁的状态、被插入的状态、被嵌入的状态。进而,关于基板,包括至少φ300 mm或φ450 mm的半导体晶圆、玻璃基板、掩模基板、液晶玻璃、中间掩模(

レチクル

)等。

24.依据本发明,在容器的插入成形时,并非仅仅使容器的壁的平坦面和功能树脂构件的平坦面对接而接合,而是将容器的壁和功能树脂构件的薄壁接合部以机械地夹着的结合状态接合,因而容器的壁与功能树脂构件的薄壁接合部的接触面积扩大。

25.发明的效果依据本发明,将功能树脂构件的薄壁接合部夹着接合于容器的壁,因而存在能够使所成形的容器的强度或气密性提高这一效果。

26.依据权利要求2记载的发明,容器是能够排列收纳多块基板的前开箱的容器主体,因而能够并排地安全地收纳或保管多块基板。

27.依据权利要求3记载的发明,在使功能树脂构件为并排地具备能够支撑基板的周缘部侧方的多个支撑片的侧壁板的情况下,能够防止容器主体的侧壁中的侧壁板周缘部附近的机械强度或气密性的下降。

28.依据权利要求4记载的发明,在使功能树脂构件为形成容器主体的后部而能够对所收纳的基板进行视觉辨认的窗板的情况下,能够防止容器主体的背面壁中的窗板周缘部附近的机械强度或气密性的下降。

29.依据权利要求5记载的发明,功能树脂构件的薄壁接合部是从功能树脂构件的厚壁部的周缘突出的肋,因而容器的壁容易且可靠地夹着薄壁接合部而接合。

30.依据权利要求6记载的发明,在薄壁接合部的肋形成至少向与肋的突出方向相交的方向突出的鼓出部分,因而被容器的壁夹着的功能树脂构件的薄壁接合部难以从容器的壁脱落。

31.依据权利要求7记载的发明,在容器的成形材料流通于成形材料流通孔的状态下固化,因而容器的壁与功能树脂构件牢固地接合,能够谋求防止功能树脂构件周缘附近的机械强度或气密性的下降。

32.依据权利要求8记载的发明,对容器进行插入成形,因而例如即使是不同的成形材料彼此也容易一体化,能够使容器与功能树脂构件的接合强度或容器的耐久性提高。进而,能够省略利用紧固件来将容器的壁与功能树脂构件紧固的操作,因而能够削减容器的制造工序或使功能树脂构件的位置精度提高。

附图说明

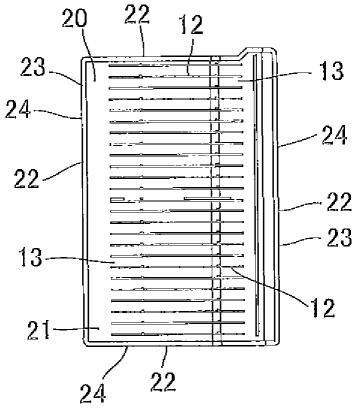

33.图1是示意性地示出本发明所涉及的收纳容器的实施方式中的侧壁板的表面侧视图。

34.图2是示意性地示出本发明所涉及的收纳容器的实施方式中的侧壁板的立体图。

35.图3是示意性地示出本发明所涉及的收纳容器的实施方式中的侧壁板的后视图。

36.图4是示意性地示出本发明所涉及的收纳容器的实施方式中的侧壁板的主视图。

37.图5是示意性地示出本发明所涉及的收纳容器的实施方式中的侧壁板的俯视图。

38.图6是示意性地示出本发明所涉及的收纳容器的实施方式中的侧壁板的仰视图。

39.图7是示意性地示出本发明所涉及的收纳容器的实施方式中的侧壁板的背面侧视图。

40.图8是示意性地示出本发明所涉及的收纳容器的实施方式中的容器主体的截面俯视图。

41.图9是示出图8的ix部的放大截面说明图。

42.图10是示意性地示出本发明所涉及的收纳容器的实施方式中的容器主体的立体说明图。

43.图11是示意性地示出本发明所涉及的收纳容器的实施方式中的容器主体的侧面说明图。

44.图12是示意性地示出本发明所涉及的收纳容器的第2实施方式中的侧壁板的表面侧视图。

45.图13是示意性地示出本发明所涉及的收纳容器的第2实施方式中的侧壁板的立体图。

46.图14是示意性地示出本发明所涉及的收纳容器的第2实施方式中的容器主体的截面俯视图。

47.图15是示出图14的xv部的放大截面说明图。

48.图16是示意性地示出本发明所涉及的收纳容器的第3实施方式中的侧壁板的立体图。

49.图17是示意性地示出本发明所涉及的收纳容器的第3实施方式中的容器主体的截面俯视图。

50.图18是示出图17的xviii部的放大截面说明图。

51.图19是示意性地示出本发明所涉及的收纳容器的第4实施方式中的侧壁板的薄壁接合部的部分立体说明图。

52.图20是示意性地示出本发明所涉及的收纳容器的第5实施方式中的侧壁板的薄壁接合部的部分立体说明图。

具体实施方式

53.以下,如果参照附图来说明本发明的优选实施方式,则如图1至图11中示出那样,本实施方式中的收纳容器是以利用含有既定树脂的成形材料插入成形的容器主体1的插入部件作为功能树脂构件的foup,以该功能树脂构件作为形成容器主体1的周壁2的一部分(具体地,侧壁11的大部分)而发挥半导体晶圆的支撑功能的侧壁板20,将该侧壁板20的薄壁接合部22机械地接合。

54.如图8、图10、图11中示出那样,容器主体1利用含有既定树脂的成形材料插入成形为能够排列收纳多块半导体晶圆的前开箱,内置上锁机构的盖体经由框形的密封垫圈来装卸自由地嵌合于开口的正面8。作为该容器主体1的成形材料中的既定树脂,可列举例如聚碳酸酯(pc)树脂、环烯烃聚合物(cop)树脂、环烯烃共聚物(coc)树脂、聚丙烯(pp)树脂、聚醚酰亚胺(pei)树脂、聚醚酮(pek)树脂、聚醚醚酮(peek)树脂、聚对苯二甲酸丁二醇酯(pbt)树脂、聚缩醛(pom)树脂、液晶聚合物这样的热塑性树脂或它们的混合物(

アロイ

)等。

55.在所涉及的容器主体1的成形材料中,除了上述树脂以外,根据需要而添加由炭

黑、乙炔黑、碳纤维、碳粉、碳纳米管、导电性聚合物等构成的导电物质或阴离子、阳离子、非离子类等各种防静电剂。另外,添加苯并三唑类、水杨酸酯类、氰基丙烯酸酯类、草酸苯胺类、受阻胺类的紫外线吸收剂,或还选择性地添加使刚性提高的玻璃纤维等。

56.关于半导体晶圆,虽然未图示,但其由例如φ300 mm的薄且脆的高质量的硅晶圆构成,收纳于容器主体1的内部,且沿上下方向以既定间隔排列有25块。该半导体晶圆的周缘部有时也形成为周面有棱角的直线,但一般以周面被倒角的圆r形或c形、圆形等形成。另外,半导体晶圆根据制造工序的需要性而加热至高温。

57.关于盖体,虽然未图示,但其通过多个部件的组合来以内置有上锁机构的正面大致矩形形成,在与容器主体1的背面壁10对置的背面的中央部装配有纵长的前固持器,该前固持器由横长的弹性片保持半导体晶圆的周缘部前方。该盖体或上锁机构由与容器主体1的成形材料大致同样的成形材料成形。

58.在容器主体1的底板3的前部两侧,如图8或图10中示出那样,分别装配有过滤用的过滤器4,该左右一对的过滤器4起作用以使容器主体1的内外压力均匀化。另外,在容器主体1的底板3的下表面,通过多个紧固件来水平地装配有树脂制的底板5,在该底板5的前部两侧和后部中央,排列形成有用于对加工装置等进行定位的定位件,在底板5的后端部,选择性地竖立设置有与容器主体1的背面壁10下部对置的rf标签等。

59.在容器主体1的顶棚板6的大致中央部,如图10或图11中示出那样,作为选择,装卸自由地装配有在俯视下为矩形的机器人凸缘7,未图示的工厂的顶棚搬送机构抓持该机器人凸缘7。另外,如图8、图10、图11中示出那样,容器主体1的正面8从容器主体1的周壁2经由台阶差部向宽度方向外侧弯折而伸出形成,台阶差部的平坦肩面划定盖体的密封垫圈用的密封形成面。在容器主体1的正面内周部的上下两侧,分别凹陷形成有上锁孔9,上锁孔9被盖体的上锁机构的上锁爪卡止,各上锁孔9在俯视下以矩形形成。

60.在容器主体1的稍稍弯曲的背面壁10的中央部附近,选择性地形成有透明纵长的视觉辨认窗,其能够从外部对所收纳的多块半导体晶圆进行视觉辨认。另外,在背面壁10的内表面,选择性地排列形成有多个后固持器,其能够在紧急时与半导体晶圆的周缘部后方干涉。

61.容器主体1的两侧壁11的大部分由作为功能树脂构件的侧壁板20形成,两侧壁11的剩余部分由固化的容器主体1的成形材料形成。在该容器主体1的两侧壁11的内表面,如图8、图10、图11中示出那样,对置设置有水平地支撑半导体晶圆的左右一对的支撑片12,该左右一对的支撑片12沿容器主体1的上下方向隔开既定间隔而排列,在上下邻接的支撑片12与支撑片12之间,形成有截面大致u字形的u字槽13。各支撑片12形成为沿前后方向延伸的细长的大致水平的板,支撑半导体晶圆的周缘部侧方。

62.在容器主体1的两侧壁11的外表面,如该图中示出那样,作为选择,分别装卸自由地装配有握持用的操作手柄板14。在两侧壁11的外表面下部,根据需要,分别装卸自由地装配有位于操作手柄板14的下方的搬送用的侧轨,各侧轨沿容器主体1的前后方向水平地指向。

63.如图1至图11中示出那样,各侧壁板20具备具有与容器主体1的侧壁11剩余部分的壁厚同等以上的壁厚的厚壁部21、和形成于该厚壁部21的周缘并夹持且接合于容器主体1的周壁2的薄壁接合部22,形成容器主体1的侧壁11的除了前后以外的大部分。在要求与容

器主体1的成形材料的热塑性树脂相比而耐磨损性、滑动性、耐热性等更优异的树脂的情况下,该侧壁板20由例如聚醚醚酮(peek)树脂等成形为弯折板(屈曲板)。

64.另外,在要求耐热性、耐冲击性、耐气候性、尺寸稳定性、透明性等优异的树脂的情况下,侧壁板20由例如聚碳酸酯树脂等成形为弯折板。另外,在要求耐热性、透明性、精密成形性等优异的树脂的情况下,由例如环烯烃聚合物(cop)树脂等成形为弯折板。

65.关于侧壁板20的厚壁部21,其为了不在容器主体1的侧壁11的内外表面产生凹凸,形成为具有与容器主体1的侧壁11剩余部分的壁厚同等的壁厚或比侧壁11剩余部分的壁厚更厚的壁厚的纵长的板,后部向容器主体1的内方向弯折,沿内表面(表面)的上下方向隔开既定间隔而排列有多个支撑片12,形成为沿前后方向延伸的u字槽13夹在上下邻接的支撑片12与支撑片12之间的状态。

66.厚壁部21的厚度也可以与容器主体1的侧壁11剩余部分的壁厚同等,但如果考虑树脂的冷却后的收缩,则形成为比容器主体1的侧壁11剩余部分的壁厚更厚0.05 mm以上,优选厚0.1 mm左右即可。出于半导体晶圆的恰当定位或收纳的观点,在容器主体1的插入成形时,厚壁部21的内外表面中的至少内表面与容器主体1的侧壁11剩余部分的内表面共面地对齐而匹配。

67.如图9中示出那样,薄壁接合部22以具备从侧壁板20的厚壁部21的周缘向外方向突出的肋23、和形成于该肋23的顶端并至少向与肋23的突出方向正交的方向(图9的左右方向)突出的鼓出部分24的截面大致蘑菇形形成,形成厚壁部21与容器主体1的周壁2(具体地,容器主体1的底板3、顶棚板6、侧壁11剩余部分)的边界。

68.如图9中示出那样,为了容易且可靠地进行与容器主体1的周壁2的夹持或嵌合插入,肋23从厚壁部21的整个周缘以细板形突出,环状地包围厚壁部21。另外,鼓出部分24也可以是截面大致v字形等,但如果出于难以从容器主体1的底板3侧部、顶棚板6侧部、侧壁11剩余部分脱落、或确保良好的成形性或紧固力的观点,则优选以环状的咬齿形状(

アンダー

形状)形成。具体地,以带圆角的截面大致菱形或大致圆形形成。这样的薄壁接合部22以利用板接合法(建筑领域的接合法)(具体地,板接合法的燕尾接合法)来将相对置的侧壁板20的厚壁部21与容器主体1的周壁2接合的方式起作用。

69.在上述构成中,在制造收纳容器的容器主体1的情况下,首先,对作为功能树脂构件的一次侧的侧壁板20进行注射成形,将一对侧壁板20分别插入至已开模的容器主体1成形用的金属模具并合模,将已可塑化的成形材料注射填充至该已合模的金属模具,将一对侧壁板20与熔融的成形材料一体化,从而对二次侧的容器主体1进行插入成形。

70.此时,注射填充至金属模具的成形材料由于注射填充完成而停止流动,被金属模具吸收热从而冷却固化而形成容器主体1的大部分的周壁2,该容器主体1的周壁2的与各侧壁板20对置的对置部(底板3侧部、顶棚板6侧部、侧壁11剩余部分)变形成截面大致u字形,收缩夹持各侧壁板20的薄壁接合部22,从而容器主体1的大部分的周壁2与侧壁板20牢固地接合而一体化(参照图9)。通过该接合,容器主体1的两侧壁11分别完整地形成,容器主体1的周壁2成为完整的形态。

71.如果对二次侧的容器主体1进行插入成形,则将容器主体1放置/冷却,直到成形材料的树脂具有足够的刚性,此后,如果将金属模具开模,利用推出机构来将容器主体1脱模,则能够通过插入成形来制造收纳容器的容器主体1。

72.依据上述构成,在对容器主体1进行插入成形的情况下,并非仅仅使容器主体1的大部分的周壁2和带有支撑片12的侧壁板20的平坦面彼此对接而接合,而是使容器主体1的大部分的周壁2与侧壁板20的薄壁接合部22啮合而接合,扩大它们的接触面积。因此,能够排除容器主体1的侧壁11中的侧壁板20周缘部附近的机械强度或泄漏性的下降,防止容器主体1的周壁2与侧壁板20的分离。

73.另外,能够对容器主体1的两侧壁11或支撑片12赋予优异的耐磨损性、滑动性,因而能够谋求防止伴随着与半导体晶圆的圆形的周缘部的滑动接触的容器主体1的两侧壁11或支撑片12表面的损伤,此外,还能够期望防止产生颗粒。进而,如果挑选侧壁板20的树脂,则能够对容器主体1的两侧壁11或支撑片12赋予优异的耐热性,因而例如即使半导体晶圆被加热至高温,也能够期望防止与半导体晶圆接触的支撑片12的变形或熔解。例如,如果选择聚碳酸酯树脂作为侧壁板20的树脂,则能够对容器主体1的两侧壁11或支撑片12赋予优异的耐热性、耐冲击性、耐气候性、尺寸稳定性、透明性等。

74.接着,图12至图15示出本发明的第2实施方式,在此情况下,变更侧壁板20的薄壁接合部22,扩大与容器主体1的成形材料的接触面积。

75.如图15中示出那样,本实施方式中的薄壁接合部22以具备从侧壁板20的厚壁部21的周缘向外方向突出的肋23、和形成于该肋23的中间部的两面并向与肋23的突出方向正交的方向突出的多个鼓出肋24a的截面大致十字形形成,形成厚壁部21与容器主体1的周壁2(具体地,容器主体1的底板3、顶棚板6、侧壁11剩余部分)的边界。

76.肋23从厚壁部21的整个周缘以细板形突出,环状地包围厚壁部21。另外,多个鼓出肋24a沿肋23的长度方向以既定间隔排列,各鼓出肋24a以带圆角的截面大致肋形形成,被容器主体1的周壁2的与各侧壁板20对置的对置部包覆并同时夹持。该鼓出肋24a的壁厚为比肋23的壁厚更厚且与厚壁部21的壁厚大致相同的程度。对于其它部分,与上述实施方式同样,因而省略说明。

77.在本实施方式中,也能够期望与上述实施方式同样的作用效果,而且,鼓出肋24a为厚壁且被容器主体1的周壁2复杂地夹持而难以拔出,因而显然能够使薄壁接合部22的强度提高或使侧壁板20周缘部附近的机械强度提高。

78.接着,图16至图18示出本发明的第3实施方式,在此情况下,也变更侧壁板20的薄壁接合部22。

79.如图18中示出那样,本实施方式中的薄壁接合部22具备从侧壁板20的厚壁部21的周缘向外方向突出的肋23、和在该肋23穿孔而使容器主体1的成形材料流通的多个成形材料流通孔25,形成厚壁部21与容器主体1的周壁2(具体地,容器主体1的底板3、顶棚板6、侧壁11剩余部分)的边界。

80.肋23从厚壁部21的整个周缘以细板形突出,环状地包围厚壁部21。另外,多个成形材料流通孔25沿肋23的长度方向以既定间隔穿孔,各成形材料流通孔25以圆形或矩形形成。对于其它部分,与上述实施方式同样,因而省略说明。

81.在本实施方式中,也能够期望与上述实施方式同样的作用效果,而且,在容器主体1的成形材料分别流通于多个成形材料流通孔25的状态下固化,因而显然容器主体1与侧壁板20的一体程度提高,能够非常期望防止侧壁板20周缘部附近的机械强度或泄漏性的下降。

82.接着,图19示出本发明的第4实施方式,在此情况下,使上述实施方式组合而形成侧壁板20的薄壁接合部22。

83.本实施方式中的薄壁接合部22具备从侧壁板20的厚壁部21的周缘向外方向突出的环状的肋23a、形成于该肋23a的中间部两面并向与肋23a的突出方向正交的方向突出的多个鼓出肋24a、以及在肋23a穿孔而使容器主体1的成形材料流通的多个成形材料流通孔25,形成厚壁部21与容器主体1的周壁2(具体地,容器主体1的底板3、顶棚板6、侧壁11剩余部分)的边界。

84.肋23a从厚壁部21的整个周缘以细板形突出,但与上述实施方式的肋23相比而更扩张且较长地突出。另外,多个鼓出肋24a和成形材料流通孔25沿肋23a的长度方向交替地排列。对于其它部分,与上述实施方式同样,因而省略说明。

85.在本实施方式中,也能够期望与上述实施方式同样的作用效果,鼓出肋24a为厚壁且被容器主体1的周壁2复杂地夹持而难以拔出,而且,在容器主体1的成形材料流通于成形材料流通孔25的状态下固化,因而容器主体1与侧壁板20的一体程度进一步提高,能够谋求防止侧壁板20周缘部附近的机械强度或泄漏性的下降。

86.接着,图20示出本发明的第5实施方式,在此情况下,变更薄壁接合部22的鼓出肋24a的构造和排列。

87.本实施方式中的薄壁接合部22具备从侧壁板20的厚壁部21的周缘向外方向突出的环状的肋23a、形成于该肋23a的中间部两面并向与肋23a的突出方向正交的方向突出的许多鼓出肋24a、以及在肋23a穿孔而使容器主体1的成形材料流通的许多成形材料流通孔25,形成厚壁部21与容器主体1的周壁2(具体地,容器主体1的底板3、顶棚板6、侧壁11剩余部分)的边界。

88.肋23a从厚壁部21的整个周缘以细板形突出,但与上述实施方式的肋23相比而更扩张且较长地突出。另外,许多鼓出肋24a分别形成于肋23a的中间部两面,以交错形排列。具体地,以既定间距排列形成于肋23a的中间部中的一面的多个鼓出肋24a和以既定间距排列形成于肋23a的中间部中的另一面的多个鼓出肋24a沿肋23a的长度方向偏离而排列,各鼓出肋24a与上述实施方式的鼓出肋24a相比而更小型地形成。

89.许多成形材料流通孔25与许多鼓出肋24a交替地排列。各成形材料流通孔25根据需要而穿孔成直径比上述实施方式的成形材料流通孔25更小的圆孔。对于其它部分,与上述实施方式同样,因而省略说明。

90.在本实施方式中,也能够期望与上述实施方式同样的作用效果,而且,许多鼓出肋24a为交错排列,因而通过容器主体1与侧壁板20的薄壁接合部22的接触面积的扩大,一体程度进一步提高,能够非常期望防止侧壁板20周缘部附近的机械强度或泄漏性的下降。

91.此外,也可以在上述实施方式中的容器主体1的底板3的后部装配将氮气等吹扫气体从外部向内部供给的多个供气阀,在底板3的前部两侧装配伴随着吹扫气体的供给而将空气从内部向外部排气的多个排气阀。另外,在上述实施方式中,以功能树脂构件作为侧壁板20,但完全不限定于此。

92.例如,也可以以功能树脂构件作为形成容器主体1的背面壁10的大部分的透明纵长的窗板,由该窗板形成视觉辨认窗,对收纳于容器主体1的多块半导体晶圆进行视觉辨认。在此情况下,如果在制造容器主体1时,对作为功能树脂构件的大致长方形的窗板进行

注射成形,将一次侧的窗板插入至已开模的容器主体1成形用的金属模具并合模,将已可塑化的成形材料注射填充至该已合模的金属模具,将窗板周缘的薄壁接合部22与熔融的成形材料一体化,则能够通过插入成形来制造二次侧的容器主体1而得到与上述效果大致同样的效果。

93.另外,侧壁板20的成形用树脂也可以是聚醚醚酮树脂与聚碳酸酯树脂的组合,也可以是聚醚醚酮树脂与环烯烃聚合物树脂的组合。另外,在上述实施方式中,在侧壁板20的上下邻接的支撑片12与支撑片12之间夹着u字槽13而形成,但也可以代替u字槽13而夹着v槽而形成。

94.另外,各支撑片12也可以是截面大致i字形,也可以是截面大致楔形等。另外,根据需要,能够在侧壁板20的厚壁部21的一部分的周缘形成薄壁接合部22。另外,能够在薄壁接合部22的肋23a和鼓出肋24a的至少任一个穿孔有需要数量的成形材料流通孔25。进而,薄壁接合部22的鼓出部分24也能够作为截面大致椭圆形、大致半椭圆形、大致半圆形等。

95.产业上的可利用性本发明所涉及的收纳容器及其制造方法在收纳半导体晶圆等的基板的收纳容器的制造领域中使用。

96.符号说明1

ꢀꢀꢀꢀꢀ

容器主体(容器)2

ꢀꢀꢀꢀꢀ

周壁(壁)3

ꢀꢀꢀꢀꢀ

底板(壁)6

ꢀꢀꢀꢀꢀ

顶棚板(壁)8

ꢀꢀꢀꢀꢀ

正面10

ꢀꢀꢀꢀ

背面壁(壁)11

ꢀꢀꢀꢀ

侧壁(壁)12

ꢀꢀꢀꢀ

支撑片。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。