1.本发明涉及动力传递机构的管理装置和动力传递机构的管理方法。

背景技术:

2.例如,作为从动力源经由动力传递机构向某些负载侧装置供给动力的装置,能够列举注塑成型机、冲压装置这样的各种工业设备。如果以注塑成型机为例进行说明,则已知有如下设备:使用旋转电机(电动机)作为动力源,经由任意的动力传递机构将树脂、金属纤维或者它们的混合材料这样的软粘性材料注射到被成形为规定模子的模具,从而得到任意的成型物。

3.作为一例,列举注塑成型机来说明其结构、动作。注塑成型机通过动力传递机构将作为驱动源的电动机的动力(也有旋转力或线性电动机那样的水平动力的情况)作为向注塑成型用的模具注射的动力进行传递,并将软粘性部件向规定的模具注射,从而得到期望的成型物。作为更具体的例子,与将电动机的旋转驱动力转换为滚珠丝杠这样的直线运动的动力转换机构直接或间接地机械连接,与和作为该动力传递机构的滚珠丝杠的直线动力螺合的螺母部件成为一体,但注射轴构成为将软粘性部件向规定的模具按压。

4.以注塑成型机、冲压装置为首,对伴随驱动源的负载侧装置整体(驱动源本身、负载侧装置的工件机构等)的异常进行管理是对最终成型物的品质产生深刻影响的重要要素。另外,异常导致设备、部件的过负荷,能量效率这样的环境方面的课题、设备损伤导致的制造停止这样的事业方面的课题也是将来的,可以说管理设备的异常是社会方面的影响也大的课题。

5.作为与该异常检测相关的技术,专利文献1公开了推算设备的状态的技术。具体而言,公开了如下技术:作为驱动源包括电动机和对其进行控制的电动机控制单元,生成电动机控制单元的电动机控制内部值,通过与该电动机控制内部值进行比较来推算设备的异常。是通过监视电动机控制的内部值,能够检测设备(负载侧装置及其附带的工件部件)的劣化的技术。

6.专利文献2公开了从作为驱动源的电动机进行动力传递的动力传递机构的异常诊断装置及其异常诊断方法。更详细而言,在专利文献2中,在将电动机的动力经由带轮带、齿轮链与作为负载的机械设备连接的结构中,根据从与电动机连接的电流检测器发送的值得到电流频谱波形,基于由此通过分析计算出的频谱峰值,对伴随着旋转速度而产生的带轮带、齿轮链的频带以外的边带波的个数进行计数,由此诊断带轮带、齿轮链的异常。

7.以注塑成型机、冲压装置为首,动力传递机构作为动力源和模具这样的直接产生负荷的要素的中介作用而发挥功能,所以动力传递机构的性能维持对作为最终成果物的成型物的品质(完成度)产生深刻影响,对其进行管理是重要的。

8.现有技术文献

9.专利文献

10.专利文献1:wo2018/220751a1

11.专利文献2:wo2018/109993a1

技术实现要素:

12.发明要解决的课题

13.在此,对动力传递机构的异常(劣化)检测进行考察。负载侧装置的负载的施加方式不一样的情况也较多,施加于动力传递机构的负载变大的部分、变小的部分混合存在的情况也较多。即,作为动力传递机构的例子,可列举出滚珠丝杠、带轮皮带或齿轮链等,但根据负载侧装置的负载状况,在因它们而产生劣化的部位产生偏差。

14.关于这一点,专利文献2所公开的动力传递机构的异常诊断技术通过监视来自电流频谱波形的频谱峰值或其附带的边带波来检测动力传递机构的异常,但在动力传递机构的劣化较小的情况下或处于初始阶段的情况下,存在作为异常而检测的灵敏度降低的课题。即,即使针对动力传递机构的劣化仅对电动机的电流谱进行了分析,由动力电力机构的劣化引起的异常值仅表现为极微小的振动的情况也较多,需要难以区分是正常时的暂时性的电流噪声还是由异常引起的振动,仅通过监视电流谱的状态,在异常检测的精度上留有课题。

15.期望一种更高精度和准确度地检测动力传递机构的异常检测的技术。

16.用于解决课题的技术方案

17.为了解决上述的课题,本发明的将来自电动机的驱动力传递至负载侧装置的动力传递机构的管理装置,其中,所述管理装置,获取所述动力传递机构进行驱动的每单位步骤的所述电动机的转矩电流值,将所述单位步骤分割为任意的多个区间,按每个该区间的转矩电流值将所获取的所述转矩电流值分类为基准值内的转矩电流值和基准值外的转矩电流值,按每个所述区间求出该基准值内的转矩电流值和所述基准值外的转矩电流值各自的平均值,根据所述平均值的差较大的区间的所述基准值外的转矩电流值来检测所述动力传递机构的异常。

18.另外,作为其他方式,是一种动力传递机构的管理方法,所述动力传递机构将来自电动机的驱动力传递至负载侧装置,所述动力传递机构的管理方法包括如下处理:将所述动力传递机构进行驱动的单位步骤分割为任意的多个分区,按所述动力传递机构驱动的所述多个分区中的每个分区获取所述电动机的转矩电流值,对于按所述多个分区中的每个分区获取的所述转矩电流值,求出基准值内的转矩电流值的平均值和基准值外的转矩电流值的平均值,根据所述平均值的差较大的区间的所述基准值外的转矩电流值的平均值来检测所述动力传递机构的异常。

19.发明效果

20.根据本发明,能够更高精度和准确度地检测动力传递机构的异常(劣化)检测。特别是,根据本发明,即使在动力传递机构的异常(劣化)较小的情况下或处于初始阶段的情况下,也具有能够作为异常而检测出的精度和准确度的提高效果。

21.本发明的其他课题、结构、效果根据以下的记载而变得明确。

附图说明

22.图1是表示作为应用了本发明的实施例的注塑成型机的机械结构的示意图。

23.图2是表示实施例中的注塑成型机的功能性结构的示意图。

24.图3是表示实施例中的电动机控制部和状态推算部的功能性结构的示意图。

25.图4是表示实施例中的控制内部值生成部的功能性结构的示意图。

26.图5是表示实施例中的状态计算部的功能性结构的示意图。

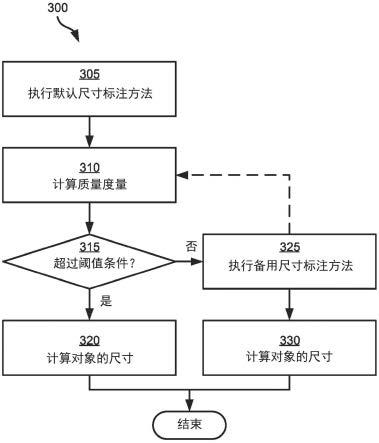

27.图6中,图6的(a)是表示滚珠丝杠机构的动作和劣化部位的情况的示意图。图6的(b)是滚珠丝杠机构从开始位置至结束位置为止的转矩电流变化的示意图。

28.图7中,图7的(a)是表示执行实施例中的劣化判断处理的情况下的转矩电流值的正常值和异常值的示意图。图7的(b)是表示执行了实施例中的劣化判例处理的情况下的各分割区划的正常值和异常值的平均值的运算结果的示意图。

29.图8中,图8的(a)是表示不执行实施例的劣化判例处理的情况下的各循环的正常值和异常值的平均值的分布的图。图8的(b)是表示执行了实施例的劣化判例处理的情况下的各循环的正常值和异常值的平均值的分布的图。

30.图9中,图9的(a)是表示使计算特征量的区间变化的情况下的转矩电流与部件的关系的图。图9的(b)是示意性地表示使计算特征量的区间变化的情况下的各区间的转矩电流的特征量(平均值)的图。

具体实施方式

31.以下,使用附图对本发明的实施例进行说明。

32.图1示意性地表示包括应用了本发明的动力传递机构的管理装置(控制部30)的注塑成形机1的局部概要结构。此外,在本实施例中,以注塑成型机为例进行说明,但本发明并不限定于此,只要是冲压装置、切削装置等将驱动源的驱动力经由动力传递机构向负载侧传递的装置就能够应用。

33.首先,对注塑成形机1的机械结构和动作进行说明。注塑成形机1将多个电动机的旋转转换为直线运动而驱动单一的直线移动部件,此时使多个电动机以行进位置对齐的方式同步动作。此外,能够应用本发明的结构也可以是利用单一电动机经由齿轮向多个动力传递机构供给驱动力的结构、利用单一电动机向单一的动力传递机构供给驱动力的结构。

34.注塑成形机1能够使熔融的树脂从设置于模具12的固定模具12b的孔11流入,制作与存在于可动模具12a与固定模具12b之间的间隙的形状对应的树脂成形物。

35.模具包括固定于壳体的定模12b和能够前进后退的可动模具12a。包括电动机13、固定于电动机13的输出轴的驱动带轮14、被动带轮15、将驱动带轮14的旋转传递至被动带轮15的同步带16、将带轮15的旋转转换为直线运动并传递至可动模具12a的作为动力传递机构的滚珠丝杠机构20、以及控制部30。

36.电动机13包括输出表示其行进位置(相当于滚珠丝杠机构20的行进位置)的电动机位置信号s2的编码器(未图示)。注塑成形机1中,控制部30从未图示的上级装置接收原速度指令信号s0,由此对电动机13进行驱动控制。

37.当电动机13被驱动时,其旋转经由驱动带轮14、同步带16和被动带轮15传递至滚珠丝杠机构20的丝杠轴17,经由滚珠与这些槽螺合的螺母部18将旋转力转换为直线运动。可动模具12a与螺母部18一体化或机械地结合,可动模具12a也根据螺母部18的直线运动而直线移动。其结果是,可动模具12a相对于定模12b接近或远离。在使可动模具12a与固定模

具12b接触之后,使树脂流入并成形,在冷却而使成形物凝固之后,使可动模具12a离开固定模具12b,从而取出成形物。

38.控制部30例如构成为具有内置设备用的微型计算机,该内置设备用的微型计算机包括cpu、rom、ram、eeprom、各种i/o接口等,通过与程序的协作来执行各种功能。控制部30执行注塑成形机1的控制,例如进行塑化动作、注射动作、模开闭动作、顶出动作等成形行程整体的控制。另外,本发明并不限定于本实施例,其一部分也可以由模拟电路构成。

39.接着,作为功能性结构,对控制部30进行说明。图2示意性地表示控制部30的功能框图。

40.逆变器40由应用所谓的矢量控制方式的电动机控制部41控制。电动机控制部41从逆变器40或电动机13获取电动机电流、电动机电压、转子的位置信息、转速等信息,基于这些信息,按照来自上级控制器的指令,生成用于驱动电动机13的电压指令值。然后,电动机控制部41将所生成的电压指令值提供给逆变器40。

41.外部数据获取部47由设置于电动机13、逆变器40以外的传感器等构成,获取设备的温度、外部气温、设备的上级指令值等。

42.状态推算部42包括:生成电动机控制的内部值的控制内部值生成部43;和状态计算部44,其根据由控制内部值生成部43生成的电动机控制的内部值来计算关于注塑成形机1的特征量或状态量。

43.控制内部值生成部43,对于电动机13的输入部或输出部,基于由与电动机控制部41用不同的独立设置的电流传感器、电压传感器和位置传感器获取的时间序列数据、以及由外部数据获取部47获取的数据,生成电动机控制部41中的状态变量即与注塑成形机1的状态关联的电动机控制的内部值。

44.状态计算部44具有状态推算模型,使用状态推算模型,根据由电动机控制内部值生成单元生成的电动机控制内部值,来计算设备系统的状态、即表示设备自身的状态或由设备制造的制造物的状态(品质等)的状态量。即,状态推算部42输入由前述的各传感器、外部数据获取部47获取的数据,生成根据所输入的数据生成的电动机控制的内部值,并输出基于所生成的电动机控制的内部值计算出的状态量或与该状态量所表示的注塑成形机1的状态相关的信息(以下记为“推算状态”)。从状态推算部42输出的推算状态被传送到后述的信息传递部45和电动机控制更新部46。

45.信息传递部45根据从状态推算部42输出的推算状态,将关于注塑成形机1的状态的信息、例如与设备自身的特征量(后述的螺纹轴17的劣化判断等)或制造物的品质及其变化相关的信息通过显示器、声音、灯、振动等通知给使用设备系统的作业员或设备系统的管理者。由此,能够减轻设备的维护时期的掌握、品质变化时的状况掌握和设备调整作业等中的作业负荷。

46.电动机控制更新部46基于从状态推算部42输出的推算状态,变更电动机控制部41、即控制指令、控制参数或者控制软件。例如,在制造物的品质发生了变化的情况下,电动机控制更新部46变更电动机控制部41以抑制品质的变化。由此,能够使注塑成形机1的调整作业自动化,所以减轻作业负荷。

47.接着,对电动机控制部41、状态推算部42进行更详细的说明。图3是示意性地表示电动机控制部41的功能结构的框图。

48.在图3中,来自上级控制器的指令是位置指令θ*,但也可以是速度(转速)指令ω*、转矩指令trq*。此外,在来自上级控制器的指令为速度(转速)指令ω*和转矩指令trq*的情况下,电动机控制部41的框图分别成为图3中的比边界线a靠右侧的框图和比边界线b靠右侧的框图。

49.如图3所示,当从上级控制器向电动机控制部41输入位置指令θ*时,速度指令生成部101基于由传感器实测的位置反馈值θm与位置指令值θ*的差来生成并输出速度指令ω*。

50.转矩指令生成部102如果输入速度指令ω*,则基于由传感器实测的速度(转速)反馈值ωm与速度指令ω*的差来生成并输出转矩指令trq*。

51.电流指令生成部103如果输入转矩指令trq*,则基于转矩指令trq*来生成并输出旋转坐标系中的dq轴上的电流指令即d轴电流指令id*和q轴电流指令iq*。

52.电压指令生成部104如果输入d轴电流指令id*和q轴电流指令iq*,则基于d轴电流反馈值id与d轴电流指令id*的差、和q轴电流反馈值iq与q轴电流指令iq*的差,来生成dq轴上的电压指令即d轴电压指令vd*和q轴电压指令vq*并输出。

53.在此,d轴电流反馈值id和q轴电流反馈值iq是将由传感器实测的电动机的u相电流反馈值iu、v相电流反馈值iv和w相电流反馈值iw通过3相/2相转换部106进行3相/2相转换而得到的。

54.2相/3相转换部105在输入d轴电压指令vd*和q轴电压指令vq*时,将d轴电压指令vd*和q轴电压指令vq*转换为u相电压指令vu*、v相电压指令vv*和w相电压指令vw*,并将这些电压指令输出到逆变器40。

55.接着,对状态推算部42进行说明。

56.如上所述(参照图2),状态推算部42包括控制内部值生成部43和状态计算部44。以下,使用附图分别进行说明。

57.图4示意性地表示控制内部值生成部43的功能结构。如图4所示,控制内部值生成部43可以说是图3所示的电动机控制部41的逆模型。即,控制内部值生成部43与电动机控制部41(参照图3)中的速度指令生成部101、转矩指令生成部102、电流指令生成部103、电压指令生成部104、2相/3相转换部105和3相/2相转换部106对应,分别具有速度指令生成部逆模型111、转矩指令生成部逆模型112、电流指令生成部逆模型113、电压指令生成部逆模型114、3相/2相转换部115和3相/2相转换部116。

58.在图4中,从上级控制器向电动机控制部41的指令是位置指令θ*,但也可以是转矩指令trq*、速度指令ω*。此外,在来自上级控制器的指令为转矩指令trq*、速度指令ω*和位置指令θ*的情况下,电动机控制内部值生成单元6的框图分别成为图4中的比边界线c靠右侧的框图、比边界线d靠右侧的框图和比边界线e靠右侧的框图。

59.根据图4所示的结构,控制内部值生成部43基于在电动机13的输入部或输出部中与电动机控制部41用不同的、由独立设置的电流传感器、电压传感器和位置传感器获取的时间序列数据即电动机3相电压反馈值vu、vv、vw、电动机3相电流反馈值iu、iv、iw、速度反馈值ωm、位置反馈值θm中的任一个或多个,计算如下的控制内部值。作为这样的控制内部值,有d轴电流反馈值id和q轴电流反馈值iq、d轴电压指令vd*和q轴电压指令vq*、d轴电流指令id*和q轴电流指令iq*、转矩指令trq*、速度指令ω*、位置指令θ*。

60.此外,在本实施例中,作为电动机控制部41的状态变量的θ*、θm、ω*、ωm、trq*、

id*、iq*、id、iq、vd*、vq*、vu*、vv*、vw*、vu、vv、vw、iu、iv、iw、指令值与实测值的差、构成控制器的比例器、积分器、微分器的输出值是电动机控制的内部值。即,由控制内部值生成部43生成电动机控制部41中的这些电动机控制内部值中的任意一个或多个。

61.此外,在本实施例中,通过图4所示的控制内部值生成部43,还能够生成电动机控制部41的状态变量中的、在电动机控制部41的处理过程中生成并使用且不从电动机控制部41输出的状态变量(例如id*、iq*、id、iq、vd*、vq*)。由此,本实施例能够应用于多种多样的注塑成型机1的各种状态的推算。

62.图5是示意性地表示状态计算部44的功能结构的框图。如上所述,状态计算部44(参照图2)根据由控制内部值生成部43生成的至少一个电动机控制的内部值,计算表示注塑成形机1的状态即设备自身的状态或由设备制造的制造物的状态(品质等)的状态量。此外,状态计算部44也可以除了电动机控制的内部值之外,还基于由外部数据获取部47(参照图2)获取到的数据(设备的温度等)来计算状态量。因此,在图5和图6中,电动机控制内部值(x1~xn)和由外部数据获取部47获取的数据(z1~zn)被输入到状态计算部44。

63.图5中的x1~xn表示电动机控制的内部值,z1~zn表示由外部数据获取部47获取的信息。状态计算部44被输入至少一个电动机控制的内部值。另外,由外部数据获取部47获取的信息相对于状态计算部44的输入的有无和输入数是任意的。

64.输入到状态计算部44的电动机控制的内部值和由外部数据获取部47获取的信息的种类、个数根据状态计算部44的结构(例如后述的统计模型)来设定。

65.另外,在图5中,为了方便起见,将xn、zn、cn(后述)的下标设为相同的“n”,但该“n”表示xn、zn、cn的各个数是任意的,并不意味着xn、zn、cn的个数相同。

66.在图5的结构例中,状态计算部44由基于电动机控制内部值x1~xn、外部数据z1~zn来计算用于诊断的特征量的特征量计算部121、以及基于特征量c1~cn来诊断设备的劣化状态、产品品质等状态的诊断部122构成。在诊断部122中,使用统计模型、机器学习模型来诊断状态。特征量计算部121不对xn、zn的瞬时数据进行加工而直接作为特征量cn输出,或者输出在规定的时间区间中对xn、zn的瞬时数据进行频率分析的结果(振幅、相位等)、规定的时间区间中的有效值、平均值、标准偏差、最大值或最小值、规定的时间区间中的过冲量、峰值。特征量cn的个数可以是单个,也可以是多个。

67.另外,特征量计算部121也可以将根据电动机控制的内部值运算出的规定量、例如有功功率、无功功率等作为特征量输出。另外,也可以将由所谓的观测器推算的干扰转矩等作为特征量。此外,这些特征量也可以在进一步实施频率分析、统计计算(平均)等之后输出。

68.诊断部122输入从特征量计算部121输出的特征量c1~cn,根据特征量c1~cn计算状态量推算值y1~yn。

69.在此,对作为本实施例的特征之一的注塑成形机1的与动力传递机构(特别是滚珠丝杠机构20的螺纹轴17)相关的特征量的计算和设备的异常判断方法进行说明。

70.图6的(a)示意性地表示注塑成形机1的滚珠丝杠机构20的动作和劣化部位。通过长期使用滚珠丝杠机构20,丝杠轴17的槽等磨损。此时,虽然也存在螺纹轴17的槽一律劣化的情况,但由于使用频率的偏差而从特定的部位起依次劣化的情况较多。例如,在图6的(a)的情况下,表示作为部件的螺母部18在从螺纹轴17的中间地点靠后半部分的部分产生了劣

化z的情况。由于该劣化导致模具开闭动作的不稳定,所以优选提前高精度地进行检测。

71.图6的(b)示意性地表示滚珠丝杠机构20等从开始位置至结束位置的转矩电流(q轴电流)变化的情况。首先,当螺母部18通过螺纹轴17的旋转而从开始位置向注射方向移动时,转矩电流随着注射的应力而上升。然后,在之后螺母部18到达位置x的阶段,转矩电流上升为凸状(虚线)。这是因为,由于螺纹轴17的劣化部位z,产生比正常时多的摩擦,相应地用于驱动滚珠丝杠机构20的电动机转矩增加。

72.这样,特征量计算部121通过监视从开始位置至结束位置的转矩电流值的变化,能够检测螺纹轴17的劣化。

73.然而,例如劣化处于初始阶段的情况等、转矩电流值的噪声等抖动通常存在难以显著地判断转矩电流的变化的课题。即,这是因为它们与正常的转矩电流值的差很小。

74.因此,在本实施例中,滚珠丝杠机构20将从开始地点到结束地点的步骤分割为规定的多个区域,计算各区域中的转矩电流值(q轴电流反馈值iq)的平均值。按各区域计算预先定义为正常状态时的转矩电流的平均值与诊断时的转矩电流的平均值的差值。然后,提取计算出的各区域的差值的最大值作为特征量。通过将该特征量与预先确定的阈值进行比较,来判断螺纹轴17有无劣化、劣化程度。

75.图7的(a)和图7的(b)中示意性地表示本实施例的区域分割和基于特征量的劣化判断的样子。图7的(a)是表示转矩电流与螺母部18的位置的关系的图。如图7的(a)所示,将从开始地点到结束地点为止的与射出相关的1个步骤的区间分割为任意的多个区域。例如,如本实施例那样,在注塑成形机1的情况下,能够根据电动机13的转速来检测螺母部18位于螺纹轴17上的位置。例如,如果1个步骤中的电动机的转速为30转,则分割为每10转的3个区间1~3。另外,分割方法不限于均等,也可以是不均等。例如,在预先根据经验法则或实验等在某种程度上预测劣化部分的情况下,也可以将预测到该劣化的区间分割为比其他区间大(或小)。

76.特征量计算部121测量在各区间中以规定时间间隔检测出的转矩电流值中的阈值以下(正常值)的转矩电流值和数量,并计算其平均值。同样地,特征量计算部121测量在各区间中以规定时间间隔检测出的转矩电流值中的比阈值大的(异常值)转矩电流值和数量,并计算其平均值。之后,特征量计算部121在各区域中计算正常的转矩电流值的平均值与异常的转矩电流值的平均值的差值,提取各区域的差值的最大值作为特征量。将这些结果输出到状态推算部42的诊断部122。

77.图7的(b)示意性地表示各区间的转矩电流的特征量(平均值)和螺母部的位置。在该图中,可知在区间3中,异常值(劣化值)的平均值比正常值的平均值大,并且通过与其他区间1、区间2的比较,区间3的平均值的差值成为最大。状态推算部42的诊断部122将区间3中的特征量与劣化的阈值进行比较来判断螺纹轴17已劣化。然后,诊断部122将区间3的异常值的转矩电流的平均值这样的劣化的状态量推算值和劣化位置(区间3)的状态量推算值输出到电动机控制更新部46和信息传递部45。

78.使用图8的(a)和图8的(b),示意性地表示实施基于转矩电流的特征量的劣化判断的情况和不实施劣化判断的情况下的结果比较的一例。在该图中,横轴表示测量样本数,纵轴表示各样本中的特征量(转矩电流的平均值的差值)。

79.图8的(a)是不进行上述的劣化判断处理而仅进行转矩电流值的比较的情况下的

例子。即,计算正常时的转矩电流的平均值(在本验证中为正常数据的n个样本的转矩电流的平均值)与各样本的转矩电流的平均值的差值作为特征量,并按每个循环进行表示。如该图所示,存在正常值与异常值的平均值的差值d很小的情况。

80.与此相对,可知在实施了图8的(b)所示的上述劣化判断处理的情况下,正常的转矩电流值组与异常的转矩电流值组的差值d增加,正常与劣化的差异扩大(即,劣化的检测灵敏度增加)。即,在上述劣化判断中,首先将1个步骤分割为多个区域,计算该各分割区域中的正常值和异常值的平均,所以计算平均值时的样本数少,突出的值对平均值产生影响的程度比不实施劣化判断处理而计算平均值的情况(图8的(a)的方式)高。

81.而且,从这样容易受到突出的值的影响的各分割区域中,将异常值的平均值更高的区间的异常平均值作为该1个循环(步骤)中的异常值进行处理,所以最异常的转矩电流值的平均值与正常平均值的差表现为相对较大的电流值差。即,即使在转矩电流值的振幅极小的情况下,也能够明确地进行正常和异常的判断,能够得到劣化检测的精度提高并且也能够在劣化的早期阶段进行检测这样的显著效果。

82.以上,根据本实施例,将1个步骤分割为多个,计算各个区间的正常值和异常值的平均值,将它们中异常值平均最高的值作为劣化判断的对象,所以能够更高精度和准确度地检测动力传递机构的劣化检测。特别是,根据本发明,即使在动力传递机构的劣化较小的情况下或处于初始阶段的情况下,也能够期待可检测为异常的精度和准确度的提高效果。

83.另外,图9的(a)是表示使计算特征量的区间变化的情况下的转矩电流与螺母部18的位置关系的图。图9的(b)是示意性地表示使计算特征量的区间变化的情况下的各区间的转矩电流的特征量(平均值)和螺母部18的位置的图。

84.如图9的(a)所示,通过使计算特征量的区间变化,也能够提高异常检测的灵敏度。通过将计算特征量的区间(1个区间的时间宽度、1个区间的移动量)细分化,正常时与劣化时的转矩电流的差值变大,所以诊断的灵敏度提高。

85.相反,如果扩大计算特征量的区间,则正常时与劣化时的转矩电流的差值变小,但难以受到测量噪声等偏离量的影响,诊断结果稳定。通过应用以上所示的方法,能够根据诊断对象的劣化状态、诊断对象的驱动条件(部件的移动速度、移动量等)来调整检测精度、检测灵敏度。

86.此外,本发明并不限定于上述各种结构、功能,当然能够在不脱离其主旨的范围内进行各种变更、置换。例如,在上述实施例中,将注塑成形机1作为应用例,但如已经叙述的那样,能够应用于冲压装置、切削装置等将作为驱动源的电动机的动力经由动力传递机构向负载侧设备传递的装置。

87.另外,在上述实施例中,作为动力传递机构对滚珠丝杠机构20的螺纹轴17进行了基于特征量的劣化判断,但作为动力传递机构也能够应用于同步带16或代替同步带的链条等的劣化判断。

88.另外,在上述实施例中,作为动力传递机构应用了滚珠丝杠机构20,但本发明也能够应用于由不经由滚珠的螺杆螺栓和螺母构成的丝杠机构。

89.附图标记说明

[0090]1…

注塑成形机、12

…

模具、13

…

电动机、14

…

驱动带轮、15

…

被动带轮、16

…

同步带、17

…

螺纹轴、18

…

螺母部、20

…

滚珠丝杠机构、30

…

控制部(管理装置)、40

…

逆变器、

41

…

电动机控制部、42

…

状态推算部、43

…

控制内部值生成部、44

…

状态计算部、45

…

信息传递部、46

…

电动机控制更新部、47

…

外部数据获取部、101

…

速度指令生成部、102

…

转矩指令生成部、103

…

电流指令生成部、104

…

电压指令生成部、105

…

2相/3相转换部、106

…

3相/2相转换部、111

…

速度指令生成部逆模型、112

…

转矩指令生成部逆模型、113

…

电流指令生成部逆模型、114

…

电压指令生成部逆模型、115

…

3相/2相转换部、116

…

3相/2相转换部、121

…

特征量计算部、122

…

诊断部。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。