1.本发明涉及技术领域,尤其指一种生产锂离子电池负极材料的辊道炉窑及其炭化方法。

背景技术:

2.在锂离子电池用的炭负极材料的工业生产中,经常要对粉状炭质中间体进行900℃-1400℃的热处理,业内通常称之为炭化处理,与之对应的设备称为炭化炉。部分种类炭质中间体经过炭化处理后,可以直接作为负极材料进行使用或销售,还有一部分种类炭质中间体需要进行更高温度的石墨化处理才能使用。而石墨化处理属于高能耗、高成本生产过程。在石墨化前对它们进行预先炭化处理会显著提高材料装填密度,提高石墨化炉单炉产量,降低石墨化处理的生产成本。

3.目前,对于以粉体或小颗粒为主的炭质中间体物料的炭化处理装置主要有两类:井式炉和推板窑,这两种热处理装置有各自的优点,但都存在明显不足。井式炉作为以粉体或小颗粒为主的炭质中间体物料的炭化处理装置,产能较低,无法实现大规模连续生产;且生产过程中存在着较大的能源浪费,热效率低下;同时,炉甄反复急冷急热,造成其使用寿命普遍较低,进一步加大了生产成本。推板窑作为以粉体或小颗粒为主的炭质中间体物料的炭化处理装置,同样具有难以克服的多个缺点:1、加热元件及坩埚的损耗很大,设备运转维护费用大;2、被热处理的炭质中间体物料为间接加热,推板及坩埚的加热属于无效加热,热效率低,能耗大;3、大量惰性的保护气体的使用,进一步提高了生产成本;4、高挥发分物料产生的挥发分在高温下会在推板窑的加热元件上积碳,从而造成加热元件频繁损坏,导致推板窑无法对高挥发分物料进行炭化处理。

4.近年来锂离子电池行业发展迅猛,最初锂离子电池只是应用在手机、相机等小型数码产品上,如今扩展到电动汽车、无人机、储能电站等广泛领域,其对负极材料总的社会需求量由每年数千吨上升到每年几十万吨,提高了两个数量级。这就要求对应的生产装置必须满足大规模批量化生产的新要求。因此,提升负极材料炭化处理的效率,设计可供大规模高效生产的炭化炉,提高单位设备产能、降低能耗和成本,对锂离子电池行业的发展及新能源的推广有着重要的现实意义。

技术实现要素:

5.本发明所要解决的技术问题是提供一种生产锂离子电池负极材料的辊道炉窑及其炭化方法,该辊道炉窑不仅可有效提高锂离子电池负极材料炭化处理的产量及效率,且节能减耗。

6.为了解决上述技术问题,本发明采用如下技术方法:一种生产锂离子电池负极材料的辊道炉窑,包括炉窑主体、辊道结构、回车线结构、燃烧系统和氮气系统;

7.所述炉窑主体成隧道形状,所述炉窑主体的前半部为加热段、后半部为冷却段,所述炉窑主体的炉膛内自上而下依次设置上燃烧室、炭化室、下燃烧室,所述上燃烧室、下燃

烧室分别采用防焰挡板与炭化室进行分隔,所述炭化室内铺设辊道结构,所述辊道结构运输待炭化、冷却的混合料;

8.所述回车线结构设于炉窑主体一旁,所述回车线结构的前段按照其回车线的传送方向依次设有装料机和预热室,所述装料机用于装载待炭化的混合料,所述炉窑主体加热段的入口设有入口洗气室,所述预热室与入口洗气室连通;所述回车线结构的后段按照其回车线的传送方向依次设有冷却室和卸料机,所述炉窑主体冷却段的出口设有出口洗气室,所述冷却室与出口洗气室连通,所述卸料机用于将从冷却室冷却完的混合料从回车线上卸下来;

9.所述炉窑主体加热段的后段布设燃烧系统,所述燃烧系统给加热段的上燃烧室和下燃烧室提供燃气,产生热量;所述入口洗气室、出口洗气室、以及加热段与冷却段的交接处均布设氮气系统中的氮气传输管道,氮气传输管道将氮气输送至入口洗气室、出口洗气室、以及加热段与冷却段交接处的炭化室,所述加热段的前段、冷却段的后段均布设氮气系统的回收气泵和氮气回收管道,在回收气泵的作用下,炉窑主体炭化室内的氮气被回收至氮气回收管道中以重复利用,所述回车线结构的预热室布设氮气系统的回收气体输送管道,回收气体输送管道给预热室输送回收后被除尘、净化处理过的氮气;所述冷却段的后段还设置有多个水冷箱。

10.进一步地,所述上燃烧室和下燃烧室各占炉膛容积的15%,所述炭化室占炉膛容积的60%。

11.再进一步地,所述防焰挡板的宽度小于炉膛内宽、厚度小于2mm,所述防焰挡板被嵌于炉壁中的若干支撑条进行固定,防焰挡板与支撑条之间、以及相邻支撑条之间采用防火泥粘接;所述防焰挡板、支撑条以及辊道结构中的棍棒均采用耐高温的sic材料制作而成。

12.更进一步地,所述燃烧系统包括多个燃气喷嘴,该多个燃气喷嘴均布在加热段后段的两侧,每一侧的燃气喷嘴均有半数由外而内横向贯穿炉壁与上燃烧室连通,另外半数由外而内横向贯穿炉壁与下燃烧室连通。

13.优选地,所述炉窑主体加热段和冷却段的长度均为43米。

14.作为本发明的另一面,一种生产锂离子电池负极材料的辊道炉窑的炭化方法,包括:

15.步骤s1,配料、装料:将天然球形石墨或人造炭质中间体与高温改质沥青混合得到混合料,使用装料机将混合料装入坩埚中;

16.步骤s2,预处理:先将步骤s1中装好混合料的坩埚运输至预热室,混合料经氮气系统回收的洁净高温氮气预热至100-150℃后,再被运输至入口洗气室,往入口洗气室通入氮气,去除混合料中大部分水汽和空气后,接着被运输至炉窑主体的加热段中;

17.步骤s3,炭化和冷却:装好混合料的坩埚在辊道结构的运输下依次经过整个加热段和冷却段,混合料先在加热段被加热至1200℃-1300℃,发生炭化和汽化,再接着在冷却段被冷却,冷却的过程如下:

18.混合料先经由冷却段前段的氮气流冷却至600℃-700℃,再经冷却段的水冷箱冷却至320-380℃,然后经过冷却段后段隔绝空气的位置进行风冷却至260-310℃,接着达到出口洗气室,被通入的氮气冷却至35-50℃;

19.步骤s4,出料:从出口洗气室出来的混合料通过回车线结构进入冷却室,经空气对流最终冷却至室温,而后经卸料机从回车线上被卸下。

20.进一步地,步骤s1,配料、装料:采用常规搅拌机将天然球形石墨或人造炭质中间体与高温改质沥青混合得到混合料,混合料比例为97:3,采用装料机将混合料加入坩埚至加满,坩埚体积为49.91l,载料量为28.9kg。

21.或者,步骤s1,配料、装料:采用常规搅拌机将天然球形石墨或人造炭质中间体与高温改质沥青混合得到混合料,混合料比例为96:4,采用装料机将混合料加入坩埚至加满,坩埚体积为49.91l,载料量为29.4kg。

22.或者,步骤s1,配料、装料:采用常规搅拌机将天然球形石墨或人造炭质中间体与高温改质沥青混合得到混合料,混合料比例为98:2,采用装料机将混合料加入坩埚至加满,坩埚体积为49.91l,载料量为28.4kg。

23.更进一步地,在步骤s1中进行装料时,所采用的装料机为螺旋进料机。

24.优选地,在步骤s3中,装好混合料的坩埚在加热段的运输时间为2-6小时。

25.与现有技术相比,本发明提供的生产锂离子电池负极材料的辊道炉窑及其炭化方法不仅可有效提高锂离子电池负极材料炭化处理的产量及效率,且节能减耗。具体而言,本发明提供的辊道炉窑其炉膛内分有上燃烧室、下燃烧室与炭化室,炭化室与上燃烧室、下燃烧室之间采用防焰挡板分隔,防焰挡板则被搭接在支撑条上,在防焰挡板与炉窑主体炉墙的共同作用下,上燃烧室与下燃烧室内产生的热量被传递至炭化室,炭化室内形成高温环境。由于防焰挡板具有较好的耐高温性能以及传热效率,且防焰挡板与支撑条的搭接结构可形成气道迷宫,气密性好,有效防止了上燃烧室与下燃烧室内的火焰、空气以及水汽窜入炭化室中影响混合料的炭化,因此,炭化室有足够好的环境对混合料进行高温炭化,且本发明提供的辊道炉窑为隧道形状的炉体装置,炭化室内铺设有运输混合料的辊道结构,从而本发明可以实现大规模连续生产,同时提高产量及效率,基本上本发明每小时能出570kg左右的炭化产物,连续生产则每天能出23.8吨左右的炭化产物,出炭率不低于97%,最高达到99.1%。另外,本发明的上燃烧室和下燃烧室在燃烧时产生的废气经收集、焚烧、除尘、净化后被排放掉,避免了污染环境,而炭化室在炭化时产生的水汽、二氧化碳等与氮气形成混合气体则经收集、除尘、净化后被回收利用,既经济环保,还节能减耗。

附图说明

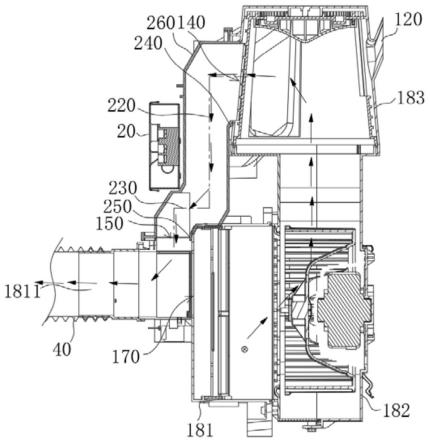

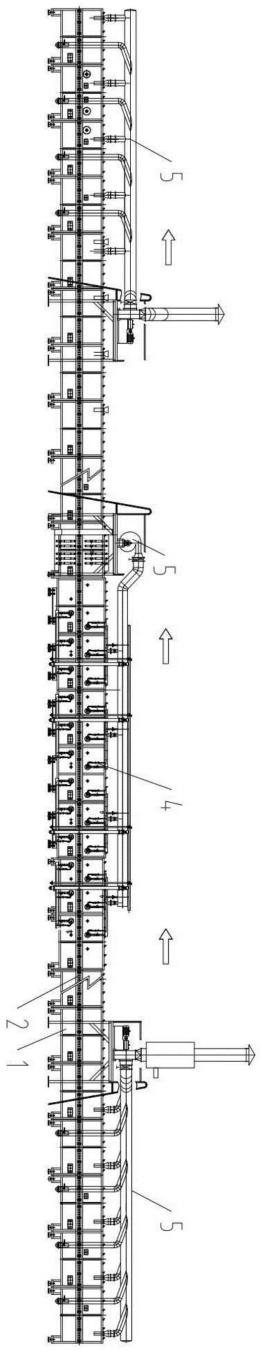

26.图1为本发明中辊道炉窑的侧视图(图中箭头为混合料运输方向);

27.图2为本发明中炉窑主体加热段的纵剖图;

28.图3为本发明中炉窑主体加热段的局部示意图(布设有燃烧系统的位置);

29.图4为本发明中炉窑主体加热段与冷却段交接处的示意图(布设有氮气传输管道的位置);

30.图5为本发明中炉窑主体加热段的前段的示意图(布设有氮气回收管道的位置);

31.图6为本发明中炉窑主体冷却段的后段的示意图(布设有氮气回收管道的位置);

32.图7为本发明中回车线结构的前段的示意图;

33.图8为本发明中回车线结构的后段的示意图。

34.附图标记为:

35.a——坩埚

36.1——炉窑主体101——上燃烧室102——炭化室

37.103——下燃烧室104——入口洗气室105——出口洗气室

38.2——辊道结构201——辊棒

39.3——回车线结构301——回车线302——装料机

40.303——预热室304——冷却室305——卸料机

41.306——回车线电机307——转角机

42.4——燃烧系统401——燃气喷嘴402——燃烧总管道

43.403——燃气分管道

44.5——氮气系统501——氮气传输管道502——回收气泵

45.503——氮气回收管道504——氮气供气泵

46.6——防焰挡板

47.7——支撑条。

具体实施方式

48.为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

49.如图1-8所示,一种生产锂离子电池负极材料的辊道炉窑,包括炉窑主体1、辊道结构2、回车线结构3、燃烧系统4和氮气系统5。

50.如图1和图2所示,炉窑主体1成隧道形状,炉窑主体1的前半部为加热段、后半部为冷却段,其中,加热段用于炭化混合料,冷却段用于冷却混合料,加热段和冷却段的长度均为43米。炉窑主体1的墙体为耐火砖,外壳为不锈钢,炉窑主体1的炉膛内自上而下依次设置上燃烧室101、炭化室102、下燃烧室103,上燃烧室101和下燃烧室103各占炉膛容积的15%,炭化室102占炉膛容积的60%,上燃烧室101、下燃烧室103分别采用防焰挡板6与炭化室102进行分隔,防焰挡板6的宽度小于炉膛内宽,防焰挡板6被搭接在若干根嵌于炉壁中的支撑条7上,防焰挡板6与支撑条7之间、以及相邻支撑条7之间均采用防火泥粘接,防焰挡板6与支撑条7的搭接结构有利于形成气道迷宫,以有效防止上燃烧室101与下燃烧室103内的火焰、空气以及水汽窜入炭化室102中影响混合料的炭化过程,因此,上燃烧室101、下燃烧室103与炭化室102之间的气密性好,另外,防焰挡板6可以在与炉窑主体1墙体的共同作用下将上燃烧室101与下燃烧室103内产生的热量传递至炭化室102,使炭化室102内形成高温环境,因此,防焰挡板6需要有较好的耐高温性能以及传热效率,且防焰挡板6的强度要达标,鉴于此,防焰挡板6采用耐高温的sic材料制作而成,防焰挡板6不能太厚,也不能太薄,略小于2mm最佳。

51.本发明中混合料在炭化室102中进行加工,一般来说,混合料都是装于坩埚a后再被一起运输至炭化室102中,为了完成该运输工作,炭化室102内铺设能自动运输坩埚a的辊道结构2,该辊道结构2采用传统的辊道运输系统即可,该辊道结构2包括从炉窑主体1入口开始横向铺设至炉窑主体1出口的钢铁辊道和采用sic制作的辊棒201,在辊棒201的转动下,坩埚a从炉窑主体1入口被运输至炉窑主体1出口。

52.众所周知,回车线结构3用于运送物料,本发明中的回车线结构3也同样如此,在本

发明中,它负责运送待炭化的混合料以及已加工好的混合料,它平行设置在炉窑主体1的一旁,鉴于此,本发明中的回车线结构3包括回车线电机306、回车线301以及分别位于回车线301两侧的两个转角机307。

53.如图7和8所示,本发明中的回车线结构3的前段按照回车线301传送方向还依次设有螺旋进料机和预热室303,炉窑主体1加热段的入口设有入口洗气室104,预热室303与入口洗气室104连通,回车线结构3的后段按照回车线301传送方向还依次设有冷却室304和卸料机305,炉窑主体1冷却段的出口设有出口洗气室105,冷却室304与出口洗气室105连通,回车线301的前段进料、后段卸料,混合料被螺旋进料机装入坩埚a中,接着进入预热室303被预热,后在转角机307的作用下,混合料被运送至入口洗气室104,而从出口洗气室105出来的混合料,在转角机307的作用下被送回于回车线301上,进入冷却室304,再接着被卸料机305卸下来。

54.前述有提及,炉窑主体1的加热段用于炭化混合料,而混合料的炭化过程需要在高温环境中进行,因此燃烧系统4需要布设在加热段,燃烧系统4给加热段的上燃烧室101和下燃烧室103提供燃气,产生热量,热量传递至炭化室102,炭化室102内形成可以炭化混合料的高温环境。此处,值得一提的是,本发明将燃烧系统4布设在加热段的后段,热量从加热段的后段慢慢发散至前段,混合料在加热段的运输过程中温度慢慢升高,在加热段的后段时温度达到最高值,而此处最有利于发生炭化反应。另外,具体而言,本实施方式中燃烧系统4包括燃气总管道402、燃气分管道403、燃气喷嘴401以及燃烧控制单元,如图1和3所示,炉窑主体1加热段后段的顶部纵向布设一根燃气总管道402,炉窑主体1加热段后段的每一节炉体两侧再分别竖向布设一根燃气分管道403,所有燃气分管道403均与燃气总管道402连接,每一根燃气分管道403上均连接有六个燃气喷嘴401,其中三个燃气喷嘴401均布在炉体侧面的上部,参照图2,该三个燃气喷嘴401分别由外而内横向贯穿炉壁与上燃烧室101连通,另外三个燃气喷嘴401对称均布在炉体侧面的下部,参照图2,该三个燃气喷嘴401分别由外而内横向贯穿炉壁与下燃烧室103连通。在燃烧控制单元(该燃烧控制单元的安装位置可视现场情况灵活选择)的控制下,天然气依次经过燃气总管道402、燃气分管道403、燃气喷嘴401到达上燃烧室101和下燃烧室103中,接着燃烧使上燃烧室101和下燃烧室103内产生大量热量。

55.如图1、4、5、6所示,本发明中的氮气系统5主要包括氮气供气泵504、氮气传输管道501(包括氮气传输总管道和氮气传输分管道)、回收气泵502、氮气回收管道503(包括氮气回收总管道和氮气回收分管道)和回收气体输送管道。氮气供气泵504设置在加热段与冷却段交接处炉体的顶部,氮气传输管道501布设于加热段与冷却段交接处炉体的顶部及两侧,另外,入口洗气室104和出口洗气室105也布设有氮气传输管道501,在氮气供气泵504的作用下,氮气经过氮气传输管道501传输至加热段与冷却段交接处的炭化室102以及入口洗气室104和出口洗气室105内。加热段的前段布设有回收气泵502和氮气回收管道503,回收气泵502设置在加热段前段的顶部,氮气回收管道503与加热段前段的炭化室102连通(冷却段的后段也布设有回收气泵502和氮气回收管道503,其安装方式参照加热段前段回收气泵502和氮气回收管道503的安装方式),在回收气泵502的作用下,炉窑主体1炭化室102内的氮气被回收至氮气回收管道503中,以重复利用。这些被回收的氮气在重复利用之前,需要经过除尘和净化处理,处理后变成高温洁净的氮气,后被回收气体输送管道输送至回车线

结构3的预热室303(下文有对预热室303进行描述)。

56.由前述可知,炉窑主体1的冷却段用于冷却混合料,为实现良好的冷却效果,进入至冷却段的混合料需经过冷却段的三次冷却处理,具体而言,当混合料到达冷却段的前段时,氮气传输管道501输送的氮气流将混合料进行第一次冷却,至600℃-700℃,冷却段的后段设置有多个水冷箱,当混合料到达冷却段的后段时,经冷却段的水冷箱进行第二次冷却,水冷至320-380℃,接着经过冷却段后段隔绝空气的位置进行第三次冷却,风冷至260-310℃。至此,整个冷却过程还并未结束,混合料风冷后到达冷却段后段的出口洗气室105,被氮气传输管道501通入的氮气进行第四次冷却,可冷却至35-50℃,最后进入回车线结构3的冷却室304,经过空气对流进行第五次冷却,最终冷却至室温。

57.实施例1

58.在实际生产过程中,前述生产锂离子电池负极材料的辊道炉窑的炭化方法具体如下,它包括:

59.步骤s1,配料、装料:采用常规搅拌机将天然球形石墨或人造炭质中间体与高温改质沥青混合得到混合料,混合料比例为97:3;采用螺旋进料机将混合料加入坩埚a至加满,坩埚a体积为49.91l,载料量为28.9kg。

60.步骤s2,预处理:先将步骤s1中装好混合料的坩埚a运输至预热室303,混合料经氮气系统5回收的高温洁净氮气预热至100℃后,再被运输至入口洗气室104,往入口洗气室104通入氮气,去除混合料中大部分水汽和空气后,接着被运输至炉窑主体1的加热段中。

61.步骤s3,炭化和冷却:装好混合料的坩埚a在辊道结构2的运输下依次经过整个加热段和冷却段,炉膛内每小时运输20个坩埚a,总载料量20*28.9=578.0kg,混合料先在加热段被加热至1200℃,发生炭化和气化,加热段运输时间为2小时,出炭率为98.3%,同时产生二氧化碳、水、碳氢化合物气体等,炭化物每小时产出量为:578.0kg*98.3%=568.2kg;混合料再接着在冷却段被冷却,冷却的过程如下:

62.混合料先经由冷却段前段的氮气流冷却至600℃,再经冷却段的水冷箱冷却至320℃,然后经过冷却段后段隔绝空气的位置进行风冷却至260℃,接着到达出口洗气室105,被通入的氮气冷却至35℃。

63.步骤s4,出料:从出口洗气室105出来的混合料通过回车线结构3的转角机307进入冷却室304,经空气对流最终冷却至室温,而后经卸料机305从回车线301上被卸下,卸下后再经旋转破碎机破碎后,由吸料机吸取至料仓内。

64.值得强调的是,本发明所涉炭化过程为炭化连续生产过程,坩埚a经取料后在回车线301上由回收氮气加热,预热后进入加料段,重复上述步骤s1-s4,完成新一轮炭化周期。另外,本发明中,上燃烧室101和下燃烧室103在燃烧过程中产生废气先由加热段前段设置的集气口收集,再经焚烧炉燃烧,接着经吸附和过滤装置除尘、净化后被排放掉,焚烧炉使可燃气的粉尘被清除干净,使可燃气经燃烧后排放的废气符合规定,避免环境污染问题。炭化室102在炭化过程产生水汽、二氧化碳等与氮气形成混合气体则由加热段前段与冷却段后段的回收气泵502收集,混合气体经吸附和过滤装置进行除尘、净化后输送至回车线的进料位置,对坩埚a和混合料进行预热,过滤所得尘体落入封槽内。

65.实施例2

66.参照实施例1,与实施例1的不同之处在于:

67.步骤s2,预处理:先将步骤s1中装好混合料的坩埚a运输至预热室303,混合料经氮气系统5回收的高温洁净氮气预热至120℃后,再被运输至入口洗气室104,往入口洗气室104通入氮气,去除混合料中大部分水汽和空气后,接着被运输至炉窑主体1的加热段中。

68.步骤s3,炭化和冷却:装好混合料的坩埚a在辊道结构2的运输下依次经过整个加热段和冷却段,炉膛内每小时运输20个坩埚a,总载料量20*28.9=578.0kg,混合料先在加热段被加热至1260℃,发生炭化和气化,加热段运输时间为5小时,出炭率为98.6%,同时产生二氧化碳、水、碳氢化合物气体等,炭化物每小时产出量为:578.0kg*98.6%=569.9kg;混合料再接着在冷却段被冷却,冷却的过程如下:

69.混合料先经由冷却段前段的氮气流冷却至620℃,再经冷却段的水冷箱冷却至350℃,然后经过冷却段后段隔绝空气的位置进行风冷却至270℃,接着到达出口洗气室105,被通入的氮气冷却至39℃。

70.实施例3

71.参照实施例1,与实施例1的不同之处在于:

72.步骤s2,预处理:先将步骤s1中装好混合料的坩埚a运输至预热室303,混合料经氮气系统5回收的高温洁净氮气预热至150℃后,再被运输至入口洗气室104,往入口洗气室104通入氮气,去除混合料中大部分水汽和空气后,接着被运输至炉窑主体1的加热段中。

73.步骤s3,炭化和冷却:装好混合料的坩埚a在辊道结构2的运输下依次经过整个加热段和冷却段,炉膛内每小时运输20个坩埚a,总载料量20*28.9=578.0kg,混合料先在加热段被加热至1300℃,发生炭化和气化,加热段运输时间为6小时,出炭率为99.1%,同时产生二氧化碳、水、碳氢化合物气体等,炭化物每小时产出量为:578.0kg*99.1%=572.8kg;混合料再接着在冷却段被冷却,冷却的过程如下:

74.混合料先经由冷却段前段的氮气流冷却至700℃,再经冷却段的水冷箱冷却至380℃,然后经过冷却段后段隔绝空气的位置进行风冷却至310℃,接着到达出口洗气室105,被通入的氮气冷却至50℃。

75.实施例4

76.参照实施例3,与实施例3的不同之处在于:

77.步骤s1,配料、装料:采用常规搅拌机将天然球形石墨或人造炭质中间体与高温改质沥青混合得到混合料,混合料比例为96:4;采用螺旋进料机将混合料加入坩埚a至加满,坩埚a体积为49.91l,载料量为29.4kg。

78.步骤s3,炭化和冷却:装好混合料的坩埚a在辊道结构2的运输下依次经过整个加热段和冷却段,炉膛内每小时运输20个坩埚a,总载料量20*29.4=588.0kg,混合料先在加热段被加热至1300℃,发生炭化和气化,加热段运输时间为6小时,出炭率为97.8%,同时产生二氧化碳、水、碳氢化合物气体等,炭化物每小时产出量为:588.0kg*97.8%=575.1kg;混合料再接着在冷却段被冷却,冷却的过程如下:

79.混合料先经由冷却段前段的氮气流冷却至700℃,再经冷却段的水冷箱冷却至380℃,然后经过冷却段后段隔绝空气的位置进行风冷却至310℃,接着到达出口洗气室105,被通入的氮气冷却至50℃。

80.实施例5

81.参照实施例3,与实施例3的不同之处在于:

82.步骤s1,配料、装料:采用常规搅拌机将天然球形石墨或人造炭质中间体与高温改质沥青混合得到混合料,混合料比例为98:2;采用螺旋进料机将混合料加入坩埚a至加满,坩埚a体积为49.91l,载料量为28.4kg。

83.步骤s3,炭化和冷却:装好混合料的坩埚a在辊道结构2的运输下依次经过整个加热段和冷却段,炉膛内每小时运输20个坩埚a,总载料量20*28.4=568.0kg,混合料先在加热段被加热至1300℃,发生炭化和气化,加热段运输时间为6小时,出炭率为98.5%,同时产生二氧化碳、水、碳氢化合物气体等,炭化物每小时产出量为:588.0kg*98.5%=559.5kg;混合料再接着在冷却段被冷却,冷却的过程如下:

84.混合料先经由冷却段前段的氮气流冷却至700℃,再经冷却段的水冷箱冷却至380℃,然后经过冷却段后段隔绝空气的位置进行风冷却至310℃,接着到达出口洗气室105,被通入的氮气冷却至50℃。

85.除上述实施例之外,本发明还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本发明的保护范围之内。

86.为了让本领域普通技术人员更方便地理解本发明相对于现有技术的改进之处,本发明的一些附图和描述已经被简化,并且为了清楚起见,本技术文件还省略了一些其他元素,本领域普通技术人员应该意识到这些省略的元素也可构成本发明的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。