1.本发明属于新能源汽车热管理技术领域,具体涉及电机主动降效加热控制方法、装置、设备、车辆及存储介质。

背景技术:

2.新能源汽车需要使用动力电池作为其动力来源,而动力电池由于自身材料特性,其充放电性能以及寿命受到温度的影响很大,尤其低温对电池的充放电性能及寿命影响尤为突出。电池在低温环境中工作时,由于电池材料活性很低,电池充电效率降低导致充电速度慢,电池放电效率降低导致车辆加速性能变弱,电池续驶里程也会大打折扣。目前要解决电池低温问题除了优化电池材料以外就是进行电池加热。

3.中国专利cn2021107657368公开了电动汽车电池加热方法、电子设备及存储介质,利用电动汽车具有的电驱动系统,生成对电池系统自发热需要的振荡电流,通过电池系统的内阻,产生欧姆热,从内部加热电池系统的方法。通过电池系统的内阻,产生欧姆热,让电池自身发热的方法。加热速度慢,充电速度也慢,对车辆在低温环境下的优化效果不佳。

技术实现要素:

4.本发明的目的是:旨在提供电机主动降效加热控制方法、装置、设备、车辆及存储介质,在不增加产品成本,借用现有的硬件资源的前提下,只通过软件算法的升级,控制电机主动降效对电池进行加热,提高电池材料在低温环境下的活性,降低低温环境对整车性能的影响。为实现上述技术目的,本发明采用的技术方案如下:

5.第一方面,本技术实施例提供了一种电机主动降效加热控制方法,应用于电机主动降效加热控制设备,所述设备包括热管理模块、电机以及整车控制器,所述整车控制器用于在当电机热量不足以满足整车电池热量需求时,控制电机在不降低电机的输出扭矩的前提下,通过降低其电能转化为动能的效率,将部分电能转化为热能,从而达到对电池进行加热,保持电池材料活性,降低低温环境对整车性能的影响,所述方法包括:

6.所述热管理模块采集整车的加热需求功率、整车的余热回收功率以及水温;

7.根据预设算法,进行比较判断,根据判断结果,向所述整车控制器发送主动降效功能标志位;

8.根据所述主动降效功能标志位,判断是否需要进行主动降效加热,所述整车控制器控制电机执行相应操作。

9.结合第一方面,在一些可选的实施方式中,所述热管理模块采集整车的加热需求功率、整车的余热回收功率以及水温,并进行比较判断,根据判断结果,向所述整车控制器发送主动降效功能标志位,包括:

10.将所述整车加热需求功率与所述余热回收功率进行比较,所述水温与预设的第一温度进行比较;

11.当所述整车加热需求功率超过所述余热回收功率,且所述水温低于预设的第一温

度时,向所述整车控控制器发送主动降效功能标志位为第一示数;

12.或者,当所述整车加热需求功率不超过所述余热回收功率时,向所述整车控控制器发送主动降效功能标志位为第二示数;

13.或者,当所述水温不低于预设的第一温度时,向所述整车控控制器发送主动降效功能标志位为第二示数。

14.结合第一方面,在一些可选的实施方式中,根据所述主动降效功能标志位,判断是否需要进行主动降效加热,所述整车控制器控制电机执行相应操作,包括:

15.当所述主动降效功能标志位为第一示数时,判断需要进行主动降效加热,所述整车控制器控制电机执行主动降效功能;

16.当所述主动降效功能标志位为第二示数时,判断不需要进行主动降效加热,所述整车控制器控制电机正常工作。

17.结合第一方面,在一些可选的实施方式中,所述整车控制器控制电机执行主动降效功能,包括:

18.所述整车控制器控制电机进行电机map切换,将电机正常效率map切换为电机主动降效map,并向电机发出实时的最大输出扭矩限值vcutoipumaxtq。

19.结合第一方面,在一些可选的实施方式中,所述最大输出扭矩限值vcutoipumaxtq,包括:

20.所述整车控制器采集电机的实时转速motspd、动力电池电转低压直流电控制器的实际功率dcacactpwr以及预设的电池最大长时可用功率bcumaxavlpwr,进行计算得出所述整车控制器分配给电机最大扭矩vcutoipuadmaxtq:

21.vcutoipuadmaxtq=(bcumaxavlpwr-dcacactpwr)*9550/motspd

22.所述整车控制器采集电机的最大允许扭矩ipumaxtq,根据预设的电机外特性表获得电机的外特性扭矩outchatq,所述最大输出扭矩限值vcutoipumaxtq为电机的最大允许扭矩ipumaxtq、电机的外特性扭矩outchatq以及分配给电机最大扭矩vcutoipuadmaxtq中的最小值。

23.结合第一方面,在一些可选的实施方式中,所述整车控制器对整车进行热管理,所述热管理模块向所述整车控制器发送实际消耗功率tmstovcuactpwr以及请求热管理使用功率tmstovcureqpwr,所述整车控制器根据整车能量管理优先级和请求热管理使用功率tmstovcureqpwr向所述热管理模块发送热管理允许功率vcutoipuallpwr;

24.所述电机进入主动降效加热功能之后,所述热管理模块实时向所述电机发送需求功率tmstoipureqpwr,且所述需求功率tmstoipureqpwr小于所述热管理允许功率vcutoipuallpwr。

25.结合第一方面,在一些可选的实施方式中,所述电机根据所述热管理模块发出的实时功率请求,采用矢量控制的方法,通过控制所述电机的电压id和电流iq两个矢量的大小和方向来实现对扭矩的控制;

26.在id-iq坐标系下存在恒扭矩曲线,当所述电机工作在在该曲线上的电流点时,输出的扭矩不变,但效率会发生变化;通过标定电机在同一扭矩下的不同电流点,可以实现电机的主动降效功能;

27.所述电机的执行扭矩motacttq不超过所述整车控制器发送的最大输出扭矩限值

vcutoipumaxtq。

28.第二方面,本技术实施例还提供一种电机主动降效加热控制装置,应用于电机主动降效加热控制设备,所述设备包括热管理模块、电机以及整车控制器,所述整车控制器用于在当电机热量不足以满足整车电池热量需求时,控制电机在不降低电机的输出扭矩的前提下,通过降低其电能转化为动能的效率,将部分电能转化为热能,从而达到对电池进行加热,保持电池材料活性,降低低温环境对整车性能的影响,所述装置包括:

29.采集单元:用于采集整车运行过程中的整车的加热需求功率、整车的余热回收功率、水温、电机的实时转速motspd和需求功率tmstoipureqpwr等数据。

30.处理单元:用于在整车运行过程中判断是否需要进入主动降效加热功能;在电机进入主动降效加热功能之后,对采集到的数据进行分析处理,控制所述电机在主动降效加热的状态下运行。

31.第三方面,本技术实施例还提供一种电机主动降效加热控制设备,包括热管理模块、电机、整车控制器及存储器,所述整车控制器用于在当电机热量不足以满足整车电池热量需求时,控制电机在不降低电机的输出扭矩的前提下,通过降低其电能转化为动能的效率,将部分电能转化为热能,从而达到对电池进行加热,保持电池材料活性,降低低温环境对整车性能的影响,所述存储器内存储计算机程序,当所述计算机程序被所述车身控制器或所述自动驾驶控制器执行时,使得所述制动设备执行上述的方法。

32.第四方面,本技术实施例还提供一种车辆,所述车辆包括车辆本体及上述的电机主动降效加热控制设备,所述电机主动降效加热控制设备设置于所述车辆上。

33.第五方面,本技术实施例还提供一种计算机可读存储介质,所述计算机可读存储介质中存储有计算机程序,当所述计算机程序在计算机上运行时,使得所述计算机执行上述的方法。

34.采用上述技术方案的发明,具有如下优点:

35.通过对整车的加热需求功率、余热回收功率以及水温进行监测比较,在水温过低且余热回收功率不足以支持整车的加热需求时,整车控制器控制电机进入主动降效加热功能,使电机在恒扭矩状态下,调节电机的电压和电流,降低电能转化为动能的效率,将减少的动能转化为热能,在不增加产品成本,借用现有的硬件资源的前提下,只通过软件算法的升级,控制电机主动降效对电池进行加热,提高电池材料在低温环境下的活性,降低低温环境对整车性能的影响。

附图说明

36.本发明可以通过附图给出的非限定性实施例进一步说明;

37.图1为本技术实施例提供的电机主动降效加热控制设备的框图;

38.图2为本技术实施例提供的电机主动降效加热控制设备的技术架构示意图;

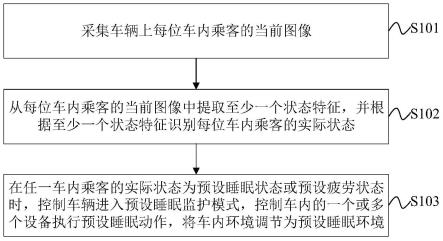

39.图3为本技术实施例提供的电机主动降效加热控方法的流程示意图;

40.图4为本技术实施例提供的主动降效加热控制方法的降效前后map示意图;

41.图5为本技术实施例提供的主动降效加热控制方法的id-iq控制恒扭矩曲线图;

42.图6为本技术实施例提供的主动降效加热控制装置的框图。

43.主要元件符号说明如下:

44.图标:10-电机主动降效加热控制设备;11-电机;12-整车控制器;13-热管理模块;200-电机主动降效加热控制装置;210-采集单元;220-处理单元。

具体实施方式

45.以下将结合附图和具体实施例对本发明进行详细说明,需要说明的是,在附图或说明书描述中,相似或相同的部分都使用相同的图号,附图中未绘示或描述的实现方式,为所属技术领域中普通技术人员所知的形式。另外,实施例中提到的方向用语,例如“上”、“下”、“顶”、“底”、“左”、“右”、“前”、“后”等,仅是参考附图的方向,并非用来限制本发明的保护范围。

46.如图1至图2所示,本技术实施例提供一种电机主动降效加热控制设备10,电机主动降效加热控制设备10包括热管理模块13、电机11、整车控制器12及存储模块,所述整车控制器12用于在当电机11热量不足以满足整车电池热量需求时,控制电机11在不降低电机11的输出扭矩的前提下,通过降低其电能转化为动能的效率,达到多产生热能的效果。

47.在低温环境中,电池材料活性降低,不利于车辆的正常行驶,热管理模块13中包括有若干传感器,采集整车的加热需求功率、余热回收功率以及车内的冷却系统中的水温,在同时满足整车的加热需求功率大于预热回收功率且水温低于预设的第一温度时,整车控制器12控制电机11进入主动降效功能进行加热。电机11主动降效加热的过程中,整车控制器12实时控制电机11的输出扭矩,使电机11在恒扭矩下改变电机11的电流iq和电压id,降低其电能转化为动能的效率,将部分电能转化为热能,从而达到对电池进行加热,保持电池材料活性,降低低温环境对整车性能的影响。

48.存储模块内存储计算机程序,当计算机程序被热管理模块13或整车控制器12执行时,使得电机主动降效加热控制设备10能够执行下述电机主动降效加热控制方法中的相应步骤。

49.如图3所示,本技术还提供一种电机主动降效加热控制方法,电机主动降效加热控制方法可以包括一下步骤:

50.步骤110:所述热管理模块13采集整车的加热需求功率、整车的余热回收功率以及水温;

51.步骤120:根据预设算法,进行比较判断,根据判断结果,向所述整车控制器12发送主动降效功能标志位;

52.步骤130:根据所述主动降效功能标志位,判断是否需要进行主动降效加热,所述整车控制器12控制电机11执行相应操作。

53.在上述实施方式中,新能源汽车在低温环境下行驶时,热管理模块13收集整车的加热需求功率、整车的余热回收功率以及冷却系统内的水温,进行比较。判定整车的热能不足,需要加热时,整车控制器12控制电机11进入主动降效功能,将部分电能转化为热能进行加热。

54.作为一种可选的实施方式,所述热管理模块13采集整车的加热需求功率、整车的余热回收功率以及水温,并进行比较判断,根据判断结果,向所述整车控制器12发送主动降效功能标志位,包括:

55.将所述整车加热需求功率与所述余热回收功率进行比较,所述水温与预设的第一

温度进行比较;

56.当所述整车加热需求功率超过所述余热回收功率,且所述水温低于预设的第一温度时,向所述整车控控制器发送主动降效功能标志位为第一示数;

57.或者,当所述整车加热需求功率不超过所述余热回收功率时,向所述整车控控制器发送主动降效功能标志位为第二示数;

58.或者,当所述水温不低于预设的第一温度时,向所述整车控控制器发送主动降效功能标志位为第二示数。

59.可以理解地,所述整车加热需求功率不超过余热回收功率时,回收的余热足够满足整车的热量需求,不需要进入主动降效加热;水温不低于预设的第一温度时,可以通过水温进行加热,不需要进入主动降效加热;只有同时满足整车加热需求功率超过余热回收功率,且水温低于预设的第一温度时,整车的热量不足,需要进行主动降效加热。

60.作为一种可选的实施方式,根据所述主动降效功能标志位,判断是否需要进行主动降效加热,所述整车控制器12控制电机11执行相应操作,包括:

61.当所述主动降效功能标志位为第一示数时,判断需要进行主动降效加热,所述整车控制器12控制电机11执行主动降效功能;

62.当所述主动降效功能标志位为第二示数时,判断不需要进行主动降效加热,所述整车控制器12控制电机11正常工作。

63.在本实施例中,主动降效功能标志位为第一示数时,整车的热量不足,整车控制器12控制电机11执行主动降效功能;主动降效功能标志位为第二示数时,可以满足整车的热量需求,整车控制器12控制电机11正常工作。

64.如图4所示,作为一种可选的实施方式,所述整车控制器12控制电机11执行主动降效功能,包括:

65.所述整车控制器12控制电机11进行电机11map切换,将电机11正常效率map切换为电机11主动降效map,并向电机11发出实时的最大输出扭矩限值vcutoipumaxtq。

66.在本实施例中,map为根据电机11的转速和功率所对应的效率表。电机11进入主动降效功能之后,由正常效率切换为电机11主动降效下的效率,整车控制器12限制电机11的实时最大输出扭矩,防止电池过放。

67.可以理解地,在切换过程中需要对最大输出扭矩限值vcutoipumaxtq进行驾驶性处理,即电机11的输出扭矩快速波动,通过整车控制器12限制电机11的输出扭矩的波动范围,避免切换过程中的驾驶性问题。

68.作为一种可选的实施方式,所述最大输出扭矩限值vcutoipumaxtq,包括:

69.所述整车控制器12采集电机11的实时转速motspd、动力电池电转低压直流电控制器的实际功率dcacactpwr以及预设的电池最大长时可用功率bcumaxavlpwr,进行计算得出所述整车控制器12分配给电机11最大扭矩vcutoipuadmaxtq:

70.所述整车控制器12采集电机11的最大允许扭矩ipumaxtq,根据预设的电机11外特性表获得电机11的外特性扭矩outchatq,所述最大输出扭矩限值vcutoipumaxtq为电机11的最大允许扭矩ipumaxtq、电机11的外特性扭矩outchatq以及分配给电机11最大扭矩vcutoipuadmaxtq中的最小值。

71.在本实施例中,电机11的最大输出扭矩限值vcutoipumaxtq为电机11的最大允许

扭矩ipumaxtq、电机11的外特性扭矩outchatq以及分配给电机11最大扭矩vcutoipuadmaxtq中的最小值,使电机11在保证整车正常运行的前提下运行。

72.作为一种可选的实施方式,所述整车控制器12对整车进行热管理,所述热管理模块13向所述整车控制器12发送实际消耗功率tmstovcuactpwr以及请求热管理使用功率tmstovcureqpwr,所述整车控制器12根据整车能量管理优先级和请求热管理使用功率tmstovcureqpwr向所述热管理模块13发送热管理允许功率vcutoipuallpwr;

73.所述电机11进入主动降效加热功能之后,所述热管理模块13实时向所述电机11发送需求功率tmstoipureqpwr,且所述需求功率tmstoipureqpwr小于所述热管理允许功率vcutoipuallpwr。

74.可以理解地,整车能量管理的优先级为:(1)dcdc控制器(动力电池电转低压直流电控制器)功率;(2)车辆加速功率;(3)热管理系统安全性功率;(4)dcac控制器(动力电池电转220v外放电控制器)功率;(5)热管理系统舒适性(空调、加热器)功率。其中,主动降效加热属于热管理系统安全性功率,在满足新能源汽车正常行驶的前提下,待前两级的功率分配完之后,才会向热管理模块13发送热管理允许功率vcutoipuallpwr。

75.在本实施例中,需求功率tmstoipureqpwr为保持电池材料活性的功率。正常情况下,需求功率tmstoipureqpwr小于热管理允许功率vcutoipuallpwr。如果需求功率超过超过热管理允许功率vcutoipuallpwr,此时整车控制器12向热管理模块13发送的需求功率tmstoipureqpwr为热管理允许功率vcutoipuallpwr。

76.如图5所示,作为一种可选的实施方式,所述电机11根据所述热管理模块13发出的实时功率请求,采用矢量控制的方法,通过控制所述电机11的电压id和电流iq两个矢量的大小和方向来实现对扭矩的控制;

77.在id-iq坐标系下存在恒扭矩曲线,当所述电机11工作在在该曲线上的电流点时,输出的扭矩不变,但效率会发生变化;通过标定电机11在同一扭矩下的不同电流点,可以实现电机11的主动降效功能;

78.所述电机11的执行扭矩motacttq不超过所述整车控制器12发送的最大输出扭矩限值vcutoipumaxtq。

79.在本实施例中,维持电机11在恒扭矩条件下,通过改变电机11的电流iq和电压id,满足整车正常行驶的前提下,降低电能转化为动能的效率,将富余的电能转化为热能,对电池进行加热,提高电池材料在低温环境下的活性,降低低温环境对整车性能的影响。

80.如图6所示,本技术还提供一种电机主动降效加热控制装置200,电机主动降效加热控制装置200包括至少一个可以软件或固件(firmware)的形式存储于存储模块中或固化在电机主动降效加热控制设备10的操作系统(operating system,os)中的软件功能模块。热管理模块13和整车控制器12用于执行存储模块中存储的可执行模块,例如电机主动降效加热控制装置200所包括的软件功能模块及计算机程序等。

81.电机主动降效加热控制装置200包括采集单元210和处理单元220,各单元具有的功能可以如下:

82.采集单元210:用于采集整车运行过程中的整车的加热需求功率、整车的余热回收功率、水温、电机11的实时转速motspd和需求功率tmstoipureqpwr等数据。

83.处理单元220:用于在整车运行过程中判断是否需要进入主动降效加热功能;在电

机11进入主动降效加热功能之后,对采集到的数据进行分析处理,控制所述电机11在主动降效加热的状态下运行。

84.在本实施例中,存储模块可以是,但不限于,随机存取存储器,只读存储器,可编程只读存储器,可擦除可编程只读存储器,电可擦除可编程只读存储器等。在本实施例中,存储模块可以用于存储第一制动控制器13和第二制动控制器14的工作状态、第一预设时长、第二预设时长等。当然,存储模块还可以用于存储程序,处理模块在接收到执行指令后,执行该程序。

85.可以理解的是,图1中所示的电机主动降效加热控制设备10结构仅为一种结构示意图,电机主动降效加热控制设备10还可以包括比图1所示更多的组件。图1中所示的各组件可以采用硬件、软件或其组合实现。

86.需要说明的是,所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述的电机主动降效加热控制设备10、电机主动降效加热控制装置200的具体工作过程,可以参考前述方法中的各步骤对应过程,在此不再过多赘述。

87.本技术实施例还提供一种车辆。车辆包括车辆本体及上述实施例所述的电机主动降效加热控制设备10。电机主动降效加热控制设备10部署在车辆本体上。电机主动降效加热控制设备10可以用于实现上述的电机主动降效加热控制方法,通过电机11主动降效功能进行加热,提高电池材料活性,减少新能源汽车在低温环境下的里程衰减,提高用户体验。

88.本技术实施例还提供一种计算机可读存储介质。计算机可读存储介质中存储有计算机程序,当计算机程序在计算机上运行时,使得计算机执行如上述实施例中所述的电机主动降效加热控制方法。

89.通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到本技术可以通过硬件实现,也可以借助软件加必要的通用硬件平台的方式来实现,基于这样的理解,本技术的技术方案可以以软件产品的形式体现出来,该软件产品可以存储在一个非易失性存储介质(可以是cd-rom,u盘,移动硬盘等)中,包括若干指令用以使得一台计算机设备(可以是个人计算机,或者网络设备等)执行本技术各个实施场景所述的方法。

90.综上所述,本技术实施例提供一种电机主动降效加热控制方法、装置、设备、车辆及存储介质。在本方案中,在同时满足整车的加热需求功率大于预热回收功率且水温低于预设的第一温度时,车内的供热不足。热管理模块13向整车控制器12发送的主动降效功能标志位为第一示数,整车控制器12控制电机11进入主动降效功能,使电机11在恒扭矩下改变电机11的电流和电压,降低电能转变为动能的效率,将部分电能转变为热能,对电池进行加热,提高电池材料在低温环境下的活性,降低低温环境对整车性能的影响。。

91.在本技术所提供的实施例中,应该理解到,所揭露的装置、系统和方法,也可以通过其它的方式实现。以上所描述的装置、系统和方法实施例仅仅是示意性的,例如,附图中的流程图和框图显示了根据本技术的多个实施例的系统、方法和计算机程序产品的可能实现的体系架构、功能和操作。在这点上,流程图或框图中的每个方框可以代表一个模块、程序段或代码的一部分,所述模块、程序段或代码的一部分包含一个或多个用于实现规定的逻辑功能的可执行指令。也要注意的是,框图和/或流程图中的每个方框、以及框图和/或流程图中的方框的组合,可以用执行规定的功能或动作的专用的基于硬件的系统来实现,或者可以用专用硬件与计算机指令的组合来实现。另外,在本技术各个实施例中的各功能模

块可以集成在一起形成一个独立的部分,也可以是各个模块单独存在,也可以两个或两个以上模块集成形成一个独立的部分。

92.以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。