1.本发明涉及厨房用具技术领域,特别是涉及一种灶具。

背景技术:

2.一般双环火燃烧器采用双通道结构,即双引射管结构,通过对引射管的独立控制实现单环火燃烧和双环火燃烧,但双通道结构较为复杂,生产成本较高。

技术实现要素:

3.本发明的实施例提供一种灶具,可以实现单环火燃烧和双环火燃烧,解决了双环火燃烧器结构复杂,生产成本较高的问题。

4.为达到上述目的,本发明的实施例采用如下技术方案:

5.一种灶具,包括底座、炉头、引射管、分火器和火盖。炉头与底座相连,且具有预混腔。引射管与炉头相连,且具有引射腔,燃气与一次空气混合燃气进入引射管到达引射腔内,引射腔与预混腔连通,混合燃气从引射腔进入预混腔,在预混腔内充分混合。分火器与炉头相连,且具有燃气通道和进气口,进气口连通燃气通道和预混腔,混合燃气通过进气口由预混腔进入燃气通道,燃气通道具有至少一个出气口,混合燃气从出气口排出。

6.火盖与分火器相连,且顶部设有第一火孔和第二火孔,火盖和分火器之间形成有第一燃气腔、第二燃气腔和连通口。第一燃气腔围绕出气口一周,出气口与第一燃气腔连通,混合燃气由出气口进入第一燃气腔,第一火孔与第一燃气腔连通,以使第一燃气腔内的混合燃气能够通过第一火孔喷出进行燃烧形成火焰。第二燃气腔围绕第一燃气腔一周,第二火孔与第二燃气腔连通,以使第二燃气腔内的混合燃气能够通过第二火孔喷出进行燃烧形成火焰。连通口连通第一燃气腔和第二燃气腔,以使第一燃气腔内的混合燃气进入第二燃气腔,并且第二燃气腔内的混合燃气能够通过第二火孔喷出进行燃烧形成火焰。出气口位于连通口的上方,以保证混合燃气优先进入第一燃气腔,并通过第一火孔喷出燃烧,防止混合燃气直接通过连通口进入第二燃气腔。

7.这样一来,从出气口排出的混合燃气进入第一燃气腔内,第一燃气腔内的混合燃气通过连通口进入第二燃气腔,第一燃气腔内的混合燃气从第一部分上的第一火孔喷出,且与二次空气混合燃烧形成内环火焰,第二燃气腔内的混合燃气从第二部分上的第二火孔喷出,且与二次空气混合燃烧形成外环火焰。应理解,当混合燃气压力和燃气量相对较小时,此时只有内环火焰存在,称此时为单环火燃烧;当混合燃气压力和燃气量相对较大时,此时内环火焰和外环火焰同时存在,称此时为双环火燃烧。

8.具体地,本技术的灶具为双环火燃烧时:混合燃气以较高的压力和燃气量状态进入引射管的引射腔中,燃气的流动将外部一次空气引射到引射管的引射腔中,引射腔中的燃气和一次空气初步混合形成混合燃气,混合燃气进入预混腔内,并在预混腔中充分混合和稳定混合燃气的压力,预混腔中的混合燃气由进气口进入分火器。混合燃气通过燃气通道由出气口进入第一燃气腔中,并在第一火孔喷出进行燃烧形成火焰。混合燃气填充第一

燃气腔后,沿连通口进入第二燃气腔,并通过第二火孔喷出进行燃烧形成火焰。

9.本技术的灶具为单环火燃烧时:混合燃气以适中的压力和燃气量状态进入引射管的引射腔中,燃气的流动将外部一次空气引射到引射管的引射腔中,引射腔中的燃气和一次空气初步混合形成混合燃气,混合燃气进入预混腔内,并在预混腔中充分混合和稳定混合燃气的压力,预混腔中的混合燃气由进气口进入分火器。混合燃气通过燃气通道由出气口进入第一燃气腔中,并在第一火孔喷出进行燃烧形成火焰。混合燃气填充第一燃气腔后,全部混合燃气都通过第一火孔喷出燃烧,无多余混合燃气进入第二燃气腔。

10.由上述可知,本技术实施例提供的灶具,可以实现单环火燃烧和双环火燃烧,解决了双环火燃烧器结构复杂,生产成本较高的问题。

11.在一些实施例中,出气口的开口朝上,且位于第一燃气腔内,有利于混合燃气优先进入第一燃气腔的上部,以使混合燃气优先进入第一燃气腔内。

12.在一些实施例中,分火器包括分气盘和燃气罩,分气盘与炉头相连,燃气罩与分气盘相连,燃气罩与分气盘之间形成燃气通道,进气口连通燃气通道和预混腔,混合燃气从预混腔进入燃气通道内,进气口开设在分气盘上,出气口开设在燃气罩上,混合燃气从出气口排出。

13.在一些实施例中,火盖包括盖板、第一围壁、第二围壁和第三围壁,第二围壁位于第一围壁和第三围壁之间,第一围壁、第二围壁和第三围壁中的每一者位于盖板下方,且与盖板相连;第一围壁与燃气罩相连,第三围壁与分气盘相连,以使火盖与分气盘连接,第一燃气腔形成在盖板、第一围板、第二围板、燃气罩以及分气盘之间,第二燃气腔形成在盖板、第二围壁、第三围壁以及分气盘之间,连通口形成在第二围壁和分气盘之间,以连通第一燃气腔和第二燃气腔。

14.这样一来,第一燃气腔围绕出气口一周,混合燃气由出气口进入第一燃气腔,第一火孔与第一燃气腔连通,以使第一燃气腔内的混合燃气能够通过第一火孔喷出进行燃烧形成火焰,第二燃气腔围绕第一燃气腔一周,第二火孔与第二燃气腔连通,连通口连通第一燃气腔和第二燃气腔,以使第一燃气腔内的混合燃气进入第二燃气腔。

15.在一些实施例中,盖板包括第一部分和第二部分,第二部分围绕第一部分一周,且与第一部分相连,第一部分沿第二部分的边缘延伸一周,第一围壁与第一部分远离第二部分的一端相连,第三围壁与第二部分远离第一部分的一端相连,第二围壁与第一部分和第二部分中的至少一者相连。

16.这样一来,从出气口排出的混合燃气进入第一燃气腔内,第一燃气腔内的混合燃气通过连通口进入第二燃气腔,第一燃气腔内的混合燃气从第一部分上的第一火孔喷出,且与二次空气混合燃烧形成内环火焰,第二燃气腔内的混合燃气从第二部分上的第二火孔喷出,且与二次空气混合燃烧形成外环火焰。

17.在一些实施例中,第一火孔设于第二部分上,且贯穿第二部分,第一火孔邻近第一围壁设置;第二火孔设于第一部分上,且贯穿第一部分,第一部分的上端设有第一凸出部,第二火孔设在第一凸出部上。

18.在一些实施例中,燃气罩包括围成出气口的第一挡板、第二挡板、第三挡板和第四挡板,第一挡板和第二挡板间隔设置,第三挡板和第四挡板间隔设置,第一挡板和第二挡板均连接在第三挡板和第四挡板之间。第二挡板位于第一挡板邻近第一围壁的一侧,第一挡

板的上端面高于第二挡板的上端面,第二挡板与盖板的第二部分之间具有间隙。这样一来,混合燃气受第二挡板阻挡,优先从第二挡板上端进入第二挡板与盖板的第二部分之间的间隙,以使燃气通道内的混合燃气优先通过第一火孔。

19.在一些实施例中,第三挡板的上端面和第四挡板的上端面均低于第二挡板的上端面。这样一来,混合燃气通过第三档板和第四挡板与第二部分之间的间隙优先向燃气通道两侧的第一燃气腔区域进行供气,后通过第二挡板与第二部分之间的间隙进入燃气通道上方的第一燃气腔区域进行供气,保证第一燃气腔内的混合燃气的压力更稳定,分布更均匀。

20.在一些实施例中,分火器设有贯穿其的空气通道,空气通道分布于燃气罩两侧,二次空气沿空气通道流动,能够增加火盖附近空气量,从而有利于增加火孔周围的二次空气量,以使混合燃气充分燃烧。

21.在一些实施例中,灶具还包括进气管和旋塞阀,进气管的一端与所述引射管连通。旋塞阀包括阀体、阀芯、阀杆、调节内芯、滚珠和滚珠弹簧。

22.阀体形成有阀腔、调节腔、进口和出口,进口连通阀腔和燃气源,出口连通阀腔和进气管的另一端。阀芯可转动地设在阀腔内。阀杆与阀芯和调节内芯均固定连接,且在第一位置和第二位置之间可转动,阀杆由第一位置转动到第二位置的过程中,阀芯的开度逐渐减小。调节内芯可转动地设在调节腔内,调节内芯和调节腔的内壁之间形成有运动通道。调节内芯具有导向孔,滚珠弹簧配合在导向孔内,滚珠可转动地与导向孔配合,且滚珠的转动轴线与阀杆的转动轴线平行,滚珠的一部分位于导向孔内,且挤压滚珠弹簧,滚珠的另一部分位于运动通道内,且与调节腔的内壁抵接;调节腔的内壁设有朝向调节内芯凸出的第二凸出部,第二凸出部具有凸弧面,第二凸出部位于运动通道内,且位于第一位置和第二位置之间。这样一来,单环火燃烧与双环火燃烧得到区分。

附图说明

23.附图用来提供对本发明技术方案的进一步理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本发明的技术方案,并不构成对本发明技术方案的限制。

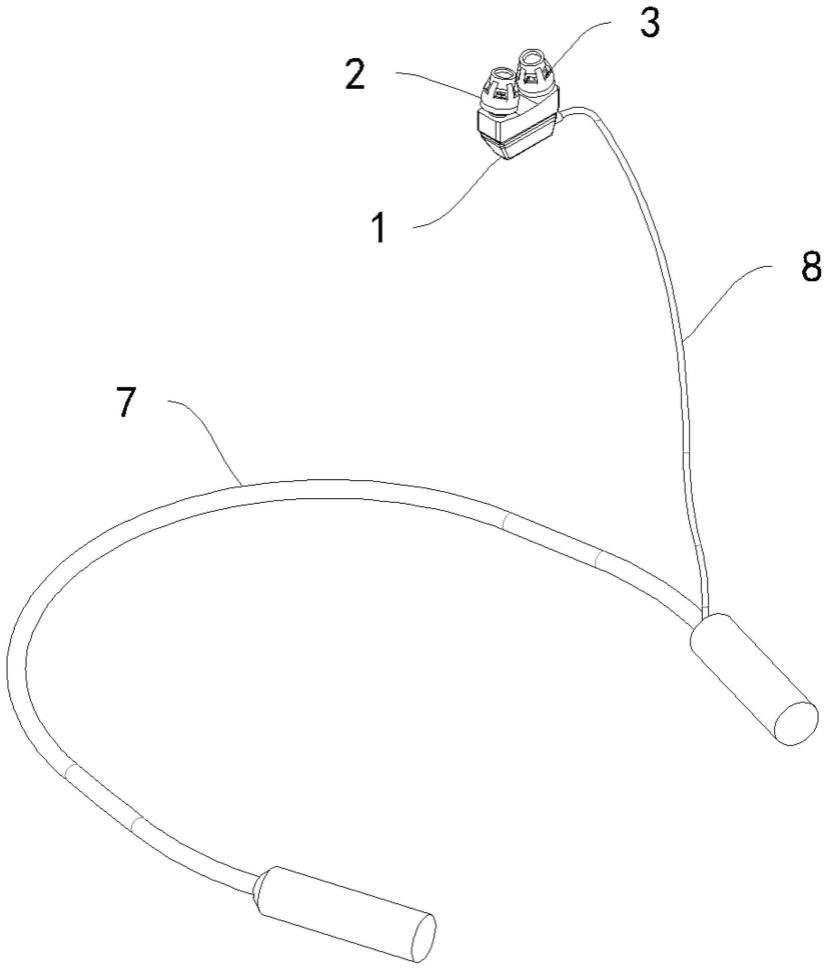

24.图1为申请实施例提供的一种灶具的结构示意图。

25.图2为图1中a-a剖面示意图。

26.图3为图1中b-b剖面示意图。

27.图4为申请实施例提供的一种火盖和分火器连接时的结构示意图。

28.图5为图4中c-c剖面示意图。

29.图6为图4中d-d剖面示意图。

30.图7为本技术实施例提供的一种火盖的结构示意图之一。

31.图8为本技术实施例提供的一种火盖的结构示意图之二。

32.图9为本技术实施例提供的一种分火器的结构示意图之一。

33.图10为图5中e处的局部结构示意图。

34.图11为本技术实施例提供的一种分火器的结构示意图之二。

35.图12为图11中f-f剖面示意图。

36.图13为图11中g-g剖面示意图。

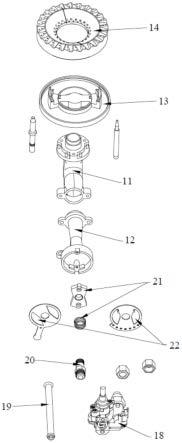

37.图14为本技术实施例提供的一种灶具的爆炸图。

38.图15为本技术实施例提供的一种旋塞阀的结构示意图。

39.图16为图2中h处的局部结构示意图

40.图17为图15中i-i剖面示意图之一,阀杆处于第一位置时。

41.图18为图15中i-i剖面示意图之二,阀杆处于第二位置时。

42.图19为本技术实施例提供的一种火盖的结构示意图之三。

43.图20为本技术实施例提供的一种火盖的结构示意图之四。

44.图21为图19中j-j剖面示意图。

45.图22为图20中k-k剖面示意图。

46.图23为图20中l-l剖面示意图。

47.图24为本技术实施例提供的一种火盖的结构示意图之五。

48.图25为图20中m-m剖面示意图。

49.附图标记:

50.灶具1;底座10;

51.炉头11;预混腔110;

52.引射管12;引射腔120;

53.分火器13;分气盘130;进气口1300;燃气罩131;出气口132;第一挡板1320;第二挡板1321;第三挡板1322;第四挡板1323;燃气通道133;空气通道134;第二定位部135;

54.火盖14;第一火孔140;第一主火孔1400;第一辅助火孔1401;第二火孔141;第二主火孔1410;第二辅助火孔1411;盖板142;第一部分1420;第二部分1421;第一围壁143;第二围壁144;第三围壁145;槽体146;第一定位部147;第一凸出部148;

55.第一燃气腔15;第二燃气腔16;连通口17;

56.旋塞阀18;阀体1800;阀芯1801;阀杆1802;调节内芯1803;运动通道1804;滚珠1805;滚珠弹簧1806;导向孔1807;第二凸出部1808;凸弧面1809;调节腔1810;

57.进气管19;喷嘴20;固定件21;风孔22。

具体实施方式

58.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

59.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

60.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

61.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接。对于本领

域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。另外,在对管线进行描述时,本技术中所用“相连”、“连接”则具有进行导通的意义。具体意义需结合上下文进行理解。

62.在本技术实施例中,“示例性的”或者“例如”等词用于表示作例子、例证或说明。本技术实施例中被描述为“示例性的”或者“例如”的任何实施例或设计方案不应被解释为比其它实施例或设计方案更优选或更具优势。确切而言,使用“示例性的”或者“例如”等词旨在以具体方式呈现相关概念。

63.灶具在工作时,燃气从进气管进入灶具内,经过燃气阀的调节进入引射管中,同时混合一部分空气(这部分空气称之为一次空气),这些混合气体进入分火器后从分火器的火孔中喷出同时被点火装置点燃形成火焰(燃烧时所需的空气称之为二次空气),这些火焰被用来加热置于锅支架上的炊具。

64.一般双环火燃烧器采用双通道结构,即双引射管结构,通过对引射管的独立控制实现单环火燃烧和双环火燃烧,但双通道结构较为复杂、生产成本较高。

65.为实现单环火燃烧和双环火燃烧,解决双环火燃烧器结构复杂,生产成本较高的问题,本技术的实施例提供一种灶具,下面参考附图描述本技术的灶具。

66.如图1所示,本技术的实施例提供一种灶具1,如图2所示,该灶具1包括底座(图中未示出)、炉头11、引射管12、分火器13和火盖14。炉头11与底座10相连,且具有预混腔110。引射管12与炉头11相连,且具有引射腔120,引射腔120与预混腔110连通,燃气与一次空气由引射腔120进入预混腔110,且在预混腔110内充分混合成混合燃气。

67.如图3和图4所示,分火器13具有燃气通道133和进气口1300,分火器13包括分气盘130和燃气罩131,分气盘130与炉头11相连,以使分火器13与炉头11相连,燃气罩131与分气盘130相连,燃气罩131与分气盘130之间形成燃气通道133,进气口1300开设在分气盘130上,进气口1300连通燃气通道133和预混腔110,混合燃气从预混腔110进入燃气通道133内,出气口132开设在燃气罩131上,混合燃气从出气口132排出。火盖14与分火器13相连,且顶部设有第一火孔140和第二火孔141,火盖14和分火器13之间形成有第一燃气腔15、第二燃气腔16和连通口17。

68.在此基础上,如图5和图6所示,火盖14包括盖板142、第一围壁143、第二围壁144和第三围壁145,第二围壁144位于第一围壁143和第三围壁145之间,第一围壁143、第二围壁144和第三围壁145中的每一者位于盖板142下方,且与盖板142相连。参考图7和图8,第一围壁143与燃气罩131相连,第三围壁145与分气盘130相连,以使火盖14与分气盘130连接,第一燃气腔15形成在盖板142、第一围壁143、第二围壁144、燃气罩131以及分气盘130之间,第二燃气腔16形成在盖板142、第二围壁144、第三围壁145以及分气盘130之间,连通口17形成在第二围壁144和分气盘130之间,以连通第一燃气腔15和第二燃气腔16。

69.这样一来,第一燃气腔15围绕出气口132一周,出气口132与第一燃气腔连通15,燃气通道133中的混合燃气由出气口132进入第一燃气腔15,第一火孔140与第一燃气腔15连通,以使第一燃气腔15内的混合燃气能够通过第一火孔140喷出进行燃烧形成火焰,第二燃气腔16围绕第一燃气腔15一周,第二火孔141与第二燃气腔16连通,以使第二燃气腔16内的混合燃气能够通过第二火孔141喷出。连通口17连通第一燃气腔15和第二燃气腔16,以使第一燃气腔15内的混合燃气进入第二燃气腔16。

70.进一步地,如图7和图8所示,盖板142包括第一部分1420和第二部分1421,第二部分1421围绕第一部分1420一周,且与第一部分1420相连,第一部分1420沿第二部分1421的边缘延伸一周,第一围壁143与第一部分1420远离第一部分1420的一端相连,第三围壁145与第一部分1420远离第一部分1420的一端相连,第二围壁144与第一部分1420相连。

71.需要说明的是,第二围壁144也可与第二部分1421相连,或者,第二围壁144与第一部分1420和第二部分1421均相连。

72.这样一来,从出气口132排出的混合燃气进入第一燃气腔15内,第一燃气腔15内的混合燃气通过连通口17进入第二燃气腔16,第一燃气腔15内的混合燃气从第一部分1420上的第一火孔140喷出,且与二次空气混合燃烧形成内环火焰,第二燃气腔16内的混合燃气从第二部分1421上的第二火孔141喷出,且与二次空气混合燃烧形成外环火焰。当混合燃气压力和燃气量相对较小时,此时只有内环火焰存在,称此时为单环火燃烧;当混合燃气压力和燃气量相对较大时,此时内环火焰和外环火焰同时存在,称此时为双环火燃烧。

73.在此基础上,如图7所示,火盖14上还设置有槽体146,槽体146邻近第一围壁143设置,在第一火孔140处火焰燃烧后,槽体146辅助引燃第二火孔141处的混合燃气。

74.为方便火盖14与分火器13连接,如图8和图9所示,火盖14设有第一定位部147,第一定位部147为设置在火盖上的凹槽,第一定位部147邻近第一围壁143设置,且位于第一围壁143远离第三围壁145的一侧,分火器13设有第二定位部135,第二定位部135设于燃气罩131上,且第二定位部135为与第一定位部147对应设置的凸起,第一定位部147与第二定位部135配合,凸起卡接在凹槽内,以使火盖14与分火器13连接,从而火盖14与分火器13的连接更加方便、快捷。

75.在一些实施例中,如图9所示,燃气罩131包括围成出气口132的第一挡板1320、第二挡板1321、第三挡板1322和第四挡板1323,第一挡板1320和第二挡板1321间隔设置,第三挡板1322和第四挡板1323间隔设置,第一挡板1320和第二挡板1321均连接在第三挡板1322和第四挡板1323之间。如图10所示,第二挡板1321位于第一挡板1320邻近第一围壁143的一侧。如图11和图12所示,第一挡板1320的上端面高于第二挡板1321的上端面,即,第一挡板1320的上端面与分气盘130底部的距离l3大于第二挡板1321与分气盘130底部的距离l1。第二挡板1321与盖板142的第二部分1421之间具有间隙,以使混合燃气从出气口132进入第一燃气腔15。

76.这样一来,混合燃气受第二挡板1321阻挡,优先从第二挡板1321上端进入第二挡板1321与盖板142的第二部分1421之间的间隙,以使燃气通道133内的混合燃气优先通过第一火孔140。

77.需要说明的是,出气口132的开口朝上,出气口132与第一燃气腔15连通,且位于第一燃气腔15内,有利于混合燃气优先进入第一燃气腔15的上部,以使混合燃气优先进入第一燃气腔15内,且从第一火孔140喷出并燃烧。出气口132可以是圆形、扇形、方形、椭圆形等形状,本技术选择扇形(参考图9和图11)。

78.在此基础上,第三挡板1322的上端面和第四挡板1323的上端面均低于第二挡板1321的上端面。可以理解的是,第三挡板1322的上端面与分气盘130底部之间的距离与第四挡板1323的上端面与分气盘130底部之间的距离相同,有利于第一燃气腔15内混合燃气的压力稳定。(参考图12)

79.第三档板的上端面和第四挡板1323的上端面与分气盘130底部之间的距离l1均小于第二挡板1321的上端面与分气盘130底部之间的距离l2。

80.这样一来,混合燃气通过第三挡板1322与第二部分1421之间的间隙以及第四挡板1323与第二部分1421之间的间隙优先向燃气通道133两侧的第一燃气腔15区域进行供气,后通过第二挡板1321与第二部分1421之间的间隙进入燃气通道133上方的第一燃气腔15区域进行供气,保证第一燃气腔15内的混合燃气的压力更稳定,分布更均匀。

81.进一步地,如图13所示,连通口17的高度受第一火孔140位置限制,第一火孔140的根部距离分气盘130的高度l5大于连通口17的高度l4。这样一来,保证第一燃气腔15内的混合燃气优先通过第一火孔140向外界喷出燃烧,多余的混合燃气再从第一燃气腔15进入第二燃气腔16,最后进入连通口17,防止从出气口132排出的混合燃气直接进入第二燃气腔16。

82.具体地,当燃气以适中的压力和燃气量状态进入引射管12的引射腔120中,燃气的流动将外部一次空气引射到引射管12的引射腔120中,引射腔120中的燃气和一次空气初步混合形成混合燃气,混合燃气进入预混腔110内,并在预混腔110中充分混合和稳定混合燃气的压力,预混腔110中的混合燃气由进气口1300进入分火器13。混合燃气通过燃气通道133由出气口132进入第一燃气腔15中,通过第一火孔140燃烧带来的燃烧吸力,把混合燃气吸出第一火孔140与二次空气混合进行燃烧。因第一火孔140的根部距离分气盘130的高度l5大于连通口17的高度l4,保证混合燃气优先通过第一火孔140,而不是通过连通口17进入第二燃气腔16。应理解,此时进入第二稳压腔的混合燃气压力和燃气量不足以支撑第二火孔141燃烧,也就是说,此时为单环火燃烧。

83.燃气以较高的压力和燃气量状态进入引射管12的引射腔120中,燃气的流动将外部一次空气引射到引射管12的引射腔120中,引射腔120中的燃气和一次空气初步混合形成混合燃气,混合燃气进入预混腔110内,并在预混腔110中充分混合和稳定混合燃气的压力,预混腔110中的混合燃气由进气口1300进入分火器13。混合燃气通过燃气通道133由出气口132进入第一燃气腔15中,通过第一火孔140燃烧带来的燃烧吸力,把第一燃气腔15内的混合燃气吸出火孔进行燃烧。此时混合燃气较多,多余的混合燃气通过连通口17进入第二燃气腔16,混合燃气通过第二火孔141与二次空气混合进行燃烧,此时为双环火燃烧。

84.在一些实施例中,参考图11,分火器13还设有贯穿分火器13本身的空气通道134,空气通道134分布于燃气罩131两侧,二次空气沿空气通道134流动,能够增加火盖14附近空气量,从而有利于增加火孔周围的二次空气量,以使混合燃气充分燃烧。

85.本技术的单环火燃烧和双环火燃烧的区分在于:混合燃气压力和燃气量较大,多余的混合燃气通过连通口17进入第二燃气腔16,混合燃气通过第二火孔141进行燃烧。混合燃气在输送过程中会有临界状态:混合燃气压力和燃气量处于临界,多余的少量混合燃气通过连通口17进入第二燃气腔16,但不足以支持混合燃气通过第二火孔141燃烧的状态。

86.为了避免混合燃气没有从第二火孔141喷出进行燃烧,而是扩散到空气中,如图14所示,灶具1还包括旋塞阀18和进气管19。其中,旋塞阀18用于连通燃气源,且能够调节燃气的流量。进气管19的一端与所述引射管12连通。

87.如图15、图16和图17所示,旋塞阀18包括阀体1800、阀芯1801、阀杆1802、调节内芯1803、滚珠1805和滚珠弹簧1806。

88.参考图16和图17,阀体1800形成有阀腔(图中未示出)、调节腔1810、进口18000和出口18001,进口连通阀腔和燃气源,以使燃气能够从出口进入阀腔,出口连通阀腔和进气管19的另一端,以使阀腔内的燃气能够从出口进入进气管19。

89.参考图17和图18,阀芯1801可转动地设在阀腔内,阀杆1802与阀芯1801固定连接,且在第一位置m和第二位置n之间可转动,阀杆1802由第一位置m转动到第二位置n的过程中,阀芯1801随阀杆1802转动由第一位置m转动到第二位置n,阀芯1801的开度逐渐增大,以增加通入的燃气量。

90.调节内芯1803和调节腔1810的内壁之间形成有运动通道1804,调节内芯1803具有导向孔1807,滚珠弹簧1806配合在导向孔1807内,滚珠1805可转动地与导向孔1807配合,滚珠1805的一部分位于导向孔1807内,且挤压滚珠弹簧1806,滚珠1805的另一部分位于运动通道1804内,且与调节腔1810的内壁抵接,滚珠1805能够随调节内芯1803的转动而沿着运动通道1804转动。

91.调节内芯1803可转动地设在调节腔1810内,阀杆1802与调节内芯1803固定连接,且在第一位置m和第二位置n之间可转动,调节内芯1803随阀杆1802转动由第一位置m转动到第二位置n,滚珠1805的转动轴线与阀杆1802的转动轴线平行,滚珠1805随阀杆1802转动由第一位置m转动到第二位置n。

92.调节腔1810的内壁设有朝向调节内芯1803凸出的第二凸出部1808,第二凸出部1808位于运动通道1804内,且位于第一位置m和第二位置n之间。当滚珠1805运动至第二凸出部1808时,第二凸出部1808挤压滚珠1805,第二凸出部1808具有凸弧面1809,第二凸出部1808挤压滚珠1805,从而滚珠1805挤压弹簧,以使滚珠1805无法第二凸出部1808停留,滚珠1805会继续向第一位置m或者第二位置n运动。

93.在滚珠1805运动至第一位置m时,阀杆1802没有转动,此时没有燃气通入旋塞阀18内,没有火焰形成;

94.在滚珠运动至第二位置n时,阀芯1801随阀杆1802转动由第一位置m转动到第二位置n,阀芯1801的开度最大,此时通入的燃气量最大,混合燃气在第一火孔140和第二火孔141处以最大功率燃烧;

95.调节内芯1803随阀杆1802转动使滚珠1805沿运动通道1804运动至第二凸出部1808,滚珠1805与第二凸出部1808抵接,由于滚珠弹簧1806的弹力挤压作用,不能在第二凸出部1808处停留,可以继续向第二位置n运动,或者,向第一位置m运动。但此时燃气量不足以支撑混合燃气在第二火孔141处燃烧,此时为单环火燃烧。

96.具体地,转动阀杆1802,燃气通入,滚珠1805沿运动通道1804由第一位置m向第二位置n运动,当滚珠1805与第二凸出部1808刚接触时,此时为第一火孔140处以最大功率燃烧,滚珠1805沿运动通道向第二位置n继续运动时,先经过第二凸出部1808处,滚珠1805与第二凸出部1808接触时,此时少量混合燃气通过连通口17进入第二燃气腔16,但燃气量不足以支持混合燃气通过第二火孔141燃烧的状态,此时仍为单环火燃烧;当滚珠1805运动至第二凸出部1808的边缘位置时,即,滚珠1805刚离开第二凸出部1808继续向第二位置n运动时,此时第一火孔处140处以最大功率燃烧,且多余的混合燃气能够在第二火孔141处燃烧,即,由单环火燃烧转为双环火燃烧,滚珠1805沿运动通道1804继续运动至第二位置n时,第一火孔140处和第二火孔141处均以最大功率燃烧。

97.这样一来,单环火燃烧与双环火燃烧得到区分。

98.需要说明的是,燃气经旋塞阀18加压和控制流量后进入进气管19,进气管19的一端设有喷嘴20,引射管12与进气管19连接的一端设有固定件21,引射管12形成有引射腔120以及与引射腔120连通的风孔22,风孔22邻近进气管19设置,且通过固定件21被固定于引射管12上,进气管19与引射管12相连,进气管19的另一端与旋塞阀18相连。

99.这样一来,混合燃气经旋塞阀18加压和控制流量后进入进气管19,混合燃气通过进气管19在喷嘴20处积聚,加压后的高速燃气流从喷嘴孔200喷射进入引射管12中,高压高速燃气流引动外部一次空气从风孔22流入引射管12。通过引射管12的燃气和一次空气在引射腔120和预混腔110中充分混合,由分气盘130进气口1300进入分火器13。混合燃气通过由燃气通道133进入第一燃气腔15中。混合燃气在第一燃气腔15中沿着第二部分1421由上至下充满第一燃气腔15,并在第一主火孔1400、第一辅助火孔1401喷出进行燃烧形成内环火焰。当混合燃气较多时,混合燃气填充第一燃气腔15后,沿连通口17进入第二燃气腔16,并通过第二辅助火孔1411和第二主火孔1410喷出进行燃烧形成外环火焰。

100.常见燃气灶具1的火孔生成的火焰通常对锅底加热形成一个加热圈,中心部位没有火焰加热造成锅底加热不均匀;且灶具1处于单环火燃烧状态时火焰向外散发,部分热量随烟气向外散失,导致加热效率变低。

101.为解决上述问题,如图19所示,第一火孔140还包括第一主火孔1400和第一辅助火孔1401,第一主火孔1400和第一辅助火孔1401均设于第一部分1420上,且贯穿第一部分1420,第一辅助火孔1401相对邻近第一围壁143设置,第一主火孔1400相对远离第一围壁143设置。

102.火孔个数是影响火焰燃烧效果的主要因素,主要与火盖内径d1(参考图19)和第一主火孔直径d2(参考图21)有关,火盖内径d1越大火孔数量越多、越小火孔数量越多。火盖内径d2为20~100mm,本技术选择40mm,第一主火孔直径d2为1.0~3.2mm,本技术选择2.5mm;第一辅助火孔直径d3(参考图22)为0.5~2.5mm,本技术选择1.5mm。第一主火孔1400的个数为12~72个,第一辅助火孔1401的个数为12~72个,根据本技术的火盖内径d1和第一主火孔直径d2,本技术选择将第一主火孔1400和第一辅助火孔1401的数量均设置为24个。并且,第一主火孔和1400第一辅助火孔1401均以火盖14的中心为中心呈规律性排列。

103.在此基础上,参考图20和图21,第一火孔140斜向对内设置,且与竖直和水平方向呈一定角度。具体地,第一主火孔1400与竖直方向夹角a为30~75

°

,本技术选择50

°

;第一主火孔1400与水平方向夹角b为0~45

°

(参考图19),本技术选择30

°

;第一辅助火孔1401与竖直方向夹角c为15~60

°

(参考图22),本技术选择35

°

。

104.进一步地,第一部分1420与竖直方向夹角d为40~90

°

(参考图22),本技术选择60

°

。

105.这样一来,第一火孔140处的火焰向内顺时针旋转燃烧,火焰均匀铺满锅底,由中心向外延伸,可以防止热量随烟气向外散失,同时第一火孔140在燃烧过程中会向第一部分1420辐射热量,第一部分1420呈圆盘形,会聚拢热量,这样燃烧形态会有聚能效果,增大燃气燃烧的热效率。

106.为节省材料,并减少火焰加热材料造成的热量损失,如图19和图20所示,第二火孔141包括第二主火孔1410和第二辅助火孔1411,第二主火孔1410和第二辅助火孔1411均设

于第二部分1421上,且贯穿第二部分1421。火盖外径d4为60~160mm,本技术选择90mm;第二主火孔直径d5(参考图23)为1.0~3.2mm,本技术选择2.5mm;第二辅助火孔直径d6(参考图23)为1.0~3.0mm,本技术选择2.0mm。第二主火孔1410的个数为12~120个,第二辅助火孔1411的个数为12~240个,根据本技术的火盖外径d4和第二主火孔直径d5,本技术选择将第二主火孔1410和第二辅助火孔1411的数量均设置为24个。并且,第二出火孔和第二辅助火孔1411均以火盖14的中心为中心呈规律性排列。

107.在此基础上,第二火孔141斜向对外设置,且与竖直和水平方向呈一定角度。具体地,第二主火孔1410和第二辅助火孔1411与水平方向的夹角e(参考图19)均为30~90

°

,本技术选择55

°

,第二主火孔1410和第二辅助火孔1411与竖直方向的夹角f(参考图23)均为0~60

°

,本技术选择30

°

。

108.进一步地,参考图24,第二部分1421的上端设有第一凸出部148,第二主火孔1410和第二辅助火孔1411均设在第一凸出部148上,第一凸出部148的数量为12~72个,第二主火孔1410与第一凸出部148的数量比值为:6:1.1,本技术选择1:1,第二主火孔1410与第一凸出部148的数量比值为:6:1.1,本技术选择1:1,即,第二主火孔1410与第二辅助火孔1411的数量均为24个,

109.这样一来,这样的外环火焰为向外逆时针旋转燃烧,火焰由内环火焰边缘向外延伸均匀布满锅底。同时第二主火孔1410和第二辅助火孔1411处在第一凸出部148上,在保证第二主火孔1410和第二辅助火孔1411的火孔深度的要求下,降低火盖14顶壁厚度l5(参考图25),可以节省较多的材料,并减少火焰加热材料造成的热量损失。

110.在本说明书的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

111.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何在本技术揭露的技术范围内的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。