1.本发明涉及一种应力松弛与蠕变性能关联的方法,属于新材料领域中为发展新材料而进行测试相关活动,是一种利用应力松弛试验时间短、蠕变信息多、试样损耗少的特点来快速而大量转化为蠕变性能的方法,利用该方法可以打破传统方法获得蠕变性能耗时长、耗材大的局限,实现快速获得蠕变性能并进行服役性能的评价工作。

背景技术:

2.蠕变是所有材料在高温服役过程中性能衰退乃至失效的重要因素。最小蠕变速率作为蠕变性能的关键性能之一,通常用来评价有边界条件制约部件的服役寿命。

3.通常,服役材料的最小蠕变速率采用蠕变试验的方法来获得。然而,由于蠕变试验是一种恒温、恒应力的测试方法,一方面导致试料耗量较大:单个试验只获得单个最小蠕变速率数据的特点决定了较为精确的性能评估分析需要有大量的蠕变试验支持,耗费大量的试验材料;另一方面导致试验总时间非常长:要想获得有效的最小蠕变速率数据,单个蠕变试验需要执行较长的时间,必要的单个低应力蠕变试验就可达到数据千小时甚至数万小时。虽然人们发明的相对较多的方法来缓解这一方法在人力和物力上的消耗,但直至目前为此,相关的方法仍然存在着时间长、材料需要量大等缺点。这些缺点制约着人们对材料蠕变性能的快速认知,进而降低新材料的研发以及应用速度。因此,迫切需要一种快速且准确的性能预测评估方法。

4.基于此,提出了本发明一种应力松弛与蠕变性能相互关联的方法,通过利用在短时间内获得应力松弛数据,结合特定的模型转化为最小蠕变速率,从而快速对材料蠕变性能进行评价。

技术实现要素:

5.本发明解决了现有的蠕变性能数据获得时间长、耗费试样多的缺点,提出利用短时的应力松弛试验来快速的获得大量应力松弛性能数据,通过构建的蠕变性能转化模型,从而快速而大量的得到蠕变性能的方法。

6.本发明采用的技术方案如下:

7.一种松弛与蠕变性能关联方法,包括以下步骤:

8.第一步:开展高温松弛试验,获得温度-应力-蠕变松弛速率对应数据

9.a:从零部件或试料上截取并制备用于高温松弛试验的试样;

10.b:实施规定温度的高温松弛试验:将试样加热至规定温度并保持温度不变,规定温度在400℃~1200℃内,温度保持时间在0.5h~10h内。达到保温时间后,以1.0

×

10-6

/s~1.0

×

10-2

/s应变速率平稳地加载到规定应变,规定应变在0.1%~10.0%内。达到规定应变后,保持规定应变恒定不变3h~200h;

11.c:记录第一步b过程中应力σ与时间t的对应关系,该记录应保证明确地绘出应力松弛曲线;

12.d:根据第一步b和第一步c方法,实施其它规定温度的高温松弛试验,规定温度的范围为400℃~1200℃,获得其它规定温度t

srt

下的应力松弛曲线;

13.e:根据在第一步c和第一步d中获得的应力松弛曲线,即应力σ与时间t的对应关系,采用公式(1)计算应力变化速率与应力关系数据;

[0014][0015]

f:根据在第一步e中计算得到的应力变化速率与应力关系,采用公式(2)计算不同试验温度和试验应力下的高温松弛蠕变速率获得温度-应力-蠕变松弛速率三者之间的相互对应数据,即公式(2)中,e为规定温度下的弹性模量;

[0016][0017]

第二步:开展高温蠕变试验,获得最小蠕变速率数据

[0018]

a:从零部件或试料上截取并制备用于蠕变试验的试样;

[0019]

b:实施高温蠕变试验:将试样加热至规定温度并保温,温度保持时间在0.5h~10h;达到保温时间后,以5mpa~20mpa/s应力速率平稳地施加规定应力;达到规定应力后,保持规定应力恒定不变直至时间达到蠕变第二阶段末期及以后,结束该试验;

[0020]

c:记录第二步b所示试验过程中应变ε与试验时间t的对应关系,该记录应保证明确地绘出蠕变曲线;

[0021]

d:采用第二步c中获得的蠕变曲线计算蠕变伸长率,获取该规定温度/应力下的最小蠕变速率

[0022]

e:参照第二步b~第二步d,实施其它规定温度或其它规定应力的高温蠕变试验,获得其它规定温度tc和其它规定应力σ下的最小蠕变速率其中,其它规定温度范围为400℃~1200℃,其它规定应力的范围为10mpa~1000mpa;

[0023]

f:通过第一步a~第一步e,获得不同的温度-应力-最小蠕变速率数据,即

[0024][0025]

第三步:数据处理,构建关联模型

[0026]

a:对于第一步中获得的采用公式进行处理。其中,c

srt

为常数,其取值意义在于使不同t

srt

下数据重叠的标准偏差最小;

[0027]

b:对于第二步中获得的采用进行处理。其中,cc为常数,其取值意义在于使不同tc下数据重叠的标准偏差最小;

[0028]

c:相同应力条件下,高温松弛蠕变速率与最小蠕变速率服从公式(3)所示的关系;

[0029][0030]

在公式(3)中,k为系数,sz为常数。

[0031]

d:当cc=c

srt

时,公式(3)中k=1。进一步当tc=t

srt

时,公式(3)进一步为:

[0032]

[0033]

其中,sz为常数,表示与相互转化参数。

[0034]

通过以上步骤,本发明获得了相同应力下高温松弛试验的松弛蠕变速率与高温蠕变试验的最小蠕变速率的关联模型,即公式(3),以及特殊条件应用模型,即公式(4)。通过本发明第一步,可以采用少量的试样在短时间内获得大量的温度-应力-蠕变松弛速率数据。通过本发明的第二步,可以采用少量的试样获得试验时间相对较短的温度-应力-最小蠕变速率数据。通过本发明第三步所示的公式(3)或公式(4)可以将第一步的大量温度-应力-蠕变松弛速率数据与第二步的少量温度-应力-最小蠕变速率数据相关联,将大量的蠕变松弛速率转化为最小蠕变速率,减少高温蠕变试验量和数据获得总时间。

[0035]

本发明的有益效果为:

[0036]

本发明的提出减少了现有蠕变性能获得方法在时间和试样上的损耗的方法,通过蠕变松弛速率与最小蠕变速率的关联模型可以将在短时间内就能获得的大量蠕变松弛速率转化为最小蠕变速率,用于高温材料蠕变性能的评估工作。该方法耗时短、耗材少,节约大量的人力和物力。

附图说明

[0037]

图1为不同温度下的应力松弛曲线

[0038]

图2为不同温度和应力下的应力松弛速率数据,即

[0039]

图3为850℃/450mpa条件下的蠕变曲线

[0040]

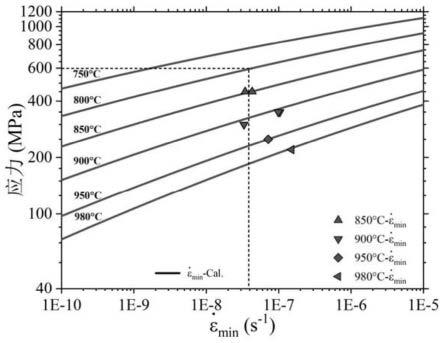

图4为不同温度和应力下的最小蠕变速率数据,即

[0041]

图5为σ与关系图;

[0042]

图6为应力松弛速率与最小蠕变速率的关系;

[0043]

图7为由应力松弛速率计算得到的最小蠕变速率。

具体实施方式

[0044]

本发明的提出缓解了传统蠕变试验获得数据耗时长、耗材大的问题。本发明基于短时间内可以获得大量蠕变信息的应力松弛试验,在分析了应力松弛速率与最小蠕变速率变化规律基础上,发明了应力松弛速率与传统蠕变性能的关联模型。下面结合一种镍基高温合金的应力松弛数据和蠕变性能对本发明的具体实施方式进行详细说明。

[0045]

第一步:开展高温松弛试验,获得温度-应力-蠕变松弛速率对应数据

[0046]

a:从零部件或试料上截取并制备用于高温松弛试验的试样;

[0047]

b:实施规定温度的高温松弛试验:试样加热至750℃后保温2h,然后以4.0

×

10-4

/s应变速率加载到2.0%应变,之后保持2.0%应变恒定不变24h。

[0048]

c:记录第一步b过程中应力σ与时间t的对应关系,绘出应力松弛曲线;

[0049]

d:根据第一步b和第一步c方法,实施其它规定温度的高温松弛试验:试样加热至800℃、850℃、900℃、950℃或980℃后保温2h,然后以4.0

×

10-4

/s应变速率加载到2.0%应变,之后保持2.0%应变恒定不变24h,期间记录应力σ与时间t的对应关系,绘出应力松弛曲线。750℃~980℃下的应力松弛曲线如图1所示。可以看到,750℃下的应力松弛曲线起始于一个相对较高的应力,但随着试验时间的增加,应力不断降低,表现为典型的应力松弛特

征。另外,注意到随着试验温度增高,相同试验时间下的应力减小,表现为应力松弛曲线不断下移。

[0050]

e:根据在第一步c和第一步d中获得的应力松弛曲线,即应力σ与时间t的对应关系,采用公式计算应力变化速率

[0051]

f:根据在第一步e中计算得到的750℃、800℃、850℃、900℃、950℃和980℃条件下应力变化速率与应力关系以及各温度下的弹性模量e,采用公式计算各温度下的蠕变松弛速率获得关系图,结果如图2所示。可以看到,蠕变松弛速率随着应力不断降低,但温度具有增加蠕变松弛速率的作用。

[0052]

第二步:开展高温蠕变试验,获得最小蠕变速率数据

[0053]

a:从零部件或试料上截取并制备用于蠕变试验的试样;

[0054]

b:实施高温蠕变试验:将试样加热至850℃并保温2h后,以10mpa/s应力速率平稳地施加450mpa应力,然后保持力值恒定不变直至试样断裂并结束试验;

[0055]

c:记录第二步b所示试验过程中应变ε与试验时间t的对应关系,其蠕变曲线如图3所示。图3中,蠕变曲线分为三个阶段,第一阶段、第二阶段和第三阶段,本发明中的蠕变曲线可执行至第二阶段末期以上即可。

[0056]

d:采用第二步c中获得的蠕变曲线计算蠕变伸长率,获取该规定温度/应力下的最小蠕变速率

[0057]

e:参照第二步b~第二步d,实施900℃、950℃和980℃条件下不同应力的高温蠕变试验,获得其它规定温度tc和其它规定应力σ下的最小蠕变速率

[0058]

f:通过第一步a~第一步e,获得温度-应力-最小蠕变速率三者之间的相互对应数据,即结果如图4所示。图4中,不同温度和应力下的最小蠕变速率存在差异,即使相同温度和应力条件下重复试验的最小蠕变速率也存在一定的数据分散性。

[0059]

第三步:数据处理,构建关联模型

[0060]

a:对于在第一步中获得的如图2所示的采用公式采用公式进行处理。当不同数据重叠的标准偏差最小时,c

srt

取值为-49。构建σ与关系图,结果如图5所示。图5中,不同温度下的蠕变松弛速率重叠在一起形成一条数据带,可以采用主曲线代表该数据带进行后续的分析。

[0061]

b:对于第二步中获得的如图4所示的采用进行处理。当不同数据重叠的标准偏差最小时,cc取值为-49;

[0062]

c:根据公式绘制相同应力下的和关系图,其中c

srt

=cc=-49,结果如图6所示,可以看到实心数据点呈现良好的线性关系。

[0063]

d:根据图6拟合得到常数k和sz分别为k=1,sz=-1957,得到公式采用公式和第三步a中的主曲线计算不同温度和应力条件下的最小蠕变速率结果如图7所示。图7中

的实线为由图5中主曲线经由公式计算得到的实心点为试验得到的最小蠕变速率,两者之间具有很好的重合性。采用图7可以得到不同温度和不同应力条件下的最小蠕变速率,如,若想得到850℃/600mpa条件的最小蠕变速率,直接读取得到最小蠕变速率为4

×

10-8

s-1

,如图7中虚线所示。通过144h的应力松弛试验和7个蠕变试验相结合,为蠕变性能评估工作提供了大量的数据。本发明所耗费的时间成本和试料成本较传统蠕变性能评估方法大幅度降低。

[0064]

以上所述实施例仅表达本发明的实施方式,但并不能因此而理解为对本发明专利的范围的限制,应当指出,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。