1.本发明涉及复合材料耐压容器技术领域,具体涉及一种碳纤维缠绕硅烷化惰性金属气瓶及其制备方法和应用。

背景技术:

2.气体标准物质是具有准确量值的测量标准,是进行分析测试的“标尺”与“砝码”,是检测结果国际互认的核心和关键,也是我国《计量法》依法管理的计量器具,广泛应用于食品、环境、医药、钢铁等领域的校准检测中,在保障国民经济发展及民生安全等方面发挥着极其重要的作用。

3.气瓶作为气体标准物质的包装材料,气瓶的基体性质决定了气瓶与化学气体的兼容性。目前用于气体标准物质储运的气瓶主要有钢质气瓶、铝合金气瓶和复合材料气瓶。复合气瓶由于其轻质高强、抗疲劳性能好等优异性能已广泛用于各个领域。复合高压气瓶的发展开始于20世纪50年代,具有质量轻、高强度、高模量和可设计性强等特点,被广泛应用于航空航天、建筑、汽车、火箭等重要领域。经过多年坚持不懈的研究,已成功开发出ⅱ型金属内胆环向缠绕气瓶、ⅲ型金属内胆全缠绕气瓶、ⅳ型全复合材料气瓶。

4.然而,针对一些高活性物质,比如硫化氢或者多组分微痕量的vocs(挥发性有机物)气体标准物质或氢中气体标准物质,复合气瓶同金属气瓶一样,仍然存在明显的内壁吸附,吸附行为的发生不仅会破坏气瓶内标准气体组成和浓度的稳定性,而且会在自然环境下加快腐蚀速率,影响容器的使用寿命,严重制约了气体标准物质的量值传递。

技术实现要素:

5.本发明的目的是为了提供一种兼具轻便、爆破压力强、抗吸附性强、耐腐蚀性好的金属气瓶。

6.为了实现上述目的,本发明的第一方面提供一种碳纤维缠绕硅烷化惰性金属气瓶,所述金属气瓶包括惰性内胆,且所述惰性内胆的外表面上依次层叠设置有碳纤维增强层和玻璃纤维保护层;

7.所述惰性内胆为气瓶内胆经硅烷化惰性处理后得到的改性内胆;

8.所述碳纤维增强层中含有碳纤维和树脂i;

9.所述玻璃纤维保护层中含有玻璃纤维和树脂ii;

10.所述树脂i和所述树脂ii各自独立地选自环氧树脂、聚酰亚胺树脂、双马来酰亚胺树脂、聚醚醚酮树脂、氰酸脂树脂中的至少一种。

11.本发明的第二方面提供一种制备前述第一方面所述的金属气瓶的方法,包括:

12.s1:在保护气i存在下,应用气相沉积法将有机硅烷与气瓶内胆的内表面接触以进行第一表面处理,得到含有硅烷化惰性薄膜的内胆i;

13.s2:在保护气ii存在下,应用气相沉积法将反应气与所述内胆i进行第二表面处理,得到惰性内胆;所述反应气选自乙烯、丙烯、乙炔、丙二烯、乙基烷基醚、乙二醇中的至少

一种;

14.s3:将浸渍有树脂i的碳纤维缠绕在所述惰性内胆的外表面,得到金属气瓶i;

15.s4:将浸渍有树脂ii的玻璃纤维缠绕在所述金属气瓶i的外表面,得到金属气瓶ii;

16.s5:将所述金属气瓶ii依次进行固化处理和自紧处理,得到所述金属气瓶;

17.所述第一表面处理的压力比所述第二表面处理的压力大40-60pa。

18.本发明的第三方面提供前述第一方面所述的金属气瓶在气体标准物质或环境样品气体储存中的应用。

19.与现有技术相比,本发明提供的金属气瓶兼具轻便、抗吸附性强、耐腐蚀性好等特点,涂层与基材结合紧密,保持内壁的完整性和稳定性,避免由于内壁涂层材料的脱落而引起的标准气体稳定性发生变化,有效保证了气体标准物质量值传递的准确性。

附图说明

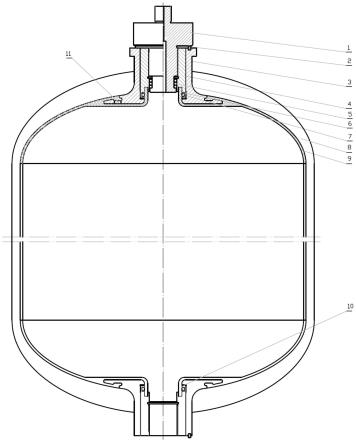

20.图1是金属气瓶结构示意图;

21.图2是处理前的气瓶内胆内表面图;

22.图3是采用实施例1提供的方法处理后的金属气瓶内表面图;

23.图4是采用实施例1提供的方法处理后的金属气瓶盛装vocs气体标准物质48h后的色谱分析图。

具体实施方式

24.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

25.本发明中,未作相反说明的情况下,所述室温或常温均表示25

±

2℃。

26.本发明中,未作相反说明的情况下,所述压力均为表压。

27.如前所述,本发明的第一方面提供了一种碳纤维缠绕硅烷化惰性金属气瓶,所述金属气瓶包括惰性内胆,且所述惰性内胆的外表面上依次层叠设置有碳纤维增强层和玻璃纤维保护层;

28.所述惰性内胆为气瓶内胆经硅烷化惰性处理后得到的改性内胆;

29.所述碳纤维增强层中含有碳纤维和树脂i;

30.所述玻璃纤维保护层中含有玻璃纤维和树脂ii;

31.所述树脂i和所述树脂ii各自独立地选自环氧树脂、聚酰亚胺树脂、双马来酰亚胺树脂、聚醚醚酮树脂、氰酸脂树脂中的至少一种。

32.更加优选地,所述树脂i和树脂ii均为环氧树脂。本发明的发明人发现在该优选条件下,本发明制备得到的金属气瓶更加轻便,爆破压力更强。

33.优选地,所述气瓶内胆的壁厚为1.5-3mm。

34.优选地,所述气瓶内胆的材质为铝合金或不锈钢。

35.优选地,所述碳纤维选自t-700、t-800、t-1000中的至少一种。

36.优选地,所述玻璃纤维为e-玻璃纤维和/或s-玻璃纤维。

37.优选情况下,在所述碳纤维增强层中,所述碳纤维和所述树脂i的含量重量比为1:0.1-0.6。

38.更加优选地,在所述碳纤维增强层中,所述碳纤维和所述树脂i的含量重量比为1:0.2-0.35。本发明的发明人发现在该优选条件下,本发明制备得到的金属气瓶更加轻便,爆破压力更强。

39.优选情况下,在所述玻璃纤维保护层中,所述玻璃纤维和所述树脂ii的含量重量比为1:0.1-0.6。

40.更加优选地,在所述碳纤维增强层中,所述碳纤维和所述树脂i的含量重量比为1:0.2-0.35。本发明的发明人发现在该优选条件下,本发明制备得到的金属气瓶更加轻便,爆破压力更强。

41.如前所述,本发明的第二方面提供了一种制备前述第一方面所述的金属气瓶的方法,包括:

42.s1:在保护气i存在下,应用气相沉积法将有机硅烷与气瓶内胆的内表面接触以进行第一表面处理,得到含有硅烷化惰性薄膜的内胆i;

43.s2:在保护气ii存在下,应用气相沉积法将反应气与所述内胆i进行第二表面处理,得到惰性内胆;所述反应气选自乙烯、丙烯、乙炔、丙二烯、乙基烷基醚、乙二醇中的至少一种;

44.s3:将浸渍有树脂i的碳纤维缠绕在所述惰性内胆的外表面,得到金属气瓶i;

45.s4:将浸渍有树脂ii的玻璃纤维缠绕在所述金属气瓶i的外表面,得到金属气瓶ii;

46.s5:将所述金属气瓶ii依次进行固化处理和自紧处理,得到所述金属气瓶;

47.所述第一表面处理的压力比所述第二表面处理的压力大40-60pa。本发明的发明人发现在该处理条件下,本发明制备得到的金属气瓶抗吸附性强、耐腐蚀性好。

48.在本发明中所述气相沉积法采用的设备为气相沉积炉,本发明对所述气相沉积炉的种类没有特别的要求,可以采用本领域已知的气相沉积炉,示例性地,本发明采用等离子体增强化学气相沉积炉。

49.优选情况下,该方法还包括:在进行步骤s1之前,先将所述气瓶内胆依次进行超声清洗、抛光处理、惰性气体溅射清洗,然后再将预处理后的所述气瓶内胆进行所述第一表面处理。

50.根据一种优选地具体实施方式,所述“先将所述气瓶内胆依次进行超声清洗、抛光处理、惰性气体溅射清洗”的方法包括:

51.ss1:将待处理的气瓶内胆与除油液进行第一超声清洗,得到除油气瓶内胆i;

52.ss2:将所述除油气瓶内胆i依次在有机溶剂i中进行第二超声清洗、在有机溶剂ii存在下进行第三超声清洗、在水浴条件下进行第四超声清洗,得到超声清洗气瓶内胆ii;

53.ss3:将所述超声清洗气瓶内胆ii与抛光液进行抛光处理,得到抛光气瓶内胆iii;

54.ss4:将所述抛光气瓶内胆iii进行惰性气体溅射清洗,得到预处理后的所述气瓶内胆。

55.优选地,在步骤ss1中,所述除油液为购自深圳市天跃新材料科技有限公司的碱性

除油液。

56.优选地,在步骤ss1中,所述第一超声清洗的条件至少满足:超声频率为16-32khz,温度为40-70℃,时间为10-20min。

57.优选地,在步骤ss2中,所述有机溶剂i为丙酮和/或四氯乙烯,所述有机溶剂ii为乙醇。

58.优选地,在步骤ss2中,所述第二超声处理的条件至少满足:超声频率为16-32khz,温度为40-70℃,时间为10-20min。

59.优选地,在步骤ss2中,所述第三超声处理的条件至少满足:超声频率为16-32khz,温度为40-70℃,时间为10-20min。

60.优选地,在步骤ss2中,所述第四超声处理的条件至少满足:超声频率为16-32khz,温度为40-70℃,时间为20-40min。

61.优选地,在步骤ss3中,所述抛光液中含有h2so4、h3po4、乙二醇、氢氟酸和水,且所述h2so4、所述h3po4、所述乙二醇、所述氢氟酸和所述水的用量质量比为30-50:300-500:200-300:5-20:50-120。

62.本发明中,未作相反说明的情况下,所述h2so4、所述h3po4、所述乙二醇和所述氢氟酸的用量均以干基进行计算。

63.优选地,在步骤ss3中,所述抛光处理采用电化学抛光法,且所述抛光处理的条件至少包括:电压为8-15v,温度为10-30℃,时间为5-10min,阴阳电极板之间的距离为30-40cm。

64.优选地,在步骤ss4中,所述惰性气体为氩气和/或氦气。

65.优选地,在步骤ss4中,所述溅射清洗的条件至少满足:压力为1-50pa,射频功率为1000-1500w,时间为30-60min。

66.本发明所述的方法还包括本领域已知的后处理手段,本领域技术人员可以根据实际需要进行选择,例如,将步骤ss2中所述的超声清洗气瓶内胆ii用去离子水清洗3-5次后,在60-80℃条件下干燥20-30h;将步骤ss3中所述的抛光气瓶内胆iii用去离子水清洗3-5次后,在40-60℃条件下干燥6-12h。本领域技术不应理解为对本发明的限制。

67.本发明中,在进行所述第一表面处理之前,还可以采用惰性气体对气相沉积炉中的沉积腔室清洗3-5次,并对沉积腔室依次进行抽真空处理和加热处理。其中,对沉积腔室抽真空直至真空度为5

×

10-3

至5

×

10-4

pa,并将沉积腔室加热至100-250℃,保持20-60min。

68.优选情况下,在步骤s1中,所述有机硅烷选自二甲基硅烷、三甲基硅烷、四甲基硅烷、一甲基氯硅烷、二甲基氯硅烷、三甲基氯硅烷、乙烯基硅烷中的至少一种。

69.更加优选地,所述有机硅烷选自三甲基硅烷、三甲基氯硅烷、乙烯基硅烷中的至少一种。本发明的发明人发现在该优选条件下,本发明制备得到的金属气瓶抗吸附性更强、耐腐蚀性更好。

70.优选地,在步骤s1中,所述第一表面处理的条件至少满足:压力为100-300pa,气体总流量为20-60ml/min,射频功率为100-800w,时间为0.5-3h。

71.更加优选地,所述第一表面处理的条件至少满足:压力为200-300pa,气体总流量为30-40ml/min,射频功率为200-400w,时间为1-3h。本发明的发明人发现在该优选条件下,本发明制备得到的金属气瓶抗吸附性更强、耐腐蚀性更好。

72.优选地,在步骤s1中,所述硅烷化惰性薄膜平均厚度为120-150nm。

73.更加优选地,在步骤s2中,所述反应气为乙烯和/或丙烯。

74.更加优选地,在步骤s2中,所述乙基烷基醚为乙基乙烯基醚。

75.需要说明的是,本发明可以利用饱和蒸气压原理将乙基烷基醚和乙二醇配成气体形式后作为反应气引入所述气相沉积炉中参与第二表面处理。

76.优选地,在步骤s2中,所述第二表面处理的条件至少满足:压力为100-300pa,气体总流量为20-60ml/min,射频功率为100-800w,时间为0.5-3h。

77.更加优选地,在步骤s2中,所述第二表面处理的条件至少满足:压力为100-160pa,气体总流量为20-30ml/min,射频功率为200-300w,时间为1-3h。本发明的发明人发现在该优选条件下,本发明制备得到的金属气瓶抗吸附性更强、耐腐蚀性更好。

78.在本发明中,第一表面处理的气体总流量指的是有机硅烷气体的流量,第二表面处理的气体总流量指的是所述反应气的流量。

79.在本发明中,所述保护气i和所述保护气ii各自独立地为氩气和/或氦气。

80.本发明对所述保护气i和所述保护气ii的气体流量没有特别的限制,本领域技术人员可以根据本领域已知的技术手段常规选择,本发明在此不再赘述,本领域技术人员不应理解为对本发明的限制。

81.根据一种优选地具体实施方式,在步骤s3中,所述将浸渍有树脂i的碳纤维缠绕在所述惰性内胆的外表面的操作包括:将浸渍有树脂i的碳纤维采用螺旋缠绕i和环向缠绕i交替缠绕的方式在所述惰性内胆的外表面进行5-15层的缠绕;所述螺旋缠绕i的角度为12-70

°

,所述环向缠绕i的角度为85-90

°

。

82.更加优选地,所述螺旋缠绕i的角度为50-70

°

,所述环向缠绕i的角度为88-90

°

。本发明的发明人发现在该优选条件下,本发明制备得到的金属气瓶更加轻便,爆破压力更强。

83.根据另一种优选地具体实施方式,在步骤s4中,所述将浸渍有树脂ii的玻璃纤维缠绕在所述金属气瓶i的外表面的操作包括:将浸渍有树脂ii的玻璃纤维采用螺旋缠绕ii的方式在所述金属气瓶i的外表面进行5-10层的缠绕;所述螺旋缠绕ii的角度为15-50

°

。

84.更加优选地,所述螺旋缠绕ii的角度为30-45

°

。本发明的发明人发现在该优选条件下,本发明制备得到的金属气瓶更加轻便,爆破压力更强。

85.根据一种优选地具体实施方式,在步骤s5中,所述固化处理的方法包括:

86.将所述金属气瓶ii依次在100-120℃条件下固化1-5h,在130-160℃条件下固化5-10h,在200-250℃条件下固化1-5h,在250-300℃条件下固化1-5h,所述固化处理的升温速率为1.5-2.5℃/min,得到固化气瓶。

87.本发明对固化处理结束后的降温方式及降温速率没有特别的限制,本领域技术人员可以根据本领域已知的技术手段进行选择,例如采用自然冷却至室温的方式进行降温。

88.根据另一种优选地具体实施方式,在步骤s5中,所述自紧处理的方法包括:

89.将固化处理后得到的所述固化气瓶从0mpa施加预紧压力至10-20mpa,保持24-48h,从预紧压力卸载至0mpa,保持0-12h,再次从0mpa施加载荷压力至20-40mpa,保持24-48h,得到所述金属气瓶。

90.在本发明中,所述金属气瓶的封头优选为球形封头或椭球形封头。

91.如前所述,本发明的第三方面提供了前述第一方面所述的金属气瓶在气体标准物

质或环境样品气体储存中的应用。

92.以下将通过实例对本发明进行详细描述。

93.以下实例中,在进行第一表面处理和第二表面处理之前,均利用真空抽气系统将气相沉积炉的沉积腔室抽真空至5

×

10-3

pa。

94.以下实例中,在进行第二表面处理后,关闭气相沉积炉气源、射频电源,待温度降至60℃以下后,采用惰性气体清洗沉积腔室3次后,再取出得到的惰性内胆。

95.以下实例中,在没有特别说明的情况下,使用的各种原料和仪器均为市售品。

96.除油液:ct-206b碱性除油液,购自深圳市天跃新材料科技有限公司;

97.以下实例中,抛光液中h2so4、h3po4、乙二醇、氢氟酸和水的用量质量比均为40:350:300:10:60;

98.有机溶剂i:丙酮;

99.有机溶剂ii:乙醇;

100.以下实例中,使用的保护气i、保护气ii和惰性气体均为氩气,反应气均为乙烯;

101.有机硅烷1:三甲基硅烷,购自四川中测标物科技有限公司;

102.有机硅烷2:一甲基氯硅烷,购自四川中测标物科技有限公司;

103.有机硅烷3:乙烯基硅烷,购自四川中测标物科技有限公司;

104.有机硅烷4:四甲基硅烷,购自四川中测标物科技有限公司;

105.碳纤维:t-700,购自江苏恒神股份有限公司;

106.玻璃纤维:e-玻璃纤维,购自威海拓展纤维股份公司;

107.树脂i和树脂ii均为环氧树脂(购自山东非金属材料研究所,牌号为wsse001);

108.树脂iii和树脂iv均为双马来酰亚胺树脂(购自中航工业复合材料技术中心,牌号为ht-280);

109.气瓶内胆:材质为铝合金,壁厚为2mm,购自辽宁奥斯福科技有限公司;

110.气相沉积炉:厂家上海皓月电炉技术有限公司,型号htf1200-2.5/20-2m-lv-pe;

111.以下实例中,所述气相色谱-质谱联用仪的参数条件为:

112.色谱柱:db-1,60m

×

250μm

×

1μm;

113.进样量:1ml,分流比为5:1;

114.进样口温度:200℃;

115.柱温箱:5℃(保持7min),以5℃/min的速率升至170℃,再以15℃/min的速率升至220℃(保持7min);

116.柱流量:1ml/min。

117.制备例1

118.ss1:在50℃下,将待处理的气瓶内胆置于除油液中超声清洗(超声频率为16khz)10min,得到除油气瓶内胆i;

119.ss2:将除油气瓶内胆i在有机溶剂i中超声清洗15min(超声频率为16khz,温度为50℃)、在有机溶剂ii中超声清洗15min(超声频率为16khz,温度为50℃),然后用去离子水清洗3次,最后在70℃的水浴中超声清洗(超声频率为16khz)30min,再用去离子水清洗5次后在60℃下烘干24h,得到超声清洗气瓶内胆ii;

120.ss3:将超声清洗气瓶内胆ii置于抛光液中,接通直流电源,在调节抛光电压为8v,

抛光液的温度为10℃,阴阳电极板之间的距离为40cm,抛光时间为6min的条件下进行抛光处理,然后去离子水清洗5次后,在40℃下干燥12h,得到抛光气瓶内胆iii;

121.ss4:将抛光气瓶内胆iii置入气相沉积炉的沉积腔室内,密闭腔室,使用惰性气体清洗5次沉积腔室,并对沉积腔室抽真空至5

×

10-3

pa,然后加热沉积腔室到200℃并稳定20min后,抽真空至5

×

10-3

pa,向沉积腔室内通入氩气,使腔体内压力保持为5pa,打开射频电源,调节射频功率为1200w,用氩离子溅射清洗抛光气瓶内胆iii的表面,清洗时间为30min;得到预处理后的气瓶内胆;命名为n1。

122.制备例2

123.ss1:在40℃下,将待处理的气瓶内胆置于除油液中超声清洗(超声频率为25khz)20min,得到除油气瓶内胆i;

124.ss2:将除油气瓶内胆i在有机溶剂i中超声清洗15min(超声频率为25khz,温度为40℃)、在有机溶剂ii中超声清洗15min(超声频率为25khz,温度为40℃),然后用去离子水清洗3次,最后在70℃的水浴中超声清洗(超声频率为25khz)30min,再用去离子水清洗5次后在70℃下烘干24h,得到超声清洗气瓶内胆ii;

125.ss3:将超声清洗气瓶内胆ii置于抛光液中,接通直流电源,在调节抛光电压为10v,抛光液的温度为20℃,阴阳电极板之间的距离为40cm,抛光时间为8min的条件下进行抛光处理,然后去离子水清洗5次后,在50℃下干燥10h,得到抛光气瓶内胆iii;

126.ss4:将抛光气瓶内胆iii置入气相沉积炉的沉积腔室内,密闭腔室,使用惰性气体清洗5次沉积腔室,并对沉积腔室抽真空至5

×

10-3

pa,然后加热沉积腔室到200℃并稳定30min后,抽真空至5

×

10-3

pa,向沉积腔室内通入氩气,使腔体内压力保持为5pa,打开射频电源,调节射频功率为1200w,用氩离子溅射清洗抛光气瓶内胆iii的表面,清洗时间为30min;得到预处理后的气瓶内胆;命名为n2。

127.制备例3

128.ss1:在60℃下,将待处理的气瓶内胆置于除油液中超声清洗(超声频率为32khz)10min,得到除油气瓶内胆i;

129.ss2:将除油气瓶内胆i在有机溶剂i中超声清洗15min(超声频率为32khz,温度为60℃)、在有机溶剂ii中超声清洗15min(超声频率为32khz,温度为60℃),然后用去离子水清洗3次,最后在70℃的水浴中超声清洗(超声频率为32khz)30min,再用去离子水清洗5次后在70℃下烘干24h,得到超声清洗气瓶内胆ii;

130.ss3:将超声清洗气瓶内胆ii置于抛光液中,接通直流电源,在调节抛光电压为12v,抛光液的温度为15℃,阴阳电极板之间的距离为40cm,抛光时间为8min的条件下进行抛光处理,然后去离子水清洗5次后,在40℃下干燥12h,得到抛光气瓶内胆iii;

131.ss4:将抛光气瓶内胆iii置入气相沉积炉的沉积腔室内,密闭腔室,使用惰性气体清洗5次沉积腔室,并对沉积腔室抽真空至5

×

10-3

pa,然后加热沉积腔室到200℃并稳定20min后,抽真空至5

×

10-3

pa,向沉积腔室内通入氩气,使腔体内压力保持为5pa,打开射频电源,调节射频功率为1200w,用氩离子溅射清洗抛光气瓶内胆iii的表面,清洗时间为30min;得到预处理后的气瓶内胆;命名为n3。

132.实施例1

133.s1:在保护气i存在下,将有机硅烷1与预处理后的气瓶内胆n1进行第一表面处理,

以使得所述有机硅烷1沉积于气瓶内胆的内表面,得到含有硅烷化惰性薄膜的内胆i;所述硅烷化惰性薄膜的平均厚度为150nm;

134.所述第一表面处理的条件为:压力为200pa,气体总流量为30ml/min,射频功率为300w,时间为1h;

135.s2:在保护气ii存在下,使得反应气与前述得到的含有硅烷化惰性薄膜的内胆i进行第二表面处理后,得到惰性内胆;

136.第二表面处理的条件为:压力为150pa,气体总流量为20ml/min,射频功率为300w,时间为1h;

137.s3:将浸渍有树脂i的碳纤维采用螺旋缠绕i和环向缠绕i交替缠绕的方式在惰性内胆的外表面进行5层的缠绕,得到金属气瓶i;

138.螺旋缠绕i的角度为60

°

,环向缠绕i的角度为90

°

;碳纤维和树脂i的用量重量比为1:0.2;

139.s4:将浸渍有树脂ii的玻璃纤维采用螺旋缠绕ii的方式在金属气瓶i的外表面进行5层的缠绕,得到金属气瓶ii;

140.螺旋缠绕ii的角度为37

°

;玻璃纤维和树脂ii的用量重量比为1:0.2;

141.s5:将所述金属气瓶ii依次在110℃条件下固化2h,在150℃条件下固化5h,在220℃条件下固化2h,在280℃条件下固化2h,所述固化处理的升温速率为2℃/min,得到固化气瓶;

142.将固化气瓶从0mpa施加预紧压力至10mpa,保持24h,从预紧压力卸载至0mpa,保持12h,再次从0mpa施加载荷压力至35mpa,保持48h,得到所述金属气瓶。

143.实施例2

144.s1:在保护气i存在下,将有机硅烷2与预处理后的气瓶内胆n2进行第一表面处理,以使得所述有机硅烷2沉积于气瓶内胆的内表面,得到含有硅烷化惰性薄膜的内胆i;所述硅烷化惰性薄膜的平均厚度为150nm;

145.所述第一表面处理的条件为:压力为200pa,气体总流量为30ml/min,射频功率为200w,时间为2h;

146.s2:在保护气ii存在下,使得反应气与前述得到的含有硅烷化惰性薄膜的内胆i进行第二表面处理后,得到惰性内胆;

147.第二表面处理的条件为:压力为160pa,气体总流量为20ml/min,射频功率为300w,时间为1.5h;

148.s3:将浸渍有树脂i的碳纤维采用螺旋缠绕i和环向缠绕i交替缠绕的方式在惰性内胆的外表面进行12层的缠绕,得到金属气瓶i;

149.螺旋缠绕i的角度为50

°

,环向缠绕i的角度为88

°

;碳纤维和树脂i的用量重量比为1:0.27;

150.s4:将浸渍有树脂ii的玻璃纤维采用螺旋缠绕ii的方式在金属气瓶i的外表面进行8层的缠绕,得到金属气瓶ii;

151.螺旋缠绕ii的角度为30

°

;玻璃纤维和所述树脂ii的用量重量比为1:0.27;

152.s5:将所述金属气瓶ii依次在100℃条件下固化1h,在130℃条件下固化8h,在200℃条件下固化2h,在250℃条件下固化1h,所述固化处理的升温速率为2℃/min,得到固化气

瓶;

153.将固化气瓶从0mpa施加预紧压力至15mpa,保持36h,从预紧压力卸载至0mpa,保持6h,再次从0mpa施加载荷压力至20mpa,保持36h,得到所述金属气瓶。

154.实施例3

155.s1:在保护气i存在下,将有机硅烷3与预处理后的气瓶内胆n3进行第一表面处理,以使得所述有机硅烷3沉积于气瓶内胆的内表面,得到含有硅烷化惰性薄膜的内胆i;所述硅烷化惰性薄膜的平均厚度为150nm;

156.所述第一表面处理的条件为:压力为200pa,气体总流量为30ml/min,射频功率为300w,时间为1h;

157.s2:在保护气ii存在下,使得反应气与前述得到的含有硅烷化惰性薄膜的内胆i进行第二表面处理后,得到惰性内胆;

158.第二表面处理的条件为:压力为140pa,气体总流量为20ml/min,射频功率为300w,时间为3h;

159.s3:将浸渍有树脂i的碳纤维采用螺旋缠绕i和环向缠绕i交替缠绕的方式在惰性内胆的外表面进行15层的缠绕,得到金属气瓶i;

160.螺旋缠绕i的角度为70

°

,环向缠绕i的角度为90

°

;碳纤维和树脂i的用量重量比为1:0.32;

161.s4:将浸渍有树脂ii的玻璃纤维采用螺旋缠绕ii的方式在金属气瓶i的外表面进行10层的缠绕,得到金属气瓶ii;

162.螺旋缠绕ii的角度为45

°

;玻璃纤维和所述树脂ii的用量重量比为1:0.32;

163.s5:将所述金属气瓶ii依次在120℃条件下固化5h,在160℃条件下固化10h,在250℃条件下固化2h,在300℃条件下固化5h,所述固化处理的升温速率为2℃/min,得到固化气瓶;

164.将固化气瓶从0mpa施加预紧压力至20mpa,保持48h,从预紧压力卸载至0mpa,紧接着再次从0mpa施加载荷压力至40mpa,保持24h,得到所述金属气瓶。

165.实施例4

166.本实施例按照与实施例1相似的流程进行,所不同的是:在本实施例中,步骤s1中的第一表面处理的条件为:压力为140pa,气体总流量为60ml/min,射频功率为800w,时间为0.5h;

167.步骤s2中的第二表面处理的条件为:压力为100pa,气体总流量为60ml/min,射频功率为800w,时间为0.5h;

168.制备得到金属气瓶。

169.实施例5

170.本实施例按照与实施例1相似的流程进行,所不同的是:将实施例1步骤s1中的有机硅烷1替换为有机硅烷4,其余用量及条件参数均保持不变;制备得到金属气瓶。

171.实施例6

172.本实施例按照与实施例1相似的流程进行,所不同的是:在本实施例中,步骤s3的螺旋缠绕i的角度为12

°

,所述环向缠绕i的角度为85

°

;

173.步骤s4的螺旋缠绕ii的角度为15

°

;

174.制备得到金属气瓶。

175.实施例7

176.本实施例按照与实施例1相似的流程进行,所不同的是:将实施例1步骤s3用到的树脂i替换为等重量的树脂iii,将实施例1步骤s4用到的树脂ii替换为等重量的树脂iv;

177.制备得到金属气瓶。

178.实施例8

179.本实施例按照与实施例1相似的流程进行,所不同的是:本实施例中碳纤维和树脂i的用量重量比为1:0.1;玻璃纤维和树脂ii的用量重量比为1:0.1;

180.制备得到金属气瓶。

181.实施例9

182.本实施例按照与实施例1相似的流程进行,所不同的是:本实施例中碳纤维和树脂i的用量重量比为1:0.6;玻璃纤维和树脂ii的用量重量比:1:0.6;

183.制备得到金属气瓶。

184.对比例1

185.本对比例按照与实施例1相似的流程进行,所不同的是,在步骤s1中,第一表面处理的压力为150pa(第一表面处理的压力与第二表面处理的压力相同);

186.制备得到金属气瓶。

187.对比例2

188.本对比例按照与实施例1相似的流程进行,所不同的是,在步骤s1中,第一表面处理的压力为100pa(第一表面处理的压力比第二表面处理的压力小50pa);

189.制备得到金属气瓶。

190.对比例3

191.本对比例按照与实施例1相似的流程进行,所不同的是,在步骤s1中,直接将有机硅烷1喷涂在步骤ss4中得到的预处理后的气瓶内胆的内表面;

192.即:

193.s1:将有机硅1:去离子水:异丙醇按4:1:95比例混合,加入醋酸调节ph值为4,搅拌20min,获得有机硅烷1工作液,将有机硅烷1工作液喷涂于预处理后的气瓶内胆的内表面;控制涂料桶输出压力2kg/cm2,喷枪垂直移动速度为3cm/s,喷涂完毕后,通入纯氮气吹干5min,然后再喷涂、吹干2遍,得到含有硅烷薄膜的内胆i;所述硅烷薄膜的平均厚度为150nm;

194.制备得到金属气瓶。

195.测试例1

196.将经过实施例和对比例制备得到的金属气瓶进行涂层表面能、涂层附着力、耐腐蚀性和抗吸附性性能检测,具体检测结果见表1。

197.其中,涂层表面能的测试方法为:采用自带高清摄像头和倾斜转换功能的光学接触角测量仪(型号为dsa100,购自德国kruss公司)进行测试,测试条件在室温下进行,所用水滴为3-5μl,每个样品测试3个不同的地方,最后的接触角数值取3个数值的平均值。采用仪器自带的计算软件,通过接触角计算表面能;

198.涂层附着力的测试方法为:通过划痕实验进行评价,划痕实验在纳米划痕仪(型号

为revetest,购自瑞士csm公司)上进行,采用半球形金刚石压头,锥角为120

°

,顶端半径为0.2nm,划痕速度为1.5mm/min,最大荷载为60n,划痕长度为3mm,由声发射仪监测实验过程中涂层开裂信号,由低倍放大镜观察划痕及边缘情况,直到划痕出现明显的剥落为止,共进行3次实验,取平均值;

199.耐腐蚀性的测试方法为:将样品浸泡于1000ppm的氯化氢溶液中,720h后观察表面变化;

200.抗吸附性性能的测试方法为:向气瓶内充装2l的多组分vocs气体,充装混匀完成后,采用气相色谱-质谱联用仪(型号为8890-5977b,购自美国安捷伦公司)对气瓶内目标物(目标物质为十一烷)进行分析,并通过计算吸附偏差作为气瓶对目标组分的抗吸附性能;

201.其中,吸附偏差的计算公式为:

202.在式(1)中,a1为十一烷的分析值;

203.a2为十一烷的配置值。

204.表1

[0205][0206][0207]

通过表1的结果可以看出,采用本发明提供的方法能够在气瓶内胆内表面沉积一层具有低表面能的硅烷化薄膜,从而赋予金属气瓶高惰性、高耐腐蚀性和高抗吸附性。

[0208]

本发明示例性地提供了采用本发明提供的方法制备得到的金属气瓶的结构示意图,见图1。

[0209]

本发明示例性地提供了采用实施例1提供的方法处理前后的金属气瓶内表面对照图,见图2和图3。

[0210]

其中,图2为处理前金属气瓶内表面图,图3为采用本发明实施例1提供的方法处理后的金属气瓶内表面图。

[0211]

从图2和图3中可以看出,经过本发明提供的方法处理后的金属气瓶金属光泽性明显增强。

[0212]

测试例2

[0213]

将经过实施例1处理后得到的金属气瓶盛装含有57种组分的vocs气体标准物质48h后,对vocs气体标准物质进行色谱分析,具体分析结果见图4。

[0214]

从图4中可以看出,采用本发明方法处理后的金属气瓶充装的vocs气体标准物质,稳定性好,吸附偏差小,完全满足相关国家标准要求。

[0215]

测试例3

[0216]

采用气瓶水压爆破试验机按照gb 15385-2011《气瓶水压爆破试验方法》标准方法测定爆破压力;

[0217]

表2

[0218] 爆破压力(mpa)实施例147.2实施例628.6实施例731.3实施例823.5实施例921.6

[0219]

通过表2的结果可以看出本发明提供的金属气瓶均具有较高的爆破压力,尤其是实施例1制备得到金属气瓶,其爆破压力可达到47.2mpa。

[0220]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。