1.本发明涉及用于液化气体的储存设施的领域,该储存设施包括密封且隔热的膜式储罐。特别地,本发明涉及用于在低温下储存和/或运输液化气体的密封且隔热的储罐的领域,该储罐诸如用于运输具有例如介于-50℃至0℃之间的温度的液化石油气(也称为lpg)的储罐,或者用于在大气压下运输处于大约-162℃的液化天然气(lng)的储罐。这些储罐也可以安装在陆地上或浮动结构上。在浮动结构的情况下,储罐可用于运输液化气体,或者接收用作推进浮动结构的燃料的液化气体。

背景技术:

2.文献fr2991430描述了一种用于液化气体的储存设施,包括被集成在由船舶的双层船体构成的载荷支承结构中的密封且隔热的储罐。储罐的每个壁包括次级隔热屏障、次级密封膜、主隔热屏障和主密封膜,这些不同的元件构成液化气体储罐的主体结构。

3.在位于储罐顶部的区域中,储罐具有被称为液体圆顶的开口部分。在该区域中,载荷支承结构被局部中断,以界定旨在使流体装载/卸载管道穿过的装载/卸载开口。这种装载/卸载开口被称为液体圆顶,与储罐的主体结构一样,具有隔热件或隔热屏障以及形成主密封膜的元件。

4.液体圆顶通常独立于储罐进行组装,该储罐具有多面体形状的实际罐体和用于容纳液体圆顶的开口,该开口通常位于储罐的后端。该开口具有正方形或矩形形状的截面。如上所述,多面体储罐相对于用于接纳液体圆顶的开口形成主体结构,并且布置有至少一个金属密封膜和一个隔热屏障。主体结构被制造为用于一种结构(通常是船舶)的液化气体的储存设施,于是液体圆顶被布置成封闭储罐中的开口,同时使得特别是用于装载/卸载液化气体的管和供操作者出入的其它通道(称为“人孔”)或供材料出入的其它通道(称为“材料孔”)能够通过。

5.由于液体圆顶被组装成固有地包括其密封膜和隔热屏障的块体,因此有必要以密封的方式将液体圆顶的密封膜连接到主体结构的密封膜。这种连接操作是通过使用四个侧向封闭条带来实现的,这四个侧向封闭条带以密封的方式焊接在主体结构与液体圆顶的密封膜之间。图2至图4示出了将液体圆顶安装/组装在液化气体的储罐的主体结构之中或之上的顺序。

6.然而,在多次测试和实验之后,申请人已经发现,一旦将液体圆顶安装在储存设施的主体结构上,那么当船舶经受非常高的机械应力时,特别是由于船舶的压载条件和/或临界环境条件,通常是沿着船舶轴线的纵向弯曲的显著现象,导致船舶经受非常高的机械应力时,就会出现这些侧向封闭条带屈曲的风险,导致这些侧向封闭条带的焊缝处出现裂纹,从而至少部分地丧失密封性。

7.基于这种分析,申请人打算通过简单且有效地改进这些侧向封闭条带的机械完整性来确保液体圆顶与主体结构之间的密封连接,从而补救这个区域中可能容易出现的弱点。

技术实现要素:

8.因此,本发明涉及一种用于液化气体的储存设施,该储存设施包括载荷支承结构以及被布置在载荷支承结构中的密封且隔热的储罐,密封且隔热的储罐具有由多个罐壁形成的主体结构,多个罐壁彼此连接并紧固到载荷支承结构,主体结构限定内部储存空间,主体结构包括至少一个密封膜和至少一个隔热屏障,隔热屏障被置于密封膜与载荷支承结构之间;载荷支承结构具有基本上平坦的上部载荷支承壁;主体结构的密封膜和隔热屏障以及上部载荷支承壁被局部中断,以界定旨在使流体装载/卸载管道穿过的装载/卸载开口;其中,储罐具有被设置在装载/卸载开口中的盖子;其中,盖子包括上部盖壁、下部盖壁以及位于下部盖壁与上部盖壁之间的隔热结构;

9.其中,下部盖壁具有以密封的方式彼此联接的多个平坦金属板,多个平坦金属板包括至少一个主隔板和两个侧向封闭条带,两个侧向封闭条带中的每一个用于以密封的方式封闭所述下部盖壁并将所述下部盖壁连接到主体结构。

10.本发明的特征在于,侧向封闭条带中的至少一个侧向封闭条带与结构性隔热件相邻,并且所述侧向封闭条带被机械地紧固到相邻的结构性隔热件。

11.因此,在多次测试和分析之后,申请人已经观察到,由于船舶的结构或操作,特别是在特别恶劣的环境条件下,特别是由于外部寒冷、海洋条件和/或天气条件导致的特别恶劣的环境条件下,这些侧向封闭条带可能受到机械约束,例如这些侧向封闭条带的紧固焊缝的密封性容易失效。

12.基于这些分析,申请人提出一种简单、有效且廉价的系统来完全密封和固定这些特定区域。首先,将这些相邻的侧向条带设置成与结构性隔热件相邻,接下来,将这些条带在多个点处机械地紧固到该结构性隔热件。

13.在多次测试之后,申请人已经能够证实,这种布置使得用于液化气体的储存设施能够维持在这些侧向封闭条带处的密封,就机械应力而言,这些侧向封闭条带对于诸如船舶的结构而言无疑是最关键的位置之一。

14.表述“机械紧固”是指所考虑的两个元件之间的紧固是通过形成物理连接的元件实现的,而不需要借助于电能、磁能、电磁能或化学能(粘合剂粘合或类似方式)。

15.在本发明的上下文中,当隔热件具有机械强度和/或完整性性能时,该隔热件被称为“结构性的”,而当隔热件不具有这种机械性能时,该隔热件被称为“非结构性的”。

16.因此,在本发明的上下文中,结构性隔热件可由胶合板盒或密度至少等于每立方米九十(90)千克(kg

·

m-3

)的聚合物泡沫(称为“高密度聚合物泡沫”,优选地是聚氨酯泡沫)组成。这两种结构性隔热件中的一种结构性隔热件能够接纳机械紧固装置(适用于由胶合板制成的盒的情况),而另一种结构性隔热件不具有这种能力,或者不是以最佳或优选的方式接纳机械紧固装置(适用于高密度聚合物泡沫的情况)。按照惯例,能够接纳或容纳机械紧固装置的结构性隔热件由表述“机械结构性绝热(隔热)件”定义。

17.这就是根据本发明的一个特别有利的方面,将侧向封闭条带机械地紧固到一些或相邻的机械结构性隔热件上的原因。

18.在本发明的上下文中,非结构性隔热件可由玻璃棉或密度低于90kg

·

m-3

的聚合物泡沫(称为低密度聚合物泡沫,优选地仍然是聚氨酯泡沫)组成。

19.按照惯例,术语“外部”和“内部”用于定义一个元件相对于另一个元件的相对位

置,参考储罐的内部和外部。

20.下面简要介绍本发明的其它有利特征:

21.根据本发明提供的一种可能性,盖子的隔热结构由结构性隔热件和非结构性隔热件构成。

22.因此,特别地,应当理解,隔热盒由结构性部分(即胶合板)和非结构性部分(即容纳在结构性部分中的玻璃棉或低密度聚合物泡沫)组成。

23.根据本发明的一个变型实施例,盖子的隔热结构仅由结构性隔热件构成。在该变型中,盖子的隔热结构可参与维持或协助维持根据本发明的用于液化气体的储存设施在一个或多个侧向封闭条带处的密封。

24.有利地,机械紧固装置包括多个螺钉连接件、铆钉连接件或钉子连接件,优选地包括多个螺钉连接件。

25.优选地,包括主隔板和侧向封闭条带的下部盖壁由热膨胀系数介于0.5

×

10-6

k-1

至2

×

10-6

k-1

之间的铁和镍的合金制成,优选地,下部盖壁由因瓦之间的铁和镍的合金制成,优选地,下部盖壁由因瓦制成。

26.优选地,至少包括主隔板和侧向封闭条带的下部盖壁的平坦金属板通过焊接彼此紧固。

27.优选地,侧向封闭条带的长度介于400厘米至550厘米之间,优选地介于440厘米至510厘米之间,宽度介于20厘米至40厘米之间,优选地介于25厘米至30厘米之间,厚度介于1.2毫米至1.8毫米之间。

28.如在图4中可以特别地看到,重要的是应当注意,存在四个侧向封闭条带,这四个侧向封闭条带旨在以密封的方式封闭盖子的下部壁并将盖子的下部壁连接到主体结构,然而,本发明旨在特别地应用于沿着垂直于船舶的纵向轴线的轴线x’x延伸的侧向封闭条带,因为根据申请人的分析,正是这些条带经受最严重的机械应力,特别是由于船体梁伸长对条带端部的压缩而引起的屈曲所致。在其最广泛的定义中,本发明将应用于沿着轴线x’x延伸的两个侧向封闭条带中的至少一个,非常有利地应用于两个封闭条带,但下面通过考虑本发明应用于沿着轴线x’x延伸的两个侧向封闭条带来说明本发明。

29.当然,也可以设想将本发明应用于所有四个侧向封闭条带,即,也应用于沿着船舶的纵向轴线延伸的另外两个条带。

30.根据第一优选实施例,至少一个侧向封闭条带由下述三个元件组成:一个中心元件和两个端部元件,仅中心元件被机械地紧固到相邻的结构性隔热件。

31.有利地,在该第一实施例中,端部元件以密封的方式覆盖机械紧固装置。

32.在该第一实施例的上下文中,优选地,端部元件以密封的方式焊接到中心元件。

33.仍然在该第一实施例的上下文中,有利地,中心元件的宽度介于10厘米至20厘米之间,端部元件的宽度介于8厘米至15厘米之间。

34.根据第二优选实施例,至少一个侧向封闭条带包括多个孔口,多个孔口用于通过螺钉紧固方式与相邻的结构性隔热件进行机械连接。

35.在该第二实施例的上下文中,优选地,每个孔口被设置成使得在孔口之间存在介于10厘米至30厘米之间,优选地介于15厘米至25厘米之间的空间。

36.仍然在该第二实施例的上下文中,有利地,每个孔口覆盖有金属部件,金属部件优选地是圆形形状的且由与侧向封闭条带的材料相同的材料制成,金属部件以密封的方式,

优选地通过焊接紧固到侧向封闭条带。

37.根据一个有利的实施例,盖子的隔热结构和/或与侧向封闭条带相邻的结构性隔热件由多个盒组成,多个盒优选地由胶合板制成,多个盒彼此并置并填充有隔热填料。

38.根据一个有利的实施例,盖子的隔热结构的非结构性隔热件由至少一个聚合物泡沫(例如低密度(小于或等于90kg

·

m-3

)的聚氨酯泡沫)块组成。

39.有利地,密封膜是主密封膜,隔热屏障是主隔热屏障,并且其中,储罐的主体结构在从储罐的外部朝向储罐的内部的厚度方向上包括紧固到载荷支承结构的次级隔热屏障、由次级隔热屏障支承的次级密封膜、由次级密封膜支承的主隔热屏障、以及由主隔热屏障支承的主密封膜,主密封膜旨在与液化气体接触。

40.更特别地,本发明涉及一种用于运输冷液体产品的船舶,船舶具有双层船体以及设置在双层船体中的如上所述的储存设施。

41.有利地,船舶具有内部甲板和外部甲板,载荷支承结构的内部上部载荷支承壁由内部甲板形成,外部上部载荷支承壁由外部甲板形成。

42.本发明还涉及一种用于输送冷液体产品的系统,该系统具有:如上所述的船舶;隔热管道,隔热管道被布置成将安装在船舶的船体中的储罐连接到浮动或陆上外部储存设施;以及泵,泵用于将冷液体产品流通过隔热管道从浮动或陆上外部储存设施输送到船舶的储罐,或者从船舶的储罐输送到浮动或陆上外部储存设施。

43.最后,本发明涉及一种用于从船舶装载或卸载的方法,该船舶是如上所述的船舶,其中,冷液体产品通过隔热管道从浮动或陆上外部储存设施供给到船舶的储罐,或者从船舶的储罐供给到浮动或陆上外部储存设施。

附图说明

44.在本发明的仅通过说明的方式而非限制性地给出的多个特定实施例的以下描述的过程中并参考附图,将更好地理解本发明,且本发明的其它目的、细节、特征和优点将变得更加明显。

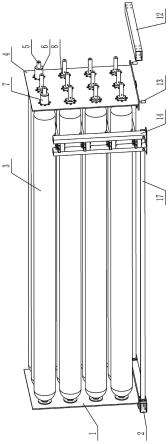

45.[图1]图1是根据本发明的第一或第二实施例的液体圆顶的横截面示意图。

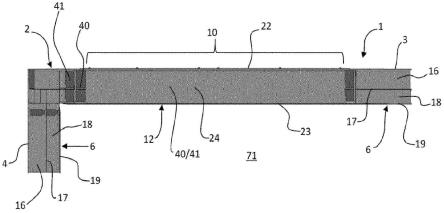

[0046]

[图2]图2示意性地示出了组装液体圆顶的第一步骤,其中可以看到液体圆顶的盖子和主体结构的下述部分,液体圆顶的盖子将插入所述的部分,然后连接至所述的部分。

[0047]

[图3]图3示意性地示出了遵循图2所示的顺序对液体圆顶进行组装的第二步骤,其中,将液体圆顶的盖子插入到主体结构中。

[0048]

[图4]图4示意性地示出了遵循图2和图3所示的顺序对液体圆顶进行组装的第三步骤,其中,将四个侧向封闭条带相对于盖子放置,并准备以密封的方式将盖子与主体结构进行连接。

[0049]

[图5]图5是根据本发明的第一实施例的侧向封闭条带处的横截面视图。

[0050]

[图6]图6是根据本发明的第一实施例的侧向封闭条带的横截面示意图。

[0051]

[图7]图7是根据本发明的第一实施例的侧向封闭条带处的另一横截面视图。

[0052]

[图8]图8是根据本发明的第二实施例的侧向封闭条带的横截面示意图。

[0053]

[图9]图9是根据本发明的第二实施例的能够特别地观察到金属部件的俯视图,这些金属部件以密封的方式覆盖用于机械地紧固侧向封闭条带的孔口。

[0054]

[图10]图10是甲烷运输船的储存设施和用于从该运输船进行装载/卸载的终端的示意性剖视图。

具体实施方式

[0055]

在此,术语“竖直”是指沿着地球重力场的方向延伸。在此,术语“水平”是指沿着垂直于竖直方向的方向延伸。

[0056]

下文用一艘船舶来说明本发明。事实上,正是从这种类型的容纳根据现有技术的储存设施的结构,申请人已经能够揭示潜在的故障,从而借助于本发明解决这些潜在的故障。然而,可以设想将本发明的特征应用于不同性质的结构,例如陆上或海上储库类型的结构(称为“gbs”,意为“全球基础储存”)。

[0057]

图1示意性地描绘了位于液体圆顶处、包括载荷支承结构2的储存设施1的一部分。在载荷支承结构2的内部,储存设施1包括密封且隔热的储罐71,将在下文对储罐71进行描述。

[0058]

载荷支承结构2具有多个彼此连接的壁,特别是上部载荷支承壁3,如在图1中可以看到,上部载荷支承壁3位于储存设施1的顶部。

[0059]

当储存设施1位于诸如甲烷运输船的船舶上时,载荷支承结构2由船舶的双层船体形成。因此,上部载荷支承壁3被称为船舶的内部甲板3,同时还存在图1中不可见的外部甲板。

[0060]

储罐71具有主体结构,该主体结构由底壁(未示出)、顶壁3(上部壁或内部甲板)、将底壁连接到顶壁3并位于储存设施1的前部和后部的两个围堰壁4、两个侧向壁(未示出)、以及可选地将侧向壁连接到底壁或顶壁3的两个至四个倒角壁(未示出)形成。因此,储罐71的壁彼此连接,以形成多面体结构并界定内部储存空间。

[0061]

为了将液化气体装载到储罐71中或者从储罐71中卸载液化气体,储存设施1具有装载/卸载开口10,装载/卸载开口10局部地中断储罐71的顶壁3,以特别是使得未在附图中示出的装载/卸载管道能够通过穿过该开口10而到达储罐71的底部。特别地,液体圆顶中的这些管道所需的孔口在图2中可见。

[0062]

储存设施1还包括未在附图中示出的装载/卸载塔,该装载/卸载塔与开口10成一直线,并且在储罐71的整个高度上形成用于装载/卸载管道(在附图中不可见)和用于泵(在附图中未示出)的支撑结构。重要的是应当注意,一旦储罐71已经被布置好,就将该装载/卸载塔联接到液体圆顶的盖子12。

[0063]

因此,储存设施1具有盖子12,盖子12被设置在装载/卸载开口10中,以封闭所述的开口10处的内部储存空间。盖子12包括允许装载/卸载管道穿过盖子12的出入口,以及两个具有更大直径的贯穿出入口,一个贯穿出入口被称为操作者出入口(或“人孔”),另一个贯穿出入口被称为材料出入口(或“材料孔”),这两个贯穿出入口也在图2至图4中可见。

[0064]

在本发明的上下文中,该盖子12还表示“液体圆顶”。装载/卸载开口10具有矩形或正方形的轮廓。

[0065]

储罐71是能够储存液化气体的膜式储罐。储罐71的主体结构6包括多层结构,该多层结构从外部向内部具有次级隔热屏障16、次级密封膜17、主隔热屏障18和主密封膜19,次级隔热屏障16具有隔热元件并在附图中抵靠载荷支承结构2、3或4,次级密封膜17抵靠次级

隔热屏障16,主隔热屏障18具有隔热元件并抵靠次级密封膜17,主密封膜19旨在与包含在储罐71中的呈液态或气态的液化气体接触。

[0066]

根据一个实施例,储罐71的主体结构是根据no技术制造的,在文献fr-a-2867831中特别地描述no技术。该文献通过引用并入本文,以描述主体结构6的布置,特别是在元件16、17、18和19处的布置。

[0067]

盖子12具有多层结构,该多层结构具有上部盖壁22、下部盖壁23以及设置在这两个壁22、23之间的隔热结构24。下部盖壁23具有以密封的方式彼此联接的多个平坦金属板,该多个平坦金属板包括至少一个主隔板和两对侧向封闭条带60、61,下文更详细地描述这两对侧向封闭条带。因此,下部盖壁23形成盖子12的主密封膜;这就是必须将下部盖壁23连接到主体结构6的主膜19的原因。如将在下文更详细地看到的,通过侧向封闭条带60、61确保这种连接。上部盖壁22以密封的方式围绕整个开口10紧固到内部甲板3,使得正是上部盖壁22起到次级密封膜17的作用。上部盖壁22使用金属材料(例如不锈钢)制造。

[0068]

隔热结构24包括多个隔热元件,多个隔热元件彼此并置并且可具有相似或不同的构造。这些隔热元件可以是所谓的“结构性”隔热元件40,其本质上具有比所谓的“非结构性”隔热元件41更好或甚至好得多的机械完整性特征或性能。结构性隔热元件40可以是可选地用纤维增强的高密度聚合物泡沫块,或者由胶合板或复合材料制成的盒,这些盒填充有诸如玻璃棉、聚合物泡沫或珍珠岩的隔热填料(这本质上是非结构性隔热件)。非结构性隔热元件41可以是低密度聚合物泡沫块或玻璃棉。表述“结构性隔热元件”和“非结构性隔热元件”指的是这些元件除了具有这两种类型的元件40、41的现有隔热性能之外,还具有上述机械性能的事实。

[0069]

图2至图4示出了将盖子12安装和组装在开口10中的顺序。如在图2和图3中可以看到,盖子12的尺寸与开口10的尺寸基本上相同。一旦盖子12已经在开口10中被放置就位,四个侧向封闭条带60、61就被定位成确保盖子12的密封连接、更具体地说,确保下部盖壁23的密封连接。

[0070]

有利地,下部盖壁23、侧向封闭条带60、61和主体结构6的主密封膜19均由具有非常低的热膨胀系数的单一材料诸如因瓦制成。这三个元件23、19和60、61的相同金属合金性质使得它们更容易通过焊接以密封的方式进行连接。在附图中,图6和图8中以黑色三角形20示意性地示出了各个元件之间的焊缝。

[0071]

四个侧向封闭条带中的两个侧向封闭条带(即条带61)沿着船舶的纵向轴线延伸,而另外两个侧向封闭条带60沿着垂直于船舶的纵向轴线的轴线x’x延伸。如上所述,申请人已经发现,条带60相比条带61容易受到更严重的屈曲,这就是本发明首先旨在针对这些条带60中的至少一个实施,理想地针对两个条带60实施的原因。下文以单个条带60来说明本发明,但是再次有利地,甚至希望本发明应用于两个条带60,或者甚至还应用于另外两个条带61,而不需要将本发明仅应用于这两个条带61。

[0072]

在本发明的上下文中,关键的是在将要实现结构性隔热件40与条带60之间的机械紧固的整个长度上,以与侧向封闭条带60相邻的方式设置该结构性隔热件40。本质上,对于申请人而言,将结构性隔热件40布置成与侧向封闭条带60接触的这一方面变得显而易见,首先这是为了上述的紧固,但也是为了确保条带60的支撑以及结构性隔热件40对机械力的

吸收,这些机械力主要容易引起条带60受到的屈曲现象。

[0073]

图5至图7示出了本发明的第一实施例,其中,侧向封闭条带60由以下三个元件构成或形成:一个中心元件65和两个端部元件66。在该实施例中,仅中心元件65被机械地紧固到相邻的结构性隔热件40,两个端部元件66通过焊接以密封的方式紧固到中心元件65。有利地,两个端部元件66的尺寸(宽度、长度、厚度)并不是严格相同的,这对于其中一个端部元件(即,紧固到下部盖壁23的那个端部元件)而言是由于隔热结构24的布置,对于另一个端部元件(即,紧固到主密封膜19的那个端部元件)而言是由于主体结构6的布置。有利地,中心元件65的长度与端部元件66的长度相同,但是宽度和厚度可以稍微不同,宽度大约相差几毫米,厚度相差一毫米或两毫米。

[0074]

如在图5和图7中可以特别地观察到,相邻的结构性隔热件40有利地具有用于每个螺钉68或类似物的凹部67,凹部67旨在将侧向封闭条带60机械地紧固到结构性隔热件40。因此,在螺钉的情况下,机械装置68的头部不会与端部元件66接触。

[0075]

图8和图9示出了本发明的第二实施例。在这种情况下,侧向封闭条带60由使得多个孔口69穿过的单个条带组成,这些孔口有利地彼此间隔相同的长度/距离。这些孔口69中的每个孔口旨在容纳螺钉68或类似物(即,用于将条带60紧固到相邻的结构性隔热件40的机械装置68)。

[0076]

一旦机械装置68已经被放置就位并布置成在每个孔口69中起作用,就用机械部件90覆盖孔口69,机械部件90以密封的方式紧固到侧向封闭条带60。正如本发明的第一实施例一样,在每个孔口69处,侧向封闭条带60形成凹部67,一旦螺钉68已经被放置就位并在其专用孔口69中起作用,凹部67就使得螺钉68或类似物的头部无法与机械部件90接触。作为该凹部67的替代或补充,相邻的结构性隔热件40也可以具有单个凹部,该单个凹部相对于机械紧固装置而言具有相同的功能。

[0077]

图10描绘了具有装载和卸载站75、水下管道76和陆上设施77的海上终端的示例。装载和卸载站75是固定的海上设施,具有移动臂74和支撑移动臂74的塔78。移动臂74支承一束隔热的柔性软管79,这一束隔热的柔性软管可连接到装载/卸载管道73。可定向的移动臂74适用于所有尺寸的甲烷运输船。连接管道(未示出)在塔78内延伸。装载和卸载站75允许甲烷运输船70从陆上设施77装载或者卸载到陆上设施77。陆上设施77具有液化气体储罐80以及通过水下管道76连接到装载和卸载站75的连接管道81。水下管道76使得能够在装载或卸载站75与陆上设施77之间长距离(例如5公里)地输送液化气体,这使得在装载和卸载操作期间能够保持甲烷运输船70与海岸相距很远的距离。

[0078]

为了产生输送液化气体所需的压力,使用船舶70上的泵和/或配备给陆上设施77的泵和/或配备给装载和卸载站75的泵。

[0079]

尽管已经结合许多特定实施例描述了本发明,但是显然,本发明绝不限于这些特定实施例,本发明包括所描述的装置的所有技术等同物及其组合,如果这些技术等同物及其组合落入本发明的范围内的话。

[0080]

动词“具有”、“包括”或“包含”及其变化形式的使用并不排除权利要求中提到的元件或步骤以外的元件或步骤的存在。

[0081]

在权利要求中,置于括号之间的任何附图标记不应被解释为限制权利要求。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。