1.本公开涉及化工领域,尤其涉及安全泄放技术领域。

背景技术:

2.近年来随着我国工业需求的增长和化学工业的快速发展,难免会接触到新的合成工艺和危险性物料,许多危险化工工艺都是强放热反应,其产品也是高含能物质,这种高含能物质发生失控反应时,就会引发巨大的化工安全风险。而目前对于反应釜内产品包含高含能物质的失控化学反应过程,并无法有效判断其是否会发生单相流泄放或两相流泄放,也就无法采取有效的泄放保护方案。

技术实现要素:

3.本公开提供了一种安全泄放控制方法、装置、设备以及存储介质。

4.根据本公开的第一方面,提供了一种安全泄放控制方法。该方法包括:

5.获取真实反应釜的当前温度;其中,所述真实反应釜内包括释放热量大于预设热量的高含能物质;

6.若所述当前温度达到冷剂注入温度,则向所述真实反应釜内注入预设量的冷剂;其中,所述冷剂用于降低所述真实反应釜的温度;

7.预测注入所述预设量的冷剂后,所述真实反应釜的温度变化趋势和不凝气产气速率变化趋势;其中,所述真实反应釜的温度变化趋势为所述真实反应釜内温度随时间的变化趋势;所述真实反应釜的不凝气产气速率变化趋势为所述真实反应釜内不凝气产气速率随温度的变化趋势;

8.根据所述真实反应釜的温度变化趋势和不凝气产气速率变化趋势,判断所述真实反应釜的泄放流型是否为单相流泄放。

9.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述根据所述真实反应釜的温度变化趋势和所述不凝气产气速率变化趋势,判断所述真实反应釜是否为单相流泄放,包括:

10.确定注入预设量的冷剂后所述真实反应釜的空隙率;

11.根据所述空隙率,计算两相流无量纲表观气速;

12.根据所述真实反应釜的温度变化趋势和所述不凝气产气速率变化趋势,以及泄放量计算公式,计算所述真实反应釜当前的无量纲表观气速;

13.若所述真实反应釜当前的无量纲表观气速大于或等于所述两相流无量纲表观气速,则确定注入所述预设量的冷剂之后,所述真实反应釜的泄放流型为两相流泄放;否则,确定所述真实反应釜的泄放流型为单相流泄放。

14.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述根据所述真实反应釜的温度变化趋势和所述不凝气产气速率变化趋势,以及泄放量计算公式,计算所述真实反应釜当前的无量纲表观气速,包括:

15.根据所述真实反应釜的温度变化趋势、所述不凝气产气速率变化趋势、所述真实反应釜内所述高含能物质的质量、所述真实反应釜内不凝气密度以及所述泄放量计算公式,得到所述真实反应釜的气体泄放量;其中,所述气体泄放量包括:所述真实反应釜内不凝气以及蒸汽的泄放量;

16.利用所述真实反应釜的气体泄放量、所述真实反应釜的横截面积、所述真实反应釜的气相密度和液相密度,计算所述真实反应釜的无量纲表观气速。

17.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述方法还包括:

18.根据不同预设量的冷剂以及不同质量的高含能物质下所述真实反应釜是否为单相流泄放的判断结果,确定所述真实反应釜的泄放流型满足单相流泄放时所述冷剂的注入量。

19.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述预测注入所述预设量的冷剂后,所述真实反应釜的温度变化趋势和不凝气产气速率变化趋势,包括:

20.确定注入所述预设量的冷剂后所述真实反应釜内的混合温度;

21.根据所述真实反应釜内的混合温度、与所述真实反应釜对应的模拟反应釜的热力学参数和宏观动力学参数,预测所述真实反应釜的温度变化趋势;

22.根据所述真实反应釜的温度变化趋势和预先获取的所述模拟反应釜的不凝气产气速率变化趋势,获取所述真实反应釜的不凝气产气速率变化趋势。

23.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述模拟反应釜的不凝气产气速率变化趋势,通过以下步骤获取:

24.获取所述模拟反应釜中未注入所述冷剂时,所述模拟反应釜的温度变化趋势和压力变化趋势;其中,所述模拟反应釜的压力变化趋势为所述模拟反应釜内不凝气的压力随时间的变化趋势;

25.根据所述模拟反应釜的压力变化趋势,确定所述模拟反应釜中不凝气随时间的产气速率;

26.根据所述模拟反应釜的温度变化趋势和所述模拟反应釜中不凝气随时间的产气速率,计算模拟反应釜的不凝气产气速率变化趋势,其中,所述模拟反应釜的温度变化趋势为所述模拟反应釜内温度随时间的变化趋势。

27.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述模拟反应釜的热力学参数和宏观动力学参数,通过以下步骤获取:

28.获取所述模拟反应釜中未注入所述冷剂时,所述模拟反应釜的温度变化趋势;

29.根据所述温度变化趋势以及阿伦尼乌斯公式,进行线性函数拟合,获得所述模拟反应釜的热力学参数和宏观动力学参数。

30.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述真实反应釜反应失控的原因不同,对应的所述热力学参数和所述宏观动力学参数不同。

31.根据本公开的第二方面,提供了一种安全泄放控制装置。该装置包括:

32.获取模块,用于获取真实反应釜的当前温度;其中,所述真实反应釜内包括释放热量大于预设热量的高含能物质;

33.注入模块,用于若所述当前温度达到冷剂注入温度,则向所述真实反应釜内注入预设量的冷剂;其中,所述冷剂用于降低所述真实反应釜的温度;

34.预测模块,用于预测注入所述预设量的冷剂后,所述真实反应釜的温度变化趋势和不凝气产气速率变化趋势;其中,所述真实反应釜的温度变化趋势为所述真实反应釜内温度随时间的变化趋势;所述真实反应釜的不凝气产气速率变化趋势为所述真实反应釜内不凝气产气速率随温度的变化趋势;

35.判断模块,用于根据所述真实反应釜的温度变化趋势和不凝气产气速率变化趋势,判断所述真实反应釜是否为单相流泄放。

36.根据本公开的第三方面,提供了一种电子设备。该电子设备包括:存储器和处理器,所述存储器上存储有计算机程序,所述处理器执行所述程序时实现如以上所述的方法。

37.根据本公开的第四方面,提供了一种计算机可读存储介质,其上存储有计算机程序,所述程序被处理器执行时实现如根据本公开的第一方面和/或第二方面的方法。

38.本公开中,通过获取真实反应釜的当前温度,可判断当前温度是否达到了冷剂注入温度,若达到,则向真实反应釜内注入预设量的冷剂,然后预测注入预设量的冷剂后,真实反应釜的温度变化趋势和不凝气产气速率变化趋势,从而根据真实反应釜的温度变化趋势和不凝气产气速率变化趋势,自动而准确地预测真实反应釜是否会发生单相流泄放,若是,则说明注入该预设量的冷剂之后,对于真实反应釜内产品包含高含能物质的失控化学反应过程危险度较低,可通过泄放进行保护,若否,说明是两相流泄放,泄放量比较大,不易通过泄放保护,因而,及早采取有效的泄放保护方案,以确保安全。

39.应当理解,发明内容部分中所描述的内容并非旨在限定本公开的实施例的关键或重要特征,亦非用于限制本公开的范围。本公开的其它特征将通过以下的描述变得容易理解。

附图说明

40.结合附图并参考以下详细说明,本公开各实施例的上述和其它特征、优点及方面将变得更加明显。附图用于更好地理解本方案,不构成对本公开的限定在附图中,相同或相似的附图标记表示相同或相似的元素,其中:

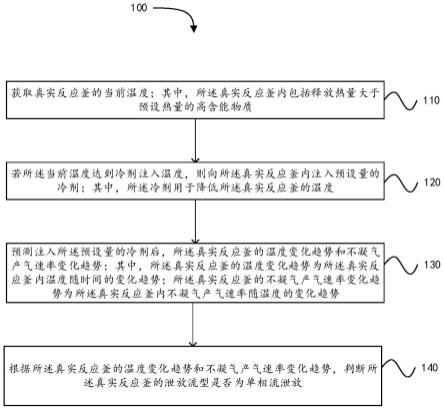

41.图1示出了根据本公开的实施例的安全泄放控制方法的流程图;

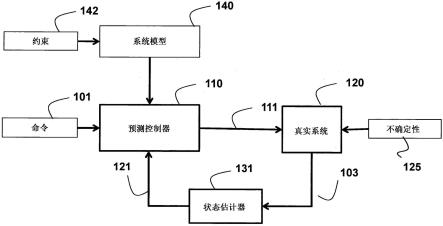

42.图2示出了根据本公开的实施例的一种安全泄放控制装置的框图;

43.图3示出了根据本公开的实施例的不凝气产气速率变化趋势的示意图;

44.图4示出了根据本公开的实施例的向真实反应釜注入冷剂后温度变化示意图;

45.图5示出了根据本公开的实施例的横坐标表观气速与纵坐标空隙率的关系示意图;

46.图6示出了根据本公开的实施例的另一种安全泄放控制装置的框图;

47.图7示出了能够实施本公开的实施例的示例性电子设备的方框图。

48.下面对图2中部件以及编号的对应关系进行说明:

49.1、冷剂储罐;2、油泵;3、流量计;4流量调节阀;5、搅拌器;6、循环泵;7、分布器;8、反应器;9、温度控制器;10压力控制器;11、安全泄放装置;12、换热器;13、气液分离罐;

①‑④

、冷剂注入管道;

⑤‑⑦

、泄放管道;

⑧

、冷剂回用管道。

具体实施方式

50.为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例中的附图,对本公开实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本公开一部分实施例,而不是全部的实施例。基于本公开中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的全部其他实施例,都属于本公开保护的范围。

51.另外,本文中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

52.图1示出了根据本公开实施例的安全泄放控制方法100的流程图。方法100可以包括:

53.步骤110,获取真实反应釜的当前温度;其中,所述真实反应釜内包括释放热量大于预设热量的高含能物质;

54.高含能物质包括但不限于:过氧化物、叠氮化物、羟胺盐类化合物、含氧酸类化合物、多硝基化合物等。

55.高含能物质为键能比较大的物质,本身含有较大能量,在高温高压的诱导下,单位质量内可释放出的能量/热量大于预设焦耳,即高含能物质可释放的能量大于第一预设焦耳/克或者第二预设焦耳/千克(热力学参数)。

56.高含能物质可以是真实反应釜中的反应物、生成物或者两者混合物。

57.步骤120,若所述当前温度达到冷剂注入温度,则向所述真实反应釜内注入预设量的冷剂;其中,所述冷剂用于降低所述真实反应釜的温度;

58.冷剂包括但不限于水、有机溶剂、离子液体或者汽化潜热较大的惰性冷剂。

59.反应釜包括但不限于釜式反应釜、管式反应釜、塔类反应釜。

60.冷剂注入温度的下限温度为1.1倍反应釜适宜反应温度,上限温度为反应釜可承受的最高温度。

61.只要当前温度大于或等于1.1倍反应釜适宜反应温度,且小于或等于反应釜可承受的最高温度,就向真实反应釜内注入预设量的冷剂。

62.当然,预设量不止一个,可以是多个,以便确定出单相流泄放时,合适的冷剂量。

63.步骤130,预测注入所述预设量的冷剂后,所述真实反应釜的温度变化趋势和不凝气产气速率变化趋势;其中,所述真实反应釜的温度变化趋势为所述真实反应釜内温度随时间的变化趋势或者真实反应釜内温升速率随时间的变化趋势;所述真实反应釜的不凝气产气速率变化趋势为所述真实反应釜内不凝气产气速率随温度的变化趋势;

64.不凝气为正常情况下真实反应釜中不能冷凝的气体,在不同的装置、系统中的成分不一样,如可以是氮气、氢气等。

65.步骤140,根据所述真实反应釜的温度变化趋势和不凝气产气速率变化趋势,判断(准确来讲是预测或者评估)所述真实反应釜的泄放流型是否为单相流泄放。单相流泄放指的是达到泄放压力时,反应釜的泄放物只有气体。

66.通过获取真实反应釜的当前温度,可判断当前温度是否达到了冷剂注入温度,若达到,则向真实反应釜内注入预设量的冷剂,然后预测注入预设量的冷剂后,真实反应釜的温度变化趋势和不凝气产气速率变化趋势,从而根据真实反应釜的温度变化趋势和不凝气

产气速率变化趋势,自动而准确地预测真实反应釜是否会发生单相流泄放,若是,则说明注入该预设量的冷剂之后,对于真实反应釜内产品包含高含能物质的失控化学反应过程危险度较低,可通过泄放进行保护,若否,说明是两相流泄放,泄放量比较大,因而,可及早采取有效的泄放保护方案,以确保安全。若真实反应釜为两相流泄放(即达到泄放压力时,反应釜的泄放物是气液混合),则采取的泄放保护方案可以为:增加冷剂的量或者由于泄放量大就需要较大的泄放安全阀尺寸,所以,可根据泄放量的大小增大泄放安全阀尺寸。

67.在一些实施例中,所述根据所述真实反应釜的温度变化趋势和所述不凝气产气速率变化趋势,判断所述真实反应釜是否为单相流泄放,包括:

68.确定注入预设量的冷剂后所述真实反应釜的空隙率;

69.空隙率用于表征真实反应釜中未填充的空间的体积与真实反应釜整个空间的体积的比例,因而,真实反应釜中注入的冷剂的预设量越大,真实反应釜中被填充的空间越大,空隙率自然越小。

70.根据所述空隙率,计算两相流无量纲表观气速

71.其中,α为反应釜的空隙率;

72.表观气速用于表征真实反应釜中气体上升快慢;

73.两相流无量纲表观气速指的是两相泄放时的最小表观气速。

74.根据所述真实反应釜的温度变化趋势和所述不凝气产气速率变化趋势,以及泄放量计算公式,计算所述真实反应釜当前的无量纲表观气速;

75.泄放量计算公式为f,m为工业化真实反应釜内高含能物质的质量,c

p

为真实反应釜内高含能物质的比热容,为泄放压力下注入冷剂后对应的温升速率,δhv为冷剂的汽化热或者冷剂与溶剂(反应釜的溶剂)的汽化热,qg为泄放压力下注入冷剂后不凝气产气速率,ρg为泄放压力下不凝气密度。

76.若所述真实反应釜当前的无量纲表观气速大于或等于所述两相流无量纲表观气速,则确定注入所述预设量的冷剂之后,所述真实反应釜的泄放流型为两相流泄放;否则,确定所述真实反应釜的泄放流型为单相流泄放。

77.由于温度变化趋势用于表征真实反应釜内温度随时间的变化趋势,不凝气产气速率变化趋势用于表征真实反应釜内不凝气产气速率随温度的变化趋势,而泄放温度又与泄放压力相对应,因而,根据所述真实反应釜的温度变化趋势和不凝气产气速率变化趋势,可确定泄放压力下的温升速率以及泄放压力下不凝气产气速率,然后结合泄放量计算公式,即可准确计算真实反应釜当前的无量纲表观气速,而由于两相流无量纲表观气速是基于空隙率计算出的两相流泄放下最低的表观气速,因而,若真实反应釜当前的无量纲表观气速大于或等于该两相流无量纲表观气速,则确定注入所述预设量的冷剂之后,该真实反应釜的泄放流型为两相流泄放,失控化学反应过程危险度较高,否则,确定真实反应釜的泄放流型为单相流泄放,失控化学反应过程危险度较低。

78.在一些实施例中,所述根据所述真实反应釜的温度变化趋势和所述不凝气产气速率变化趋势,以及泄放量计算公式,计算所述真实反应釜当前的无量纲表观气速,包括:

79.根据所述真实反应釜的温度变化趋势、所述不凝气产气速率变化趋势、所述真实反应釜内所述高含能物质的质量、所述真实反应釜内不凝气密度以及所述泄放量计算公式,得到所述真实反应釜的气体泄放量;其中,所述气体泄放量包括:所述真实反应釜内不凝气以及蒸汽的泄放量;

80.利用所述真实反应釜的气体泄放量、所述真实反应釜的横截面积、所述真实反应釜的气相密度和液相密度,计算所述真实反应釜的无量纲表观气速。

81.根据所述真实反应釜的温度变化趋势、所述不凝气产气速率变化趋势,可确定泄放压力下的温升速率以及泄放压力下不凝气产气速率,然后基于泄放压力下的温升速率、泄放压力下不凝气产气速率、真实反应釜内高含能物质的质量、真实反应釜内不凝气密度、冷剂的汽化热或者冷剂与反应釜的溶剂的汽化热以及泄放量计算公式,即可准确预测出泄放压力下反应釜的气体泄放量,然后再利用真实反应釜的气体泄放量、真实反应釜的横截面积、所述真实反应釜的气相密度和液相密度,即可准确计算出真实反应釜的无量纲表观气速。

82.其中,无量纲表观气速的计算公式如下:

[0083][0084][0085][0086]

jg为表观气体上升速率,f为气体(真实反应釜中不凝气以及蒸汽)的泄放量,ρg为泄放压力下气体的密度,a

x

为反应釜的横截面积,ρf为真实反应釜内液相的密度,σ为真实反应釜内液相的表面张力。

[0087]

在一些实施例中,所述方法还包括:

[0088]

根据不同预设量的冷剂以及不同质量的高含能物质下所述真实反应釜是否为单相流泄放的判断结果,确定所述真实反应釜的泄放流型满足单相流泄放时所述冷剂的注入量。

[0089]

由于无论冷剂和高含能的量是多少,只要真实反应釜当前的无量纲表观气速大于或等于两相流无量纲表观气速时,该真实反应釜就为两相流泄放,否则,该真实反应釜就为单相流泄放,且冷剂和高含能物质不同,真实反应釜的泄放型就可能不同,因而,根据不同质量的高含能物质下,判断结果为单相流泄放时冷剂的量,即可确认不同质量的高含能物质下,真实反应釜的泄放流型满足单相流泄放时所述冷剂的注入量,从而通过对冷剂注入量的控制来抑制其泄放形式向两相流转变,以确保安全。

[0090]

另外,可将不同质量的高含能物质下,真实反应釜满足单相流泄放时冷剂的注入量进行提示,以使得真实反应釜的使用者明确在利用真实反应釜发生高含能物质的失控化学反应时,加入多少冷剂合适,以确保真实反应釜泄放时,为单相流泄放,避免冷剂加入的过少或过多而使得真实反应釜泄放时,为两相流泄放。

[0091]

最后,通过真实反应釜的气体泄放量可确定真实反应釜的泄放安全阀的尺寸。

[0092]

在一些实施例中,所述预测注入所述预设量的冷剂后,所述真实反应釜的温度变化趋势和不凝气产气速率变化趋势,包括:

[0093]

确定注入所述预设量的冷剂后所述真实反应釜内的混合温度;

[0094]

混合温度即向真实反应釜内注入预设量的冷剂后,真实反应釜最终的温度。

[0095]

根据所述真实反应釜内的混合温度、与所述真实反应釜对应的模拟反应釜的热力学参数和宏观动力学参数,预测所述真实反应釜的温度变化趋势;

[0096]

为指前因子,e为反应活化能,t为当前温度(又称之为反应温度),tf为失控反应所能达到的最高温度(即允许达到的最高温度),δt为绝热温升(等于最高温度tf减去反应温度t),c

a0

为初始浓度。

[0097]

宏观动力学参数为反应级数n、反应活化能e、指前因子a,热力学参数为比放热量(即单位质量可释放的能量,可通过高含能物质的键能获得)。比放热量/比热容=绝热温升δt,t δt=tf,即tf也属于热力学参数。

[0098]

t的初始温度为混合温度,然后将利用上述公式,可得到初始的温升速率dt/dt,进而根据该初始的温升速率以及假设的时间间隔,即可得到下一个时刻t,然后再利用上述公式,可得到下一个时刻的温升速率,如此,不断循环,即可预测出真实反应釜的温度变化趋势。

[0099]

其中,dt指的是温度变化,dt/dt自然为温升速率,

[0100]

根据所述真实反应釜的温度变化趋势和预先获取的所述模拟反应釜的不凝气产气速率变化趋势,获取所述真实反应釜的不凝气产气速率变化趋势。

[0101]

由于预先获得了模拟反应釜的不凝气产气速率变化趋势,而模拟反应釜的不凝气产气速率变化趋势用于表征不凝气产气速率随温度的变化趋势,而真实反应釜的温度变化趋势用于表征真实反应釜的温度随时间的变化趋势,因而,根据真实反应釜的温度变化趋势和模拟反应釜的不凝气产气速率变化趋势即可准确获得真实反应釜的不凝气产气速率变化趋势。

[0102]

在一些实施例中,所述模拟反应釜的不凝气产气速率变化趋势,通过以下步骤获取:

[0103]

获取所述模拟反应釜中未注入所述冷剂时,所述模拟反应釜的温度变化趋势和压力变化趋势;其中,所述模拟反应釜的压力变化趋势为所述模拟反应釜内不凝气的压力随时间的变化趋势;

[0104]

模拟反应釜与真实反应釜相对应,与真实反应釜相同或者类似,用于放置在实验室内,可利用模拟反应釜对真实反应釜的反应过程进行模拟。

[0105]

当然,为了确保温度变化趋势和压力变化趋势的准确性,模拟反应釜温度传感器可设在反应釜上、中、下位置,且每个测温点至少有两根热电偶;最终测得到温度可取三个温度传感器的中间值或者平均值。

[0106]

压力传感器对应的测压点应测反应釜的气相压力,且反应釜至少有两个独立的压力回路和压力表;最终测得到压力可取平均值。

[0107]

根据所述模拟反应釜的压力变化趋势,确定所述模拟反应釜中不凝气随时间的产气速率;

[0108]

根据所述模拟反应釜的温度变化趋势和所述模拟反应釜中不凝气随时间的产气速率,计算模拟反应釜的不凝气产气速率变化趋势,其中,所述模拟反应釜的温度变化趋势为所述模拟反应釜内温度随时间的变化趋势,所述模拟反应釜的不凝气产气速率变化趋势为所述模拟反应釜内不凝气产气速率随温度的变化趋势。

[0109]

由于压力与不凝气的产气速率息息相关,而相同时间累计下,压力越大,不凝气的产气速率越大,压力越小,不凝气的产气速率越小,因而,根据模拟反应釜内压力随时间的变化趋势,可自动确定模拟反应釜中不凝气随时间的产气速率,而将模拟反应釜中温度随时间的变化趋势和不凝气随时间的产气速率相结合,即可自动而准确地计算出模拟反应釜的不凝气产气速率随温度的变化趋势。

[0110]

在一些实施例中,所述模拟反应釜的热力学参数和宏观动力学参数,通过以下步骤获取:

[0111]

获取所述模拟反应釜中未注入所述冷剂时,所述模拟反应釜的温度变化趋势;

[0112]

根据所述温度变化趋势以及阿伦尼乌斯公式,进行线性函数拟合,获得所述模拟反应釜的热力学参数和宏观动力学参数。结合阿伦尼乌斯的温升速率表达式为

[0113]

a为指前因子,e为反应活化能,t为温度,tf为失控反应所能达到的最高温度,δt为绝热温升,c

a0

为初始浓度。

[0114]

宏观动力学参数为反应级数、反应活化能、指前因子,热力学参数为比放热量。

[0115]

假定n后,通过利用ln对数对温升随时间变化(dt/dt)进行求导,就可得到反应活化能e和指前因子a。

[0116]

反应级n的获取方式:先假设n=1.1,然后添加与自定义n对应的预设趋势线,进而将预设趋势线与上述求导后得到的线性函数求方差,在方差大于0.999时,n就合理,

[0117]

而反应热δhr可通过真实反应釜内产物与反应物的键能相减即可获得。

[0118]

在一些实施例中,所述真实反应釜反应失控的原因不同,对应的所述热力学参数和所述宏观动力学参数不同。

[0119]

真实反应釜反应失控的原因可以包括:冷却失效、加料过多、加料过少等。

[0120]

由于真实反应釜反应失控的原因不同,模拟反应釜中就需要模拟出不同的场景,如真实反应釜中加料过多,则模拟反应釜中加料就需要多或者真实反应釜中加料过少,则模拟反应釜中加料就需要少,因而,模拟反应釜中热力学参数和宏观动力学参数就不同。

[0121]

下面将结合图2至图7对本公开安全泄放控制方法进行具体说明:

[0122]

图2中的温度控制回路9检测到反应器温度异常,达到注冷剂的联锁注入温度,联锁打开流量调节阀4,并且流量计3开始监控注入流量,通过油泵2将冷剂储罐1中冷剂经冷剂注入管道

①‑④

注入到反应器8中,冷剂通过反应器中的分布器7以及内部的搅拌8或者泵6混合系统(混合系统实现方式包括但不限于机械搅拌、外循环以及喷射混合)将冷剂在反应器8内分布混合均匀,流量计3用来计量冷剂注入量,达到指定注入量时停止注冷剂;当控制系统内的压力检测系统10检测到压力达到安全泄放装置的泄放压力时,打开安全阀11,反应釜8中的气相组成通过安全阀11和泄放管道

⑤

、

⑥

泄放,经换热器12冷凝后经

⑦

流至气液分离罐13,冷剂通过冷剂回收管道

⑧

返回冷剂储罐1,循环回收利用。

[0123]

具体实施例:以设计压力为4barg,设计温度150℃,反应釜内径为7.6m,直筒段高

度为25m,上下为标准椭圆封头的反应釜失控反应为例,反应釜中物料装填率为70%,物料密度900kg/m3,反应釜内发生的主反应为空气氧化异丙苯生成过氧化氢异丙苯(chp),安全泄放装置的设定压力为3.8barg,物料比热容为2kj/kg/k。

[0124]

步骤a中,确定异丙苯进料中断为引起反应器内物料失控的原因。异丙苯进料中断后含有91℃的24wt%chp溶液滞留在反应器内,由于chp存在不稳定的且较高键能的过氧键,物料长时间滞留导致chp发生二次分解反应,分解反应相较于主反应特点为反应速率快,放热功率大,产气量大,因此反应器存在超压超温的风险。

[0125]

步骤b中,对滞留在反应器内的反应液进行arc(accelerating rate calorimeter,加速量热仪)测试,尽可能模拟实际工业化的失控反应趋势,得到反应液在绝热环境下温度和压力随时间的变化曲线,通过进行phi值修正,得到反应液的反应热为152kj/molchp,对数据进行处理得到chp的分解动力学参数:反应级数为1.1,反应活化能为150kj/mol,指前因子为5.5e 16mol

(-0.1)

l

0.1

min-1

。

[0126]

步骤c中,通过对滞留在反应器内的反应液arc测试,得到反应液在绝热环境下温度和压力随时间的变化曲线,将不凝气产气速率与温度关联起来即得到模型参数a为7.57e-6

,具体见图3。

[0127]

步骤d中,由当反应器温度达到联锁注冷剂温度100℃以后,温度控制模块控制急冷系统中流量调节阀4,阀门4打开,冷剂a的比热容为4.18kj/kg/k,将25℃的冷剂a迅速注入到反应系统中,通过反应系统中的搅拌混合作用,使反应器内的反应液和冷剂a混合均匀,然后进行热量衡算t

·

ma·

cpa·

(t

r-25)=mr·

cpr·

(100-tr),即得到反应釜温度随着不同冷剂注入量的变化趋势。当冷剂注入以后,反应器内混合液的温度、压力变化根据步骤b中得到的宏观的动力学参数和热力学参数可以计算得到,分别以注冷剂a 45t、90t、135t、202t、225t、270t和315t为例进行说明注冷剂a对反应器内混合液分解反应的影响,基于注冷剂后的反应器温度,计算得到总的绝热温升冷剂后的反应器温度,计算得到总的绝热温升温升速率拟合公式为产气速率拟合公式为反应釜内混合物的温度变化趋势具体见图5。

[0128]

步骤e中,确定是否为两相流时,首先需要确认注冷剂后在泄放温度148℃时的气体和蒸汽泄放量δhv为1062j/g;通过下述公式得到表观气体上升速率、气泡上升速率、无量纲表观气速,若则为两相流泄放,反之,则为单相流泄放;计算结果见图5。

[0129][0130]

[0131][0132][0133]

其中:jg为表观气体上升速率,f为148℃时气体的泄放量,ρg为泄放压力下不凝气密度,u0为气泡上升速率,ρf为液相的密度,σ为液相的表面张力,为无量纲表观气速,为两相流无量纲表观气速,α为反应釜的空隙率。具体数据见下表,

[0134] 45t90t135t202t225t270t315tf(ib/h)1609381124367716237479264552204622046ρg(ib/ft3)0.30480.30480.30480.30480.30480.30480.3048a

x

(ft2)488488488488488488488σ(dynes/cm)25.433.63540424546ρf(ib/ft3)49.450.350.550.750.850.951α0.2640.2280.1920.1380.120.0840.048

[0135]

步骤f中,如步骤e计算过程如图5所示,图5中横坐标为表观气速与纵坐标为空隙率,而空隙率对应表观气速,因而,基于空隙率(浅灰色线的纵坐标)计算出的表观气速(浅灰色线的横坐标)小于基于空隙率(黑色线的纵坐标)计算出的两相流表观气速(黑色线的横坐标),就说明是单相流泄放,因而,通过此种方法可以确认急冷剂的注入量不得小于202t,同时也不得大于280t,否则都会转变为两相流泄放,因次通过本公开的方法可以确认冷剂的注入范围。

[0136]

需要说明的是,对于前述的各方法实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本公开并不受所描述的动作顺序的限制,因为依据本公开,某些步骤可以采用其他顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于可选实施例,所涉及的动作和模块并不一定是本公开所必须的。

[0137]

以上是关于方法实施例的介绍,以下通过装置实施例,对本公开所述方案进行进一步说明。

[0138]

图6示出了根据本公开的实施例的安全泄放控制装置600的方框图。如图6所示,装置600包括:

[0139]

获取模块610,用于获取真实反应釜的当前温度;其中,所述真实反应釜内包括释放热量大于预设热量的高含能物质;

[0140]

注入模块620,用于若所述当前温度达到冷剂注入温度,则向所述真实反应釜内注入预设量的冷剂;其中,所述冷剂用于降低所述真实反应釜的温度;

[0141]

预测模块630,用于预测注入所述预设量的冷剂后,所述真实反应釜的温度变化趋势和不凝气产气速率变化趋势;其中,所述真实反应釜的温度变化趋势为所述真实反应釜内温度随时间的变化趋势;所述真实反应釜的不凝气产气速率变化趋势为所述真实反应釜内不凝气产气速率随温度的变化趋势;

[0142]

判断模块640,用于根据所述真实反应釜的温度变化趋势和不凝气产气速率变化

趋势,判断所述真实反应釜的泄放流型是否为单相流泄放。所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,所述描述的模块的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

[0143]

根据本公开的实施例,本公开还提供了一种电子设备和存储有计算机指令的非瞬时计算机可读存储介质。

[0144]

图7示出了可以用来实施本公开的实施例的电子设备700的示意性框图。电子设备旨在表示各种形式的数字计算机,诸如,膝上型计算机、台式计算机、工作台、个人数字助理、服务器、刀片式服务器、大型计算机、和其它适合的计算机。电子设备还可以表示各种形式的移动装置,诸如,个人数字处理、蜂窝电话、智能电话、可穿戴设备和其它类似的计算装置。本文所示的部件、它们的连接和关系、以及它们的功能仅仅作为示例,并且不意在限制本文中描述的和/或者要求的本公开的实现。

[0145]

设备700包括计算单元701,其可以根据存储在只读存储器(rom)702中的计算机程序或者从存储单元708加载到随机访问存储器(ram)703中的计算机程序,来执行各种适当的动作和处理。在ram 703中,还可存储设备700操作所需的各种程序和数据。计算单元701、rom 702以及ram 703通过总线704彼此相连。输入/输出(i/o)接口705也连接至总线704。

[0146]

设备700中的多个部件连接至i/o接口705,包括:输入单元706,例如键盘、鼠标等;输出单元707,例如各种类型的显示器、扬声器等;存储单元708,例如磁盘、光盘等;以及通信单元707,例如网卡、调制解调器、无线通信收发机等。通信单元707允许设备700通过诸如因特网的计算机网络和/或各种电信网络与其他设备交换信息/数据。

[0147]

计算单元701可以是各种具有处理和计算能力的通用和/或专用处理组件。计算单元701的一些示例包括但不限于中央处理单元(cpu)、图形处理单元(gpu)、各种专用的人工智能(ai)计算芯片、各种运行机器学习模型算法的计算单元、数字信号处理器(dsp)、以及任何适当的处理器、控制器、微控制器等。计算单元701执行上文所描述的各个方法和处理,例如方法100。例如,在一些实施例中,方法100可被实现为计算机软件程序,其被有形地包含于机器可读介质,例如存储单元708。在一些实施例中,计算机程序的部分或者全部可以经由rom 702和/或通信单元707而被载入和/或安装到设备700上。当计算机程序加载到ram 703并由计算单元701执行时,可以执行上文描述的方法100的一个或多个步骤。备选地,在其他实施例中,计算单元701可以通过其他任何适当的方式(例如,借助于固件)而被配置为执行方法100。

[0148]

本文中以上描述的系统和技术的各种实施方式可以在数字电子电路系统、集成电路系统、场可编程门阵列(fpga)、专用集成电路(asic)、专用标准产品(assp)、芯片上系统的系统(soc)、负载可编程逻辑设备(cpld)、计算机硬件、固件、软件、和/或它们的组合中实现。这些各种实施方式可以包括:实施在一个或者多个计算机程序中,该一个或者多个计算机程序可在包括至少一个可编程处理器的可编程系统上执行和/或解释,该可编程处理器可以是专用或者通用可编程处理器,可以从存储系统、至少一个输入装置、和至少一个输出装置接收数据和指令,并且将数据和指令传输至该存储系统、该至少一个输入装置、和该至少一个输出装置。

[0149]

用于实施本公开的方法的程序代码可以采用一个或多个编程语言的任何组合来编写。这些程序代码可以提供给通用计算机、专用计算机或其他可编程数据处理装置的处

理器或控制器,使得程序代码当由处理器或控制器执行时使流程图和/或框图中所规定的功能/操作被实施。程序代码可以完全在机器上执行、部分地在机器上执行,作为独立软件包部分地在机器上执行且部分地在远程机器上执行或完全在远程机器或服务器上执行。

[0150]

在本公开的上下文中,机器可读介质可以是有形的介质,其可以包含或存储以供指令执行系统、装置或设备使用或与指令执行系统、装置或设备结合地使用的程序。机器可读介质可以是机器可读信号介质或机器可读储存介质。机器可读介质可以包括但不限于电子的、磁性的、光学的、电磁的、红外的、或半导体系统、装置或设备,或者上述内容的任何合适组合。机器可读存储介质的更具体示例会包括基于一个或多个线的电气连接、便携式计算机盘、硬盘、随机存取存储器(ram)、只读存储器(rom)、可擦除可编程只读存储器(eprom或快闪存储器)、光纤、便捷式紧凑盘只读存储器(cd-rom)、光学储存设备、磁储存设备、或上述内容的任何合适组合。

[0151]

为了提供与用户的交互,可以在计算机上实施此处描述的系统和技术,该计算机具有:用于向用户显示信息的显示装置(例如,crt(阴极射线管)或者lcd(液晶显示器)监视器);以及键盘和指向装置(例如,鼠标或者轨迹球),用户可以通过该键盘和该指向装置来将输入提供给计算机。其它种类的装置还可以用于提供与用户的交互;例如,提供给用户的反馈可以是任何形式的传感反馈(例如,视觉反馈、听觉反馈、或者触觉反馈);并且可以用任何形式(包括声输入、语音输入或者、触觉输入)来接收来自用户的输入。

[0152]

可以将此处描述的系统和技术实施在包括后台部件的计算系统(例如,作为数据服务器)、或者包括中间件部件的计算系统(例如,应用服务器)、或者包括前端部件的计算系统(例如,具有图形用户界面或者网络浏览器的用户计算机,用户可以通过该图形用户界面或者该网络浏览器来与此处描述的系统和技术的实施方式交互)、或者包括这种后台部件、中间件部件、或者前端部件的任何组合的计算系统中。可以通过任何形式或者介质的数字数据通信(例如,通信网络)来将系统的部件相互连接。通信网络的示例包括:局域网(lan)、广域网(wan)和互联网。

[0153]

计算系统可以包括客户端和服务器。客户端和服务器一般远离彼此并且通常通过通信网络进行交互。通过在相应的计算机上运行并且彼此具有客户端-服务器关系的计算机程序来产生客户端和服务器的关系。服务器可以是云服务器,也可以为分布式系统的服务器,或者是结合了区块链的服务器。

[0154]

应该理解,可以使用上面所示的各种形式的流程,重新排序、增加或删除步骤。例如,本发公开中记载的各步骤可以并行地执行也可以顺序地执行也可以不同的次序执行,只要能够实现本公开公开的技术方案所期望的结果,本文在此不进行限制。

[0155]

上述具体实施方式,并不构成对本公开保护范围的限制。本领域技术人员应该明白的是,根据设计要求和其他因素,可以进行各种修改、组合、子组合和替代。任何在本公开的精神和原则之内所作的修改、等同替换和改进等,均应包含在本公开保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。