1.本发明涉及铝电解环保节能技术领域,具体涉及一种可以不停槽应用的铝电解槽火眼口集气除尘装置及方法。

背景技术:

2.现行预焙阳极铝电解槽在电解过程产生气态物质主要为co2、so2和hf等(简称阳极气体),阳极气体通过电解槽中缝的火眼口逸出,和电解槽内空气在负压作用下,经铝电解槽顶部集气口或集气孔进入集气烟道内。负压不足和不均匀,会使得槽罩内气体极易通过槽上部机械结构安装缝隙溢出到罩外,进入电解车间,并最终进入大气,对车间工人造成伤害的同时,也污染了环境。工业上现在主要解决方法是通过增加负压方式减少电解车间环境污染,这样使得阳极气体混入理论量50-100倍的常温空气,烟气中so2浓度约为280mg/nm3,co2体积浓度约为1.7%,hf气体浓度约为92mg/nm3,烟气温度约为130℃,从而使得烟气输送、脱氟、脱尘、脱硫等装备及药剂成本投入大。而由于当前铝电解烟气余热回收成本高、难度大、附加值低。当前企业将一部分低品质烟气余热回收用于员工日常洗浴和冬季供暖,大部分烟气余热无组织的排放在空气当中,造成能源的极大浪费。

3.当前的铝电解槽上部结构具有顶部集气和烟道端集气方式,烟气带走的粉状物料约为45kg/t(al),粒度在75μm以下,45μm以下粉尘量占55%以上,如此细小的粉尘靠现有重力沉降方式除尘,很难有好的除尘效果。

技术实现要素:

4.针对现有技术的不足,本发明旨在提供一种可以不停槽应用的铝电解槽火眼口集气除尘装置及方法。

5.为了实现上述目的,本发明采用如下技术方案:

6.可以不停槽应用的铝电解槽火眼口集气除尘装置,包括挡风板、阻尘网、集气室和进气管;

7.所述进气管的入气口沿水平方向的两侧分别连接有至少一块挡风板;所述进气管的出气口与所述集气室的集气入口相连通;所述集气室的上端设有集气出口;

8.所述集气室的内部设有阻尘网,所述阻尘网设于所述集气入口和集气出口之间;所述阻尘网的上端连接于所述集气室的内壁,下端和集气室的内壁之间具有空隙;

9.所述集气室的集气出口连通于烟管的一端,所述烟管的另一端连通于引风机。

10.进一步地,所述阻尘网呈弧形或斜坡状。

11.进一步地,所述集气除尘器还包括有自返料器,所述集气室的底部连通于自返料器的上端,所述自返料器的下端还连通有溜料管;所述自返料器呈缩颈结构,其内部设有从上向下倾斜的导向板。

12.进一步地,所述集气室通过不锈钢丝绳吊装于铝电解槽的上部结构。

13.进一步地,所述进气管的入气口位于铝电解槽打壳锤头的单侧。

14.本发明还提供一种利上述可以不停槽应用的铝电解槽火眼口集气除尘装置的方法,铝电解槽产生的火眼口的烟气烟尘和槽罩内空气,在引风机产生的负压作用下,经过挡风板和溜料管进入集气室内,混合的烟气和烟尘在在集气室内经过阻尘网阻隔分离,分离后烟气从集气室的集气出口流出,流出电解槽进入烟管,经引风机引向目标位置;而分离后烟尘在沉降至集气室的底部,经过自返料器流回铝电解槽。

15.进一步地,多个铝电解槽火眼口集气除尘装置并联时,令各个铝电解槽火眼口集气除尘装置的集气室所连通的烟管进行多级并联,最终通过同一管道连通于引风机,并在支路上设置流量调节阀,用以调节烟气流量,实现集气均衡。

16.本发明的有益效果在于:通过本发明,可以实现不停槽就可以直接获得高温和高so2、hf、co2的烟气,而且可以避免烟气中大量混入空气,解决由此导致的烟气输送、脱氟、脱尘、脱硫等装备及药剂成本投入大的问题。另外,本发明解决了纯重力沉降方式难以有效除尘的问题,从而解决集气烟气烟尘分离问题,还解决了负压下固体颗粒物返回电解槽的问题,实现原位除尘并烟尘返槽利用。

附图说明

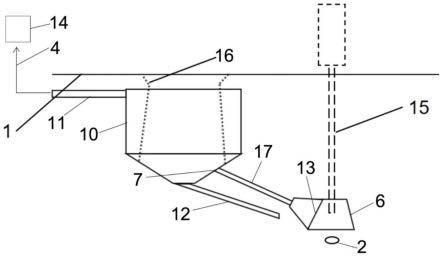

17.图1为本发明实施例中集气除尘装置的安装示意图。

18.图2为本发明实施例中集气除尘装置的具体结构示意图。

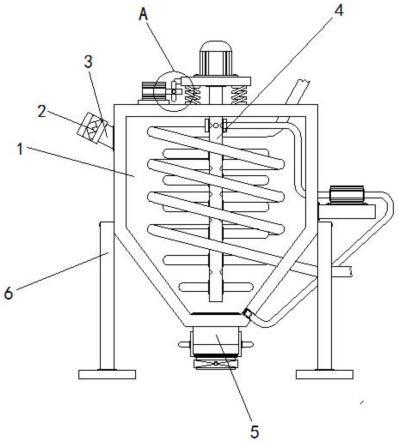

19.图3为本发明实施例中自返料器三层缩颈结构示意图。

20.图4为本发明实施例中自返料器四层缩颈结构示意图。

21.图5为本发明实施例中六个集气除尘装置多层级并联均衡示意图。

22.图6为本发明实施例中五个集气除尘装置多层级并联均衡示意图。

具体实施方式

23.以下将结合附图对本发明作进一步的描述,需要说明的是,本实施例以本技术方案为前提,给出了详细的实施方式和具体的操作过程,但本发明的保护范围并不限于本实施例。

24.本实施例提供一种可以不停槽应用的铝电解槽火眼口集气除尘装置,如图1-2所示,设置在铝电解槽的上部结构1,包括挡风板6、阻尘网、集气室10和进气管17;

25.所述进气管17的入气口沿水平方向的两侧分别连接有至少一块挡风板6;所述进气管17的出气口与所述集气室10的集气入口7相连通;所述集气室10的上端设有集气出口11;

26.所述集气室10的内部设有阻尘网8,所述阻尘网8设于所述集气入口7和集气出口11之间;所述阻尘网8的上端连接于所述集气室10的内壁,下端和集气室10的内壁之间具有空隙;

27.所述集气室10的集气出口11连通于烟管4的一端,所述烟管4的另一端连通于引风机14。

28.需要说明的是,上述铝电解槽火眼口集气除尘装置中,铝电解槽1的火眼口2的烟气可以在引风机14产生的负压作用下从两个挡风板之间的上端、下端和右侧进入集气室10内,从而不停槽就可以直接获得高温和高so2、hf、co2的烟气。另外,进气管水平方向上两侧

设置的挡风板还可以阻挡水平方向上集气入口附近的空气,使其无法直接进入集气室,从而避免烟气中大量混入空气,解决由此导致的烟气输送、脱氟、脱尘、脱硫等装备及药剂成本投入大的问题。

29.另外,通过在所述集气入口7和集气出口11之间设置阻尘网8,可以对烟气中的烟尘进行阻挡和过滤,烟尘不随着烟气从集气出口11流出。沉积的烟尘可以在重力作用下沿阻尘网落下。阻尘网下端和集气室10内壁之间的空隙形成通道,使得烟尘落下后可以通过通道沉降集气室底部。阻尘网的设置可以解决纯重力沉降方式难以有效除尘的问题,从而解决集气烟气烟尘分离问题。

30.在本实施例中,所述阻尘网8呈向集气出口11方向凸出的弧形。弧形的阻尘网形成了一个斜坡结构,使得沉积下来的物料可以更好地落下。

31.在本实施例中,所述集气除尘装置还包括有自返料器9,所述集气室10的底部连通于自返料器9的上端,所述自返料器9的下端还连通有溜料管12;所述自返料器9呈缩颈结构,其内部设有从上向下倾斜的导向板91。所述自返料器9可以采用如图3所示的三层缩颈结构,也可以采用如图4所示的四层缩颈结构。通过所述自返料器9,烟气中烟尘在分离沉降于集气室10底部后可以从自返料器9直接返回到铝电解槽,从而解决负压下固体颗粒物返回电解槽的问题,实现原位除尘并烟尘返槽利用。

32.在本实施例中,所述集气室10通过不锈钢丝绳16吊装于铝电解槽的上部结构1。通过不锈钢丝绳等常规耐温紧固材料将集气除尘装置吊装在铝电解槽的上部结构1上,可以实现铝电解槽不停槽的情况进行除尘装置的安装。

33.具体地,所述进气管17的入气口13位于铝电解槽的打壳锤头15的单侧。

34.在本实施例中,所述集气入口7位于所述集气室10下部的一侧。烟气从集气室10下部的一侧进入,经过阻尘网后从上部的集气出口流出,阻隔的烟尘会落在集气室10的底部,不会进入集气入口。

35.具体地,多个铝电解槽火眼口集气除尘装置并联时,可以如图5或图6所示,令各个铝电解槽火眼口集气除尘装置的集气室10所连通的烟管4进行多级并联,最终通过同一管道连通于引风机14,并可以在支路上设置流量调节阀5,用以调节烟气流量,实现集气均衡。

36.上述集气除尘装置的工作过程在于,铝电解槽1产生的火眼口2的烟气烟尘和槽罩内空气,在引风机产生的负压作用下,经过挡风板和进气管进入集气室内,混合的烟气和烟尘在在集气室内经过阻尘网阻隔分离,分离后烟气从集气室的集气出口流出,流出电解槽进入烟管4,经引风机引向目标位置。而分离后烟尘在沉降至集气室的底部,经过自返料器流回铝电解槽。

37.经过试验,利用本实施例的装置进行集气和除尘,火眼口集气效率可达98.2%,烟气中烟尘99%通过集气室分离沉降,并通过自返料器直接返回铝电解槽。集气烟气温度可达415℃,co2体积浓度17.5%,so2质量浓度为4.0g/nm3,hf质量浓度1.0g/nm3,烟气中烟尘含量为5.2mg/m3,集气体积为502nm3。

38.对于本领域的技术人员来说,可以根据以上的技术方案和构思,给出各种相应的改变和变形,而所有的这些改变和变形,都应该包括在本发明权利要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。