1.本发明涉及复合材料性能检测技术领域,尤其涉及一种碳纤维金属层合板拉伸强度的计算方法。

背景技术:

2.碳纤维金属层合板由高强度金属薄板(本发明中简称金属层)和碳纤维增强树脂(本发明中简称碳纤维层)交替层压复合而成,其具有密度小、比强度高、抗冲击和耐腐蚀等优良性能,广泛应用于航空航天、军事及交通等领域,如f-27运输机的机翼壁板,c-17运输机的后舱蒙皮、空客a380的中央翼盒,以及汽车防撞梁等。由于服役条件的特殊性,对由碳纤维金属层合板制成的结构件的力学性能有十分严格的要求,而拉伸性能是碳纤维金属层合板的重要力学性能之一;因此,研究碳纤维金属层合板拉伸性能的计算方法对纤维金属层合板的设计、制造、推广和应用等具有重要意义。

3.到目前为止,碳纤维金属层合板拉伸强度的计算大多采取金属体积分数占比理论,但是由于金属薄板达到屈服点后会产生塑性变形,故采用线弹性理论分析不够准确,而且该理论没有考虑界面分层与残余应力的影响,预测结果一般较实际值偏大。

[0004]“玻璃纤维-铝合金正交层板的拉伸性能研究”(王亚杰等,《材料工程》第43卷第9期,2015年9月)一文,针对玻璃纤维-铝合金正交层板的特点,同时考虑两个铺层方向上纤维对整体性能的影响,并结合复合材料的弹性模量混合律对mvf理论修正后得到的预测公式如下:

[0005]elam

=mvf

·emet

a

·efrp1

b

·efrp2

ꢀꢀ

(1)

[0006][0007][0008]

式中:t为材料层厚度;e为拉伸模量;σ

t

为拉伸极限强度;σ

0.2

为拉伸屈服应力;下标lam,met和frp1,frp2分别代表玻璃纤维铝合金层合板,铝合金和0

°

,90

°

纤维层。但其结论包括:(1)比较a,b两组试件的拉伸实验结果可以得出:玻璃纤维-铝合金正交层板的拉伸力学性能不受铺层次序的影响,只与各层组分的体积分数有关;而材料的拉伸破坏模式因纤维铺层次序的不同而显著不同,整个拉伸过程中试样a中分层不明显,试样b的铝板层和纤维层出现显著分层。(2)考虑各角度纤维铺层的体积分数并结合复合材料混合律,对mvf理论进行修正后,可以针对玻璃纤维-铝合金正交层板的拉伸性能进行较为精确的理论预测。因此,该技术方案仍是基于金属体积分数

理论。

[0009]“纤维金属混杂层合板拉伸强度分析”(姜舜,赵耀,《舰船科学技术》,第33卷第5期,2011年1月)一文,基于经典层合板理论的分析方法,对纤维金属混杂层合板的理论解进行扩展,并利用有限元对纤维金属混杂对称铺设层合板进行数值分析,与单向拉伸条件下的试验值比较,认为有限元计算能满足工程计算的要求;同时着重讨论了铺层方式,金属层厚度以及金属层材料属性对拉伸强度的影响,为大型复杂结构的有限元分析提供了有益的参考。为了研究金属层厚度对纤维金属混杂层合板拉伸应力-应变的影响,分别数值计算了al层厚度为0.2-0.5mm的fml(纤维金属混杂层合板)拉伸应力-应变关系。铺层方式为[al/0/90/90/0/al]。结论是随着al层厚度的增加,屈服应力点成正比例增大。由此可见,金属层的厚度对fml的拉伸强度的影响是很大的,而且是成比例的增加。因此,可以通过增加金属层的厚度来提高纤维金属混杂层合板的整体拉伸强度。但是其没有针对如何通过金属层厚度占比对纤维金属层合板拉伸强度进行修正计算做进一步的阐述。

[0010]

本发明对现有的金属体积分数理论进行改进和修正,提出一种适用于预测碳纤维金属层合板拉伸强度的计算方法。

技术实现要素:

[0011]

本发明提供了一种碳纤维金属层合板拉伸强度的计算方法,对传统的金属体积分数理论进行改进,解决了该理论没有考虑界面分层与残余应力的影响导致预测结果比实际值偏大的问题。

[0012]

为了达到上述目的,本发明采用以下技术方案实现:

[0013]

一种碳纤维金属层合板拉伸强度的计算方法,包括如下步骤:

[0014]

s1.在金属体积分数理论基础上,提出利用金属层厚度占比预测碳纤维金属层合板的拉伸强度,并引入各组分的强度贡献系数;

[0015]

s2.制备具有不同金属层厚度占比的碳纤维金属层合板试件;

[0016]

s3.对碳纤维金属层合板试件进行拉伸实验,测定拉伸强度与金属层厚度占比的关联数据;

[0017]

s4.对得到的关联数据进行曲线拟合,得到金属层和碳纤维层的强度贡献系数;

[0018]

s5.将金属层和碳纤维层的强度贡献系数作为常量带入碳纤维金属层合板拉伸强度计算公式,确定唯一变量即金属层厚度占比与因变量即碳纤维金属层合板的拉伸强度之间的关系;

[0019]

s6.对碳纤维金属层合板拉伸强度计算公式进行验证,确定误差范围。

[0020]

进一步的,所述步骤s1中,利用金属层厚度占比预测碳纤维金属层合板拉伸强度的理论公式为:

[0021][0022]

式(1)中:

[0023]

σ

lam

—碳纤维金属层合板的拉伸强度;

[0024]

σ

met

—金属层的拉伸强度;

[0025]vm

—金属层所占体积分数;

[0026]km

—金属层的强度贡献系数;

[0027]

σ

cfrp

—碳纤维层的拉伸强度;

[0028]

—碳纤维层中正轴方向碳纤维所占体积分数;

[0029]

—碳纤维层中法向碳纤维所占体积分数;

[0030]vre

—碳纤维层中增强树脂所占体积分数;

[0031]kcfrp

—碳纤维层的强度贡献系数;

[0032]

σ

mix

—碳纤维金属层合板界面残余应力。

[0033]

其中,σ

met

、σ

cfrp

、σ

mix

是与材料自身属性有关的定值,且强度贡献系数为常量;

[0034]

进一步得到:

[0035][0036]

式(2)中:

[0037]

s—碳纤维金属层合板的铺层面积;

[0038]hm

—金属层的总厚度;

[0039]v总

—碳纤维金属层合板总体积;

[0040]

假设在碳纤维金属层合板中,金属层与碳纤维层均为均质层,且横截面积完全相同;则得到:

[0041][0042]

及

[0043]

式(3)、(4)中:

[0044]h总

—碳纤维金属层合板的总厚度;

[0045]hf

—碳纤维层中正轴方向碳纤维的厚度;

[0046]hm

—金属层的厚度;

[0047]

定义在碳纤维金属层合板中,金属层的厚度与碳纤维金属层合板总厚度的比为pot,则得到:

[0048][0049]

式(4)简化后得到:

[0050][0051]

进一步的,所述步骤s2中,制备碳纤维金属层合板试件的过程为:将碳纤维增强树脂、高强度金属薄板分别加工成碳纤维层试件及金属层试件;对金属层试件的表面进行预处理,具体是用砂纸打磨,然后用氢氧化钠碱洗2~3min,去除表面的氧化膜;在室温下,采用环氧树脂对碳纤维层试件及金属层试件进行固化,静置24h以上,得到碳纤维金属层合板试件。

[0052]

进一步的,所述步骤s3中,采用微机控制电子万能试验机进行拉伸试验,采用gb/t228-2010《金属材料拉伸试验室温试验方法》作为试验标准,加载速度为8~12mm/min。

[0053]

与现有技术相比,本发明的有益效果是:

[0054]

1)基于拉伸试验得到碳纤维金属层合板整体拉伸强度与金属层厚度的关联数据,在此基础上建立两者之间具有唯一变量与因变量的计算公式,在实际应用过程中可实现快速选取满足要求的参数,对碳纤维金属层合板的拉伸强度预测和分析有重要指导意义;

[0055]

2)对传统的金属体积分数理论进行改进,解决了该理论没有考虑界面分层与残余应力的影响导致预测结果比实际值偏大的问题。

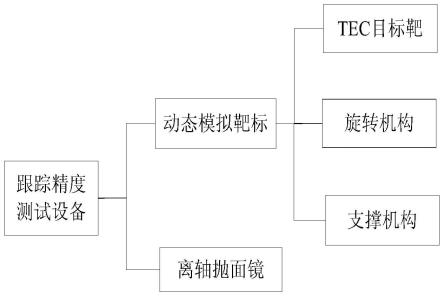

附图说明

[0056]

构成本技术的一部分附图用来提供对本发明的过程的解释,本发明的实验步骤仅用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0057]

图1是本发明所述一种碳纤维金属层合板拉伸强度的计算方法的原理示意图。

[0058]

图2是碳纤维层试件及金属层试件的加工尺寸图。

[0059]

图3是本发明实施例中碳纤维金属层合板的铺层结构。

[0060]

图4是拉伸试验中试验力与位移关系曲线。

[0061]

图5是金属层厚度占比与碳纤维金属层合板拉伸强度的拟合曲线。

具体实施方式

[0062]

下面结合附图对本发明的具体实施方式作进一步说明:

[0063]

见图1,本发明所述一种碳纤维金属层合板拉伸强度的计算方法,包括如下步骤:

[0064]

s1.在金属体积分数理论基础上,提出利用金属层厚度占比预测碳纤维金属层合板的拉伸强度,并引入各组分的强度贡献系数;

[0065]

s2.制备具有不同金属层厚度占比的碳纤维金属层合板试件;

[0066]

s3.对碳纤维金属层合板试件进行拉伸实验,测定拉伸强度与金属层厚度占比的关联数据;

[0067]

s4.对得到的关联数据进行曲线拟合,得到金属层和碳纤维层的强度贡献系数;

[0068]

s5.将金属层和碳纤维层的强度贡献系数作为常量带入碳纤维金属层合板拉伸强度计算公式,确定唯一变量即金属层厚度占比与因变量即碳纤维金属层合板的拉伸强度之间的关系;

[0069]

s6.对碳纤维金属层合板拉伸强度计算公式进行验证,确定误差范围。

[0070]

进一步的,所述步骤s1中,利用金属层厚度占比预测碳纤维金属层合板拉伸强度的理论公式为:

[0071][0072]

式(1)中:

[0073]

σ

lam

—碳纤维金属层合板的拉伸强度;

[0074]

σ

met

—金属层的拉伸强度;

[0075]vm

—金属层所占体积分数;

[0076]km

—金属层的强度贡献系数;

[0077]

σ

cfrp

—碳纤维层的拉伸强度;

[0078]

—碳纤维层中正轴方向碳纤维所占体积分数;

[0079]

—碳纤维层中法向碳纤维所占体积分数;

[0080]vre

—碳纤维层中增强树脂所占体积分数;

[0081]kcfrp

—碳纤维层的强度贡献系数;

[0082]

σ

mix

—碳纤维金属层合板界面残余应力。

[0083]

其中,σ

met

、σ

cfrp

、σ

min

是与材料自身属性有关的定值,且强度贡献系数为常量;

[0084]

进一步得到:

[0085][0086]

式(2)中:

[0087]

s—碳纤维金属层合板的铺层面积;

[0088]hm

—金属层的总厚度;

[0089]v总

—碳纤维金属层合板总体积;

[0090]

假设在碳纤维金属层合板中,金属层与碳纤维层均为均质层,且横截面积完全相同;则得到:

[0091][0092]

及

[0093]

式(3)、(4)中:

[0094]h总

—碳纤维金属层合板的总厚度;

[0095]hf

—碳纤维层中正轴方向碳纤维的厚度;

[0096]hm

—金属层的厚度;

[0097]

定义在碳纤维金属层合板中,金属层的厚度与碳纤维金属层合板总厚度的比为pot,则得到:

[0098][0099]

式(4)简化后得到:

[0100][0101]

进一步的,所述步骤s2中,制备碳纤维金属层合板试件的过程为:将碳纤维增强树脂、高强度金属薄板分别加工成碳纤维层试件及金属层试件;对金属层试件的表面进行预处理,具体是用砂纸打磨,然后用氢氧化钠碱洗2~3min,去除表面的氧化膜;在室温下,采用环氧树脂对碳纤维层试件及金属层试件进行固化,静置24h以上,得到碳纤维金属层合板试件。

[0102]

进一步的,所述步骤s3中,采用微机控制电子万能试验机进行拉伸试验,采用gb/t228-2010《金属材料拉伸试验室温试验方法》作为试验标准,加载速度为8~12mm/min。

[0103]

以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0104]

【实施例】

[0105]

如图1,本实施例中,一种纤维金属层合板拉伸强度的计算方法,其获得过程如下:

[0106]

一、现有的金属体积分数理论。

[0107]

在文献“vlot a,gunnink j w.fiber metal laminates[m].netherlands:kluwer academic publishers,2001,73-75”中,记载了金属体积分数理论的表达式:

[0108][0109]

式(7)中,mvf代表金属的体积分数,且0<mvf<1;

[0110]

t

met

—单层金属层的厚度;

[0111]

t

frp

—纤维金属层合板的厚度;

[0112]

p—金属层的总层数;

[0113]

金属体积分数理论认为:mvf=1时,纤维金属层板可视为纯金属板,性能为纯金属性能;mvf=0时,纤维金属层板可视为纤维层合板,性能与纤维层合板一致。所以纤维金属层板的0<mvf<1,其性能可以通过下式预测:

[0114]elam

=mvf

×emet

(1-mvf)

×efrp

ꢀꢀꢀꢀꢀꢀꢀ

(8)

[0115]

σ

lam

=mvf

×

σ

met

(1-mvf)

×

σ

frp

ꢀꢀꢀꢀꢀꢀꢀ

(9)

[0116]

式(8)、(9)中:e

lam

、e

met

、e

frp

分别代表纤维金属层合板、金属层和纤维层的模量;σ

lam

、σ

met

、σ

frp

分别代表纤维金属层合板、金属层和纤维层的拉伸强度。

[0117]

由于上述公式是针对单向纤维铺层的,用其计算正交铺层的纤维金属层合板性能时与实验结果之间存在偏差,考虑纤维的纵向和横向排列变化,对公式(8)、(9)进行修正,如下:

[0118][0119][0120]

式(8)、(9)、(10)、(11)中:

[0121]elam

、e

met

、e

frp

—纤维金属层合板、金属层和纤维层的模量;

[0122]

σ

lam

、σ

met

、σ

frp

—纤维金属层合板、金属板和纤维层的拉伸强度;

[0123]

修正系数1/2代表正交铺层的纤维金属层合板中,半数纤维采用横向排列,仅正应力方向的纤维对纤维金属层合板的拉伸性能产生影响。

[0124]

二、提出利用金属层厚度占比预测碳纤维金属层合板的拉伸强度,并引入各组分的强度贡献系数;

[0125]

本发明所述碳纤维金属层合板,由于金属层即金属薄板达到屈服点后会产生塑性变形,故采用线弹性理论分析不够准确,而且线弹性理论没有考虑界面分层与残余应力的影响,预测结果一般较实际值偏大。本发明在大量实验基础上,对金属体积分数理论进行改进,提出了一种适用于预测碳纤维金属层合板拉伸强度的理论公式,即:

[0126][0127]

式(1)中:vm—金属层所占体积分数;—碳纤维层中正轴方向与法向的碳纤维体积分数;v

re

—碳纤维层所占体积分数;σ

cfrp

—碳纤维层的拉伸强度;km、k

cfrp

—金属层和碳纤维层的强度贡献系数;σ

mix

—碳纤维金属层合板界面残余应力。

[0128]

在公式(1)中,而σ

met

、σ

cfrp

、σ

mix

均是与组成碳纤维金属层合板的金属材料以及碳纤维材料自身属性有关的定值,且强度贡献度系数为常量。

[0129]

进一步的:

[0130][0131]

式(2)中:s—碳纤维金属层合板的铺层面积;hm—金属层的总厚度,v

总

—碳纤维金属层合板总体积。

[0132]

假设在碳纤维金属层合板中,金属层与纤维层均为均质层,且横截面积完全相同,则得到:

[0133][0134][0135]

式(3)、(4)中:h

总

—碳纤维金属层合板的总厚度,h

f

—碳纤维层的总厚度。本实施例中,h

f

/h

总

=40%。

[0136]

若定义碳纤维金属层合板中,金属层的厚度与碳纤维金属层合板总厚度的比为pot(percentage of metal thickness),则得到:

[0137][0138]

式(4)则可化简为:

[0139][0140]

三、制备具有不同金属层厚度占比的碳纤维金属层合板试件。

[0141]

首先,将金属材料和碳纤维材料分别加工成对应的拉伸试件,形状尺寸如图2所示。

[0142]

本实施例中,金属材料选用铝合金,拉伸强度为110mpa;碳纤维层包含沿正轴方向铺设的碳纤维、沿法向铺设的碳纤维及增强树脂;其中碳纤维的拉伸强度为560mpa,碳纤维金属层合板界面残余应力σ

mix

设定为60mpa。

[0143]

对金属层试件的表面进行预处理:用400#砂纸进行打磨,采用5g/100ml浓度的氢氧化钠碱洗2~3min,去除表面的氧化膜。采用环氧树脂在室温(23

±

2)℃下对金属层试件及碳纤维层试件进行固化,并静置24h,得到碳纤维金属层合板试件,其铺层结构示意图如图3所示,试件上、下两层厚度相等,材料为铝合金,中间为碳纤维层。

[0144]

试件编号及规格如表1所示:

[0145]

表1

[0146][0147]

四、进行拉伸实验,测出碳纤维金属层合板试件的拉伸强度以及金属厚度占比的数据。

[0148]

拉伸试验采用wdw3100微机控制电子万能试验机进行,选用gb/t228-2010《金属材料拉伸试验室温试验方法》作为试验标准,加载速度为10mm/min。

[0149]

五、拉伸试验得到的试验力与位移曲线如图4所示,用式(12)进行计算

[0150][0151]

式(12)中,σ

t

代表碳纤维金属层合板试件的拉伸强度;pb代表碳纤维金属层合板试件所受的最大载荷(破坏载荷);b代表碳纤维金属层合板试件的宽度;h代表碳纤维金属层合板试件的厚度。

[0152]

对得到的碳纤维金属层合板拉伸强度和金属层厚度占比数据,在matlab软件中通过调用曲线拟合工具cftool(curve fit tool),通过图形界面进行曲线拟合,拟合结果如图5所示,公式表示为:

[0153][0154]

六、将金属层的拉伸强度及碳纤维层的拉伸强度作为常量带入公式(6),得到:

[0155][0156]

将式(13)与式(14)联立,可确定式(13)中唯一变量x(即金属层的厚度占比pot)与因变量y(碳纤维金属层合板的拉伸强度σ

lam

)之间的具体数值关系,即km=-27.6,k

cfrp

=4.255,将两个系数重新代入式(6),则得到:

[0157][0158]

根据金属层厚度占比pot,利用式(15)即可计算并预测碳纤维金属层合板的拉伸强度。

[0159]

七、将采用本发明所述计算方法得到的预测值与实测值进行对比验证,确定误差

范围,判断可行性。

[0160]

本实施例中,实测值与预测值的误差分析如表2所示:最大误差不超过10%,证明本发明所述计算方法合理可行。

[0161]

表2

[0162][0163]

本发明所述计算公式(15)反映了不同金属层厚度占比与碳纤维金属层合板拉伸强度之间的关系,该碳纤维金属层合板拉伸强度计算公式对碳纤维金属层合板的设计、制造、推广和应用有着重要的利用价值,可快速可靠的提供计算依据。

[0164]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。