齿面bipv光伏夹层玻璃

技术领域

1.本发明属于玻璃领域,涉及建筑玻璃,尤其涉及齿面bipv光伏夹层玻璃。

背景技术:

2.bipv概念(building integrated photovoltaic),指的是光伏建筑一体化的简称,是一种将太阳能发电设备集成到建筑和建材上的一种专业技术,属于分布式光伏电站的一种类型,bipv技术有独立发电和并网发电两种形式,其中独立发电指的是利用光伏产生的电能自给自足,而并网发电系统指的是光伏系统和公共电网相连产生的电能,主要是面向社会大众。

3.当下太阳能光伏发电行业正在飞速的发展,很多企业、研究机构都对该行业进行了比较深入的探索。其中,分布式小型光伏发电系统得到越来越广泛的应用,光伏建筑一体化(简称bipv)的需求更加强劲。光伏组件与建筑的结合形式主要有屋顶、窗户、幕墙等,结构多为双玻璃组件或中空玻璃组件。

4.但是,在光伏建筑一体化的过程中由于幕墙需要一定的强度,而薄膜光伏玻璃大多以3mm左右的玻璃作为基底,强度无法满足幕墙的要求,因此需设置夹层结构将光伏玻璃夹在中间,同时还得适当增加光伏玻璃外侧和内侧玻璃的厚度,以满足强度要求。

5.而外片不论增加多厚的玻璃,都会影响光的入射,因此,必须通过设计和验证来减少外片玻璃对光的阻碍;另外,由于薄膜光伏玻璃无法进行钢化高温处理,否则会大幅影响其发电效率,因此,很多需要弯曲的部分全部需采用冷弯加工,过程中不难发现,玻璃在冷弯过程中由于玻璃的外表面的牵拉力和内表面的挤压力的存在,玻璃无法大幅弯曲,曲率半径最小也就5m左右,否则玻璃就会破损。

技术实现要素:

6.本发明要解决的问题是在于提供齿面bipv光伏夹层玻璃,解决了背景技术中的问题,最外侧设置第一齿形层,有效提升光伏玻璃的发电量,同时设置第二齿形层,预留冷弯变形量,适用于超小半径冷弯工艺的bipv夹层玻璃,而且加工过程简单,适合批量生产。

7.为解决上述技术问题,本发明采用的技术方案是:齿面bipv光伏夹层玻璃,适用于超小半径冷弯工艺的bipv夹层玻璃,包括从内到外依次设置的第一玻璃基板、光伏玻璃基板和第二玻璃基板,第一玻璃基板和光伏玻璃基板之间设有第一粘结层、光伏玻璃基板和第二玻璃基板之间设有第二粘结层,第二玻璃基板的室外侧设置有第一齿形层;第一齿形层的槽深和齿间距的选择,遵循以下规律:玻璃厚度:玻璃面积≥0.002时:曲率半径为4000mm-5000mm时,槽深为0.1mm-0.5mm,齿间距3.5mm-5mm;曲率半径为3000mm-4000mm时,槽深为0.5mm-1mm,齿间距2.3mm-3.5mm;曲率半径为2000mm-3000mm时,槽深为1mm-1.5mm,齿间距1.2mm-2.3mm;曲率半径为1000mm-2000mm时,槽深为1.5mm-2mm,齿间距0.1mm-1.2mm;

玻璃厚度:玻璃面积<0.002时:曲率半径为4000mm-5000mm时,槽深为0.1mm-0.3mm,齿间距3.5mm-5mm;曲率半径为3000mm-4000mm时,槽深为0.3mm-0.6mm,齿间距2.3mm-3.5mm;曲率半径为2000mm-3000mm时,槽深为0.6mm-1mm,齿间距1.2mm-2.3mm;曲率半径为1000mm-2000mm时,槽深为1mm-1.5mm,齿间距0.1mm-1.2mm。

8.进一步的,超小半径指曲率半径为5000mm以内的bipv夹层玻璃。

9.进一步的,针对弯曲的玻璃形状,所述光伏玻璃基板靠近室外的一侧设置有第二齿形层,第二齿形层的槽深和齿间距的选择遵循规律与第一齿形层相同。

10.进一步的,所述第一齿形层和第二齿形层的单个齿形的截面形状为半圆、类半圆弧形齿、矩形齿或三角形齿中的一种或两种组合。

11.进一步的,所述第一齿形层的深度相同或从中间向两侧深度递减,所述第二齿形层的深度相同或从中间向两侧深度递减。

12.进一步的,第二齿形层采用激光刻蚀工艺制成。

13.进一步的,所述第一齿形层采用以下工艺制作,磨砂、喷砂、抛光、刻花、激光刻蚀、酸蚀、压延中的一种或多种组合。

14.进一步的,第二玻璃基板为钢化玻璃,在进入钢化炉时也应保证没有第一齿形层的一面朝下进炉,并采用反弯成型工艺完成玻璃的弧形型面,第一齿形层不接触辊道。

15.进一步的,第一玻璃基板采用物理钢化中的热强化或热钢化或热弯成型工艺制成。

16.进一步的,第一粘结层和第二粘结层的材质相同,材质均为pvb、sgp、eva、pp、pu、pmma中的一种;光伏玻璃基板靠近室内的一侧设置有发电层,发电层材料为非晶硅、碲化镉、铜铟镓硒、砷化镓中的一种。

17.与现有技术相对,本发明具有以下技术效果。

18.1、本发明最外侧设置第一齿形层,增加入射光的受光面,从而增加光的吸收率,有效提升光伏玻璃的发电量,即提升了光伏夹层玻璃的效率,而且加工过程简单,适合批量生产;2、本发明针对弯曲形状的玻璃,光伏玻璃基板靠近室外的一侧设置有第二齿形层,预留冷弯变形量,有利于超小半径冷弯工艺的操作,制成超小半径冷弯工艺的bipv夹层玻璃,同时保证了上述第一条的发电功率;3、在本技术中,单个齿形的最大齿间距为0.1mm-5mm,深度为0.1mm-2mm;如距离和深度过小则发电量提升不明显,如距离过大,则发电量提升不明显,深度过大则玻璃容易破损。

附图说明

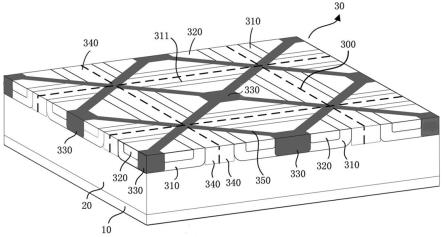

19.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1是本发明齿面bipv光伏夹层玻璃,设置第一齿形层和第二齿形层的结构示意图;图2是本发明图1的a部放大图;

图3是本发明第一齿形层截面为三角形,第二齿形层截面为半圆形的局部结构示意图;图4是本发明第一齿形层和第二齿形层截面均为矩形的局部结构示意图;图5是本发明齿面bipv光伏夹层玻璃,设置第一齿形层的结构示意图;图6是本发明图5的d部放大图。

20.附图标记:1、第一玻璃基板;2、第一粘结层;3、发电层;4、光伏玻璃基板;5、第二粘结层;6、第二玻璃基板;7、第一齿形层;8、第二齿形层。

具体实施方式

21.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

22.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

23.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

24.下面结合附图对本发明的具体实施例做详细说明。

25.本技术是光伏夹层玻璃,所以只可采用冷弯工艺,因玻璃材质的软化点在700度左右,但是光伏层无法承受如此高的温度,会导致发电功率大幅降低,所以光伏层只可冷弯制作,冷弯的温度在200度以下,不会对光伏层造成破坏。

26.如图1-图6所示,齿面bipv光伏夹层玻璃,适用于超小半径冷弯工艺的bipv夹层玻璃,包括从内到外依次设置的第一玻璃基板1、光伏玻璃基板4和第二玻璃基板6,第一玻璃基板1和光伏玻璃基板4之间设有第一粘结层2、光伏玻璃基板4和第二玻璃基板6之间设有第二粘结层5,即光伏玻璃基板4位于第一粘结层2和第二粘结层5之间,且紧密连接;特别的,第二玻璃基板6的室外侧设置有第一齿形层7;设置第一齿形层7的目的是增加入射光的受光面,从而增加光的吸收率,进一步增加发电量。

27.本技术中的超小半径指曲率半径为5000mm以内的bipv夹层玻璃,本技术可以实现生产最小值为1000mm的光伏夹层玻璃,曲率半径最大为无穷大,即为平板玻璃,同时齿面bipv光伏夹层玻璃可作为组件加工成中空结构。

28.光伏玻璃基板4靠近室外的一侧设置有第二齿形层8;第一玻璃基板1的方向为室

内,第二玻璃基板6的方向为室外,第二齿形层8根据需要进行设置,如果最终产品是弯曲的玻璃形状,就需要设置第二齿形层8;设置第二齿形层8的目的是使玻璃易于弯折,与其他层玻璃预留冷弯过程中产生的变形空间,第二齿形层8的深度可设置为不均匀的,也可以设置为均匀的,如果设置为不均匀厚度齿深,从中间向两侧,深度逐渐减少,因为在冷折弯的过程中,中间折弯后变形量最大,所以需要较大的齿深,给变形量预留较大的变形空间,两侧变形量较小,同样的原理,采用较小齿深的结构即可,如果采用相同的齿深结构,方便加工制作,那以变形量最大位置的齿深为准加工即可,如果最终产品是平的,就不需要设置第二齿形层8,无需预留变形空间。

29.第一齿形层7和第二齿形层8的槽深和齿间距的选择,遵循以下规律。

30.玻璃厚度:玻璃面积≥0.002时:曲率半径为4000mm-5000mm时,槽深为0.1mm-0.5mm,齿间距3.5mm-5mm;曲率半径为3000mm-4000mm时,槽深为0.5mm-1mm,齿间距2.3mm-3.5mm;曲率半径为2000mm-3000mm时,槽深为1mm-1.5mm,齿间距1.2mm-2.3mm;曲率半径为1000mm-2000mm时,槽深为1.5mm-2mm,齿间距0.1mm-1.2mm;玻璃厚度:玻璃面积<0.002时:曲率半径为4000mm-5000mm时,槽深为0.1mm-0.3mm,齿间距3.5mm-5mm;曲率半径为3000mm-4000mm时,槽深为0.3mm-0.6mm,齿间距2.3mm-3.5mm;曲率半径为2000mm-3000mm时,槽深为0.6mm-1mm,齿间距1.2mm-2.3mm;曲率半径为1000mm-2000mm时,槽深为1mm-1.5mm,齿间距0.1mm-1.2mm。

31.曲率半径越小,上面即内侧面,受挤压越厉害;下面即外侧面,受拉越厉害,所以槽深越深,齿间距越小,即齿越密,第一齿形层7增大了入射光的受光面,第二齿形层8增加了变形空间。

32.以上原则是当玻璃本体在保持相应强度的前提下,玻璃厚度:玻璃面积≥0.002时,例如,玻璃厚度为6mm,面积为3m2以内时,其强度是比较大的,行业内认为从安全角度考虑比较合理,若面积在3m2以上时,其整体玻璃强度会相应减弱,曲率半径越小说明越弯曲,其槽深就应越大,以适应其外表面的伸展变形,而齿间距应随着曲率半径的减小而减小,目的同样是适应其外表面的伸展变形。

33.第一齿形层7和第二齿形层8的单个齿形的截面形状为半圆或类半圆弧形齿、矩形齿、三角形齿等多种形状中的一种或两种组合,其他截面也可实现,只要满足增大摄入面积和变形量需求即可,以上截面方便结构的需求。

34.单个齿形的最大齿间距为0.1mm-5mm,深度为0.1mm-2mm;如距离和深度过小则发电量提升不明显,如距离过大,则发电量提升不明显,深度过大则玻璃容易破损。第一齿形层7采用的工艺为磨砂、喷砂、抛光、刻花、激光刻蚀、酸蚀、压延中的一种或多种组合;压延是浮法玻璃的制造工艺,其他列举的工艺全部为浮法玻璃后的深加工工序,以上工艺均是玻璃加工过程中常见且成熟的工艺,第二齿形层8采用的是激光刻蚀或酸蚀工艺中的一种制造而成,优选激光刻蚀工艺,因为激光刻蚀工艺不易造成光伏面的发电层3破坏,且工艺稳定。

35.优选地,第二玻璃基板6为钢化玻璃,如果是平玻璃,在进入钢化炉时应保证没有第一齿形层7的一面朝下进炉;如果是弯玻璃,在进入钢化炉时也应保证没有第一齿形层7

的一面朝下进炉,并采用反弯成型工艺完成玻璃的弧形型面,避免第一齿形层7接触辊道,造成玻璃移位、掉齿或破损,以提升产品的合格率;优选地,第一玻璃基板1为物理钢化、化学钢化中的一种,优选物理钢化中的热强化或热钢化或热弯成型工艺,二者具体的型号和性能需求选择根据实际情况选择和设定,加工厚度方面,物理钢化在3毫米以上,化学钢化在3毫米以下,表面应力值方面,物理钢化为90兆帕至140兆帕,化学钢化为450兆帕至650兆帕;抗冲击强度方面,物理钢化玻璃厚度大于或等于6毫米有优势,化学钢化玻璃小于6毫米有优势;弯曲强度、光学性能、表面平整度方面,化学钢化都要优于物理钢化,化学钢化玻璃的成本相对物理钢化玻璃的成本高;更优选地,第一玻璃基板1靠近室内的一侧可以增加彩釉、底涂、贴膜或胶材料等用以装饰,到达更好的美观效果,可根据客户需求绘制和设定;优选地,第一粘结层2和第二粘结层5的材质相同,均是粘贴牢靠的需求,材质均为pvb、sgp、eva、pp、pu、pmma中的一种;pvb又称聚乙烯醇缩丁醛,具有优良的柔软性和挠曲性,pvb树脂溶于液状时,形成的涂膜具有高透明性、韧性、并且耐碱性很强、耐油性和低温耐冲击性都比较好,产品形成的涂膜液体对玻璃有优良的粘接力;sgp是粘弹性材料,具有较高的撕裂强度(5倍于pvb胶片),硬度是pvb的100倍左右,使用寿命长,成本相对高点,针对寿命长且维护成本特别高,在成本可控范围内优选此材质;eva是一种新型环保塑料发泡材料,具有良好的缓冲、抗震、隔热、防潮、抗化学腐蚀等优点,且无毒、不吸水,抗震性能优越,针对抗震性要求特别高的可采用此材质;pp材质实际上就是丙烯加聚反应而成的聚合物,又被称为是聚丙烯,是一种性能优良的热塑性合成树脂,是一种无色、无臭、无毒、半透明的热塑性轻质通用塑料;pu即聚氨酯,它比pvc发泡材料有更好的稳定性、耐化学性、回弹性和力学性能,具有更小的压缩变型性。隔热、隔音、抗震、防毒性能良好;pmma即聚甲基丙烯酸甲酯,具有高透明度,低价格,易于机械加工等优点,是平常经常使用的玻璃替代材料,透光度较高,以上根据实际情况进行选择。

36.优选地,光伏玻璃基板4靠近室内的一侧设置有发电层3,发电层3材料为非晶硅、碲化镉、铜铟镓硒、砷化镓中的一种,根据成本以发现需求进行选择和设置,发电层3上设置有电极,目的是将电流电压引出,给外部供电或存储,形成光伏发电夹层玻璃。

37.实施例:配置采用6mm超白玻璃 1.52透明pvb 3.2mm非晶硅发电玻璃 1.52透明pvb 6mm超白玻璃,尺寸1200mm*600mm;第一玻璃基板和第二玻璃基板均为物理钢化成型,非晶硅发电玻璃为冷弯成型;实施例1:设置第一齿形层和第二齿形层,所述第一齿形层的单个齿形的截面形状为半圆,所述第二齿形层的单个齿形的截面形状为半圆;单个齿形的最大齿间距为1mm,深度为1mm;玻璃最终的曲率半径为2.32m,如图2所示;实施例2:设置第一齿形层和第二齿形层,所述第一齿形层的单个齿形的截面形状为三角形,所述第二齿形层的单个齿形的截面形状为半圆;单个齿形的最大齿间距为1mm,深度为1mm;玻璃最终的曲率半径为2.28m,如图3所示;实施例3:

设置第一齿形层和第二齿形层,所述第一齿形层的单个齿形的截面形状为矩形,所述第二齿形层的单个齿形的截面形状为矩形;单个齿形的最大齿间距为1mm,深度为1mm;玻璃最终的曲率半径为2.31m,如图4所示;实施例4:仅设置第一齿形层,所述第一齿形层的单个齿形的截面形状为三角形,单个齿形的最大齿间距为1mm,深度为1mm;玻璃最终的曲率半径为5.28m,如图6所示;对比例:未设置第一齿形层和第二齿形层,玻璃最终的曲率半径为5.31m,其他所有配置均不变。

38.测试结果如下:标准测试条件(stc):辐照度1000w/m2,电池温度25℃,光谱am1.5;isc:短路电流;ff:填充因子;pmax:最大功率;vmax:最大电压;imax最大电流;rs:光伏电池串联电阻;rsh:光伏电池并联电阻;temp:环境温度。

39.bipv产品性能的好坏,其重要的一个指标就是最大功率,由上述实施例和对比例的电性能测试结果可明显看出,实施例1-4的明显优势:实施例1的最大功率最高,较对比例增加28%以上;实施例2和3的最大功率次之,较对比例增加25%以上;实施例4的最大功率更次之,然而较对比例依然可以增加20%以上,可见本发明非常有效。

40.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。