1.本发明涉及涂层表面处理技术领域,尤其是涉及一种提高冷喷涂层耐腐蚀性的方法。

背景技术:

2.冷喷涂作为一种新兴的表面处理工程新技术,是传统热喷涂技术的重要补充之一。它是基于空气动力学原理的一项喷涂技术,其原理是利用高压气体(氮气、氮气、空气、或混合气体等)携带粉末颗粒进入高温、高速气流,通过缩放管(laval管)产生超音速气固两相流,粉末颗粒经超音速喷管加速后在固态状态下以极高的速度碰撞基板,通过产生强烈的塑性变形而沉积于基体表面形成涂层。

3.专利申请号为cn202110939795.2的“一种提高涂塑钢管防腐性能的喷涂方法”,其在说明书中记载有“包括如下步骤:s1:预处理,s2:底漆喷涂,s3:加强层,s4:面漆喷涂,s5:喷涂完成的钢管冷却并质检,得到成品涂塑钢管。本发明的喷涂方法,能够有效提高喷涂在基材表面上的防腐涂层的附着力,还能够提高底漆与基材、底漆与面漆的结合程度,使涂层的附着力提高,避免了涂层中出现孔隙,增强了涂塑钢管的耐腐蚀性能”,上述专利虽然能够实现喷涂效果,但喷涂后涂层的耐腐蚀性不佳,并且涂层缺少优异的结合力,影响了涂层的喷涂效果,无法满足使用需求。

4.综上所述,研发一种提高冷喷涂层耐腐蚀性的方法,仍是涂层表面处理技术领域中亟需解决的关键问题。

技术实现要素:

5.本发明要解决的技术问题是:为了克服现有技术中喷涂后涂层的耐腐蚀性不佳,并且涂层缺少优异的结合力,影响了涂层的喷涂效果,无法满足使用需求的问题,提供一种提高冷喷涂层耐腐蚀性的方法。

6.本发明解决其技术问题所采用的技术方案是:一种提高冷喷涂层耐腐蚀性的方法,包括以下步骤:

7.(1)取待喷涂的基体,将其用封闭剂封闭,留出待喷涂的涂面;

8.(2)将基体待喷涂的涂面依次用四种砂纸打磨后,再抛光处理;

9.(3)将抛光后的基体待喷涂的涂面用蒸馏水冲洗3-4次,再用酒精擦拭2-3次,在烘干箱内烘干;

10.(4)采用低压冷喷涂机将基体待喷涂的涂面进行铜铝粉预喷涂,然后再通过低压冷喷涂机将基体待喷涂的涂面进行铜铝粉加强层喷涂;

11.(5)将喷涂后的基体退火热处理,完成基体的喷涂层喷涂。

12.进一步包括在步骤(1)中,所述的封闭剂为线型脂肪族类环氧树脂或脂环族类环氧树脂中的任意一种。

13.进一步包括在步骤(2)中,所述的四种砂纸的目数分别为400、600、800和1000。

14.进一步包括在步骤(2)中,所述的抛光是将基体待喷涂的涂面用金刚石研磨膏抛光。

15.进一步包括在步骤(3)中,所述的烘干箱的温度为60-70℃,烘干时间为10-20min。

16.进一步包括在步骤(4)中,所述的铜铝粉中铜粉和铝粉的质量比为4:2.2,铜粉和铝粉的粒径均为0.2-0.5mm。

17.进一步包括在步骤(4)中,所述的低压冷喷涂机将基体待喷涂的涂面进行铜铝粉预喷涂的温度为480-500℃,气体压强为1.0-1.2mpa,喷涂距离为25-30mm,喷嘴移动速度为10-12mm/s。

18.进一步包括在步骤(4)中,所述的低压冷喷涂机将基体待喷涂的涂面进行铜铝粉加强层喷涂的温度为380-400℃,气体压强为0.7-0.8mpa,喷涂距离为25-30mm,喷嘴移动速度为6-8mm/s。

19.进一步包括在步骤(5)中,所述的退火热处理的温度为220-320℃,退火时间为1.2-1.5h。

20.本发明的有益效果是:本发明通过对基体的预处理,可以有效的保障基体的表面清洁,再通过两次喷涂以及退火热处理,使得所提供的方法,不仅能够有效的提升涂层耐腐蚀的效果,而且还能够有效的提升涂层的结合力,具有广泛的应用前景。

附图说明

21.下面结合附图和实施例对本发明进一步说明。

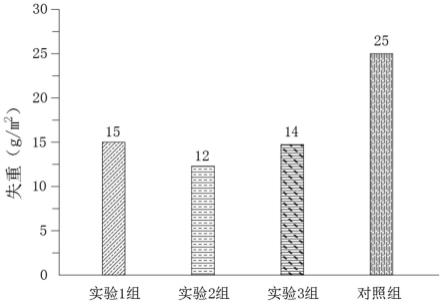

22.图1为本发明性能检测中失重的统计图。

具体实施方式

23.现在结合附图对本发明做进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

24.一种提高冷喷涂层耐腐蚀性的方法,包括以下步骤:

25.(1)取待喷涂的基体,将其用封闭剂封闭,留出待喷涂的涂面,所述的封闭剂为线型脂肪族类环氧树脂或脂环族类环氧树脂中的任意一种;

26.(2)将基体待喷涂的涂面依次用四种砂纸打磨后,再抛光处理,所述的四种砂纸的目数分别为400、600、800和1000,所述的抛光是将基体待喷涂的涂面用金刚石研磨膏抛光;

27.(3)将抛光后的基体待喷涂的涂面用蒸馏水冲洗3-4次,再用酒精擦拭2-3次,在烘干箱内烘干,所述的烘干箱的温度为60-70℃,烘干时间为10-20min;

28.(4)采用低压冷喷涂机将基体待喷涂的涂面进行铜铝粉预喷涂,所述的低压冷喷涂机将基体待喷涂的涂面进行铜铝粉预喷涂的温度为480-500℃,气体压强为1.0-1.2mpa,喷涂距离为25-30mm,喷嘴移动速度为10-12mm/s,然后再通过低压冷喷涂机将基体待喷涂的涂面进行铜铝粉加强层喷涂,所述的铜铝粉中铜粉和铝粉的质量比为4:2.2,铜粉和铝粉的粒径均为0.2-0.5mm,所述的低压冷喷涂机将基体待喷涂的涂面进行铜铝粉加强层喷涂的温度为380-400℃,气体压强为0.7-0.8mpa,喷涂距离为25-30mm,喷嘴移动速度为6-8mm/s;

29.(5)将喷涂后的基体退火热处理,所述的退火热处理的温度为220-320℃,退火时

间为1.2-1.5h,完成基体的喷涂层喷涂。

30.实施例1:

31.本发明提供了一种提高冷喷涂层耐腐蚀性的方法,包括以下步骤:

32.(1)取待喷涂的基体,将其用封闭剂封闭,留出待喷涂的涂面。

33.进一步的,封闭剂为线型脂肪族类环氧树脂。

34.(2)将基体待喷涂的涂面依次用四种砂纸打磨后,再抛光处理。

35.进一步的,四种砂纸的目数分别为400、600、800和1000。

36.进一步的,抛光是将基体待喷涂的涂面用金刚石研磨膏抛光。

37.(3)将抛光后的基体待喷涂的涂面用蒸馏水冲洗3次,再用酒精擦拭2次,在烘干箱内烘干。

38.进一步的,烘干箱的温度为60℃,烘干时间为10min。

39.(4)采用低压冷喷涂机将基体待喷涂的涂面进行铜铝粉预喷涂,然后再通过低压冷喷涂机将基体待喷涂的涂面进行铜铝粉加强层喷涂。

40.进一步的,铜铝粉中铜粉和铝粉的质量比为4:2.2,铜粉和铝粉的粒径均为0.2mm。

41.进一步的,低压冷喷涂机将基体待喷涂的涂面进行铜铝粉预喷涂的温度为480℃,气体压强为1.0mpa,喷涂距离为25mm,喷嘴移动速度为10mm/s。

42.进一步的,低压冷喷涂机将基体待喷涂的涂面进行铜铝粉加强层喷涂的温度为380℃,气体压强为0.7mpa,喷涂距离为25mm,喷嘴移动速度为6mm/s。

43.(5)将喷涂后的基体退火热处理,完成基体的喷涂层喷涂。

44.进一步的,退火热处理的温度为220℃,退火时间为1.2h。

45.实施例2:

46.本发明提供了一种提高冷喷涂层耐腐蚀性的方法,包括以下步骤:

47.(1)取待喷涂的基体,将其用封闭剂封闭,留出待喷涂的涂面。

48.进一步的,封闭剂为脂环族类环氧树脂。

49.(2)将基体待喷涂的涂面依次用四种砂纸打磨后,再抛光处理。

50.进一步的,四种砂纸的目数分别为400、600、800和1000。

51.进一步的,抛光是将基体待喷涂的涂面用金刚石研磨膏抛光。

52.(3)将抛光后的基体待喷涂的涂面用蒸馏水冲洗4次,再用酒精擦拭3次,在烘干箱内烘干。

53.进一步的,烘干箱的温度为65℃,烘干时间为11min。

54.(4)采用低压冷喷涂机将基体待喷涂的涂面进行铜铝粉预喷涂,然后再通过低压冷喷涂机将基体待喷涂的涂面进行铜铝粉加强层喷涂。

55.进一步的,铜铝粉中铜粉和铝粉的质量比为4:2.2,铜粉和铝粉的粒径均为0.3mm。

56.进一步的,低压冷喷涂机将基体待喷涂的涂面进行铜铝粉预喷涂的温度为490℃,气体压强为1.1mpa,喷涂距离为27mm,喷嘴移动速度为11mm/s。

57.进一步的,低压冷喷涂机将基体待喷涂的涂面进行铜铝粉加强层喷涂的温度为390℃,气体压强为0.8mpa,喷涂距离为27mm,喷嘴移动速度为7mm/s。

58.(5)将喷涂后的基体退火热处理,完成基体的喷涂层喷涂。

59.进一步的,退火热处理的温度为260℃,退火时间为1.3h。

60.实施例3:

61.本发明提供了一种提高冷喷涂层耐腐蚀性的方法,包括以下步骤:

62.(1)取待喷涂的基体,将其用封闭剂封闭,留出待喷涂的涂面。

63.进一步的,封闭剂为脂环族类环氧树脂。

64.(2)将基体待喷涂的涂面依次用四种砂纸打磨后,再抛光处理。

65.进一步的,四种砂纸的目数分别为400、600、800和1000。

66.进一步的,抛光是将基体待喷涂的涂面用金刚石研磨膏抛光。

67.(3)将抛光后的基体待喷涂的涂面用蒸馏水冲洗4次,再用酒精擦拭3次,在烘干箱内烘干。

68.进一步的,烘干箱的温度为70℃,烘干时间为20min。

69.(4)采用低压冷喷涂机将基体待喷涂的涂面进行铜铝粉预喷涂,然后再通过低压冷喷涂机将基体待喷涂的涂面进行铜铝粉加强层喷涂。

70.进一步的,铜铝粉中铜粉和铝粉的质量比为4:2.2,铜粉和铝粉的粒径均为0.5mm。

71.进一步的,低压冷喷涂机将基体待喷涂的涂面进行铜铝粉预喷涂的温度为500℃,气体压强为1.2mpa,喷涂距离为30mm,喷嘴移动速度为12mm/s。

72.进一步的,低压冷喷涂机将基体待喷涂的涂面进行铜铝粉加强层喷涂的温度为400℃,气体压强为0.8mpa,喷涂距离为30mm,喷嘴移动速度为8mm/s。

73.(5)将喷涂后的基体退火热处理,完成基体的喷涂层喷涂。

74.进一步的,退火热处理的温度为320℃,退火时间为1.5h。

75.性能检测

76.分别采用实施例1、实施例2和实施例3的方法对钢材进行涂层喷涂(作为实验1组、实验2组和实验3组),取专利申请号为cn202110939795.2的方法对钢材进行涂层喷涂(作为对照组)。

77.(1)按照gb/t28416-2012的标准对各组进行腐蚀实验(中性盐雾实验,实验周期3周),相关数据记录于表1。

78.表1:失重记录表

79.组别失重(g/m2)实验1组15实验2组12实验3组14对照组25

80.由图1和表1可知,与对照组相比,实验组(实验1组、实验2组和实验3组)的失重量均明显低于对照组(p》0.05),而各实验组之间的失重量差异并不明显(p《0.05)。本发明所提供的方法,能够有效的提升耐腐蚀的效果。

81.(2)按照gb/t 5270-2005的标准对各组进行涂层结合力检测(热震检测),相关数据记录于表2。

82.表2:热震检测记录表

[0083][0084][0085]

由表2可知,与对照组相比,实验组(实验1组、实验2组和实验3组)的涂层结合力均明显优于对照组(p》0.05),此外,各实验组之间的涂层结合力差异并不明显(p《0.05)。本发明所提供的方法,能够有效的提升涂层的结合力。

[0086]

(3)检测铜铝粉预喷涂温度对于冷喷涂层耐腐蚀性的影响。

[0087]

按照gb/t28416-2012的标准对各组进行腐蚀实验(中性盐雾实验,实验周期3周),相关数据记录于表3。

[0088]

表3:失重记录表

[0089]

温度设置失重(g/m2)480℃15490℃12500℃14460℃18440℃20510℃17520℃21

[0090]

由表3可知,在温度为480-500℃时,失重量最佳,在温度由440℃提升至480℃时,失重量逐渐降低,并且在温度由500℃提升至520℃时,失重量逐渐增加,本发明所提供的铜铝粉预喷涂温度为480-500℃时,能够获取优异的失重量。

[0091]

(4)检测铜铝粉加强层喷涂温度对于冷喷涂层耐腐蚀性的影响。

[0092]

按照gb/t28416-2012的标准对各组进行腐蚀实验(中性盐雾实验,实验周期3周),相关数据记录于表4。

[0093]

表4:失重记录表

[0094]

温度设置失重(g/m2)380℃15390℃12400℃14370℃22360℃29410℃19

420℃20

[0095]

由表4可知,在温度为380-400℃时,失重量最佳,在温度由360℃提升至380℃时,失重量逐渐增加,在温度处于380-400℃时,失重量降低,并处于最佳值,在温度由400℃提升至420℃时,失重量逐渐增加,本发明所提供的铜铝粉加强层喷涂温度为380-400℃时,能够获取优异的失重量。

[0096]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。