1.本实用新型涉及流体输送设备技术领域,尤其涉及一种外部接液式电动波纹管输液泵及输液控制系统。

背景技术:

2.波纹管输液泵是一种容积式输液泵,其基本原理是通过改变柔性波纹管长度的方式将输送介质从管道中吸入泵腔或者从泵腔中排出管道,波纹管输液泵按接触液体方式可以分为内部接液式和外部接液式,这两种结构主要区别在于输送介质和波纹管的相对位置,内部接液式波纹管输液泵的输送介质位于波纹管的内部,外部接液式波纹管输液泵的输送介质位于波纹管的外部。

3.其中,外部接液式波纹管泵工作原理为:参见图1,当波纹管10压缩时,泵腔20的容积增大,泵腔20内的压力减小,进液单向阀30打开,出液单向阀40关闭,液体吸入;当波纹管10拉伸时,泵腔20的容积减小,泵腔20 内的压力增大,进液单向阀30关闭,出液单向阀40打开,液体排出。

4.由于产生驱动力的方式来自于波纹管长度的变化,不会产生滑动摩擦,所以不会因为摩擦产生污染颗粒物,也不会因为滑动副的存在,导致污染物从滑动间隙中渗进泵腔中,显著减少了污染物的来源,特别适用于高纯流体输送系统,波纹管输液泵还具有洁净度高、耐腐蚀、工作寿命长、维护方便等优点,特别适合芯片半导体、光伏太阳能电池、发光二极管、液晶显示器和电子等行业的流体输送系统,而且波纹管泵有着低剪切、柔和的输送特性,所以也十分适合生物医药行业的流体输送系统。

5.目前行业内的波纹管输液泵大多是以压缩空气为驱动源,驱动波纹管拉伸和压缩,此种波纹管输液泵被称为气动波纹管输液泵,但空气可压缩性大,载荷变化时,传递运动不够平稳、均匀,压缩空气的压力值和流量波动较大,导致气动波纹管输液泵稳定性较差,流量精度不高,脉动较大,工作时还有较大的排气噪音,作为驱动源的压缩空气获取不方便等问题。

6.此外,从国外进口气动波纹管输液泵货期非常长,价格也是居高不下,这严重影响到了我国芯片半导体及光伏企业的生产进度,使我国的芯片发展受制于人。

7.为此,本技术人经过有益的探索和研究,找到了解决上述问题的方法,下面将要介绍的技术方案便是在这种背景下产生的。

技术实现要素:

8.本实用新型所要解决的技术问题之一在于:针对现有技术的不足而提供一种工作稳定性高、流量控制精度高、工作噪音低、驱动源获取方便的外部接液式电动波纹管输液泵。

9.本实用新型所要解决的技术问题之二在于:提供一种包含上述外部接液式电动波纹管输液泵的输液控制系统。

10.作为本实用新型第一方面的一种外部接液式电动波纹管输液泵,包括:

11.泵头,所述泵头上开设有进液流道和出液流道;

12.安装在所述泵头上且与所述泵头的进液流道的进液端连通的进液单向阀组件;

13.安装在所述泵头上且与所述泵头的出液流道的出液端连通的出液单向阀组件;

14.固定设置在所述泵头内的波纹管,所述波纹管的外表面与所述泵头的内表面之间的空间构成所述泵头的泵腔,所述泵腔分别与所述进液流道与出液流道连通;

15.设置在所述泵头一侧的用于驱动所述波纹管进行拉伸或压缩的波纹管驱动单元;

16.当波纹管压缩时,所述泵腔的容积增大,导致所述泵腔内的压力减小,使得所述进液单向阀组件打开和所述出液单向阀组件关闭,使得液体被吸入所述泵腔内;当所述波纹管拉伸时,所述泵腔的容积减小,导致所述泵腔内的压力增大,使得所述进液单向阀组件关闭和所述出液单向阀组件打开,使得液体从所述泵腔内排出;

17.其特征在于,所述波纹管驱动单元为电动驱动单元。

18.在本实用新型的一个优选实施例中,所述泵头的进液流道位于所述泵头远离所述波纹管驱动单元的一端的下侧,所述泵头的出液流道位于所述泵头远离所述波纹管驱动单元的一端的上侧。

19.在本实用新型的一个优选实施例中,所述泵头的进液流道位于所述泵头远离所述波纹管驱动单元的一端的下侧,所述泵头的出液流道位于所述泵头靠近所述波纹管驱动单元的一端的上侧。

20.在本实用新型的一个优选实施例中,所述进液单向阀组件包括进液单向阀、进液单向阀压套、进液管以及进液管路接头,所述进液单向阀通过所述进液单向阀压套安装在所述泵头上,使得所述进液单向阀的出液端与所述泵头的进液流道的进液端连通,所述进液管的一端通过所述进液管路接头安装在所述进液单向阀压套上且与所述进液单向阀的进液端连通。

21.在本实用新型的一个优选实施例中,所述出液单向阀组件包括出液单向阀、出液单向阀压套、出液管以及出液管路接头,所述出液单向阀通过所述出液单向阀压套安装在所述泵头上,使得所述出液单向阀的进液端与所述泵头的出液流道的出液端连通,所述出液管的一端通过所述出液管路接头安装在所述出液单向阀压套上且与所述出液单向阀的出液端连通。

22.在本实用新型的一个优选实施例中,所述进液单向阀或出液单向阀包括:

23.第一单向阀体;

24.设置在所述第一单向阀体内且呈上下间隔布置的上单向阀套、下单向阀套,所述上单向阀套、下单向阀套内构成有上阀腔、下阀腔,所述上单向阀套的上端开设有作为所述进液单向阀或出液单向阀的出液端的上出液通孔,所述下单向阀套的上端开设有下出液通孔;

25.设置在所述上单向阀套的上阀腔、下单向阀套的下阀腔内的上阀球、下阀球;

26.设置在所述第一单向阀体内且位于上单向阀套与下单向阀套之间的上阀座,所述上阀座内构成有与所述下单向阀套的下出液通孔连通的上阀座通孔;

27.设置在所述第一单向阀体内且位于所述下单向阀套的下端面上的下阀座,所述下阀座内构成有作为所述进液单向阀或出液单向阀的进液端的下阀座通孔;以及

28.上、下阀垫,所述上、下阀垫固定设置在所述第一单向阀体内且位于所述上单向阀套的上端面上、所述下阀座的下端面上。

29.在本实用新型的一个优选实施例中,所述进液单向阀或出液单向阀包括:

30.第二单向阀体;

31.设置在所述第二单向阀体内的第一单向阀套,所述第一单向阀套内构成有第一阀腔通道;

32.固定设置在所述第二单向阀体内且盖设在所述第一单向阀套的上端面上的单向阀盖,所述单向阀盖内构成有与所述第一阀腔通道连通并作为所述进液单向阀或出液单向阀的出液端的出液通道;

33.设置在所述第一单向阀套的第一阀腔通道内的阀球;

34.设置在所述第一单向阀套的第一阀腔通道内且位于所述单向阀盖与阀球之间的第一弹簧;

35.设置在所述第一单向阀套的第一阀腔通道的下端口处的阀座,所述阀座内构成有与所述第一阀腔通道连通并作为所述进液单向阀或出液单向阀的进液端的阀座通孔;以及

36.固定设置在所述第二单向阀体内且位于所述阀座的下端面上的第一阀垫。

37.在本实用新型的一个优选实施例中,所述进液单向阀或出液单向阀包括:

38.第三单向阀体,所述第三单向阀体内构成有第二阀腔通道,所述第三单向阀体的上端面处开设有与所述第二阀腔通道连通并作为所述进液单向阀或出液单向阀的出液端的出液通道;

39.设置在所述第三单向阀体的第二阀腔通道内的阀针;

40.设置在所述第三单向阀体的第二阀腔通道内且位于所述阀针与出液通道之间的第二弹簧;以及

41.固定设置在所述第三单向阀体的下端面上的第二阀垫,所述第二阀垫内构成有与所述第二阀腔通道连通并作为所述进液单向阀或出液单向阀的进液端的阀垫通孔。

42.在本实用新型的一个优选实施例中,在所述泵头上设置有用于实时检测所述泵腔内的输送压力的压力传感器。

43.在本实用新型的一个优选实施例中,所述电动驱动单元包括:

44.设置在所述泵头的一侧的外壳体;

45.竖直设置在所述外壳体内的固定安装板;

46.设置在所述波纹管内的波纹管驱动杆,所述波纹管驱动杆的一端与所述纹波管的移动端连接,其另一端依次穿过所述波纹管和外壳体后延伸入所述外壳体内;

47.设置在所述外壳体内且安装在所述固定安装板上并与所述波纹管驱动杆的另一端连接的用于带动所述波纹管进行拉伸或压缩的丝杆螺母传动机构;以及

48.设置在所述外壳体内且安装在所述固定安装板上并与所述丝杆螺母传动机构连接的用于驱动所述丝杆螺母传动机构进行动作的电机驱动机构。

49.在本实用新型的一个优选实施例中,在所述波纹管的固定端上设置有波纹管盖,所述波纹管驱动杆穿过所述波纹管盖,所述泵头通过若干紧固螺钉安装在所述外壳体的前侧板的外板面上,并将所述波纹管的固定端和波纹管盖压紧在所述外壳体的前侧板的外板面上。

50.在本实用新型的一个优选实施例中,所述丝杆螺母传动机构包括:

51.与所述波纹管的另一端固接的波纹管驱动块,所述波纹管驱动块内构成有丝杆螺母安装槽;

52.安装在所述波纹管驱动块的丝杆螺母安装槽内的丝杆螺母;以及

53.丝杆,所述丝杆的一端穿设在所述丝杆螺母内,其另一端由所述电机驱动机构进行驱动转动。

54.在本实用新型的一个优选实施例中,所述电机驱动机构包括:

55.固定设置在所述固定安装板上的驱动电机;

56.套装在所述驱动电机的输出轴上的主动带轮;

57.套装在所述丝杆远离所述丝杆螺母的一端上的从动带轮;以及

58.环绕在所述主动带轮和从动带轮上的同步带。

59.在本实用新型的一个优选实施例中,还包括设置在所述外壳体内的用于检测所述波纹管驱动块的运动位置的位置传感器。

60.在本实用新型的一个优选实施例中,在所述外壳体的外周面上设置有与外部氮气供气机构连接的气阀。

61.在本实用新型的一个优选实施例中,还包括若干设置在所述外壳体内且沿所述丝杆周向间隔布置的拉杆,每一拉杆的一端固定连接在所述固定安装板上,其另一端固定连接在所述外壳体的前侧板上。

62.在本实用新型的一个优选实施例中,所述丝杆螺母传动机构还包括:

63.丝杆固定座,所述丝杆固定座套设在所述丝杆上,所述丝杆可在所述丝杆固定座内进行转动;以及

64.丝杆固定板,所述丝杆固定板套设在所述丝杆固定座上并与所述丝杆固定座固定连接,每一拉杆穿过所述丝杆固定板并与所述丝杆固定板固接。

65.作为本实用新型第二方面的一种输液控制系统,包括至少两台上述的电动波纹管输液泵以及控制器,所述控制器分别与每一台电动波纹管输液泵连接。

66.由于采用了如上技术方案,本实用新型的有益效果在于:本实用新型采用电动驱动单元驱动外部接液式的波纹管进行拉伸或压缩,再配合进液单向阀组件和出液单向阀组件的开启或闭合,完成吸液和排液的动作。当波纹管处于压缩状态时,泵腔的容积增大,泵腔的压力减小,进液单向阀组件打开,出液单向阀组件关闭,液体被吸入泵腔;当波纹管处于拉伸状态时,泵腔的容积减小,泵腔的压力增大,进液单向阀组件关闭,出液单向阀组件打开,液体从泵腔内被排出。本实用新型不仅兼顾了气动波纹管输液泵的耐腐蚀性好、洁净度高等优点,而且很好地解决了气动波纹管输液泵稳定性较差,流量精度不高,脉动较大、驱动源获取不方便等问题。本实用新型采用外部接液式波纹管结构,整个输送流路的死体积较小,最大限度地减少了介质在泵腔中的滞留,介质置换特性好,特别适合输送一些容易变质和凝结的介质。

附图说明

67.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅

是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

68.图1是现有的外部接液式波纹管泵的工作原理图。

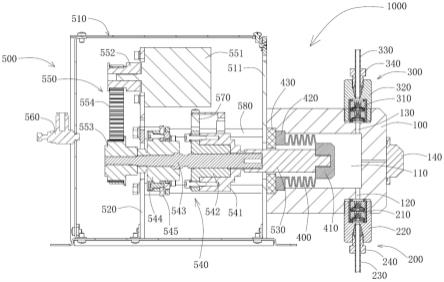

69.图2是本实用新型的外部接液式电动波纹管输液泵处于波纹管压缩状态时的一种实施例的结构示意图。

70.图3是本实用新型的外部接液式电动波纹管输液泵处于波纹管拉伸状态时的一种实施例的结构示意图。

71.图4是本实用新型的进液单向阀或出液单向阀的实施例1的结构示意图。

72.图5是本实用新型的进液单向阀或出液单向阀的实施例2的结构示意图。

73.图6是本实用新型的进液单向阀或出液单向阀的实施例3的结构示意图。

74.图7是本实用新型的进液单向阀或出液单向阀的实施例4的结构示意图。

75.图8是本实用新型的外部接液式电动波纹管输液泵处于波纹管压缩状态时的另一种实施例的结构示意图。

76.图9是本实用新型的外部接液式电动波纹管输液泵处于波纹管拉伸状态时的另一种实施例的结构示意图。

77.图10是本实用新型的输液控制系统的一种实施例的结构示意图。

具体实施方式

78.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本实用新型。

79.实施例1

80.参见图2和图3,图中给出的是一种外部接液式电动波纹管输液泵1000,包括泵头100、进液单向阀组件200、出液单向阀组件300、波纹管400以及波纹管驱动单元500。

81.泵头100上开设有进液流道120和出液流道130。在本实施例中,泵头 100的进液流道120位于泵头100远离波纹管驱动单元500的一端的下侧,泵头100的出液流道130位于泵头100远离波纹管驱动单元500的一端的上侧。

82.进液单向阀组件200安装在泵头100上且与泵头100的进液流道120的进液端连通。出液单向阀组件300安装在泵头100上且与泵头100的出液流道130的出液端连通。波纹管400固定设置在泵头100内,波纹管400的外表面与泵头100的内表面之间的空间构成泵头100的泵腔110,泵腔110分别与进液流道120与出液流道130连通。在泵头100上设置有用于实时检测泵腔110内的输送压力的压力传感器140,以便于使用者实时了解泵腔110内的输送压力的情况。波纹管驱动单元500设置在泵头100的一侧,其用于驱动波纹管400进行拉伸或压缩。

83.当波纹管400压缩时,泵腔110的容积增大,导致泵腔110内的压力减小,使得进液单向阀组件200打开和出液单向阀组件300关闭,使得液体被吸入泵腔110内,如图2所示;当波纹管400拉伸时,泵腔110的容积减小,导致泵腔110内的压力增大,使得进液单向阀组件200关闭和出液单向阀组件300打开,使得液体从泵腔110内排出,如图3所示。

84.进液单向阀组件200包括进液单向阀210、进液单向阀压套220、进液管 230以及进液管路接头240。进液单向阀210通过进液单向阀压套220安装在泵头100上,使得进液单向

阀210的出液端与泵头100的进液流道120的进液端连通,进液管230的一端通过进液管路接头240安装在进液单向阀压套 220上且与进液单向阀210的进液端连通。

85.出液单向阀组件300包括出液单向阀310、出液单向阀压套320、出液管 330以及出液管路接头340。出液单向阀310通过出液单向阀压套320安装在泵头100上,使得出液单向阀310的进液端与泵头100的出液流道的出液端连通,出液管330的一端通过出液管路接头340安装在出液单向阀压套320 上且与出液单向阀310的出液端连通。

86.按照液体流动方向,进液管230、进液单向阀压套220、进液单向阀210、进液流道120、泵腔110、出液流道130、出液单向阀310、出液单向阀压套 320以及出液管230构成一个完整的流路。

87.进液单向阀210或出液单向阀310具有四种优选实施例,可以根据工艺要求选择合适的单向阀。

88.参见图4,图4给出了进液单向阀210或出液单向阀310的第一种优选实施例,其包括单向阀体211(311)、上单向阀套212(312)、下单向阀套213 (313)、上阀球214(314)、下阀球215(315)、上阀座216(316)、下阀座 217(317)、上阀垫218(318)以及下阀垫219(319)。

89.上单向阀套212(312)、下单向阀套213(313)设置在单向阀体211(311) 内且呈上下间隔布置,上单向阀套212(312)、下单向阀套213(313)内构成有上阀腔、下阀腔,上单向阀套212(312)的上端开设有作为进液单向阀 210或出液单向阀310的出液端的上出液通孔,下单向阀套213(313)的上端开设有下出液通孔。上阀球214(314)、下阀球215(315)设置在上单向阀套212(312)的上阀腔、下单向阀套213(313)的下阀腔内,上阀球214 (314)和下阀球215(315)可以采用ptfe、pfa等氟树脂制成,或者是采用碳化硅、红宝石、蓝宝石和陶瓷等无机非金属材料制成。上阀座216(316) 设置在单向阀体211(311)内且位于上单向阀套212(312)与下单向阀套213 (313)之间,上阀座216(316)内构成有与下单向阀套213(313)的下出液通孔连通的上阀座通孔。下阀座217(317)设置在单向阀体211(311)内且位于下单向阀套213(313)的下端面上,下阀座217(317)内构成有作为进液单向阀210或出液单向阀310的进液端的下阀座通孔。上阀垫218(318)、下阀垫219(319)固定设置在单向阀体211(311)内且位于上单向阀套212 (312)的上端面上、下阀座217(317)的下端面上。

90.参见图5,图中给出的是进液单向阀210a或出液单向阀310a的第二种优选实施例,其包括单向阀体211a(311a)、上单向阀套212a(312a)、下单向阀套213a(313a)、上阀球214a(314a)、下阀球215a(315a)、上阀座216a (316a)、下阀座217a(317a)、上阀垫218a(318a)以及下阀垫219a(319a)。

91.上单向阀套212a(312a)、下单向阀套213a(313a)设置在单向阀体211a (311a)内且呈上下间隔布置,上单向阀套212a(312a)、下单向阀套213a (313a)内构成有上阀腔、下阀腔,上单向阀套212a(312a)的上端开设有作为进液单向阀210a或出液单向阀310a的出液端的上出液通孔,下单向阀套213a(313a)的上端开设有下出液通孔。上阀球214a(314a)、下阀球215a (315a)设置在上单向阀套212a(312a)的上阀腔、下单向阀套213a(313a) 的下阀腔内,上阀球214a(314a)和下阀球215a(315a)可以采用ptfe、 pfa等氟树脂制成,或者是采用碳化硅、红宝石、蓝宝石和陶瓷等无机非金属材料制成。上阀座216a(316a)设置在单向阀体211a(311a)内且位于上单向阀套212a(312a)与下单向阀套213a(313a)之间,上阀座216a(316a) 内构成有与下单向阀套213a(313a)的下出液通孔连通的上阀座通孔。下阀座217a

(317a)设置在单向阀体211a(311a)内且位于下单向阀套213a(313a) 的下端面上,下阀座217a(317a)内构成有作为进液单向阀210a或出液单向阀310a的进液端的下阀座通孔。上阀垫218a(318a)、下阀垫219a(319a) 固定设置在单向阀体211a(311a)内且位于上单向阀套212a(312a)的上端面上、下阀座217a(317a)的下端面上。

92.第二种优选实施例的结构与第一种优选实施例的结构基本相同,仅在上单向阀套、下单向阀套、上阀座、下阀座、上阀垫和下阀垫之间存在一些细微差别。第一种优选实施例和第二优选实施例中的进液单向阀或出液单向阀依靠上阀球214(314)、214a(314a)和下阀球215(315)、215a(315a)的自身重力作用下及时准确地复位,从而顺利地关闭进液单向阀或出液单向阀。但当输送复杂介质时,由于介质的密度、浓度、粘度等的不同,造成进液单向阀或出液单向阀的上阀球214(314)、214a(314a)或者下阀球215(315)、215a(315a)无法及时准确的复位,使得上阀球214(314)、214a(314a)与上阀座216(316)、216a(316a)之间或者阀球215(315)、215a(315a)与下阀座217(317)、217a(317a)之间无法正常紧密的闭合,造成进液单向阀或出液单向阀故障,使得进液单向阀或出液单向阀无法稳定的正常工作,这时则需要使用第三种优选实施例或第四种优选实施例中的进液单向阀或出液单向阀。

93.参见图6,图中给出的是进液单向阀210b或出液单向阀310b的第三种优选实施例,其包括单向阀体211b(311b)、单向阀套212b(312b)、单向阀盖 213b(313b)、阀球214b(314b)、弹簧215b(315b)、阀座216b(316b)以及阀垫217b(317b)。

94.单向阀套212b(312b)设置在单向阀体211b(311b)内,其内构成有阀腔通道。单向阀盖213b(313b)固定设置在单向阀体211b(311b)内且盖设在单向阀套212b(312b)的上端面上,单向阀盖213b(313b)内构成有与阀腔通道连通并作为进液单向阀210b或出液单向阀310b的出液端的出液通道。阀球214b(314b)设置在单向阀套212b(312b)的阀腔通道内,阀球214b (314b)可采用ptfe、pfa等氟树脂制成,或者采用碳化硅、红宝石、蓝宝石和陶瓷等无机非金属材料制成。弹簧215b(315b)设置在单向阀套212b (312b)的阀腔通道内且位于单向阀盖213b(313b)与阀球214b(314b)之间。阀座216b(316b)设置在单向阀套212b(312b)的阀腔通道的下端口处,阀座216b(316b)内构成有与阀腔通道连通并作为进液单向阀210b或出液单向阀310b的进液端的阀座通孔。阀垫217b(317b)固定设置在单向阀体211b (311b)内且位于阀座216b(316b)的下端面上。

95.第三种优选实施例中的进液单向阀210b或出液单向阀310b依靠阀球 214b(314b)自身重力和以及弹簧215b(315b)弹力的双重作用力的作用下及时准确地复位,从而顺利地关闭单向阀,有效地抵消复杂介质的影响,极大地提高电动波纹管输液泵在输送复杂介质时的稳定性和可靠性。

96.参见图7,图中给出的是进液单向阀210c或出液单向阀310c的第四种优选实施例,其包括单向阀体211c(311c)、阀针212c(312c)、弹簧213c(313c) 以及阀垫214c(314c)。

97.单向阀体211c(311c)内构成有阀腔通道,其上端面处开设有与阀腔通道连通并作为进液单向阀210c或出液单向阀310c的出液端的出液通道。阀针212c(312c)设置在单向阀体211c(311c)的阀腔通道内,阀针212c(312c) 可采用ptfe、pfa等氟树脂制成,或者是采用碳化硅、红宝石、蓝宝石和陶瓷等无机非金属材料制成。弹簧213c(313c)设置在单向阀体211c(311c) 的阀腔通道内且位于阀针212c(312c)与出液通道之间。阀垫214c(314c) 固定设置在单向阀体211c(311c)的下端面上,阀垫214c(314c)内构成有与阀腔通道连通并作为

进液单向阀210c或出液单向阀310c的进液端的阀垫通孔,该阀垫通孔与阀针212c(312c)的尖端相互配合。

98.第四种优选实施例中的进液单向阀210c或出液单向阀310c依靠阀针 212c(312c)自身重力和弹簧213c(313c)弹力的双重作用力的作用下及时准确地复位,从而顺利地关闭单向阀,有效地抵消复杂介质的影响,极大地提高电动波纹管输液泵在输送复杂介质时的稳定性和可靠性。

99.波纹管驱动单元500采用电动驱动单元,其包括外壳体510、固定安装板 520、波纹管驱动杆530、丝杆螺母传动机构540以及电机驱动机构550。

100.外壳体510呈矩形盒体状结构,其布置在泵头100的一侧。在外壳体510 的外周面上设置有与外部氮气供气机构连接的气阀560。由于氮气的可用性和惰性,其是芯片半导体制造工艺中使用的重要气体,氮气可以吹扫外壳体510 内残留的各种污染物,起到净化作用;同时,当外壳体510内的温度过高时,还可以通过气阀560向外壳体510内吹入氮气进行降温。

101.固定安装板520竖直设置在外壳体510内,其直接通过紧固螺丝安装在外壳体510的底板上。

102.波纹管驱动杆530设置在波纹管400内,波纹管驱动杆530的一端与纹波管400的移动端410连接,其另一端依次穿过波纹管400和外壳体510后延伸入外壳体510内。

103.在波纹管400的固定端420上设置有波纹管盖430,波纹管驱动杆530 穿过波纹管盖430,泵头100通过若干紧固螺钉安装在外壳体510的前侧板 511的外板面上,并将波纹管400的固定端420和波纹管盖430压紧在外壳体 510的前侧板511的外板面上,通过泵头100与外壳体510的前侧板511之间形成的静态挤压力将波纹管400的固定端420波纹管盖430进行压紧固定成一个整体,保证泵腔110的密封性。

104.丝杆螺母传动机构540设置在外壳体510内且安装在固定安装板520上并与波纹管驱动杆530的另一端连接,其通过波纹管驱动杆530带动波纹管 400进行拉伸或压缩。具体地,丝杆螺母传动机构540包括波纹管驱动块541、丝杆螺母542以及丝杆543。

105.波纹管驱动块541与波纹管驱动杆530的另一端固接,波纹管驱动块541 内构成有丝杆螺母安装槽。丝杆螺母542通过丝杆螺母紧固螺丝安装在波纹管驱动块541的丝杆螺母安装槽内。丝杆543的一端穿设在丝杆螺母542内,其另一端穿过固定安装板520后向外延伸并由电机驱动机构550进行驱动转动。

106.电机驱动机构550设置在外壳体510内且安装在固定安装板520上并与丝杆螺母传动机构540连接,其用于驱动丝杆螺母传动机构540进行动作。具体地,电机驱动机构550包括驱动电机551、主动带轮552、从动带轮553 以及同步带554。

107.驱动电机551固定设置在固定安装板520上。主动带轮552套装在驱动电机551的输出轴上。从动带轮553套装在丝杆543远离丝杆螺母542的一端上。同步带554环绕在主动带轮552和从动带轮553上。驱动电机551驱动主动带轮552进行转动,通过同步带554带动从动带轮553进行转动,继而带动丝杆553进行转动。

108.当改变驱动电机551的旋转方向时,丝杆螺母542的直线运动的方向也会随着改变,由于波纹管400的移动端410、波纹管驱动杆530和波纹管驱动块541一起运动,使得波纹管400形成拉伸和压缩状态。当波纹管400压缩时,泵腔110的容积增大,泵腔110的内腔压力

减小,进液单向阀210打开,出液单向阀310关闭,液体被吸入;当波纹管400拉伸时,泵腔110的容积减小,泵腔110的内腔压力增大,进液单向阀210关闭,出液单向阀310打开,液体被排出。

109.波纹管驱动单元500还包括位置传感器570,位置传感器570设置在外壳体510内,其可安装在拉杆570上,用于检测丝杆螺母542/波纹管驱动块541 的运动位置,根据获取到的位置信号控制电机驱动机构550进行动作。

110.波纹管驱动单元500还包括若干拉杆580,若干拉杆580设置在外壳体 510内且沿丝杆543周向间隔布置,每一拉杆580的一端通过紧固螺母固定连接在固定安装板520上,其另一端固定连接在外壳体510的前侧板511上。

111.丝杆螺母传动机构540还包括丝杆固定座544和丝杆固定板545。丝杆固定座544套设在丝杆543上,其内安装有转动轴承(图中未示出),丝杆543 可在丝杆固定座544内进行转动。丝杆固定板545套设在丝杆固定座544上并与丝杆固定座544固定连接,每一拉杆580穿过丝杆固定板545并与丝杆固定板545固接,拉杆580与丝杆固定板545之间可通过卡接方式进行固定连接。也就是说,丝杆固定座544通过丝杆固定板545固定在若干拉杆580 上,丝杆固定座544能保证丝杆543稳定地转动,提高传动稳定性。

112.芯片半导体生产加工过程涉及抛光、研磨、蚀刻、清洗等工序,这个过程中需要用到一些高纯度化学品,比如氢氟酸(hf)、氯化氢(hci)、氢氧化钠(naoh)等强酸、强碱,从而对流路材料提出了耐腐蚀、高纯度的超高要求,而pfa和ptfe等氟塑料可以实现芯片半导体制造需要的极高耐腐蚀性和纯度,进液管230、出液管330、进液单向阀压套220、出液单向阀压套 320、泵头100、进液单向阀210、出液单向阀310和波纹管400输送介质时会直接接触介质,因此这些零部件的材质优选地采用pfa或ptfe等氟树脂制成。

113.实施例2

114.本实施例中的外部接液式电动波纹管输液泵1000a与实施例1中的外部接液式电动波纹管输液泵1000的结构大致相同,其区别在于:参见图8和图 9,泵头100a的进液流道120a和出液流道130a的相对设置不同,泵头100a 的进液流道120a位于泵头100a远离波纹管驱动单元500a的一端的下侧,泵头100a的出液流道130a位于泵头100a靠近波纹管驱动单元500a的一端的上侧。本实施例相比于实施例1,其泵腔110a可以清洗得更加干净彻底,使得输送介质滞留更加少,可以保证下次工作时输送介质的纯净度和新鲜度,介质的置换特性更好。

115.实施例3

116.参见图10,图中给出的是本实用新型的输液控制系统的一种实施例,其包括两台外部接液式电动波纹管输液泵1000以及控制器2000,控制器2000 分别与每一台外部接液式电动波纹管输液泵1000连接,每一台外部接液式电动波纹管输液泵1000的进液管230并联在一起作为输液控制系统的进液口,其出液管330并联在一起作为输液控制系统的排液口。当然,外部接液式电动波纹管输液泵的数量并不局限本实施例中的数量,其应根据输液要求的设置。

117.在一些输送系统,需要连续输送介质,而单泵头外部接液式电动波纹管输液泵是吸液和排液交替进行,无法连续输液,这样单泵头外部接液式电动波纹管输液泵就不太适用需要连续输液的使用场合,这时就需要设计一种可以连续输送介质的输液泵,其原理是

将两台单泵头外部接液式电动波纹管输液泵泵并联使用(如图10所示),通过两台外部接液式电动波纹管输液泵1000 配合吸液和排液,一台外部接液式电动波纹管输液泵1000吸液时,另一台外部接液式电动波纹管输液泵1000排液,反之,一台电动外部接液式电动波纹管输液泵1000排液时,另一台外部接液式电动波纹管输液泵1000吸液,这样的设计就能实现连续流,从而实现平稳连续的输送介质。

118.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。