1.本发明涉及净化材料技术领域,特别涉及用于放射性核素铯的特异性吸附剂及其制备方法。

背景技术:

2.随着科技的发展与进步,以及对能源日益的强烈需求,人工放射性核素的使用日益增长,其带来的海洋中放射性污染问题也逐渐成为人们关注的焦点问题。其中,137 cs、135 cs等放射性核素是海洋放射性污染的主要来源之一。

3.相关技术提供了一种海洋放射性污染中铯的防治和治理方法,其通过在海洋中施放大量对铯具有选择吸附性的亚铁氰化铜来吸附海水中的铯,但粉末状的亚铁氰化铜分散性差、在水里容易团聚,使其在大规模海水放射性污染水域对铯的吸附效率极低。

技术实现要素:

4.针对相关技术存在的上述问题,本发明提供了一种用于放射性核素铯的特异性吸附剂及其制备方法,通过制备工艺的设计,制备得到具有分散性好、铯吸附效率高的亲水性亚铁氰化铜钠材料。本发明的技术方案如下:根据本发明实施例的第一个方面,提供一种用于放射性核素铯的特异性吸附剂的制备方法,其特征在于,所述方法包括:将cu(no3)2•

3h2o、1,3,5-苯三甲酸置入二甲基亚砜中超声溶解均匀配置得到前驱液;将所述前驱液置入无水甲醇中磁力搅拌30min后,经抽滤分离得到第一沉淀物,将所述第一沉淀物重复置入无水甲醇进行第一预设次数的分散和抽滤分离工序后,将分离所得第二沉淀物进行真空干燥,得到铜基有机物蓝色粉末;将所述铜基有机物蓝色粉末置入乙醇溶液中超声分散均匀,配置得到铜基有机物分散液;将na4fe(cn)6溶于去离子水中配置得到na4fe(cn)6水溶液;将所述铜基有机物分散液以10~20ml/min的添加速度置入所述na4fe(cn)6水溶液中并磁力搅拌15~20min,经抽滤分离得到第三沉淀物,将所述第三沉淀物重复置入去离子水进行第二预设次数的分散和抽滤分离工序后,将分离所得第四沉淀物于50℃真空干燥6~10小时,制得特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6。

5.在一个优选的实施例中,所述特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6中na、cu、fe和cn根的摩尔比为0.5~1.5: 1~1.5 : 1 : 6。

6.在一个优选的实施例中,所述前驱液中所述cu(no3)2•

3h2o的质量体积浓度为15.0~30.0 g/ml,所述 1,3,5-苯三甲酸的质量体积浓度为8.0~16.0g/ml。

7.在一个优选的实施例中,所述铜基有机物分散液的质量体积浓度为0.2~0.4g/ml。

8.在一个优选的实施例中,所述na4fe(cn)6水溶液的质量体积浓度为2.8~3.6g/ml。

9.在一个优选的实施例中,所述第一预设次数为至少3次。

10.在一个优选的实施例中,所述第二预设次数为至少5次。

11.根据本发明实施例的第二个方面,提供一种用于放射性核素铯的特异性吸附剂,其特征在于,所述用于放射性核素铯的特异性吸附剂采用上述任一所述的用于放射性核素铯的特异性吸附剂的制备方法制备得到。

12.与现有技术相比,本发明提供的用于放射性核素铯的特异性吸附剂及其制备方法具有以下优点:本发明提供的用于放射性核素铯的特异性吸附剂及其制备方法,通过制备工艺的创新设计,以两步法化学反应制备得到特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6,使得特异性吸附剂引入亲水性好的钠离子来保证其在水中的优异分散性,具备粒径小,对海水放射性铯吸附效率高的优点,可解决粉末状亚铁氰化铜对大规模海水放射性铯污染的吸附效率较低的技术问题,达到了增强特异性吸附剂对放射性核素铯的吸附效率的技术效果。

附图说明

13.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并于说明书一起用于解释本发明的原理。

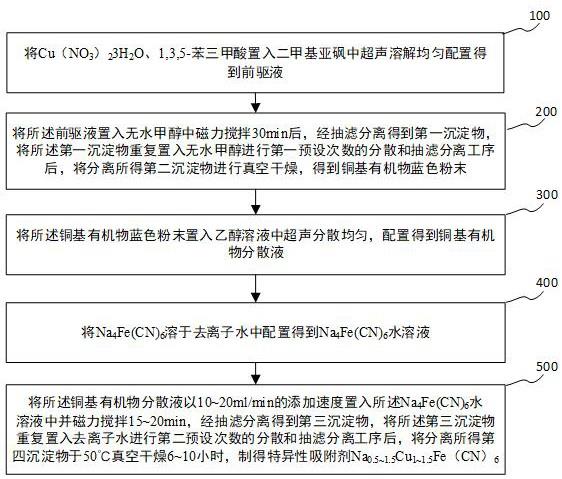

14.图1是根据一示例性实施例示出的一种用于放射性核素铯的特异性吸附剂的制备方法的方法流程图。

15.图2是本发明所提供特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6在实验室模拟铯离子污染溶液中吸附前的拉曼光谱图。

16.图3是本发明提供的特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6在实验室模拟铯离子污染溶液中吸附后的拉曼光谱图。

17.图4是现有技术所提供亚铁氰化铜和本发明所提供特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6对铯离子的吸附能力对比示意图。

具体实施方式

18.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

19.其中,以下实施例所涉及的仪器、试剂、材料等,若无特别说明,均为现有技术中已有的常规仪器、试剂、材料等,可通过正规商业途径获得。

20.本发明实施例、对比例中所采用的主要材料均为市售,具体如下:亚铁氰化钠(ar)、无水甲醇(ar,99.5%)、二甲基亚砜(ar),氢氧化钠(ar,97%)和铯离子标准溶液(10000μg/ml,h2o)购自上海生化科技有限公司。1,3,5-苯三甲酸(ar,98%)和硝酸铜三水合物(ar,99%)购自上海阿拉丁试剂公司。无水乙醇(ar,99.7%)购自江苏强生功能化工有限公司。硝酸(ar 65%)购自中国国药集团上海化学试剂有限公司。

21.图1是根据一示例性实施例示出的一种用于放射性核素铯的特异性吸附剂的制备方法的方法流程图,在图1中,该用于放射性核素铯的特异性吸附剂的制备方法,包括:

步骤100:将cu(no3)2•

3h2o、1,3,5-苯三甲酸置入二甲基亚砜中超声溶解均匀配置得到前驱液。

22.步骤200:将所述前驱液置入无水甲醇中磁力搅拌30min后,经抽滤分离得到第一沉淀物,将所述第一沉淀物重复置入无水甲醇进行第一预设次数的分散和抽滤分离工序后,将分离所得第二沉淀物进行真空干燥,得到铜基有机物蓝色粉末。

23.步骤300:将所述铜基有机物蓝色粉末置入乙醇溶液中超声分散均匀,配置得到铜基有机物分散液。

24.步骤400:将na4fe(cn)6溶于去离子水中配置得到na4fe(cn)6水溶液。

25.步骤500:将所述铜基有机物分散液以10~20ml/min的添加速度置入所述na4fe(cn)6水溶液中并磁力搅拌15~20min,经抽滤分离得到第三沉淀物,将所述第三沉淀物重复置入去离子水进行第二预设次数的分散和抽滤分离工序后,将分离所得第四沉淀物于50℃真空干燥6~10小时,制得特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6。

26.在一个优选的实施例中,所述特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6中na、cu、fe和cn根的摩尔比为0.5~1.5: 1~1.5 : 1 : 6。

27.在一个优选的实施例中,所述前驱液中所述cu(no3)2•

3h2o的质量体积浓度为15.0~30.0 g/ml,所述 1,3,5-苯三甲酸的质量体积浓度为8.0~16.0g/ml。

28.在一个优选的实施例中,所述铜基有机物分散液的质量体积浓度为0.2~0.4g/ml。

29.在一个优选的实施例中,所述na4fe(cn)6水溶液的质量体积浓度为2.8~3.6g/ml。

30.在一个优选的实施例中,所述第一预设次数为至少3次。

31.在一个优选的实施例中,所述第二预设次数为至少5次。

32.为了更好地说明本发明提供的用于放射性核素铯的特异性吸附剂及其制备方法所带来的有益效果,示出下述实施例1、2、3及对比例4进行对比说明。

33.实施例1步骤1:将5.25g 的cu(no3)2•

3h2o、2.52g 的1,3,5-苯三甲酸置入25g二甲基亚砜中超声溶解均匀配置得到前驱液。

34.步骤2:将所述前驱液置入500ml无水甲醇中磁力搅拌30min后,经抽滤分离得到第一沉淀物,将所述第一沉淀物重复置入无水甲醇进行3次分散和抽滤分离工序后,将分离所得第二沉淀物进行真空干燥,得到铜基有机物蓝色粉末。

35.步骤3:将所述铜基有机物蓝色粉末置入150ml乙醇溶液中超声分散均匀,配置得到铜基有机物分散液。

36.步骤4:将2.8g的na4fe(cn)6溶于100ml去离子水中配置得到na4fe(cn)6水溶液。

37.步骤5:将所述铜基有机物分散液以10ml/min的添加速度置入所述na4fe(cn)6水溶液中并磁力搅拌15min,经抽滤分离得到第三沉淀物,将所述第三沉淀物重复置入去离子水进行5次分散和抽滤分离工序后,将分离所得第四沉淀物于50℃真空干燥6小时,制得特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6。

38.实施例2步骤1:将5.28g 的cu(no3)2•

3h2o、2.55g 的1,3,5-苯三甲酸置入25g二甲基亚砜中超声溶解均匀配置得到前驱液。

39.步骤2:将所述前驱液置入500ml无水甲醇中磁力搅拌30min后,经抽滤分离得到第

一沉淀物,将所述第一沉淀物重复置入无水甲醇进行5次分散和抽滤分离工序后,将分离所得第二沉淀物进行真空干燥,得到铜基有机物蓝色粉末。

40.步骤3:将所述铜基有机物蓝色粉末置入160ml乙醇溶液中超声分散均匀,配置得到铜基有机物分散液。

41.步骤4:将3.0g的na4fe(cn)6溶于100ml去离子水中配置得到na4fe(cn)6水溶液。

42.步骤5:将所述铜基有机物分散液以15ml/min的添加速度置入所述na4fe(cn)6水溶液中并磁力搅拌18min,经抽滤分离得到第三沉淀物,将所述第三沉淀物重复置入去离子水进行7次分散和抽滤分离工序后,将分离所得第四沉淀物于50℃真空干燥8小时,制得特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6。

43.实施例3步骤1:将5.31g 的cu(no3)2•

3h2o、2.60g 的1,3,5-苯三甲酸置入25g二甲基亚砜中超声溶解均匀配置得到前驱液。

44.步骤2:将所述前驱液置入500ml无水甲醇中磁力搅拌30min后,经抽滤分离得到第一沉淀物,将所述第一沉淀物重复置入无水甲醇进行6次分散和抽滤分离工序后,将分离所得第二沉淀物进行真空干燥,得到铜基有机物蓝色粉末。

45.步骤3:将所述铜基有机物蓝色粉末置入150ml乙醇溶液中超声分散均匀,配置得到铜基有机物分散液。

46.步骤4:将3.6g的na4fe(cn)6溶于100ml去离子水中配置得到na4fe(cn)6水溶液。

47.步骤5:将所述铜基有机物分散液以20ml/min的添加速度置入所述na4fe(cn)6水溶液中并磁力搅拌20min,经抽滤分离得到第三沉淀物,将所述第三沉淀物重复置入去离子水进行9次分散和抽滤分离工序后,将分离所得第四沉淀物于50℃真空干燥10小时,制得特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6。

48.为了说明本发明提供的特异性吸附剂的性能优势,将本发明实施例1制备所得特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6进行拉曼光谱检测,并通过icp-ms(电感耦合等离子体质谱仪)仪检测金属离子含量后记录数据,然后置入在实验室模拟铯离子污染溶液中完成吸附后取出,继续进行拉曼光谱及金属离子含量检测,得到本发明所提供特异性吸附剂在实验室模拟铯离子污染溶液中吸附前后的拉曼光谱变化图如图2、3所示。通过图2可知,本发明提供的特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6在吸附之前没有铯氰基峰;通过图3可知,本发明提供的特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6吸附之后在峰位2200出现了最高的铯氰基峰,证明了特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6对铯离子的特异性吸附。

49.对比例4对比例为亚铁氰化铜,采用传统方法制备。制备方法如下:将0.1464mol/l的亚铁氰化钠溶液加入0.0366mol/l的硫酸铜或硝酸铜溶液中,磁力搅拌30分钟后得到沉淀物,将沉淀物离心过滤并用去离子水清洗三遍后,经真空干燥后研磨得到亚铁氰化铜粉末。

50.为了进一步说明本发明所提供特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6相较传统铯离子吸附剂的优异性,本发明还采用icp-ms仪(电感耦合等离子体质谱仪)方式测试本发明实施例1所提供特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6与对比例4所提供亚铁氰化铜在相同吸附条件下对铯离子的吸附能力。其中,采用的铯离子吸附能力测试工艺如下:铯离子初始浓度为30mg/l,铯离子溶液体积为500ml,温度为25℃,ph为7,吸附时间均为1h,吸附剂质量均为

10mg。

51.测试结果如图4所示现有技术所提供亚铁氰化铜(对比例4)和本发明所提供特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6对铯离子的吸附能力对比示意图。在图4中,a为采用常规硫酸铜工艺制备所得亚铁氰化铜对铯离子的吸附量,b是采用常规硝酸铜工艺制备所得亚铁氰化铜对铯离子的吸附量,c为本发明制备所得特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6对铯离子的吸附量。通过图4可知,现有技术所提供亚铁氰化铜对铯离子吸附量分别为414.0mg/g(采用硫酸铜制备)和420.0mg/g(采用硝酸铜制备),而本发明所提供特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6对铯离子吸附量为802.8mg/g。显然,本发明所提供特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6对铯离子的吸附性能远优于现有技术所提供铯离子吸附剂对铯离子的吸附性能。

52.综上所述,本发明提供的用于放射性核素铯的特异性吸附剂及其制备方法,通过制备工艺的创新设计,以两步法化学反应制备得到特异性吸附剂na

0.5~1.5

cu

1~1.5

fe(cn)6,使得特异性吸附剂引入亲水性好的钠离子来保证其在水中的优异分散性,具备粒径小,对放射性铯离子吸附效率高的优点,可解决粉末状亚铁氰化铜对大规模海水放射性铯污染的吸附效率较低的技术问题,达到增强特异性吸附剂对放射性核素铯的吸附效率的技术效果。

53.虽然,前文已经用一般性说明、具体实施方式及试验,对本发明做了详尽的描述,但在本发明基础上,可以对之进行修改或改进,以得到更好的对放射性核素铯的吸附性能,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

54.本领域技术人员在考虑说明书及实践这里的发明后,将容易想到本发明的其它实施方案。本发明旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本发明未公开的本技术领域中的公知常识或惯用技术手段。应当理解的是,本发明并不局限于上面已经描述的结构,并且可以在不脱离其范围进行各种修改和改变。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。