1.本技术涉及建筑模板支撑体系技术领域,尤其是涉及一种大跨度拱形结构高大模板支撑体系。

背景技术:

2.桥梁、隧道、屋顶以及混凝土雨棚等建筑中通常采用大跨度拱形结构,空间曲线为圆弧形,拱形结构具有耐久、维修费用少、构造简单等优点,因此被广泛采用。在拱形结构施工过程中,通常需要采用钢模板进行支撑。

3.相关技术中,大跨度拱形结构高大模板支撑体系主要包括弧型钢本体和脚手架,弧型钢本体包括多个弧型主体以及设置在弧型主体内壁的支撑座,脚手架具有多个支撑位,支撑位用于对支撑座进行支撑,多个弧型主体依次首尾相连形成为弧型钢本体,弧型主体为弧形结构,且所有的弧型主体的弧度相同;弧型主体长度方向的两端设置有连接板,在连接板上设置有穿孔,紧固螺栓穿过相邻两个弧型主体上的连接板上的穿孔,并通过紧固螺帽固定连接,从而将相邻两个弧型主体固定连接。脚手架对弧型钢本体进行支撑,弧型钢本体对拱形结构进行支撑。

4.针对上述中的相关技术,在施工现场,将弧型主体拼接成弧型钢本体后,为方便脱模,减小对混凝土拱形结构完整度的影响,通常需要人工在弧型钢本体的外侧进行刷油,由于弧型钢本体跨度大,工人劳动强度较大。

技术实现要素:

5.为一定程度上减轻工人劳动强度,本技术提供一种大跨度拱形结构高大模板支撑体系。

6.本技术提供的一种大跨度拱形结构高大模板支撑体系采用如下的技术方案:一种大跨度拱形结构高大模板支撑体系,包括多个首尾相连的弧型主体,所述弧型主体的一侧设置有储油箱,所述储油箱和弧型主体的弧度相同,所述储油箱外壁高于弧型主体外壁,所述储油箱靠近弧型主体外壁的一侧开设有多个出油口,所述储油箱内滑动设置有启闭板,所述启闭板上开设有用于和出油口一一对应的启闭孔,所述储油箱上设置有用于调节启闭板带动启闭孔朝向靠近或远离出油口的方向滑动的调节组件,所述储油箱远离弧型主体的一侧设置有导轨,所述导轨和弧型主体的弧度相同,相邻所述储油箱上的导轨相互衔接,大跨度拱形结构高大模板支撑体系还包括自带动力的驱动车,所述驱动车用于和导轨滑动配合,所述驱动车上设置有抹平刷,所述抹平刷用于和弧型主体的外壁抵接。

7.通过采用上述技术方案,将拼接好的弧型主体放置于地面,使储油箱位于弧型主体上方,通过调节组件驱使启闭板带动启闭孔朝向靠近出油口的方向滑动,使启闭孔和对应的出油口对准,此时储油箱内的机油滴落至弧型主体外壁上,接着将驱动车放置在导轨上,和导轨滑动配合,使抹平刷和弧型主体的外壁抵接,然后启动驱动车带动抹平刷沿储油

箱上的导轨滑动,从而使抹平刷将滴落至弧型主体外壁上的机油抹匀,在一定程度上减轻工人劳动强度;刷油完成后,将驱动车从导轨上取下,即可对弧型主体进行使用,简单方便;同时,多个弧型主体拼接成的弧型钢本体可以用同一个驱动车进行刷油,一定程度上节省成本。

8.优选的,所述调节组件包括第一滑块、第二滑块、推动件、第一连接件和第二连接件,所述第一滑块滑动穿设在储油箱的一侧,所述第二滑块滑动在储油箱远离第一滑块的一侧,所述第一滑块的滑动方向和储油箱的弧度方向平行,所述第一滑块和第二滑块的滑动方向相同,所述推动件设置在储油箱上,所述推动件用于推动第一滑块朝向靠近第二滑块的方向滑动,所述第一连接件设置在同一储油箱上的第一滑块和第二滑块之间,所述第一连接件用于使同一储油箱上的第一滑块和第二滑块相对固定,所述第二连接件设置在相邻储油箱上的第一滑块和第二滑块之间,所述第二连接件用于使相邻储油箱上的第一滑块和第二滑块相对固定,所述启闭板的一侧设置有连接杆,所述连接杆的一端与第一滑块连接,另一端与第二滑块连接,当所述第一滑块朝向远离同一储油箱上的第二滑块的方向滑动时,所述连接杆带动启闭板上的启闭孔朝向靠近出油口的方向滑动。

9.通过采用上述技术方案,朝向远离第二滑块的方向拉动端部储油箱上的第一滑块,此时第一滑块通过第一连接件带动同一储油箱上的第二滑块滑动,第二滑块滑动时通过第二连接件带动相邻储油箱上的第一滑块滑动,以此类推,从而实现每个储油箱上的第一滑块和第二滑块朝向同一方向滑动,同一储油箱上的第一滑块和第二滑块滑动时通过连接杆带动启闭板移动,使启闭板上的启闭孔朝向靠近出油口的方向滑动,将启闭孔和对应的出油口对准,以便于每个储油箱上的出油口开启,储油箱内的机油通过出油口流至对应的弧型主体外壁上,一定程度上节省了人力;当刷油完毕后,松开端部的第一滑块,通过推动件推动第一滑块朝向靠近同一储油箱上的第二滑块滑动,进行复位,通过第一连接件和第二连接件带动其他储油箱上得第一滑块和第二滑块进行复位复位,使得第一滑块和第二滑块带动启闭板上的启闭孔远离出油口,将出油口封闭。

10.优选的,所述推动件包括用于推动第一滑块朝向靠近第二滑块的方向滑动的第一弹簧,所述第一弹簧的一端设置在储油箱上,另一端设置在第一滑块上。

11.通过采用上述技术方案,通过第一弹簧推动第一滑块朝向第二滑块的方向滑动,有助于使第一滑块和第二滑块复位,第一滑块和第二滑块通过连接杆带动启闭板上的启闭孔远离出油口,将出油口封闭,有助于在不使用时,保持出油口为封闭状态。

12.优选的,所述第一连接件包括固定杆,所述固定杆设置在同一储油箱上的第一滑块和第二滑块之间,所述固定杆为弧形杆,所述固定杆和储油箱的弧度相同。

13.通过采用上述技术方案,第一滑块滑动时,通过固定杆带动同一储油箱内的第二滑块同步运动,以便于使第二滑块带动相邻储油箱上的第一滑块滑动,为同时开启所有储油箱上的出油口提供便利,操作简单,有助于减轻工人劳动强度。

14.优选的,所述第二连接件包括设置在第二滑块远离第一滑块一侧的连接块、滑动设置在连接块上的卡接块和设置在连接块上的第二弹簧,所述连接块滑动穿设在储油箱上,所述卡接块的滑动方向垂直于第二滑块的滑动方向,所述第二弹簧用于推动卡接块朝向远离连接块的方向滑动,所述卡接块远离第二滑块的一侧为弧面,弧面远离连接块的一侧朝向靠近第二滑块的方向倾斜,所述第一滑块远离第二滑块的一侧开设有用于和相邻储

油箱上的连接块卡接配合的连接槽,所述连接槽内壁上开设有用于和卡接块卡接配合的卡接槽。

15.通过采用上述技术方案,将第二滑块上的连接块插入相邻储油箱上第一滑块上的连接槽内,连接槽的内壁和卡接块的弧面发生相对滑动,推动卡接块朝向靠近连接块的方向滑动,压缩第二弹簧,当连接块带动卡接块移至卡接槽处时,第二弹簧推动卡接块朝向靠近卡接槽的方向滑动,使得卡接块和卡接槽卡接配合,实现第二滑块与相邻储油箱上的第一滑块相对固定,有助于同时拉动储油箱上的第一滑块和第二滑块移动,为多个储油箱上的启闭板同时开启或封闭出油口提供便利,为工人的操作提供便利,一定程度上减轻工人劳动力。

16.优选的,所述卡接槽贯穿第一滑块,所述储油箱上开设有操作口,所述操作口用于和卡接槽连通,所述操作口内滑动设置有用于推动卡接块朝向靠近连接块的方向滑动的推杆,所述推杆的滑动方向平行于卡接块的滑动方向,所述推杆上套设有第三弹簧,所述第三弹簧用于推动推杆朝向远离卡接块的方向滑动,所述第三弹簧的一端设置在储油箱上,另一端设置在推杆远离卡接块的一侧。

17.通过采用上述技术方案,当模板使用完毕,需要将弧型主体之间拆分时,朝向靠近卡接块的方向滑动推杆,使推杆推动卡接块朝向靠近连接块的方向滑动,卡接块与卡接槽脱离,此时便可轻松将连接块从连接槽中取出,便于弧型主体之间的脱离;卡接块和卡接槽卡接配合时,第三弹簧推动推杆远离卡接块,为卡接块和卡接槽的卡接配合提供便利,同时第三弹簧对推杆具有一定的固定作用,使推杆不易掉落。

18.优选的,所述储油箱的两侧相对开设有通油孔,所述通油孔内壁上转动设置有用于启闭通油孔的封闭门,所述封闭门朝向靠近或远离通油孔的方向转动,所述储油箱一侧的封闭门上设置有磁铁,另一侧封闭门上设置有铁片,相邻所述储油箱上靠近的封闭门上的磁铁和铁片用于吸附配合,所述储油箱上设置有用于带动封闭门朝向靠近对应通油孔的方向转动以封闭通油孔的带动件,所述储油箱上两侧的封闭门之间设置有第三连接件,所述第三连接件用于使一侧封闭门转动时带动另一侧的封闭门同向转动。

19.通过采用上述技术方案,朝向远离储油箱的方向转动端部储油箱上的封闭门,一侧的封闭门通过第三连接件带动储油箱另一侧的封闭门同向转动,由于相邻储油箱上靠近的封闭门之间通过磁铁和铁片吸附,从而使得封闭门转动时能够带动相邻储油箱上靠近的封闭门转动,实现多个封闭门的开启以及相邻储油箱之间的连通,接着使用橡胶塞等外部工具将另一端储油箱上开启的通油孔封闭,即可同时向多个储油箱内添加机油,无需单个进行添加,进一步节省人力。

20.优选的,所述封闭门上设置有转轴,所述转轴转动在通油孔内壁上,所述带动件包括用于带动封闭门朝向靠近对应通油孔的方向转动以封闭通油孔的扭簧,所述扭簧活动套设在转轴上,所述扭簧的一端设置在封闭门上,另一端设置在储油箱上。

21.通过采用上述技术方案,在无外力作用下,扭簧带动封闭门将对应的通油孔封闭,以减小储油箱内的机油发生泄漏的可能。

22.优选的,所述第三连接件包括连杆,所述连杆的一端铰接在一侧封闭门上,另一端铰接在另一侧封闭门上。

23.通过采用上述技术方案,储油箱一侧的封闭门转动时,带动连杆的一端发生移动,

此时连杆拉动储油箱另一侧的封闭门同向转动,以便于使相邻储油箱之间相互连通,为同时向储油箱内添加机油提供便利,有助于节省人力。

24.优选的,所述储油箱的两侧设置有密封垫,所述密封垫沿通油孔的周向设置。

25.通过采用上述技术方案,密封垫的设置,增强了相邻储油箱之间的密封性,使得同时向储油箱内添加机油时,机油不易从相邻储油箱之间的缝隙泄漏。

26.综上所述,本技术包括以下至少一种有益技术效果:将拼接好的弧型主体放置于地面,使储油箱位于弧型主体上方,通过调节组件驱使启闭板带动启闭孔朝向靠近出油口的方向滑动,使启闭孔和对应的出油口对准,此时储油箱内的机油滴落至弧型主体外壁上,接着将驱动车放置在导轨上,和导轨滑动配合,使抹平刷和弧型主体的外壁抵接,然后启动驱动车带动抹平刷沿储油箱上的导轨滑动,从而使抹平刷将滴落至弧型主体外壁上的机油抹匀,在一定程度上减轻工人劳动强度;刷油完成后,将驱动车从导轨上取下,即可对弧型主体进行使用,简单方便;同时,多个弧型主体拼接成的弧型钢本体可以用同一个驱动车进行刷油,一定程度上节省成本;朝向远离储油箱的方向转动端部储油箱上的封闭门,一侧的封闭门通过第三连接件带动储油箱另一侧的封闭门同向转动,由于相邻储油箱上靠近的封闭门之间通过磁铁和铁片吸附,从而使得封闭门转动时能够带动相邻储油箱上靠近的封闭门转动,实现多个封闭门的开启以及相邻储油箱之间的连通,接着使用橡胶塞等外部工具将另一端储油箱上开启的通油孔封闭,即可同时向多个储油箱内添加机油,无需单个进行添加,进一步节省人力。

附图说明

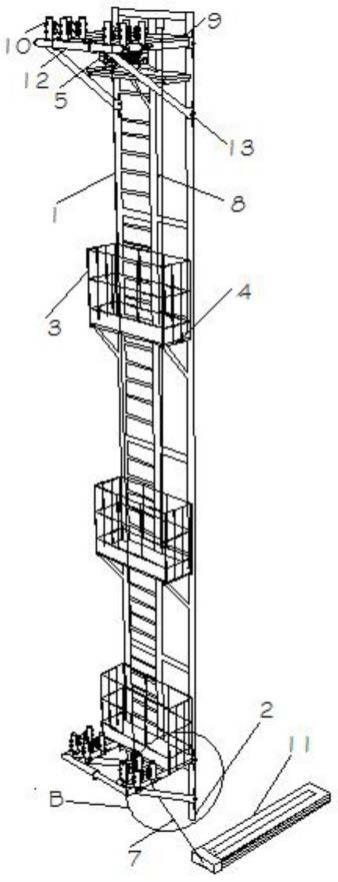

27.图1是本技术实施例的整体结构示意图。

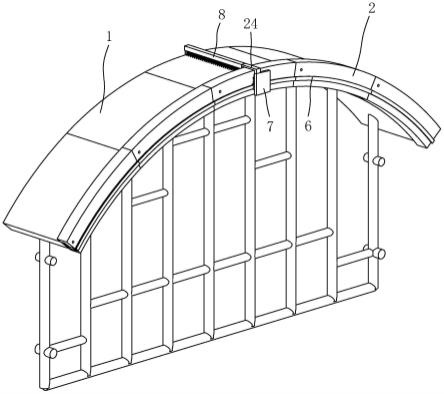

28.图2是本技术实施例中单个弧型主体的局部结构剖视图。

29.图3是图2中a部分的放大图。

30.图4是本技术实施例的整体结构剖视图。

31.图5是图4中b部分的放大图。

32.图6是本技术实施例的局部结构爆炸图,主要用于展示相邻储油箱上的第一滑块和第二滑块的连接结构。

33.附图标记说明:1、弧型主体;2、储油箱;3、出油口;4、启闭板;5、启闭孔;6、导轨;7、驱动车;8、抹平刷;9、调节组件;91、第一滑块;92、第二滑块;93、推动件;931、第一弹簧;94、第一连接件;941、固定杆;95、第二连接件;951、连接块;952、卡接块;953、第二弹簧;10、连接杆;11、连接槽;12、卡接槽;13、操作口;14、推杆;15、第三弹簧;16、通油孔;17、封闭门;18、磁铁;19、铁片;20、转轴;21、扭簧;22、连杆;23、密封垫;24、安装杆;25、第一滑孔;26、放置槽;27、第二滑孔;28、延伸槽;29、安装槽;30、推块。

具体实施方式

34.以下结合附图1-6对本技术作进一步详细说明。

35.本技术实施例公开一种大跨度拱形结构高大模板支撑体系。参照图1和图2,大跨度拱形结构高大模板支撑体系包括多个首尾相连的弧型主体1和自带动力的驱动车7,弧型

主体1的内壁用于和脚手架连接,弧型主体1的一侧边固定连接有储油箱2,储油箱2和弧型主体1的弧度一致,储油箱2的外壁高于弧型主体1的外壁,即储油箱2外壁至圆心的距离大于弧型主体1至圆心的距离,此处的圆心指弧型主体1对应的圆心点,储油箱2远离弧型主体1的一侧固定设置有导轨6,导轨6和弧型主体1的弧度相同,相邻储油箱2上的导轨6相互衔接,驱动车7用于和导轨6滑动配合,驱动车7能够沿导轨6自行滑动,驱动车7上固定连接有l形的安装杆24,安装杆24远离驱动车7的一侧固定设置有抹平刷8,抹平刷8的刷毛用于和弧型主体1的外壁抵接。

36.参照图2和图4,储油箱2靠近弧型主体1外壁的一侧开设有多个出油口3,多个出油口3沿储油箱2的长度方向间隔排列,储油箱2内滑动设置有启闭板4,启闭板4上开设有用于和出油口3一一对应的启闭孔5,启闭板4的滑动方向和储油箱2的弧度方向平行,启闭板4靠近出油口3的一侧固定有导向块(图中未表示),储油箱2内壁上开设有和导向块滑动配合的导向槽(图中未表示),有助于为启闭板4的滑动进行导向,储油箱2上设置有用于调节启闭板4带动启闭孔5朝向靠近或远离出油口3的方向滑动的调节组件9。

37.参照图4和图5,为便于带动启闭板4移动,调节组件9包括第一滑块91、第二滑块92、推动件93、第一连接件94和第二连接件95,第一滑块91滑动穿设在储油箱2的一侧,第一滑块91的横截面为工字形,储油箱2上开设有用于供第一滑块91滑动穿过的第一滑孔25,储油箱2外壁上沿第一滑孔25的周向开设有放置槽26,第一滑块91位于储油箱2外的一侧卡接在放置槽26内,沿第一滑孔25的周向固定设置有具有弹性的第一隔油布(图中未表示),第一隔机油布固定套设在第一滑块91上,第一隔机油布有助于减小储油箱2内的机油泄漏的可能;第二滑块92滑动在储油箱2远离第一滑块91的一侧内,第一滑块91和第二滑块92的排列方向平行于储油箱2的弧度方向,第一滑块91的滑动方向和储油箱2的弧度方向平行,第一滑块91和第二滑块92的滑动方向相同,推动件93设置在储油箱2上,推动件93用于推动第一滑块91朝向靠近第二滑块92的方向滑动,第一连接件94设置在同一储油箱2上的第一滑块91和第二滑块92之间,第一连接件94用于使同一储油箱2上的第一滑块91和第二滑块92相对固定,第二连接件95设置在相邻储油箱2上的第一滑块91和第二滑块92之间,第二连接件95用于使相邻储油箱2上的第一滑块91和第二滑块92相对固定,启闭板4的一侧固定有连接杆10,连接杆10的一端和第一滑块91固定,另一端和第二滑块92固定,当第一滑块91朝向远离同一储油箱2上的第二滑块92滑动时,启闭板4上的启闭孔5朝向靠近对应的出油口3滑动。

38.参照图4和图5,推动件93包括用于推动第一滑块91朝向靠近第二滑块92的方向滑动的第一弹簧931,第一弹簧931的延伸方向平行于第一滑块91的滑动方向,第一弹簧931的一端固定连接在储油箱2靠近第一滑块91一侧的内壁上,另一端固定连接在第一滑块91靠近第二滑块92的一侧上,在本实施例中,第一弹簧931设置有两个,有助于提高推动效果。

39.参照图4和图5,第一连接件94包括固定杆941,固定杆941固定设置在同一储油箱2上的第一滑块91和第二滑块92之间,固定杆941为弧形杆,固定杆941和储油箱2的弧度相同。

40.参照图5和图6,第二连接件95包括固定设置在第二滑块92远离第一滑块91一侧的连接块951、滑动设置在连接块951远离弧型主体1(参照图4)上的卡接块952和设置在连接块951上的第二弹簧953,连接块951滑动穿设在储油箱2远离第一滑块91的一侧,储油箱2上

开设有用于供连接块951穿过的第二滑孔27,第二滑孔27和第二滑块92之间固定设置有具有弹性的第二隔油布(图中未表示),第二隔机油布固定套设在连接块951上,第二隔机油布有助于减小机油从第二滑孔27处泄漏的可能,沿第二滑孔27的周向开设有延伸槽28,延伸槽28用于供相邻储油箱2上的第一滑块91滑入,卡接块952的滑动方向垂直于第二滑块92的滑动方向,连接块951远离弧型主体1的一侧开设有用于供卡接块952滑动的安装槽29,第二弹簧953的一端固定连接在安装槽29底壁,另一端固定连接在卡接块952靠近安装槽29的一侧,第二弹簧953用于推动卡接块952朝向远离安装槽29的方向滑动,卡接块952靠近第二滑块92的一侧为平面,卡接块952远离第二滑块92的一侧为弧面,弧面远离连接块951的一侧朝向靠近第二滑块92的方向倾斜,即卡接块952的宽度朝向远离连接块951的方向减小。在无外力作用的情况下,第一弹簧931推动第一滑块91带动第二滑块91和储油箱2的内壁抵接,且此时启闭板4上的启闭孔5和出油口3错位。

41.参照图3和图5,第一滑块91远离第二滑块92的一侧开设有用于和相邻储油箱2上的连接块951插接的连接槽11,连接槽11远离弧型主体1(参照图4)一侧的内壁上开设有用于和卡接块952卡接配合的卡接槽12,卡接槽12贯穿第一滑块91远离弧型主体1的一侧。

42.当需要进行支撑时,将多个弧型主体1拼接时,使第二滑块92上的连接块951插入相邻储油箱2上第一滑块91上的连接槽11内,连接块951朝向靠近连接槽11的方向移动过程中,连接槽11的内壁和卡接块952的弧面发生相对滑动,并推动卡接块952朝向靠近安装槽29的方向滑动,压缩第二弹簧953,直至连接块951带动卡接块952移动至卡接槽12处时,第二弹簧953推动卡接块952朝向远离安装槽29的方向滑动,使卡接块952和卡接槽12卡接配合,使相邻储油箱2上的第二滑块92和第一滑块91相对固定;接着将多个弧型主体1拼接成弧型钢本体,将弧形钢本体放倒至地面,使储油箱2位于弧型主体1的上方,然后将驱动车7放置在端部储油箱2上靠近第一滑块91的导轨6上,拉动端部储油箱2上的第一滑块91朝向远离第二滑块92的方向移动,第一滑块91滑动时通过固定杆941带动同一储油箱2上的第二滑块92同向移动,由于第二滑块92与相邻储油箱2上的第一滑块91相对固定,从而能够拉动相邻储油箱2上的第一滑块91和第二滑块92朝向同一方向滑动,第一滑块91和第二滑块92移动时通过连接杆10带动启闭板4上的启闭孔5朝向靠近出油口3的方向滑动,使启闭孔5和出油口3对准,此时储油箱2内的机油通过出油口3流至弧型主体1的外表面,然后启动驱动车7,驱动车7通过安装杆24带动抹平刷8将弧型主体1外壁上的机油抹匀,实现刷油,在一定程度上节省人力;当刷油完成后,将驱动车7从导轨6上取下,然后将拼接成的弧型钢本体安装至所需位置,通过脚手架对其进行进一步的支撑。由于施工过程中通常需要在多个弧型主体1拼接成的弧形钢本体外壁上设置木方结构,因此储油箱2凸出弧型主体1一部分不会影响对拱形结构的支撑。

43.参照图3和图5,储油箱2相对的两侧开设有通油孔16,通油孔16内壁上转动设置有用于启闭通油孔16的封闭门17,封闭门17的横截面为矩形,封闭门17上同轴固定有转轴20,转轴20转动设置在通油孔16内壁上,封闭门17朝向靠近或远离通油孔16的方向转动,封闭门17的转动轴线垂直于通油孔16的所在平面,相邻储油箱2上靠近的封闭门17抵接,储油箱2上设置有用于带动封闭门17朝向靠近对应的通油孔16的方向转动以封闭通油孔16的带动件,带动件包括用于带动封闭门17朝向靠近对应通油孔16的方向转动的扭簧21,扭簧21活动套设在转轴20上,扭簧21的一端固定连接在封闭门17上,另一端固定连接在通油孔16的

内壁上,靠近第一滑块91一侧的封闭门17远离储油箱2的一侧固定设置有磁铁18,靠近第二滑块92一侧的封闭门17远离储油箱2的一侧固定设置有铁片19,相邻储油箱2靠近的封闭门17上的磁铁18和铁片19吸附配合。

44.参照图4和图5,储油箱2上两侧的封闭门17之间设置有第三连接件,第三连接件用于使一侧封闭门17转动时带动另一侧的封闭门17同向转动,第三连接件包括连杆22,连杆22的一端铰接在一侧封闭门17靠近储油箱2的一侧上,另一端铰接在另一侧封闭门17靠近储油箱2的一侧上。

45.拉动位于端部储油箱2上的封闭门17朝向远离储油箱2的方向转动,使通油孔16开启,封闭门17通过连杆22带动另一侧的封闭门17朝向靠近储油箱2的方向转入储油箱2内,由于相邻储油箱2上靠近的两个封闭门17之间通过磁铁18和铁片19吸附配合,从而使得封闭门17转动时能够带动相邻的封闭门17同向转动,实现多个储油箱2之间的相互连通,同时采用橡胶塞等外部工具将另一侧端部储油箱2上封闭门17开启的通油孔16封堵,此时即可向开启的通油孔16内注入机油,添加完毕后,将橡胶塞取下,松开封闭门17,此时扭簧21带动封闭门17封闭对应的通油孔16,以便于同时向多个储油箱2添加机油,无需单个进行操作,在一定程度上减轻工人劳动强度。

46.参照图3,储油箱2的两侧粘接有密封垫23,密封垫23沿通油孔16的周向设置,在本实施例中,密封垫23为橡胶垫。相邻储油箱2抵接时,靠近的密封垫23相互抵接,从而增强了相邻储油箱2上靠近的两个通油孔16之间的密封性,使得相邻储油箱2相互连通时,经过通油孔16处的机油不易泄漏。

47.参照图3和图6,储油箱2远离弧型主体1(参照图2)的一侧开设有操作口13,操作口13用于和第一滑块91上的卡接槽12连通,操作口13内滑动设置有用于推动卡接块952朝向靠近安装槽29的方向滑动的推杆14,推杆14的滑动方向平行于卡接块952的滑动方向,推杆14靠近卡接槽12的一侧固定有推块30,推杆14上套设有第三弹簧15,第三弹簧15用于推动推杆14朝向远离卡接块952的方向滑动,第三弹簧15的一端固定连接在储油箱2远离弧型主体1一侧的外壁上,另一端固定连接在推杆14远离卡接块952的一侧。

48.当需要将多个弧型主体1拆分时,朝向靠近储油箱2的方向按压推杆14,压缩第三弹簧15,推杆14朝向靠近第一滑块91的方向滑动,使得推杆14上的推块30和卡接块952抵接并推动卡接块952朝向靠近安装槽29的方向滑动,卡接块952和卡接槽12脱离,此时即可轻松使储油箱2带动连接块951从相邻储油箱2上的连接槽11中移出,实现相邻储油箱2上第一滑块91和第二滑块92之间的分离,简单方便,操作便捷;当需要使第二滑块92和相邻储油箱2上的第一滑块91相对固定时,在无外力的作用下,第三弹簧15对推杆14的位置进行固定,为卡接块952和卡接槽12的卡接配合提供便利。

49.本技术实施例的实施原理为:当需要进行支撑时,将多个弧型主体1拼接,使第二滑块92上的连接块951插入相邻储油箱2上第一滑块91上的连接槽11内,使得连接槽11的内壁和卡接块952的弧面发生相对滑动,并推动卡接块952朝向靠近安装槽29的方向滑动,压缩第二弹簧953,直至连接块951带动卡接块952移动至卡接槽12处时,第二弹簧953推动卡接块952朝向远离安装槽29的方向滑动,使卡接块952和卡接槽12卡接配合,使相邻储油箱2上的第二滑块92和第一滑块91相对固定。

50.接着将多个弧型主体1拼接成弧型钢本体,将弧型钢本体放倒至地面,使储油箱2

位于弧型主体1的上方,然后拉动位于端部储油箱2上的封闭门17朝向远离储油箱2的方向转动,使通油孔16开启,封闭门17通过连杆22带动另一侧的封闭门17转入储油箱2内,由于相邻储油箱2上靠近的两个封闭门17之间通过磁铁18和铁片19吸附配合,从而使得封闭门17转动时能够带动相邻的封闭门17同向转动,实现多个储油箱2之间的相互连通,接着采用橡胶塞等外部工具将另一侧端部储油箱2上封闭门17开启的通油孔16封堵,此时即可向开启的通油孔16内注入机油,添加完毕后,将橡胶塞取下,松开封闭门17,扭簧21带动封闭门17封闭对应的通油孔16。

51.接着将驱动车7放置在端部储油箱2的导轨6上,然后拉动端部储油箱2上的第一滑块91朝向远离第二滑块92的方向移动,第一滑块91滑动时通过固定杆941带动同一储油箱2上的第二滑块92移动,第二滑块92带动相邻储油箱2上的第一滑块91滑动,从而能够拉动多个储油箱2上的第一滑块91和第二滑块92朝向同一方向滑动,第一滑块91和第二滑块92移动时通过连接杆10带动启闭板4上的启闭孔5朝向靠近出油口3的方向滑动,使启闭孔5和出油口3对准,此时储油箱2内的机油通过出油口3流至弧型主体1的外表面,启动驱动车7,驱动车7通过安装杆24带动抹平刷8将弧型主体1外壁上的机油抹匀,实现对钢模板刷油,在一定程度上节省人力。当刷机油完成后,将驱动车7从导轨6上取下,然后将拼接成的弧型钢本体安装至所需位置,通过脚手架对其进行支撑。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。