1.本发明涉及发动机整机总成摩擦分析技术领域,具体涉及一种发动机整机总成摩擦分析方法。

背景技术:

2.近来因法规对油耗和排放等要求越加严苛,各种降低油耗的新技术得到越来越多的应用,特别是减少发动机各部件机械损失的技术,而摩擦在机械损失中在主导地位。汽车发动机中的摩擦无法避免,这取决于其本身结构和工作特性,且这种摩擦对发动机而言是有害的。为此研究发动机整体总成摩擦水平以及各部件的贡献度,可以集中方向以较小的成本来降低摩擦贡献量大的因子;但目前现状是单独研究降低各个零部件的摩擦,而无法从整机层面获取各部件的占比。

技术实现要素:

3.本发明的目的在于克服现有技术中的不足,提供一种发动机整机总成摩擦分析方法,能够快速量化发动机整机摩擦水平和各部件贡献量,为降低摩擦提供关键参数识别的分析方法。

4.为实现上述目的,本发明给出了一种发动机整机总成摩擦分析方法,包括以下步骤:

5.步骤s1.基于发动机整机总成设计数据库,构建发动机整体总成摩擦分析模型,模型零部件包括往复组件、曲轴系统、平衡轴系统、配气正时系统、前端附件系统和机油润滑系统;

6.步骤s2.对发动机整体总成摩擦分析模型加载各零部件的基本参数,包括发动机性能基本参数、往复组件性能基本参数、附件系统基本参数、曲轴系统基本参数、平衡轴组件基本参数、配气机构组件基本参数、润换油基本参数;

7.步骤s3.设定发动机整体总成摩擦分析模型分析工况列表,并将转速作为变参指定到对应工况列表中,设置结果输出类型和保存位置后,提交计算;

8.步骤s4.将计算后的输出结果导入到office excell表格中,统计各个转速下每个零部件和发动机整机总成摩擦功数值;

9.步骤s5.将统计的各转速下每个零部件和发动机整机总成摩擦功数值与发动机整机总成设计数据库的设计值进行对比,如果各零部件及发动机整机总成摩擦水平在设计目标内,说明设计参数合格,分析结束;如果各零部件及发动机整机总成摩擦水平超出设计目标,则找出分析结果中摩擦贡献量大的零部件,优化其基本参数后,重新提交计算分析,直到各零部件及发动机整机总成摩擦水平符合设计目标为止。

10.具体的,所述发动机性能基本参数包括燃料类型、布置形式、气缸数、气缸属性和气门属性;所述气缸属性包括缸径、冲程、连杆长度和偏心量;所述气门属性包括气门数量和最大升程。

11.具体的,所述往复组件基本参数包括活塞裙部长度、串气孔面积及活塞环内径、轴向厚度和弹力;

12.所述活塞环弹力计算公式如下:

13.活塞环闭合至规定缸径时的径向弹力:

[0014][0015]

其中,f——径向弹力,d1——活塞环自由状态直径,d——要求的缸径尺寸,e——弹性模量,i——活塞环截面惯性矩,r——活塞环中性层半径;

[0016]

活塞环闭合至规定缸径时的切向弹力:

[0017][0018]

其中,w——切向弹力

[0019]

径向弹力与切向弹力换算公式:

[0020][0021]

故活塞环摩擦功计算方式如下:

[0022]

wf=f

×v×cf

[0023]

其中,f——径向弹力,v——根据机构运动和曲轴转速获得,cf——基于滑动速度、力和润滑油粘度的stribeck函数曲线计算得到。

[0024]

具体的,所述附件系统基本参数包括前端附件皮带张力及带轮数量、燃油泵类型、发动机升功率、机油泵类型及布置形式、空调压缩机、真空泵和发电机。

[0025]

具体的,所述曲轴系统基本参数包括油封材料类型及直径;轴承类型、数量、直径和宽度;平衡块数量、半径、厚度。

[0026]

具体的,所述平衡轴组件基本参数包括驱动形式;轴承类型、数量、直径和宽度;平衡块数量、半径、厚度。

[0027]

具体的,所述配气机构组件基本参数包括凸轮机构布置型式、驱动型式;驱动件型式;配气间隙调整机构;带轮型式;油封材料类型、直径;轴承数量、类型、直径和宽度。

[0028]

具体的,所述润滑油基本参数包括润换油密度和冷热状态下对应的温度粘度。

[0029]

本发明相对现有技术的有益效果:

[0030]

1、本发明发动机整机总成摩擦分析方法,克服了现有技术存在无法量化发动机整机总成和各部件摩擦水平分布等问题,同时考虑关键摩擦副不同润滑油温度粘度的影响。

[0031]

2、本发明提供了一种全新识别改进某些关键参数对整机摩擦改善的技术,可以用于发动机拆卸试验评估和降油耗研究;并且可以取代部分倒拖试验,快速响应设计变更验证。

附图说明

[0032]

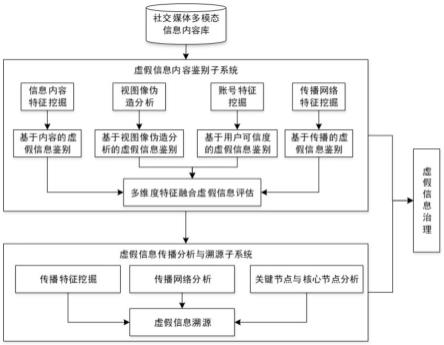

图1是本发明一种发动机整机总成摩擦分析方法的流程图;

[0033]

图2是本发明实施例中各零部件摩擦功分布情况示意图。

具体实施方式

[0034]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0035]

如图1所示,本发明提出了给出了一种发动机整机总成摩擦分析方法,包括以下步骤:

[0036]

步骤s1.基于发动机整机总成设计数据库,构建发动机整体总成摩擦分析模型,模型零部件包括往复组件、曲轴系统、平衡轴系统、配气正时系统、前端附件系统和机油润滑系统;

[0037]

步骤s2.对发动机整体总成摩擦分析模型加载各零部件的基本参数,包括发动机性能基本参数、往复组件性能基本参数、附件系统基本参数、曲轴系统基本参数、平衡轴组件基本参数、配气机构组件基本参数、润换油基本参数;

[0038]

所述发动机性能基本参数包括燃料类型、布置形式、气缸数、气缸属性和气门属性;所述气缸属性包括缸径、冲程、连杆长度和偏心量;所述气门属性包括气门数量和最大升程;

[0039]

所述往复组件基本参数包括活塞裙部长度、串气孔面积及活塞环内径、轴向厚度和弹力;

[0040]

所述活塞环弹力计算公式如下:

[0041]

活塞环闭合至规定缸径时的径向弹力:

[0042][0043]

其中,f——径向弹力,d1——活塞环自由状态直径,d——要求的缸径尺寸,e——弹性模量,i——活塞环截面惯性矩,r——活塞环中性层半径;

[0044]

活塞环闭合至规定缸径时的切向弹力:

[0045][0046]

其中,w——切向弹力

[0047]

径向弹力与切向弹力换算公式:

[0048][0049]

故活塞环摩擦功计算方式如下:

[0050]

wf=f

×v×cf

[0051]

其中,f——径向弹力,v——根据机构运动和曲轴转速获得,cf——基于滑动速度、力和润滑油粘度的stribeck函数曲线计算得到。

[0052]

所述附件系统基本参数包括前端附件皮带张力及带轮数量、燃油泵类型、发动机升功率、机油泵类型及布置形式、空调压缩机、真空泵和发电机;

[0053]

所述曲轴系统基本参数包括油封材料类型及直径;轴承类型、数量、直径和宽度;

平衡块数量、半径、厚度;

[0054]

所述平衡轴组件基本参数包括驱动形式;轴承类型、数量、直径和宽度;平衡块数量、半径、厚度;

[0055]

所述配气机构组件基本参数包括凸轮机构布置型式、驱动型式;驱动件型式;配气间隙调整机构;带轮型式;油封材料类型、直径;轴承数量、类型、直径和宽度;

[0056]

所述润滑油基本参数包括润换油密度和冷热状态下对应的温度粘度;

[0057]

步骤s3.设定发动机整体总成摩擦分析模型分析工况列表,并将转速作为变参指定到对应工况列表中,设置结果输出类型和保存位置后,提交计算;

[0058]

步骤s4.将计算后的输出结果导入到office excell表格中,统计各个转速下每个零部件和发动机整机总成摩擦功数值;

[0059]

步骤s5.将统计的各转速下每个零部件和发动机整机总成摩擦功数值与发动机整机总成设计数据库的设计值进行对比,如果各零部件及发动机整机总成摩擦水平在设计目标内,说明设计参数合格,分析结束;如果各零部件及发动机整机总成摩擦水平超出设计目标,则找出分析结果中摩擦贡献量大的零部件,优化其基本参数后,重新提交计算分析,直到各零部件及发动机整机总成摩擦水平符合设计目标为止。

[0060]

下面以某发动机整机总成为例,对本发明方法对各零部件的优化过程作进一步说明。

[0061]

根据上述方法步骤构建发动机整体总成摩擦分析模型,得到各零部件摩擦功分布,如图2所示展示了各零部件摩擦功的分布情况,从各零部件的摩擦功占比来看,主轴承的占比最大,其次为活塞裙部,故给出的优化建议为减小主轴颈。

[0062]

如下表1所示为通过优化主轴颈尺寸参数后的发动机整机总成摩擦变化情况,从表中可以看出,主轴颈减小至65mm,曲轴系统摩擦功降低约13.3%(占曲轴自身比例),摩擦扭矩降低约2.4%(占总体比例);主轴径减小至60mm,曲轴系统摩擦功降低约25.3%(占曲轴自身比例),摩擦扭矩降低约4.6%(占总体比例);表明经过本发明方法的分析和优化后,能够有效降低主轴颈占发动机整体总成的摩擦功占比,并降低发动机整体总成的摩擦功,进而降低发动机油耗、提高产品竞争力。

[0063][0064]

综上所述,本发明发动机整机总成摩擦分析方法,克服了现有技术存在无法量化发动机整机总成和各部件摩擦水平分布等问题,同时考虑关键摩擦副不同润滑油温度粘度的影响,针对系统摩擦占比较大的部件,提出改进方向,指导降摩擦设计。同时本发明提供了一种全新识别改进某些关键参数对整机摩擦改善的思路,可以用于发动机拆卸试验评估和降油耗研究;并且可以取代部分倒拖试验,快速响应设计变更验证。

[0065]

以上所述,仅是本发明的较佳实施例而已,并非对本发明的结构作任何形式上的限制。凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明的技术方案范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。