1.本发明涉及航空发动机技术领域,具体涉及压气机转子轴向力评估方法、装置、设备及介质。

背景技术:

2.转子推力轴承是航空发动机的关键组件,其承受的转子轴向力过大、过小及换向,将严重影响整机的可靠运转和使用寿命。据公开文献:在我国w-j5发动机中,由于转子轴向力过小,导致轴承发生轻载打滑蹭伤故障。在国外rb211-22b发动机中,由于转子轴向力换向,在正式投入使用后的半年多时间里,就发生过5次划蹭损伤事件。因此,在科研试验阶段,须准确且实时地计算转子轴向力,以确保发动机止推轴承安全、可靠地工作,同时也为转子轴向力调整提供数据支撑。

3.目前,各科研院所通过“应力环测试方法”获取发动机较准确、可信的转子轴向力值,如专利cn201620934474.8、cn201710422517.3、cn201910657114.6、cn111238711b等,然而该方法需对发动机进行结构改装,影响了发动机转子动力学特性而存在一定风险,同时应力环标定和应变信号处理过程较复杂且可靠性较差。因此,“应力环测试方法”往往用于鉴定发动机转子轴向力状态的考核或验证性试验,难以广泛用于科研阶段转子轴向力的实时监控,此外该方法未能揭示转子轴向力形成的物理本质,不利于转子轴向力的调整和优化。

4.压气机转子轴向力包含流道轴向力和盘腔轴向力2部分,其中压气机转子前、后盘腔轴向力计算原理相对简单(即盘腔压力乘以面积),流道轴向力计算涉及各级叶片排进、出口气流静压、密度、轴向速度和流量等参数(这些参数无法由台架直接测试得到),因此流道轴向力更是压气机转子轴向力计算的技术难点。本发明技术主要解决压气机转子轴向力计算的技术问题。在本发明中,压气机转子轴向力特指压气机转子流道轴向力,具体包含:叶片叶身、叶尖和鼓筒轴向力等3部分,不包含压气机转子前后空气系统盘腔的轴向力。

5.在压气机转子轴向力的计算方面,在文献《航空发动机滚珠轴承轴向载荷的间接测量方法》和《航空发动机转子气体轴向力技术研究》,采用求解力的惯用方法:首先,利用压气机进、出口总温总压测试参数和部件特性,求解各级转子叶片进出口气流密度、轴向速度和静压等参数;然后利用冲量定理求解压气机转子轴向力。该方法存在的不足之处如下:所需的测试参数较多,包含压气机转子进出口总温总压和流量等参数。然而在某些测试状态条件下,压气机进口没有总压测点,压气机出口没有总温测点,同时压气机进口流量无法直接测量,即通过台架有限的测试参数难以准确求解压气机各级转子进出口气流密度、轴向速度和静压等参数,导致压气机转子轴向力计算精度低,难以满足台架转子轴向力实时评估所需的精度。

6.专利cn202210369069.6《一种航空涡扇发动机风扇转子轴向力实时评估方法》提出了一种风扇转子轴向力实时评估方法,虽然该方法使计算所需的主流道测试参数减少,计算过程相对较简单,但是该方法直接应用于压气机转子轴向力计算时存在如下不足:

1)未根据转子轴向力的产生原理揭示转子轴向力所蕴含的气动本质特征,进而提出适用范围广、计算精度高、所需测试参数少且反应压气机转子轴向力气动本质的数学计算模型;2)在计算压气机转子轴向力时,还需要压气机进出口总压参数;然而在发动机中,由于结构空间受限,通常在压气机进口不含总压测点,或者在某些试验条件下,压气机进口取消总压测点,在这种情况下,该专利方法不适用于计算压气机转子轴向力。

技术实现要素:

7.有鉴于此,本发明提供了压气机转子轴向力评估方法、装置、设备及介质,仅需要压气机换算转速、压气机出口总压等参数即可实时评估台架压气机转子轴向力,所需测试参数少,且适用范围广、计算精度高。

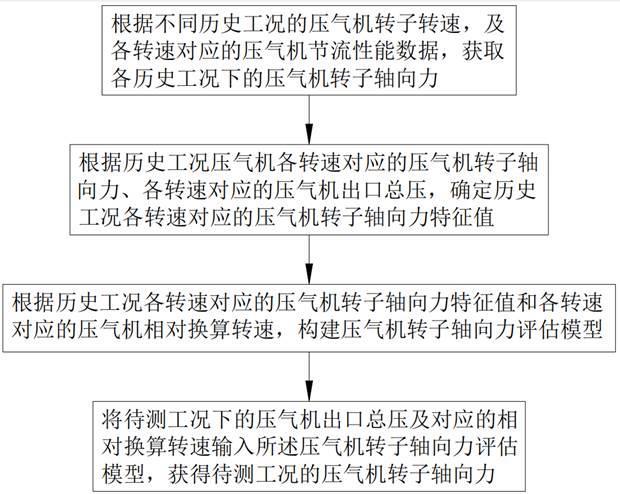

8.一种压气机转子轴向力评估方法,包括:根据不同历史工况的压气机转子转速,及各转速对应的压气机节流性能数据,获取各历史工况下的压气机转子轴向力;根据历史工况压气机各转速对应的压气机转子轴向力、各转速对应的压气机出口总压,确定历史工况各转速对应的压气机转子轴向力特征值;根据历史工况各转速对应的压气机转子轴向力特征值和各转速对应的压气机相对换算转速,构建压气机转子轴向力评估模型;将待测工况下的压气机出口总压及对应的相对换算转速输入所述压气机转子轴向力评估模型,获得所述待测工况的压气机转子轴向力。

9.进一步地,根据历史工况各转速下的压气机转子轴向力特征值与各转速对应的压气机相对换算转速,构建压气机转子轴向力评估模型,包括:以压气机相对换算转速为自变量,对应转速下的压气机转子轴向力特征值为因变量进行多项式拟合,获得压气机转子轴向力特征值的函数:其中,为各转速对应的压气机相对换算转速,a、b、c、d、e和f为常数,,为转速i对应的压气机转子轴向力特征值,为转速i对应的压气机转子轴向力,为转速i对应的压气机出口总压;根据轴向力特征值计算公式,将所述函数转换为所述压气机转子轴向力评估模型:。

10.进一步地,根据不同历史工况的压气机转子转速,及各转速对应的压气机节流性能数据,获取历史工况各转速下的压气机转子轴向力,包括:将压气机转子转速以及压气机转子转速对应的压气机节流性能数据,作为流体仿真边界条件,将所述流体仿真边界条件输入流体仿真软件,仿真获得各转速下的压气机转子轴向力;其中,压气机转子转速对应的压气机节流性能数据包括出口总压、进口总压、进口总温以及压气机流量。

11.进一步地,还包括:将待测工况的流体仿真边界条件输入流体仿真软件,仿真获得待测工况的压气机

转子轴向力;将压气机转子轴向力评估模型计算出的待测工况压气机转子轴向力与仿真获得的待测工况的压气机转子轴向力进行比较,获得相对误差值;若相对误差值小于等于预设阈值,则输出压气机转子轴向力评估模型计算出的待测工况压气机转子轴向力;否则,调整压气机转子轴向力评估模型,直至所述相对误差值小于等于预设阈值。

12.为实现上述技术效果,本发明还提供了一种压气机转子轴向力评估装置,包括:数据采集模块:用于获取历史工况和待测工况的压气机转子转速,以及历史工况和待测工况的压气机转子转速对应的压气机节流性能数据;工况分析模块:用于根据不同工况的压气机转子转速,及各转速对应的压气机节流性能数据,获取各转速下的压气机转子轴向力;计算模块:用于根据压气机各转速对应的压气机转子轴向力、各转速对应的压气机出口总压,计算各转速下压气机转子轴向力特征值;评估模型构建模块:用于根据历史工况各转速下的压气机转子轴向力特征值和各转速对应的压气机相对换算转速,构建压气机转子轴向力评估模型;估计模块:用于根据待测工况下的压气机出口总压及对应的相对换算转速,以及所述压气机转子轴向力评估模型,获得所述待测工况的压气机转子轴向力。

13.进一步地,工况分析模块,用于将压气机转子转速以及压气机转子转速对应的压气机节流性能数据,作为流体仿真边界条件,将所述流体仿真边界条件输入流体仿真软件,仿真获得各转速下的压气机转子轴向力;其中,压气机转子转速对应的压气机节流性能数据包括出口总压、进口总压、进口总温以及压气机流量。

14.进一步地,评估模型构建模块,用于以压气机相对换算转速为自变量,对应转速下的压气机转子轴向力特征值为因变量进行多项式拟合,获得压气机转子轴向力特征值的函数:其中,为各转速对应的压气机相对换算转速,a、b、c、d、e和f为常数,,为转速i对应的压气机转子轴向力特征值,为转速i对应的压气机转子轴向力,为转速i对应的压气机出口总压;根据轴向力特征值计算公式,将所述函数转换为所述压气机转子轴向力评估模型:。

15.进一步地,还包括评估模型验证模块,用于获取工况分析模块计算的待测工况的压气机转子轴向力,以及获取压气机转子轴向力评估模型计算出待测工况压气机转子轴向力,将压气机转子轴向力评估模型计算出的待测工况压气机转子轴向力与仿真获得的待测工况的压气机转子轴向力进行比较,获得相对误差值;若相对误差值小于等于预设阈值,则输出压气机转子轴向力评估模型计算出的待测工况压气机转子轴向力;否则发出报警信号。

16.为实现上述技术效果,本发明还提供了一种计算机设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现压气机转子轴向力评估方法。

17.为实现上述技术效果,本发明还提供了一种计算机可读存储介质,所述计算机可读存储介质存储有执行压气机转子轴向力评估方法的计算机程序。

18.与现有技术相比,本发明的有益效果为:1、本发明仅需要压气机换算转速、压气机出口总压等参数即可实时评估台架压气机转子轴向力,所需测试参数少;而且由于压气机换算转速是控制发动机状态所必须的,压气机出口总压属于发动机极限控制参数,也是发动机工作所必需的控制参数,因此在各种测试条件下,本发明皆可计算压气机转子轴向力。

19.2、本发明的评估方法是根据转子轴向力的产生原理建立的反映压气机转子轴向力气动本质特征的数学模型,其适用范围广、计算精度高,可实时评估各型发动机以及发动机各种测试状态条件下(特别是发动机取消大部分台架测试参数的情况下,如取消压气机进口总压测点无法用现有的仿真软件仿真获得压气机转子轴向力)压气机转子轴向力。

附图说明

20.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

21.图1实施例1或2中压气机转子轴向力评估方法流程图;图2为实施例2中某发动机压气机转子轴向力特性值分布图;图3为实施例2中某发动机压气机转子轴向力实际计算模型拟合结果图;图4为实施例1中压气机转子轴向力评估装置的结构框图;其中,1、数据采集模块;2、工况分析模块;3、计算模块;4、评估模型构建模块;5、估计模块;6、评估模型验证模块。

具体实施方式

22.下面结合附图对本技术实施例进行详细描述。

23.以下通过特定的具体实例说明本技术的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本技术的其他优点与功效。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。本技术还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本技术的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

24.实施例1参见图1和图4,一种压气机转子轴向力评估方法,包括:根据不同历史工况的压气机转子转速,及各转速对应的压气机节流性能数据,获取各历史工况下的压气机转子轴向力;根据历史工况压气机各转速对应的压气机转子轴向力、各转速对应的压气机出口总压,确定历史工况各转速对应的压气机转子轴向力特征值;根据历史工况各转速对应的压气机转子轴向力特征值和各转速对应的压气机相

对换算转速,构建压气机转子轴向力评估模型;将待测工况下的压气机出口总压及对应的相对换算转速输入所述压气机转子轴向力评估模型,获得所述待测工况的压气机转子轴向力。

25.在本实施例中,根据压气机转子轴向力的特点,可将转子轴向力分解为两类:第一类,由流体静压作用产生,称为“轴向力静压分量”;第二类,由流体流经叶片时进、出口轴向速度变化而产生,称为“轴向力速度分量”。

26.根据发动机整机匹配可知,压气机在发动机共同工作线确定的基础上,当相对换算转速一定时,压气机转子轴向力与出口总压pi成正比,表达式为:f

p

fj fg fv=pif(n

cor

,c)式中,pi为压气机转子转速i对应的压气机出口总压,为转速i对应的压气机换算转速,,n0为压气机设计点转速,ns为压气机工作点转速,t0为压气机设计点进口总温,ts为压气机工作点进口总温;c为与发动机几何尺寸相关的常量数组,f(n

cor

,c)为与变量相关的函数表达式;其中叶片轴向力f

p

、叶尖轴向力fj和鼓筒轴向力fg之和为转子的轴向力静压分量,fv为转子的轴向力速度分量。

27.因此本实施例中压气机转子轴向力评估方法仅需要压气机换算转速、压气机出口总压即可实时评估台架压气机转子轴向力,所需测试参数少。由于压气机换算转速、压气机出口总压为发动机工作所必须的控制参数,而且该评估方法是根据转子轴向力的产生原理建立的反映压气机转子轴向力气动本质特征的数学模型,其适用范围广、计算精度高,可实时评估各型发动机以及发动机各种测试状态条件下(特别是发动机取消大部分台架测试参数的情况下,如取消压气机进口总压测点)压气机转子轴向力。

28.在本实施例中,与文献《航空发动机滚珠轴承轴向载荷的间接测量方法》和《航空发动机转子气体轴向力技术研究》相比,压气机转子轴向力计算误差显著降低,满足转子轴向力实时监控的精度需求,满足在工程上获取转子轴向力稳态和动态特性的精度要求。

29.基于上述优点,本台架压气机转子轴向力实时评估方法可广泛运用于航空发动机、燃气轮机科研试验阶段台架压气机转子轴向力的实时监控,获取满足工程精度要求的压气机转子轴向力稳态和动态特性特性,为科研试验安全和加快整机转子轴向力迭代设计结果的收敛提供技术支撑。

30.关于压气机转子轴向力评估模型的构建,可以是将历史工况各转速下的压气机转子轴向力特征值与对应的压气机相对换算转速数据输入神经网络模型中进行训练获得可以评估/预测压气机转子轴向力的神经网络模型;也可以是采用数据拟合的方式获得相应的压气机转子轴向力评估模型。本实施例给出了采用数据拟合的方式获得相应的压气机转子轴向力评估模型的一种方法,具体流程包括:以压气机相对换算转速为自变量,对应转速下的压气机转子轴向力特征值为因变量进行多项式拟合,获得压气机转子轴向力特征值的函数:其中,为各转速对应的压气机相对换算转速,a、b、c、d、e和f为常数,,

为转速i对应的压气机转子轴向力特征值,为转速i对应的压气机转子轴向力,为转速i对应的压气机出口总压;根据轴向力特征值计算公式,将所述函数转换为所述压气机转子轴向力评估模型:。

31.本实施例中,根据不同历史工况的压气机转子转速,及各转速对应的压气机节流性能数据,获取历史工况各转速下的压气机转子轴向力,包括:将压气机转子转速以及压气机转子转速对应的压气机节流性能数据,作为流体仿真边界条件,将所述流体仿真边界条件输入流体仿真软件,仿真获得各转速下的压气机转子轴向力;其中,压气机转子转速对应的压气机节流性能数据包括出口总压、进口总压、进口总温以及压气机流量。

32.为进一步验证所构建的压气机转子轴向力评估模型评估精度是否满足要求,本实施例将待测工况的模拟流体仿真边界条件输入流体仿真软件,仿真获得待测工况的压气机转子轴向力;将压气机转子轴向力评估模型计算出的待测工况压气机转子轴向力与仿真获得的待测工况的压气机转子轴向力进行比较,获得相对误差值;若相对误差值小于等于预设阈值,则输出压气机转子轴向力评估模型计算出的待测工况压气机转子轴向力;否则,调整压气机转子轴向力评估模型,直至所述相对误差值小于等于预设阈值。

33.在本实施例中,提供了一种计算机设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述压气机转子轴向力评估方法。

34.具体的,该计算机设备可以是计算机终端、服务器或者类似的运算装置。

35.在本实施例中,提供了一种计算机可读存储介质,所述计算机可读存储介质存储有执行上述压气机转子轴向力评估方法的计算机程序。

36.具体的,计算机可读存储介质包括永久性和非永久性、可移动和非可移动媒体可以由任何方法或技术来实现信息存储。信息可以是计算机可读指令、数据结构、程序的模块或其他数据。计算机可读存储介质的例子包括,但不限于相变内存(pram)、静态随机存取存储器(sram)、动态随机存取存储器(dram)、其他类型的随机存取存储器(ram)、只读存储器(rom)、电可擦除可编程只读存储器(eeprom)、快闪记忆体或其他内存技术、只读光盘只读存储器(cd-rom)、数字多功能光盘(dvd)或其他光学存储、磁盒式磁带,磁带磁磁盘存储或其他磁性存储设备或任何其他非传输介质,可用于存储可以被计算设备访问的信息。按照本文中的界定,计算机可读存储介质不包括暂存电脑可读媒体(transitory media),如调制的数据信号和载波。

37.基于同一发明构思,本发明实施例中还提供了一种压气机转子轴向力评估装置,包括:数据采集模块1:用于获取历史工况和待测工况的压气机转子转速,以及历史工况和待测工况的压气机转子转速对应的压气机节流性能数据;工况分析模块2:用于根据不同工况的压气机转子转速,及各转速对应的压气机节流性能数据,获取各转速下的压气机转子轴向力;本实施例中工况分析模块2用于将压气机转子转速以及压气机转子转速对应的压气机节流性能数据,作为流体仿真边界条件,将所

述流体仿真边界条件输入流体仿真软件,仿真获得各转速下的压气机转子轴向力。其中,压气机转子转速对应的压气机节流性能数据包括出口总压、进口总压、进口总温以及压气机流量。

38.计算模块3:用于根据压气机各转速对应的压气机转子轴向力、各转速对应的压气机出口总压,计算各转速下压气机转子轴向力特征值。本实施例中的计算模块3是根据公式计算各转速下压气机转子轴向力特征值;其中,为转速i对应的压气机转子轴向力特征值,为转速i对应的压气机转子轴向力,为转速i对应的压气机出口总压。

39.评估模型构建模块4:用于根据历史工况各转速下的压气机转子轴向力特征值和各转速对应的压气机相对换算转速,构建压气机转子轴向力评估模型。本实施例中的评估模型构建模块4可以是通过将历史工况各转速下的压气机转子轴向力特征值与对应的压气机相对换算转速数据输入神经网络模型中进行训练获得可以评估/预测压气机转子轴向力的神经网络模型;也可以是采用数据拟合的方式获得相应的压气机转子轴向力评估模型。

40.估计模块5:用于根据待测工况下的压气机出口总压及对应的相对换算转速,以及所述压气机转子轴向力评估模型,获得所述待测工况的压气机转子轴向力。

41.本实施例中压气机转子轴向力评估装置还包括评估模型验证模块6,用于获取工况分析模块2计算的待测工况的压气机转子轴向力,以及获取压气机转子轴向力评估模型计算出待测工况压气机转子轴向力,将压气机转子轴向力评估模型计算出的待测工况压气机转子轴向力与工况分析模块2计算的待测工况的压气机转子轴向力进行比较,获得相对误差值;若相对误差值小于等于预设阈值,则输出结果;否则发出报警信号,通知使用者需要重新调整压气机转子轴向力评估模型。

42.实施例2参见图1-图3,本实施例以某发动机的三级轴流式压气机为例,对本发明压气机转子轴向力评估方法效果进行说明:图1为发动机在不同进气压条件下,压气机轴向力的特性曲线,其中为压气机转子轴向力的cfd仿真结果(单位为:n),pi为压气机出口总压(为便于计算,本实施例中pi单位取:kpa),横坐标为压气机的相对换算转速,纵轴为压气机转子轴向力特征值。

43.从图1可知,在不同工况下,虽然压气机的出口总压pi存在差异,但是当相同时,差异较小或基本相等,即验证了相对换算转速一定时,压气机转子轴向力与出口总压pi成正比的基本结论,因此可根据cfd仿真获得历史工况转速对应的压气机转子轴向力结果,以和pi为自变量,采用拟合或插值方法求解压气机转子轴向力。

44.本实施例压气机转子轴向力评估方法的步骤如下:1、在选取节流性能点时,应选取发动机转速范围较宽的工作点,一般而言,当发动机飞行高度和飞行马赫数降低时,发动机转速范围更宽广,此时压气机转子轴向力数学模型适用范围更广。因此,通常选取地面工作点的节流性能数据,或者选取设计点的节流性能数据。

45.2、利用cdf仿真软件对所选的节流性能点进行仿真,输入不同历史工况的压气机转子转速,及各转速对应的压气机节流性能数据,获取各历史工况下的压气机转子轴向力。

其中,压气机节流性能数据包括出口总压、进口总压、进口总温以及压气机流量。

46.3、根据历史工况压气机各转速对应的压气机转子轴向力、各转速对应的压气机出口总压,确定历史工况各转速对应的压气机转子轴向力特征值;从节流性能数据中,获取压气机换算转速和出口总压,下表1为本实施例发动机压气机流道轴向力特性值,其中pi为压气机出口总压,f

com

为压气机转子轴向力,为压气机相对换算转速,100*f

com

/pi为压气机转子轴向力特征值,表用于获得每100kpa出口压力所产生的轴向力与换算转速的关系曲线。

47.表1 发动机的压气机流道轴向力特性值4、根据历史工况各转速对应的压气机转子轴向力特征值和各转速对应的压气机相对换算转速,构建压气机转子轴向力特征值的函数:根据表1中发动机压气机流道轴向力特性值,拟合多项式系数a、b、c、d、e和f即可。通常情况下,拟定以n次(一般n≯5)拟合多项式计算压气机转子轴向力特征值,获得压气机转子轴向力特征值的函数如图2所示。表2为本实施例的发动机压气机转子轴向力特征值函数相关系数拟合结果:表2 发动机的压气机转子轴向力评估模型相关参数5、根据压气机轴向力与压气机轴向力特征值、压气机出口总压之间的换算关系,获得压气机轴向力评估模型如下式所示:由此可以确定本实施例的压气机转子轴向力实际评估模型为:6、将待测工况下的压气机出口总压及对应的相对换算转速输入所述压气机转子轴向力评估模型,获得所述待测工况的压气机转子轴向力。

48.下表3为采用原方法和本发明方法,压气机转子轴向力的计算误差,其中原方法为文献《航空发动机滚珠轴承轴向载荷的间接测量方法》和《航空发动机转子气体轴向力技术研究》运用的方法。由下表数据可知:本发明方法将压气机轴向力计算误差由325n降至72n内,使计算误差显著降低。

49.表3 原方法与本发明评估方法获得的压气机转子轴向力误差对比表以上,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉

本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。