1.本发明涉及电池极板烘干技术领域,更具体地涉及一种锂电池制造用极板烘干装置。

背景技术:

2.锂电池在制造过程中需要对电池极板进行匀浆处理,然后对极板进行涂布处理,涂布完成后需要对极板进行分切处理,然后再对分切好的极板进行加热烘干,加热烘干一般会使用真空干燥箱,工作人员需要将电池极板均匀的放置在真空干燥箱的内部,然后实现对电池极板的烘干效果;

3.传统的真空干燥箱在使用时,首先将电池极板放置在真空干燥箱内部,然后将箱门关闭,并将放气阀关闭,然后打开真空阀,启动真空泵对箱体内部进行抽气,当箱体内部的真空度达到设定值后关闭真空阀,然后开启真空干燥箱的加热功能,使箱体内部的温度上升,并使其达到设定温度,在完成烘干操作后,利用气泵对箱体内部释放惰性气体例如氮气,惰性气体不会在高温下与箱体内部的极板材料发生反应,且可以使箱体内部的气压与外界气压相等,从而方便箱体的开启,使用真空干燥箱可以有效的使电池极板进行烘干,但是在实际使用中,传统的真空干燥箱仍然存在以下不足之处;

4.首先,传统的真空干燥箱在对电池极板进行烘干时,由于极板在干燥箱内部静态放置,且干燥箱一般使用电加热的方式进行烘干,这就导致传统的干燥箱无法做到极板外表面的均匀受热烘干效果,因此在烘干固化的过程中,极板的外表面由于受热不均匀容易出现缩孔现象,这也是传统真空干燥箱在进行电池极板烘干过程中的常见问题之一;

5.其次,传统的真空干燥箱在烘干过程中,电池极板所携带的水液会以气态在箱内挥发,并在箱体内侧的上层表面处形成水滴,当水滴聚集达到足以滴落的程度时,水滴容易滴落到下方正在干燥的电池极板上,从而造成电池极板再度湿润的不良后果,而传统的真空干燥箱并不能及时的对箱内水滴的产生进行消除处理;

6.因此,需要提供一种锂电池制造用极板烘干装置来解决上述问题。

技术实现要素:

7.为了克服现有技术的上述缺陷,本发明提供了一种锂电池制造用极板烘干装置,以解决上述背景技术中存在的问题。

8.本发明提供如下技术方案:一种锂电池制造用极板烘干装置,包括箱体组件,所述箱体组件的外侧活动连接有箱门,所述箱体组件的上端设有真空泵,所述真空泵固定连接有抽气管,所述抽气管与箱体组件之间固定连接有真空阀,所述箱体组件的上端设有惰性气泵,所述惰性气泵的输出端与箱体组件之间固定连接有充气组件,所述充气组件的底端设有盒体组件,所述盒体组件位于箱体组件的内部,所述盒体组件的上端设有清除组件;

9.所述充气组件包括有薄壁轴承,所述薄壁轴承的内侧轴心处设有活动轴,所述活动轴与活动轴的内侧壁面之间固定连接有均匀分布的支杆,所述活动轴的轴体固定套接有

扇叶,盒体组件用来放置待干燥的电池极板,箱门用来将箱体组件的箱体空间密封,该锂电池制造用极板烘干装置在工作时,将真空阀打开并启动真空泵,真空泵利用抽气管对箱体组件的内部空间进行抽气,当箱体组件的内部空间达到设定真空度时关闭真空阀,然后启动箱体组件的加热功能,同时惰性气泵向箱体组件的内部释放惰性气体,惰性气体可使箱体组件的箱内气压与外界气压趋于平衡,这样方便在烘干结束后取出电池极板,且惰性气体也不会在高温下与电池极板的表面材料发生反应,惰性气体可根据实际状况进行具体选择。

10.进一步的,所述箱体组件包括有箱体外壳,所述箱体外壳的内部设有箱体内胆,所述箱体内胆的外侧面设有均匀分布的加热管。

11.进一步的,所述箱体外壳的上表面开设有充气孔与抽气孔,所述充气孔与抽气孔连通箱体内胆的内部空间,所述抽气孔与抽气管的管体末端固定连接,电池极片位于箱体内胆的内部空间,加热管通电产热对箱体内胆的内部空间进行加热,从而实现对电池极片的烘干效果。

12.进一步的,所述薄壁轴承的外侧与充气孔固定套接,所述薄壁轴承的上端设有充气阀,所述充气阀与惰性气泵的输出端固定连接。

13.进一步的,所述盒体组件包括有中心转柱,所述中心转柱的外侧面固定连接有均匀分布的烘干盒,所述烘干盒为层状结构,所述中心转柱的上端与活动轴的底端轴体固定连接,中心转柱的底端以及其侧面最下层的烘干盒与箱体内胆的底面互不接触,即当中心转柱以及烘干盒旋转时不受箱体内胆的干涉影响,层状的烘干盒可以均匀的放置电池极片,当加热管对箱体内胆内部的电池极片进行烘干加热时,充气阀开启,惰性气泵开始向箱体内胆的内部空间释放惰性气体,由于此时箱体内胆的内部空间处于真空低压状态,因此惰性气体会快速的通过薄壁轴承进入箱体内胆的内部,开始的流动的气体会使扇叶旋转,扇叶旋转带动底部的中心转柱转动,中心转柱转动使烘干盒在箱体内胆内部进行旋转,由于加热管的加热方式较为固定化,因此旋转的烘干盒可以使其内部的电池极片更为均匀的受热。

14.进一步的,所述清除组件包括有活动杆,所述活动杆的数量为六个,所述活动杆与中心转柱的上端固定连接。

15.进一步的,所述活动杆的上端均设有软毛刷,所述软毛刷的上表面与箱体内胆的内侧上表面之间相互轻触,软毛刷的上端与箱体内胆的内侧上表面之间相互轻触,软毛刷与箱体内胆之间的接触摩擦阻力设定小于扇叶受到气流作用所产生的转矩大小,在烘干过程中水汽在箱体内胆的内侧上表面凝结成水滴后,中心转柱的旋转会同步带动活动杆转动,活动杆转动会带动软毛刷对箱体内胆的内侧上表面进行擦拭,软毛刷会将水滴进行清洁并吸附处理,从而避免了水滴滴落到电池极片上的不良影响。

16.本发明的技术效果和优点:

17.1.本发明设有充气组件与盒体组件,该锂电池制造用极板烘干装置工作时,将真空阀打开并启动真空泵,真空泵利用抽气管对箱体组件的内部空间进行抽气,当箱体组件的内部空间达到设定真空度时关闭真空阀,烘干盒可以均匀的放置电池极片,当加热管对箱体内胆内部的电池极片进行烘干加热时,充气阀开启,惰性气泵开始向箱体内胆的内部空间释放惰性气体,由于此时箱体内胆的内部空间处于真空低压状态,因此惰性气体会快

速的通过薄壁轴承进入箱体内胆的内部,快速流动的气体会使扇叶旋转,扇叶旋转带动底部的中心转柱转动,中心转柱转动使烘干盒在箱体内胆内部进行旋转,由于加热管的加热方式较为固定化,因此旋转的烘干盒可以使其内部的电池极片更为均匀的受热,从而极大程度的减少缩孔现象的发生。

18.2.本发明设有盒体组件与清除组件,该该锂电池制造用极板烘干装置工作时,在烘干过程中水汽在箱体内胆的内侧上表面凝结成水滴后,中心转柱的旋转会同步带动活动杆转动,活动杆转动会带动软毛刷对箱体内胆的内侧上表面进行擦拭,软毛刷会将水滴进行清洁处理且具有一定的吸水功能,从而避免了水滴聚集并滴落到电池极片上的不良影响。

附图说明

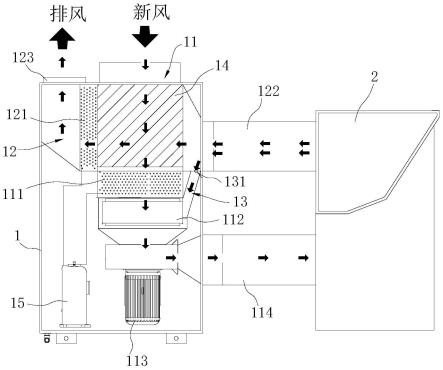

19.图1为本发明的整体结构示意图。

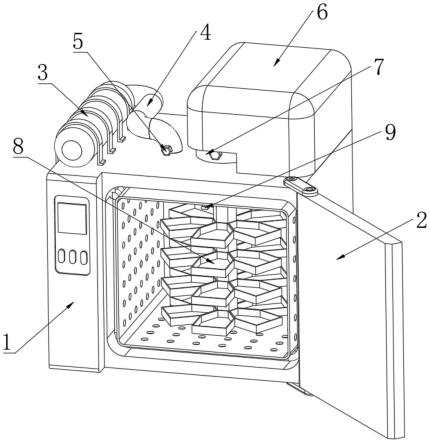

20.图2为本发明的整体剖面结构示意图。

21.图3为本发明的箱体组件结构示意图。

22.图4为本发明的盒体组件结构示意图。

23.图5为本发明的充气组件处的结构示意图。

24.图6为本发明的清除组件处的结构示意图。

25.附图标记为:1、箱体组件;101、箱体外壳;102、箱体内胆;103、加热管;104、充气孔;105、抽气孔;2、箱门;3、真空泵;4、抽气管;5、真空阀;6、惰性气泵;7、充气组件;701、薄壁轴承;702、活动轴;703、支杆;704、扇叶;705、充气阀;8、盒体组件;801、中心转柱;802、烘干盒;9、清除组件;901、活动杆;902、软毛刷。

具体实施方式

26.下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,另外,在以下的实施方式中记载的各结构的形态只不过是例示,本发明所涉及的一种锂电池制造用极板烘干装置并不限定于在以下的实施方式中记载的各结构,在本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施方式都属于本发明保护的范围。

27.参照图1和图2,本发明提供了一种锂电池制造用极板烘干装置,包括箱体组件1,箱体组件1的外侧活动连接有箱门2,箱体组件1的上端设有真空泵3,真空泵3固定连接有抽气管4,抽气管4与箱体组件1之间固定连接有真空阀5,箱体组件1的上端设有惰性气泵6,惰性气泵6的输出端与箱体组件1之间固定连接有充气组件7,充气组件7的底端设有盒体组件8,盒体组件8位于箱体组件1的内部,盒体组件8的上端设有清除组件9;

28.在本实施例中,盒体组件8用来放置待干燥的电池极板,箱门2用来将箱体组件1的箱体空间密封,其密封方法与安装固定方式为本领域技术人员所使用的常规技术手段,因此在本实施例以及附图中未作详细说明,该锂电池制造用极板烘干装置在工作时,将真空阀5打开并启动真空泵3,真空泵3利用抽气管4对箱体组件1的内部空间进行抽气,当箱体组件1的内部空间达到设定真空度时关闭真空阀5,然后启动箱体组件1的加热功能,同时惰性气泵6向箱体组件1的内部释放惰性气体,惰性气体可使箱体组件1的箱内气压与外界气压趋于平衡,这样方便在烘干结束后取出电池极板,且惰性气体也不会在高温下与电池极板

的表面材料发生反应,惰性气体可根据实际状况进行具体选择,在本实施例中可选择氮气。

29.参照图3,箱体组件1包括有箱体外壳101,箱体外壳101的内部设有箱体内胆102,箱体内胆102的外侧面设有均匀分布的加热管103,箱体外壳101的上表面开设有充气孔104与抽气孔105,充气孔104与抽气孔105连通箱体内胆102的内部空间,抽气孔105与抽气管4的管体末端固定连接;

30.在本实施例中,电池极片位于箱体内胆102的内部空间,加热管103通电产热对箱体内胆102的内部空间进行加热,从而实现对电池极片的烘干效果,加热管103的通电方式与安装方法为本领域技术人员的常规技术手段,因此在本实施例中不做具体说明。

31.参照图4-图6,充气组件7包括有薄壁轴承701,薄壁轴承701的外侧与充气孔104固定套接,薄壁轴承701的内侧轴心处设有活动轴702,活动轴702与活动轴702的内侧壁面之间固定连接有均匀分布的支杆703,活动轴702的轴体固定套接有扇叶704,薄壁轴承701的上端设有充气阀705,充气阀705与惰性气泵6的输出端固定连接,盒体组件8包括有中心转柱801,中心转柱801的外侧面固定连接有均匀分布的烘干盒802,烘干盒802为层状结构,中心转柱801的上端与活动轴702的底端轴体固定连接,中心转柱801的底端以及其侧面最下层的烘干盒802与箱体内胆102的底面互不接触,即当中心转柱801以及烘干盒802旋转时不受箱体内胆102的干涉影响,清除组件9包括有活动杆901,活动杆901的数量为六个,活动杆901与中心转柱801的上端固定连接,活动杆901的上端均设有软毛刷902,软毛刷902的上端与箱体内胆102的内侧上表面之间相互轻触,软毛刷902与箱体内胆102之间的接触摩擦阻力设定小于扇叶704受到气流作用所产生的转矩大小;

32.在本实施例中,层状的烘干盒802可以均匀的放置电池极片,当加热管103对箱体内胆102内部的电池极片进行烘干加热时,充气阀705开启,惰性气泵6开始向箱体内胆102的内部空间释放惰性气体,由于此时箱体内胆102的内部空间处于真空低压状态,因此惰性气体会快速的通过薄壁轴承701进入箱体内胆102的内部,快速流动的气体会使扇叶704旋转,扇叶704旋转带动底部的中心转柱801转动,中心转柱801转动使烘干盒802在箱体内胆102内部进行旋转,由于加热管103的加热方式较为固定化,因此旋转的烘干盒802可以使其内部的电池极片更为均匀的受热,在烘干过程中水汽在箱体内胆102的内侧上表面凝结成水滴后,中心转柱801的旋转会同步带动活动杆901转动,活动杆901转动会带动软毛刷902对箱体内胆102的内侧上表面进行擦拭,软毛刷902会将水滴进行清洁处理,从而避免了水滴聚集并滴落到电池极片上的不良影响,需要补充说明的是,在设定上软毛刷902与箱体内胆102之间的接触摩擦阻力设定小于扇叶704受到气流作用所产生的转矩大小,即扇叶704受到气流作用影响下旋转时可以带动中心转柱801以及其侧面安装的软毛刷902进行旋转。

33.本发明的工作原理以及有益效果:该锂电池制造用极板烘干装置在工作时,将真空阀5打开并启动真空泵3,真空泵3利用抽气管4对箱体组件1的内部空间进行抽气,当箱体组件1的内部空间达到设定真空度时关闭真空阀5,层状的烘干盒802可以均匀的放置电池极片,当加热管103对箱体内胆102内部的电池极片进行烘干加热时,充气阀705开启,惰性气泵6开始向箱体内胆102的内部空间释放惰性气体,由于此时箱体内胆102的内部空间处于真空低压状态,因此惰性气体会快速的通过薄壁轴承701进入箱体内胆102的内部,快速流动的气体会使扇叶704旋转,扇叶704旋转带动底部的中心转柱801转动,中心转柱801转动使烘干盒802在箱体内胆102内部进行旋转,由于加热管103的加热方式较为固定化,因此

旋转的烘干盒802可以使其内部的电池极片更为均匀的受热,在烘干过程中水汽在箱体内胆102的内侧上表面凝结成水滴后,中心转柱801的旋转会同步带动活动杆901转动,活动杆901转动会带动软毛刷902对箱体内胆102的内侧上表面进行擦拭,软毛刷902会将水滴进行清洁处理,从而避免了水滴聚集并滴落到电池极片上的不良影响。

34.最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

35.其次:本发明公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合;

36.最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。