1.本发明涉及一种连接器技术领域,尤其涉及一种连接器制造用组装设备。

背景技术:

2.连接器是连接两个有源器件,用于传输电流或信号的接插件,主要是端子部分起传输作用,而为了保护端子,在制造连接器时,通常需要给端子部分装上外壳。

3.公开号为cn113964620a的中国专利公开了一种可以自行上料和下料,且可对外壳和端子进行限位的usb连接器接头加工生产用组装设备。一种usb连接器接头加工生产用组装设备,包括有收集框;第一固定板,收集框顶部连接有两个第一固定板;接触开关,左侧的第一固定板顶部左侧设有接触开关;第一固定柱,两个第一固定板顶部连接有两个第一固定柱。

4.该专利通过将usb连接器接头的左外壳放在第二外壳下料框内,将右外壳放在第一外壳下料框内,实现对连接器左右两个外壳的限位,然后通过将连接器接头的端子放在端子下料框内,在第三电动推杆伸缩杆驱动下,第二推板向内对端子进行限位,当左外壳和右外壳往内侧移动至与端子接触时,在两个第一推板的挤压下,使得左外壳和右外壳将端子卡在一起,进而完成组装,然而上述专利在组装时,虽然能够对外壳和端子分别进行限位,但是外壳和端子在移动过程中容易错位,导致难以进行对准安装,而且当端子上的金属导电片歪斜时,更加难以对准安装,基于上述技术缺陷,我们提供一种能够同步对准安装端子和外壳并且能够矫正端子上歪斜的金属导电片的连接器制造用组装设备。

技术实现要素:

5.为了克服现有技术存在连接器端子与连接器外壳难以对准安装以及端子上金属导电片歪斜时影响对准安装的缺点,本发明提供一种能够同步对准安装端子和外壳并且能够矫正端子上歪斜的金属导电片的连接器制造用组装设备。

6.一种连接器制造用组装设备,包括有机架、支撑板、定位机构和夹紧机构,机架顶部左侧连接有支撑板,机架右侧顶部前后两侧对称连接有支撑板,左侧的支撑板顶部用于放置连接器外壳,连接器外壳上均匀开有插孔,左侧的支撑板左侧挡住连接器外壳,右侧的两个支撑板顶部之间用于放置连接器端子,连接器端子的左侧均匀连接有金属导电片,连接器端子上金属导电片的数量与连接器外壳上插孔的数量对应,且一个金属导电片插入一个插孔中,机架与左侧的支撑板上设有用于对连接器外壳和连接器端子进行同步限位对准的定位机构,定位机构左侧对连接器外壳定位,定位机构右侧对连接器端子定位,机架上设有用于矫正连接器端子上的金属导电片的夹紧机构。

7.在其中一个实施例中,定位机构包括有第一无杆气缸、l形导向杆、导向弹簧和定位板,机架右侧中间滑动式连接有第一无杆气缸,第一无杆气缸向左侧移动与连接器端子接触,第一无杆气缸继续向左侧移动驱动连接器端子向左移动,左侧的支撑板前后两侧均滑动式连接有l形导向杆,左侧的支撑板前后两侧均绕有导向弹簧,导向弹簧内外两端分别

与l形导向杆和左侧的支撑板连接,l形导向杆上部均滑动式连接有定位板,右侧的两个支撑板挡住定位板右侧,连接器外壳夹在两块定位板之间的左侧,连接器端子卡在两块定位板之间的右侧,两个定位板右侧之间的距离小于两个定位板左侧之间的距离,当定位板右侧向左移动与连接器外壳接触时,连接器外壳挤压定位板向外滑动。

8.在其中一个实施例中,夹紧机构包括有触碰开关、第二无杆气缸、连接框、夹紧板、l形推板和电磁铁,机架前部左右两侧均安装有触碰开关,第一无杆气缸下部右壁与右侧的触碰开关接触,第一无杆气缸向左滑动脱离右侧的触碰开关时,右侧的触碰开关被触发,机架前后两部右侧均滑动式安装有第二无杆气缸,第二无杆气缸与两个触碰开关电性连接,两个第二无杆气缸之间滑动式连接有连接框,连接框的材质为具有磁性的金属材质,第二无杆气缸驱动连接框上下滑动,连接框向左移动触碰左侧的触碰开关时,左侧的触碰开关被触发,连接框上部从前至后均匀滑动式连接有夹紧板,每两块夹紧板夹住连接器端子上的一块金属导电片,连接框右侧滑动式连接有l形推板,l形推板与夹紧板接触,l形推板向左移动时挤压夹紧板向内滑动,l形推板左壁前后两部均安装有电磁铁,电磁铁与两个触碰开关电性连接,右侧的触碰开关被触发时,电磁铁通电,通电时,电磁铁与连接框之间通过磁吸力相互吸合,左侧的触碰开关被触发时,电磁铁断电。

9.在其中一个实施例中,还包括有用于夹紧定位板右侧的夹持机构,夹持机构包括有导向架、夹持杆和夹持弹簧,第一无杆气缸前后两侧均连接有导向架,导向架外侧均滑动式连接有夹持杆,夹持杆位于定位板右方,夹持杆向左移动与定位板接触时,定位板挤压夹持杆沿着导向架向外侧滑动,导向架外侧均绕有夹持弹簧,夹持弹簧内外两端分别与夹持杆和导向架连接。

10.在其中一个实施例中,还包括有用于捋直连接器端子上金属导电片的顺直机构,顺直机构包括有t形卡杆、卡位弹簧、推动板、导向板和u形杆,l形导向杆右侧上部均滑动式连接有t形卡杆,t形卡杆内端均穿过定位板并卡住连接器外壳,t形卡杆外侧均绕有卡位弹簧,卡位弹簧内外两端分别与t形卡杆和l形导向杆连接,定位板外侧均滑动式连接有推动板,推动板左端面与t形卡杆接触,夹持杆左移与推动板接触,夹持杆继续左移时推动推动板挤压t形卡杆向外滑动,第一无杆气缸左侧下部前后两侧均连接有导向板,导向板之间滑动式连接有u形杆,u形杆左侧与l形推板连接。

11.在其中一个实施例中,还包括有复位弹簧,连接框上均匀绕有用于对夹紧板进行缓冲复位的复位弹簧,复位弹簧的数量与夹紧板的数量对应,复位弹簧的一端均与连接框连接,复位弹簧的另一端均与夹紧板连接。

12.在其中一个实施例中,连接框的材质为铁质材质。

13.在其中一个实施例中,夹紧板与连接器端子上的金属导电片垂直。

14.本发明实现的有益效果:1、第一无杆气缸驱动连接器端子向左对准插入连接器外壳上的插孔完成连接器的组装,在移动过程中,连接器端子上的金属导电片与连接器外壳上的插孔始终对准,即便连接器外壳前后晃动,连接器端子也能够同步地前后晃动,如此,能够提高连接器安装时对准操作的便捷性;2、电磁铁通电使得l形推板向左靠近连接框,向左移动的l形推板挤压夹紧板向内滑动,夹紧板夹住连接器端子上的金属导电片,从而对连接器端子上歪向的金属导电片进

行矫正,避免因连接器端子上的金属导电片歪斜而影响连接器的对准安装;3、在l形导向杆夹住定位板左侧和夹持杆夹住定位板右侧的共同作用下,定位板能够带着连接器端子更稳定地向左移动,提高连接器组装的稳定性;4、u形杆通过l形推板和连接框推动夹紧板沿着连接器端子的金属导电片向左移动,从而将连接器端子上弯曲的金属导电片捋直,进一步使得连接器端子顺利对准插入连接器外壳,避免因连接器端子上的金属导电片扭曲而影响连接器的对准安装。

附图说明

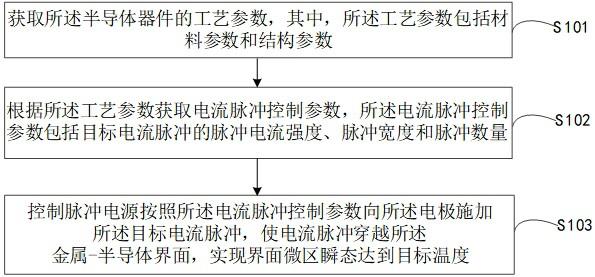

15.图1为本发明的第一种视角立体结构示意图。

16.图2为本发明的第二种视角立体结构示意图。

17.图3为本发明定位机构的第一种视角立体结构示意图。

18.图4为本发明定位机构的第二种视角立体结构示意图。

19.图5为本发明夹紧机构的第一种视角立体结构示意图。

20.图6为本发明夹紧机构的第二种视角立体结构示意图。

21.图7为本发明l形推板与电磁铁的立体结构示意图。

22.图8为本发明夹持机构的立体结构示意图。

23.图9为本发明顺直机构的第一种视角立体结构示意图。

24.图10为本发明顺直机构的第二种视角立体结构示意图。

25.图11为本发明顺直机构的第三种视角立体结构示意图。

26.图12为本发明连接框、夹紧板、l形推板与复位弹簧的立体结构示意图。

27.图中零部件名称及序号:1-机架,2-支撑板,3-连接器外壳,4-连接器端子,5-定位机构,51-第一无杆气缸,52-l形导向杆,53-导向弹簧,54-定位板,6-夹紧机构,61-触碰开关,62-第二无杆气缸,63-连接框,64-夹紧板,65-l形推板,66-电磁铁,7-夹持机构,71-导向架,72-夹持杆,73-夹持弹簧,8-顺直机构,81-t形卡杆,82-卡位弹簧,83-推动板,84-导向板,85-u形杆,9-复位弹簧。

具体实施方式

28.以下所述仅为本发明的较佳实施例,并不因此而限定本发明的保护范围。

29.实施例1一种连接器制造用组装设备,如图1和图2所示,包括有机架1、支撑板2、定位机构5和夹紧机构6,支撑板2数量为三块,一块支撑板2连接在机架1顶部左侧,另两块支撑板2连接在机架1右侧顶部前后两侧,连接器外壳3放置在左侧的支撑板2顶部,连接器外壳3上均匀开有插孔,左侧的支撑板2左侧挡住连接器外壳3,连接器端子4放置在右侧的两个支撑板2顶部之间,连接器端子4的左侧均匀连接有金属导电片,连接器端子4上金属导电片的数量与连接器外壳3上插孔的数量对应,且一个金属导电片插入一个插孔中,定位机构5设在机架1与左侧的支撑板2上,定位机构5左侧对连接器外壳3定位,定位机构5右侧对连接器端子4定位,夹紧机构6设在机架1上。

30.如图3和图4所示,定位机构5包括有第一无杆气缸51、l形导向杆52、导向弹簧53和定位板54,第一无杆气缸51滑动式连接在机架1右侧中间,第一无杆气缸51向左侧移动与连

接器端子4接触,l形导向杆52数量为两根,两根l形导向杆52分别滑动式连接在左侧的支撑板2前后两侧,导向弹簧53数量为两根,两根导向弹簧53分别绕在左侧的支撑板2前后两侧,导向弹簧53内外两端分别与l形导向杆52和左侧的支撑板2连接,定位板54数量为两块,两块定位板54均滑动式连接在l形导向杆52上部,右侧的两个支撑板2挡住定位板54右侧,连接器端子4卡在两块定位板54之间的右侧,连接器外壳3夹在两块定位板54之间的左侧,两个定位板54右侧之间的距离小于两个定位板54左侧之间的距离,定位板54右侧向左移动能够与连接器外壳3接触。

31.如图5、图6和图7所示,夹紧机构6包括有触碰开关61、第二无杆气缸62、连接框63、夹紧板64、l形推板65和电磁铁66,机架1前部左右两侧均通过螺钉安装有触碰开关61,第一无杆气缸51下部右壁与右侧的触碰开关61接触,机架1前后两部右侧均滑动式安装有第二无杆气缸62,第二无杆气缸62与两个触碰开关61电性连接,两个第二无杆气缸62之间滑动式连接有连接框63,连接框63的材质为铁质材质,第二无杆气缸62驱动连接框63上下滑动,连接框63向左移动触碰左侧的触碰开关61,连接框63上部从前至后均匀滑动式连接有夹紧板64,每两块夹紧板64夹住连接器端子4上的一块金属导电片,l形推板65滑动式连接在连接框63右侧,l形推板65与夹紧板64接触,l形推板65左壁前后两部均安装有电磁铁66,电磁铁66与两个触碰开关61电性连接,电磁铁66通电时与连接框63通过磁吸力相互吸合。

32.首先,人们向外拉开定位板54,定位板54带动l形导向杆52向外移动,导向弹簧53被压缩,随后,人们将待组装的连接器外壳3和连接器端子4分别放在左侧的支撑板2上和右侧的两个支撑板2之间,连接器外壳3和连接器端子4分别位于定位板54之间的左右两侧,放好后松开定位板54,导向弹簧53复位通过l形导向杆52带动定位板54向内移动,定位板54左侧夹住连接器外壳3前后两侧,定位板54右侧卡住连接器端子4前后两侧,实现对连接器外壳3和连接器端子4前后两侧进行限位的效果,接着启动第一无杆气缸51,控制第一无杆气缸51沿着机架1向左滑动,第一无杆气缸51向左滑动先脱离右侧的触碰开关61,右侧的触碰开关61被触发,使得电磁铁66通电和第二无杆气缸62被启动,第二无杆气缸62驱动连接框63向上滑动到极限后关闭,连接框63带动夹紧板64和l形推板65向上滑动,使得连接器端子4的每一块金属导电片均位于两块夹紧板64之间,电磁铁66通电使得l形推板65向左靠近连接框63,向左移动的l形推板65挤压夹紧板64向内滑动,夹紧板64夹住连接器端子4上的金属导电片,从而对连接器端子4上歪向的金属导电片进行矫正,第一无杆气缸51继续向左滑动与连接器端子4接触,并带动连接器端子4一起向左移动,从而带动定位板54沿着l形导向杆52向左滑动,连接器端子4同时带着第二无杆气缸62、连接框63、夹紧板64、l形推板65和电磁铁66一起左移,在移动过程中,连接器端子4上的金属导电片与连接器外壳3上的插孔始终对准,即便连接器外壳3前后晃动,连接器端子4也能够同步地前后晃动,如此,能够提高连接器安装时对准操作的便捷性,当定位板54右侧的斜面左移到与连接器外壳3右侧接触,此时连接器外壳3挤压定位板54朝外移动,从而带动l形导向杆52向外移动,导向弹簧53再次被压缩,向外移动的定位板54松开组装完成的连接器,随后连接框63向左移动触碰左侧的触碰开关61时,左侧的触碰开关61被触发,使得电磁铁66断电和第二无杆气缸62再次被启动,第二无杆气缸62驱动连接框63向下滑动到极限后关闭,连接框63带动夹紧板64和l形推板65向下滑动,使得连接器端子4的每一块金属导电片均不再位于两块夹紧板64之间,避免夹紧板64影响连接器端子4插入连接器外壳3,如此连接器端子4向左能够顺利对准插

入连接器外壳3中,从而完成连接器的组装,电磁铁66断电也使得电磁铁66与连接框63不再吸合,方便人们将组装好的连接器取下,随后控制第一无杆气缸51沿着机架1向右滑动复位,接着关闭第一无杆气缸51并取下组装好的连接器后,导向弹簧53复位通过l形导向杆52带动定位板54向内滑动,人们手动向右推动定位板54,使得定位板54沿着l形导向杆52向右滑动复位,然后向右推动第二无杆气缸62,第二无杆气缸62带动连接框63、夹紧板64、l形推板65和电磁铁66一起右移复位,最后人们再手动向右推动l形推板65,使得l形推板65带动电磁铁66远离连接框63。

33.实施例2在实施例1的基础之上,如图1、图2和图8所示,还包括有夹持机构7,夹持机构7包括有导向架71、夹持杆72和夹持弹簧73,第一无杆气缸51前后两侧均连接有导向架71,导向架71外侧均滑动式连接有夹持杆72,夹持杆72位于定位板54右方,夹持杆72向左移动与定位板54接触时,定位板54挤压夹持杆72沿着导向架71向外侧滑动,导向架71外侧均绕有夹持弹簧73,夹持弹簧73内外两端分别与夹持杆72和导向架71连接。

34.第一无杆气缸51带动导向架71、夹持杆72和夹持弹簧73一起向左移动,在第一无杆气缸51向左滑动与连接器端子4接触之前,夹持杆72先向左与定位板54接触,夹持杆72继续向左移动时,定位板54同时挤压夹持杆72沿着导向架71向外侧滑动,夹持弹簧73被压缩,在夹持弹簧73的作用下,夹持杆72夹住定位板54的右侧,如此,在l形导向杆52和夹持杆72的共同作用下,定位板54能够带着连接器端子4更稳定地向左移动,提高连接器组装的稳定性,当第一无杆气缸51向右移动复位时,第一无杆气缸51带动导向架71、夹持杆72和夹持弹簧73一起向左移动,夹持杆72带动定位板54向右移动复位,如此无需人工向右推动定位板54复位,当夹持杆72右移脱离定位板54时,夹持弹簧73复位带动夹持杆72向内侧滑动复位。

35.如图1、图2、图9、图10和图11所示,还包括有顺直机构8,顺直机构8包括有t形卡杆81、卡位弹簧82、推动板83、导向板84和u形杆85,l形导向杆52右侧上部均滑动式连接有t形卡杆81,t形卡杆81内端均穿过定位板54并卡住连接器外壳3,t形卡杆81外侧均绕有卡位弹簧82,卡位弹簧82内外两端分别与t形卡杆81和l形导向杆52连接,定位板54外侧均滑动式连接有推动板83,推动板83左端面与t形卡杆81接触,夹持杆72左移与推动板83接触,夹持杆72继续左移时推动推动板83挤压t形卡杆81向外滑动,第一无杆气缸51左侧下部前后两侧均连接有导向板84,导向板84之间滑动式连接有u形杆85,u形杆85左侧与l形推板65连接。

36.初始时,t形卡杆81将定位板54卡在连接器外壳3和l形导向杆52之间,因而连接器端子4暂时无法被推动,当第一无杆气缸51向左移动时,第一无杆气缸51通过导向板84带动u形杆85向左移动,从而带动l形推板65向左移动,l形推板65先沿着连接框63向左滑动与连接框63接触,此时夹紧板64也向内夹住连接器端子4上的金属导电片,随后第一无杆气缸51继续通过导向板84带动u形杆85向左移动,u形杆85通过l形推板65和连接框63推动夹紧板64沿着连接器端子4的金属导电片向左移动,从而将连接器端子4上弯曲的金属导电片捋直,进一步使得连接器端子4顺利对准插入连接器外壳3,当夹紧板64沿着连接器端子4的金属导电片向左移动到极限时,夹持杆72开始左移与推动板83接触,夹持杆72继续左移推动推动板83轻微挤压t形卡杆81向外滑动,卡位弹簧82被拉伸,使得t形卡杆81不再卡住连接器外壳3和定位板54,如此,第一无杆气缸51继续左移与连接器端子4接触时,连接器端子4

能够被向左推动进行后续的组装操作,当第一无杆气缸51向右移动时,第一无杆气缸51通过导向板84带动u形杆85向右移动,从而带动l形推板65向右移动,l形推板65沿着连接框63向右滑动与连接框63脱离,第一无杆气缸51通过夹持杆72带动定位板54向右移动复位,夹持杆72右移与推动板83脱离,人们向右拉动推动板83,使得推动板83沿着定位板54向右滑动复位,卡位弹簧82复位带动t形卡杆81向内滑动,t形卡杆81再次将定位板54卡在连接器外壳3和l形导向杆52之间,当l形推板65上下移动时,l形推板65带动u形杆85沿着导向板84上下移动。

37.如图12所示,还包括有复位弹簧9,连接框63上均匀绕有复位弹簧9,复位弹簧9对夹紧板64进行缓冲复位,复位弹簧9的数量与夹紧板64的数量对应,复位弹簧9的一端均与连接框63连接,复位弹簧9的另一端均与夹紧板64连接。

38.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。