一种基于自动检测设备的jtag测试装置

技术领域

1.本公开一般涉及自动检测印制电路板pcb的测试技术领域,具体涉及一种基于自动检测设备的jtag测试装置。

背景技术:

2.印制电路板焊接完成后,通常会使用自动测试设备对其电流电压、jtag等各项性能进行检测,自动检测设备的探针与电路板检测接口一一对应进行贴合检测。每一种电路板对应一套检测设备,对小批量、预研型号等电路板需求量少的产品,不具备配置自动检测设备的条件,但所有带有jtag接口的电路板jtag测试是必测项,同时jtag接口种类较少,接口定义相对统一,可以实现一套检测设备对应多个型号的jtag测试。

3.多种型号产品的电路板pcb规格大小参差不齐,器件密集度越来越高,jtag接口在印制电路板上的位置各有差异,自动检测设备探针对检测点大小和坐标要求相对固定统一,无法对任意pcb上的jtag接口实现统一测试。通常测试手段是对每块电路板pcb配备相对应的自动检测设备,这种唯一性对带有相同jtag接口不同的电路板在完成jtag测试时有很大的局限性,而且成本高、效率低。为此,我们提出一种基于自动检测设备的jtag测试装置来解决上述问题。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,期望提供一种通用性强,降低测试成本,提高测试效率的基于自动检测设备的jtag测试装置。

5.第一方面,本技术提供一种基于自动检测设备的jtag测试装置,包括:

6.印制电路板,所述印制电路板上设有多个定位点;所述定位点之间形成安装空间;

7.jtag插座,所述jtag插座的数量为多个,且其设置在所述印制电路板上;所述jtag插座通过带线插头与相应的插头插接连接;

8.测试区域,设置在所述印制电路板上,且其位于所述安装空间内;所述测试区域具有多个测试点,且所述测试点与自动检测设备的探针对应设置。

9.根据本技术实施例提供的技术方案,所述印制电路板上设有焊盘,所述焊盘上开设有多个焊接孔,用于安装所述jtag插座。

10.根据本技术实施例提供的技术方案,所述测试区域与所述焊盘之间的间距为大于或等于5mm。

11.根据本技术实施例提供的技术方案,所述jtag插座包括:jtag表贴插座和jtag直插插座。

12.根据本技术实施例提供的技术方案,所述jtag插座的引脚与所述测试点一一对应设置。

13.根据本技术实施例提供的技术方案,所述测试点的中心孔距为大于等于2mm。

14.根据本技术实施例提供的技术方案,所述带线插头为10针带线插头。

15.综上所述,本技术具体地公开了一种基于自动检测设备的jtag测试装置的具体结构。本技术通过在印制电路板上设置多个定位点,定位点之间形成安装空间,在印制电路板上设置多个jtag插座,且其位于安装空间内,jtag插座通过带线插头与待测印制电路板插接连接,在印制电路板上设置有测试区域,且其位于安装空间内,测试区域具有多个测试点,且测试点与自动检测设备的探针对应设置;测试时,将本装置定位点进行固定,jtag插座通过带线插头与相应的插头插接连接,自动检测设备的探针落针到相对应的测试点上,即可完成多种型号产品印制电路板上不同位置不同接口的jtag测试。

16.通过在印制电路板上安装不同型号不同类型的jtag插座,便于适用各种jtag接口,能够自动检测的不同大小规格的印制电路板,实现通用性强,降低测试成本的目的。

附图说明

17.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

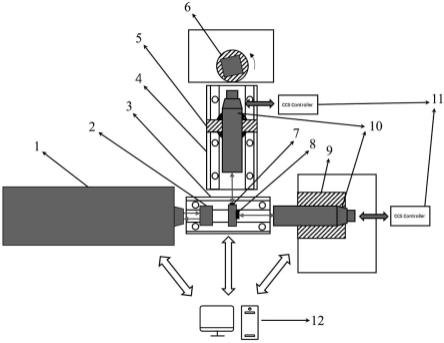

18.图1为基于自动检测设备的jtag测试装置的结构示意图。

19.图2为带线插头的结构示意图。

20.图中标号:1、印制电路板;2、定位点;3、jtag插座;4、测试区域;5、带线插头;6、焊盘。

具体实施方式

21.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

22.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

23.实施例1

24.请参考图1所示的本技术提供的一种基于自动检测设备的jtag测试装置的第一种实施例的结构示意图,包括:

25.印制电路板1,所述印制电路板1上设有多个定位点2;所述定位点2之间形成安装空间;

26.jtag插座3,所述jtag插座3的数量为多个,且其设置在所述印制电路板1上;所述jtag插座3通过带线插头5与待测印制电路板插接连接;

27.测试区域4,设置在所述印制电路板1上,且其位于所述安装空间内;所述测试区域4具有多个测试点,且所述测试点与自动检测设备的探针对应设置。

28.在本实施例中,印制电路板1,印制电路板1上设有多个定位点2,如图1所示,定位点2的数量为四个,且均匀分布在印制电路板1靠近其边沿的位置上,用于对印制电路板1进行定位固定,定位点2的规格满足自动检测设备定位针的使用要求;并且各个定位点2之间形成安装空间,用于安装jtag插座3和测试区域4。

29.jtag插座3,jtag插座3的数量为多个,且其设置在印制电路板1上,并且其位于安装空间内;此处,如图1所示,jtag插座3的数量为四个;jtag插座3的类型可为jtag表贴插座

和jtag直插插座。

30.如图2所示,jtag插座3通过带线插头5与相应的插头插接连接;带线插头5的类型可为10针带线插头。

31.测试区域4,设置在印制电路板1上,且其位于安装空间内;测试区域4具有多个测试点,且测试点与自动检测设备的探针对应设置,jtag插座3的引脚与测试点一一对应设置,便于自动检测设备的探针准确落针,对测试点进行测试,以完成jtag插座的测试,解决了大密度印制电路板无法满足测试点布放要求的问题。

32.其中,jtag插座3的类型可根据实际使用增加,并且测试点也可以同步扩展;测试区域4与焊盘6之间的间距为大于或等于5mm,测试点的中心孔距为大于等于2mm。

33.传统的测试方式中自动检测设备应用于不同型号产品中,存在jtag接口位置和检测点大小不固定,操作难度大、效率低等问题;而本技术通过在印制电路板1上安装不同型号不同类型的jtag插座3,便于适用各种jtag接口,能够自动检测的不同大小规格的印制电路板,实现通用性强,降低测试成本的目的。

34.进一步地,所述印制电路板1上设有焊盘6,所述焊盘6上开设有多个焊接孔,用于安装不同型号不同类型的所述jtag插座3。

35.自动检测设备对jtag插座3进行测试时,将本装置按照印制电路板1上的定位点2进行固定,再将待测印制电路板的jtag插座3与压接好的带线插头5一端进行插接,带线插头5的另一端按照实际线序压接相对应的插头,使得插头与jtag插座3完成插接连接,自动检测设备的探针落针到相对应的测试点上,即可完成多种型号产品印制电路板上不同位置不同接口的jtag测试。

36.相同jtag插座的印制电路板进行测试只需要将待测端jtag插头进行插拔即可完成待测印制电路板的更换,不同jtag插座需要将本装置上测试完成的jtag插头拔下,与待测印制电路板其他类型jtag插座进行测试,操作简单,提高测试效率,同时解决了大密度印制电路板无法满足测试点布放要求的问题。

37.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。