无定型氧化铝膜的制备方法与烹饪器具

【技术领域】

1.本技术涉及炊具技术领域,尤其涉及一种无定型氧化铝膜的制备方法与烹饪器具。

背景技术:

2.烹饪器具的锅体,通常采用铝或铝合金压制成型,但铝或铝合金的耐腐蚀性能差,且硬度低,锅体在使用过程中结构易发生损坏。现有技术中,为了提升铝或铝合金表面硬度和耐腐蚀性,通常采用硬质阳极氧化技术,例如硫酸阳极氧化,在铝或铝合金表面形成具有一定硬度的耐腐蚀膜层。

3.但采用硬质阳极氧化技术制备的耐腐蚀膜层的硬度不够,会影响锅体的使用寿命。

技术实现要素:

4.鉴于此,本技术提供一种无定型氧化铝膜的制备方法与烹饪器具,通过对硬质阳极氧化表面处理制备的金属转化膜进行煅烧,得到硬度更高且硬度可控的无定型氧化铝膜。

5.第一方面,本技术提供一种无定型氧化铝膜的制备方法,所述制备方法包括:

6.将基体浸没于电解液中,并通入电流对所述基体进行硬质阳极氧化表面处理,得到表面具有金属转化膜的基体;

7.将基体表面的金属转化膜进行煅烧,并控制煅烧温度及时间,使得所述基体表面的金属转化膜形成预设硬度的无定型氧化铝膜;其中,所述煅烧的温度为800℃~1300℃,所述煅烧的时间为20s/dm2~60s/dm2,所述无定型氧化铝至少包括η-al2o3及γ-al2o3。

8.在可行的实施方式中,所述制备方法还包括基体预处理过程:

9.在可行的实施方式中,所述基体的材质为铝或铝合金。

10.上述方案中,采用铝或铝合金作为基体材料,即烹饪器具的锅体为铝或铝合金,烹饪器具具有质量轻、加工性能好、热传导性高、导电好等优点。

11.在可行的实施方式中,所述电解液包括硫酸,草酸,铬酸,磷酸中的至少一种。

12.上述方案中,在金属转化膜的制备过程中,电解液的选用要求为:氧化产生的阳极氧化物在电解液中的溶解量不能过大,且可以牢固附着在阳极表面;同时,还要考虑所选用的电解液的使用便捷性,成分稳定性及成本等。因此,本技术选用上述成分的电解液,制备的金属转化膜与基体的结合力强,且电解液来源广,金属转化膜的制备成本低。优选的,本技术采用硫酸作为电解液,硫酸可以制备与铝或铝合金光泽一致的无色透明金属转化膜。

13.在可行的实施方式中,所述电解液的浓度为5%~15%。

14.上述方案中,硬质阳极氧化表面处理过程中,电解液用于传导反应的离子,保证工作离子在正负极之间以一定的速率运动从而构成整个电路回路产生电流。若电解液的浓度过低,金属转化膜的生长速度过慢,最终得到的金属转化膜的孔隙率低、密度大且硬度高,

但电解液的使用寿命低,使用量大;若电解液的浓度过高,金属氧化层的生成速度过快,最终得到的金属氧化层的孔隙率过大,进而降低了金属转化膜的硬度,且生成的金属转化膜在电解液中的溶解加快。

15.在可行的实施方式中,所述电解液的温度为-5℃~10℃。

16.上述方案中,电解液的温度是影响硬质阳较氧化的重要因素,若电解液的温度过高,促进了金属转化膜的生长过程加快,但会使得金属转化膜的孔隙率过大,进而降低了金属转化膜的硬度,且生成的金属转化膜在电解液中的溶解加快;若电解液的温度过低,金属转化膜的生长速度过慢,最终得到的金属转化膜的孔隙率低、密度大且硬度高,但低温会导致金属转化膜的脆性增大,容易在后续的加工过程中发生脆裂。

17.在可行的实施方式中,所述硬质阳极氧化表面处理的电压为30v~75v。

18.上述方案中,若硬质阳极氧化表面处理的电压过低,初期生成的金属转化膜较为致密,但会导致后期金属转化膜的电阻大,难以继续生成金属转化膜,最终制备的金属转化膜较薄,达不到所需的厚度;若硬质阳极氧化表面处理的电压过高,金属氧化层的生成速度过快,最终得到的金属氧化层的孔隙率过大,进而降低了金属转化膜的硬度。

19.在可行的实施方式中,所述硬质阳极氧化表面处理的电流密度为1.5a/dm2~4.5a/dm2。

20.上述方案中,电流密度是影响金属转化膜硬度的另一重要因素,金属转化膜的厚度与通过的电量成正比。若硬质阳极氧化表面处理的电流密度过高,金属氧化层的生成速度过快,最终得到的金属氧化层的孔隙率过大,进而降低了金属转化膜的硬度,并且由于焦耳热的影响,金属转化膜的局部温度升高,金属转化膜的溶解速度过快;若硬质阳极氧化表面处理的电流密度过低,金属转化膜的生长速度过慢,最终得到的金属转化膜的孔隙率低、密度大且硬度高,但金属转化膜的制备周期长。

21.在可行的实施方式中,所述硬质阳极氧化表面处理的时间为15min~60min。

22.上述方案中,若硬质阳极氧化表面处理的时间过短,反应时间过短,反应结束时得到的金属转化膜达不到所需厚度;若硬质阳极氧化表面处理的时间过长,由于金属转化膜在生成初期时,基体表面的电导率较大,金属转化膜的生长速度大于溶解速度,这段期间氧化膜随时间的增长且增厚,但到达一定时间后,随着金属转化膜的加厚,金属转化膜的电阻也增大,此时金属转化膜的生长速度逐渐与溶解速度相接近,直至金属转化膜的生长与溶解形成动态平衡,此时,金属转化膜不再加厚,因此继续进行硬质阳极氧化表面处理,生产成本增加。

23.在可行的实施方式中,所述煅烧的工艺包括等离子焰煅烧、可燃气体明火煅烧、超音速火焰煅烧、激光束扫描中的至少一种。

24.上述方案中,上述煅烧工艺均可以使得金属转化膜的成分及结构发生转变,进而得到η-al2o3及γ-al2o3共存或α-al2o3、η-al2o3及γ-al2o3共存的无定型氧化铝膜,煅烧工艺可以采用上述工艺中的任意一种或几种,无需特定的煅烧工艺,无定型氧化铝膜的制备更方便。

25.在可行的实施方式中,所述无定型氧化铝膜的厚度为25μm~60μm。

26.上述方案中,具备一定硬度及耐磨性能的金属转化膜经过煅烧工艺得到性能更优良的无定型氧化铝膜,若无定型氧化铝膜的厚度过薄,导致无定型氧化铝膜的硬度达不到

所需要求,膜层在使用过程中容易被破坏;若无定型氧化铝膜的厚度过厚,膜层的制备成本升高。

27.在可行的实施方式中,在800℃~900℃的温度下,将基体表面的金属转化膜进行煅烧20s/dm2~35s/dm2,使得所述基体表面的金属转化膜形成无定型氧化铝膜,所述无定型氧化铝膜包括质量占比为30%~50%的η-al2o3、质量占比为50%~70%的γ-al2o3;所述无定型氧化铝膜的硬度为350hv~700hv。

28.上述方案中,通过控制煅烧温度在800℃~900℃,煅烧时间为20s/dm2~35s/dm2,即可得到硬度为350hv~700hv的无定型氧化铝膜。

29.在可行的实施方式中,在950℃~1100℃的温度下,将基体表面的金属转化膜进行煅烧35~45s/dm2,使得所述基体表面的金属转化膜形成无定型氧化铝膜,所述无定型氧化铝膜包括质量占比为50%~70%的η-al2o3、质量占比为30%~50%的γ-al2o3;所述无定型氧化铝膜的硬度为700hv~850hv。

30.上述方案中,通过控制煅烧温度在950℃~1100,煅烧时间为35s/dm2~45s/dm2,即可得到硬度为700hv~850hv的无定型氧化铝膜。

31.在可行的实施方式中,在1100℃~1300℃的温度下,将基体表面的金属转化膜进行煅烧45s/dm2~60s/dm2,使得所述基体表面的金属转化膜形成无定型氧化铝膜,所述无定型氧化铝膜包括质量占比为50%~70%的η-al2o3、质量占比为30%~50%的γ-al2o3;所述无定型氧化铝膜还包括质量占比为15%~35%的α-al2o3;所述无定型氧化铝膜的硬度为850hv~1000hv。

32.上述方案中,通过控制煅烧温度在1100℃~1300℃,煅烧时间为45s/dm2~60s/dm2,即可得到硬度为850hv~1000hv的无定型氧化铝膜。

33.在可行的实施方式中,所述制备方法还包括基体预处理过程:

34.对所述基体进行表面加工过程,得到具有清洁表面的预处理基体;其中,所述表面加工过程包括抛丸、喷砂、蚀刻、压花、磨砂中的至少一种。

35.上述方案中,本技术使用的基体为铝或铝合金基体,表面具有毛刺、气孔或细微不平等缺陷,会影响后续的硬质阳极氧化表面处理过程。因此,通过抛丸、喷砂、蚀刻、压花、磨砂等表面加工过程,去除表面杂质,获得清洁的基体,提供良好的氧化条件;并且表面加工还可以增加基体表面的粗糙度,增强后续制备的金属转化膜与基体的结合力。

36.基于本专利所描述的采用表面高温煅烧技术,诸如提高处理温度或延长处理时间,均可使产品硬度和耐腐蚀得到进一步提升,因此得到硬度超过1000hv以上的无定型膜亦是本专利的保护范围。

37.注:本专利所述3种结构氧化铝质量占比基于xrd射线全谱拟合模拟推算得到,与实际数值可能存在偏差。

38.第二方面,本技术提供一种烹饪器具,所述烹饪器具包括锅体及锅盖。

39.所述锅体上设有无定型氧化铝膜,所述无定型氧化铝膜由第一方面任一项所述制备方法制得。

40.在可行的实施方式中,所述无定型氧化铝膜的厚度为25μm~60μm。

41.上述方案中,具备一定硬度及耐磨性能的金属转化膜经过煅烧工艺得到性能更优良的无定型氧化铝膜,若无定型氧化铝膜的厚度过薄,导致无定型氧化铝膜的硬度达不到

所需要求,膜层在烹饪器具的使用过程中容易被破坏;若无定型氧化铝膜的厚度过厚,烹饪器具的制备成本升高。

42.在可行的实施方式中,所述无定型氧化铝膜的硬度为350hv~1000hv。

43.上述方案中,具备一定硬度及耐磨性能的金属转化膜经过煅烧工艺得到性能更优良的无定型氧化铝膜,若无定型氧化铝膜的硬度过高,烹饪器具的制备成本升高;若无定型氧化铝膜的硬度过小,导致无定型氧化铝膜的硬度达不到所需要求,无定型氧化铝膜在烹饪器具的使用过程中容易被破坏。

44.采用上述技术方案后,有益效果是:

45.本技术提供的制备方法,先通过硬质阳极氧化表面处理在基体上形成具有一定硬度的金属转化膜,再对金属转化膜进行煅烧过程,控制煅烧温度为800℃~1300℃的温度,煅烧时间为20s/dm2~60s/dm2,煅烧使得金属转化膜的成分及结构发生转变,得到硬度更高,使用寿命更长,且硬度可控的无定型氧化铝膜,进而使得采用此无定型氧化铝膜的烹饪器具的使用寿命进一步提高,提升用户体验感,并且可以烹饪器具可以根据不同的用途选用不同硬度的无定型氧化铝膜,可以更好的控制烹饪器具的成本。

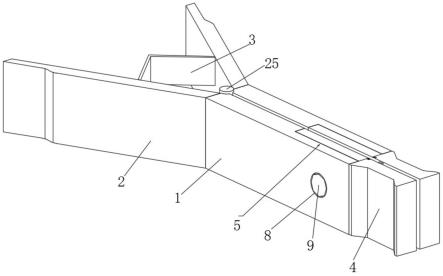

【附图说明】

46.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

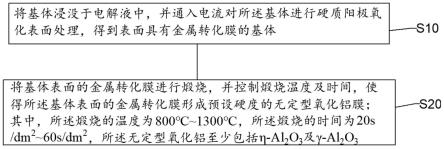

47.图1为本技术提供的无定型氧化铝膜的制备方法的流程图。

【具体实施方式】

48.为了更好的理解本技术的技术方案,下面结合附图对本技术实施例进行详细描述。

49.应当明确,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

50.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其它含义。

51.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

52.烹饪器具的锅体,通常采用铝或铝合金压制成型,但铝或铝合金的耐腐蚀性能差,且硬度低,锅体在使用过程中结构易发生损坏。现有技术中,为了提升铝或铝合金表面硬度和耐腐蚀性,通常采用硬质阳极氧化技术,例如硫酸阳极氧化,在铝或铝合金表面形成具有一定硬度的耐腐蚀膜层。

53.但采用硬质阳极氧化技术制备的耐腐蚀膜层的硬度不够,会影响锅体的使用寿

命。

54.鉴于此,本技术提供一种无定型氧化铝膜的制备方法,制备方法包括:

55.将基体浸没于电解液中,并通入电流对所述基体进行硬质阳极氧化表面处理,得到表面具有金属转化膜的基体;

56.将基体表面的金属转化膜进行煅烧,并控制煅烧温度及时间,使得所述基体表面的金属转化膜形成预设硬度的无定型氧化铝膜;其中,所述煅烧的温度为800℃~1300℃,所述煅烧的时间为20s/dm2~60s/dm2,所述无定型氧化铝至少包括η-al2o3及γ-al2o3。

57.上述方案中,先通过硬质阳极氧化表面处理在基体上形成具有一定硬度的金属转化膜,再对金属转化膜进行煅烧过程,控制煅烧温度为800℃~1300℃的温度,煅烧时间为20s/dm2~60s/dm2,煅烧使得金属转化膜的成分及结构发生转变,得到硬度更高,使用寿命更长,且硬度可控的无定型氧化铝膜,进而使得采用此无定型氧化铝膜的烹饪器具的使用寿命进一步提高,提升用户体验感,并且可以烹饪器具可以根据不同的用途选用不同硬度的无定型氧化铝膜,可以更好的控制烹饪器具的成本。

58.在一些实施方式中,基体为板状结构,可以通过成型工艺制成锅体,锅体为烹饪器具的主体部分,具有收容部,用于盛放烹饪材料进行烹饪过程。本技术使用的基体的材质为铝或铝合金,即锅体可以为铝锅、铝合金锅等,采用铝或铝合金作为锅体基体,烹饪器具具有质量轻、加工性能好、热传导性高、导电好等优点。同时,基体加工成的锅体的形状可以为矩形,圆形或其它多边形等,且可以为不同用途的锅体,例如汤锅、炒锅、奶锅或煎锅等,可根据实际需要选择基体的材质及加工成的锅体的形状与用途,在此不做限定。

59.在一些实施方式中,为了进一步提高基体的耐腐蚀性能及硬度,本技术在基体的表面制备一层无定型氧化铝膜,可以理解的,无定型氧化铝膜可以仅设置于基体的一侧,即锅体的内表面;也可以设置于基体的两侧,即锅体的内外表面均设置无定型氧化铝膜;还可以为仅设置于基体的部分表面,即锅体内表面的部分。或者为其它的设置方式,可根据实际需要进行选择,在此不做限定。优选的,本技术在基体的全部表面设置氧化铝膜。

60.图1为本技术提供的无定型氧化铝膜的制备方法的制备方法的流程图,如图1所示,无定型氧化铝膜的制备方法包括:

61.步骤s10,将基体浸没于电解液中,并通入电流对所述基体进行硬质阳极氧化表面处理,得到表面具有金属转化膜的基体;

62.步骤s20,将基体表面的金属转化膜进行煅烧,并控制煅烧温度及时间,使得所述基体表面的金属转化膜形成预设硬度的无定型氧化铝膜;其中,所述煅烧的温度为800℃~1300℃,所述煅烧的时间为20s/dm2~60s/dm2,所述无定型氧化铝至少包括η-al2o3及γ-al2o3。

63.本技术使用的基体为铝或铝合金基体,基体表面具有毛刺、气孔或细微不平等缺陷,会影响硬质阳极氧化表面处理过程。因此,在步骤s10之前,还包括基体预处理过程:对基体进行表面加工过程,得到具有清洁表面的预处理基体;其中,表面加工过程包括抛丸、喷砂、蚀刻、压花、磨砂中的至少一种。通过抛丸、喷砂、蚀刻、压花或磨砂等表面加工过程,去除基体表面的杂质,获得清洁的基体,为硬质阳极氧化表面处理过程提供良好的氧化条件;并且表面加工还可以增加基体表面的粗糙度,增强后续制备的金属转化膜与基体的结合力。

64.在步骤s10中,将清洁完成后的基体可进行硬质阳极氧化表面处理得到无定型氧化铝膜的预制体金属转化膜,硬质阳极氧化表面处理是在指在相应的电解液和特定的工艺条件下,通过外加电流的作用,铝或铝合金表面生成一层氧化铝保护膜,并且通过控制反应过程,降低所得膜层的溶解速度,获得更厚、更致密的金属转化膜。具体的:

65.首先,将基体浸没在电解液中,可选的,电解液包括硫酸,草酸,铬酸,磷酸中的至少一种,在金属转化膜的制备过程中,电解液的选用要求为:氧化产生的阳极氧化物在电解液中的溶解量不能过大,且可以牢固附着在阳极表面;同时,还要考虑所选用的电解液的使用便捷性,成分稳定性及成本等。因此,本技术选用上述成分的电解液,制备的金属转化膜与基体的结合力强,且电解液来源广,金属转化膜的制备成本低,可根据实际需要选择电解液的成分,在此不做限定。优选的,本技术采用硫酸作为电解液,硫酸可以制备与铝或铝合金光泽一致的无色透明金属转化膜。

66.电解液的浓度为5%~15%,可选的,电解液的浓度具体可以为5%、8%、10%、12%、15%等,也可以为范围内的其它数值,可根据实际需要进行选择,在此不做限定。硬质阳极氧化表面处理过程中,电解液用于传导反应的离子,保证工作离子在正负极之间以一定的速率运动从而构成整个电路回路产生电流。若电解液的浓度过低,金属转化膜的生长速度过慢,最终得到的金属转化膜的孔隙率低、密度大且硬度高,但电解液的使用寿命低,使用量大;若电解液的浓度过高,金属氧化层的生成速度过快,最终得到的金属氧化层的孔隙率过大,进而降低了金属转化膜的硬度,且生成的金属转化膜在电解液中的溶解加快。

67.电解液的温度为-5℃~10℃,可选的,电解液的温度具体可以为-5℃、-3℃、0℃、2℃、5℃、8℃、10℃等,也可以为范围内的其它数值,可根据实际需要进行选择,在此不做限定。电解液的温度是影响硬质阳较氧化的重要因素,若电解液的温度过高,促进了金属转化膜的生长过程加快,但会使得金属转化膜的孔隙率过大,进而降低了金属转化膜的硬度,且生成的金属转化膜在电解液中的溶解加快;若电解液的温度过低,金属转化膜的生长速度过慢,最终得到的金属转化膜的孔隙率低、密度大且硬度高,但低温会导致金属转化膜的脆性增大,容易在后续的加工过程中发生脆裂。

68.进一步的,基体浸没在电解液中后,通电开始进行氧化膜的生成过程。具体的:

69.氧化过程中,采用铅金属等作为阴极,本技术的基体,即铝或铝合金作为阳极,铝或铝合金与氧原子结合成氧化铝薄膜,由于电解液为酸性,在氧化铝薄膜生成的同时,酸也会溶解氧化铝薄膜,即氧化膜的生成与溶解同时进行,氧化初期,膜的生成速度大于溶解速度,膜的厚度不断增加;随着厚度的增加,其电阻也增大,使膜的生长速度减慢,一直到与膜溶解速度相等时,膜的厚度才为一定值,此时金属转化膜的厚度固定,金属转化膜制备完成。

70.在此过程中,通电的电压为30v~75v,可选的,电压具体可以为30v、40v、50v、55v、60v、65v、70v等,也可以为范围内的其它数值,可根据实际需要进行选择,在此不做限定。若硬质阳极氧化表面处理的电压过低,初期生成的金属转化膜较为致密,但会导致后期金属转化膜的电阻大,难以继续生成金属转化膜,最终制备的金属转化膜较薄,达不到所需的厚度;若硬质阳极氧化表面处理的电压过高,金属氧化层的生成速度过快,最终得到的金属氧化层的孔隙率过大,进而降低了金属转化膜的硬度。

71.电流密度为1.5a/dm2~4.5a/dm2,可选的,电流密度具体可以为1.5a/dm2、2.0a/

dm2、2.5a/dm2、3.0a/dm2、3.5a/dm2、4.0a/dm2、4.5a/dm2等,也可以为范围内的其它数值,可根据实际需要进行选择,在此不做限定。电流密度是影响金属转化膜硬度的另一重要因素,金属转化膜的厚度与通过的电量成正比。若硬质阳极氧化表面处理的电流密度过高,金属氧化层的生成速度过快,最终得到的金属氧化层的孔隙率过大,进而降低了金属转化膜的硬度,并且由于焦耳热的影响,金属转化膜的局部温度升高,金属转化膜的溶解速度过快;若硬质阳极氧化表面处理的电流密度过低,金属转化膜的生长速度过慢,最终得到的金属转化膜的孔隙率低、密度大且硬度高,但金属转化膜的制备周期长。

72.通电时间为15min~60min,可选的,时间具体可以为15min、25min、30min、40min、45min、50min、55min、60min等,也可以为范围内的其它数值,可根据实际需要进行选择,在此不做限定。若硬质阳极氧化表面处理的时间过短,反应时间过短,反应结束时得到的金属转化膜达不到所需厚度;若硬质阳极氧化表面处理的时间过长,由于金属转化膜在生成初期时,基体表面的电导率较大,金属转化膜的生长速度大于溶解速度,这段期间氧化膜随时间的增长且增厚,但到达一定时间后,随着金属转化膜的加厚,金属转化膜的电阻也增大,此时金属转化膜的生长速度逐渐与溶解速度相接近,直至金属转化膜的生长与溶解形成动态平衡,此时,金属转化膜不再加厚,因此继续进行硬质阳极氧化表面处理,生产成本增加。

73.经步骤s10,得到具备一定硬度与耐腐蚀性能的金属转化膜,此时,制备的金属转化膜硬度较低,并不能作为耐腐蚀层在锅体上使用,因为采用硬质阳极氧化技术制备的耐腐蚀膜层组成较为复杂,包括水合氧化铝(al2o3·

nh2o)、γ-氧化铝(γ-al2o3)、水合硫酸铝(al(oh)so4)、其它少量合金杂质及氧化物。可以通过高温煅烧将金属转化为硬度更高的无定型氧化铝膜,转化原理为:水合氧化铝(al2o3·

nh2o)在800℃会发生脱水反应,转化为γ-氧化铝;水合硫酸铝(al(oh)so4)在350℃以上发生脱水反应,转化成硫酸铝(al2(so4)3),而硫酸铝(al2(so4)3)则在770℃以上发生分解反应,生成η-氧化铝(η-al2o3);并且γ-氧化铝和η-氧化铝会在1200℃~1300℃转化成为稳定的α-氧化铝(α-al2o3)。但由于金属转化膜原位生长在铝合金表面(铝熔点:650℃左右),导致不能长时间过度加热(防止高温将铝合金熔掉)。

74.因此,本技术通过控制金属转化膜的煅烧温度及时间,实现金属转化膜成份和结构的有效转化,得到硬度更高且硬度可控的无定型氧化铝膜。可以理解的,通过选择不同的煅烧温度及时间,使得α-al2o3、η-al2o3及γ-al2o3的质量占比不同,进而可以得到不同硬度的无定型氧化铝膜。

75.在步骤s20中,煅烧的工艺包括等离子焰煅烧、可燃气体明火煅烧、超音速火焰煅烧、激光束扫描中的至少一种,可根据实际需要进行选择,在此不做限定。上述煅烧工艺均可以使得金属转化膜的成分及结构发生转变,进而得到η-al2o3及γ-al2o3共存或α-al2o3、η-al2o3及γ-al2o3共存的无定型氧化铝膜,煅烧工艺可以采用上述工艺中的任意一种或几种,无需特定的煅烧工艺,无定型氧化铝膜的制备更方便。

76.采用上述煅烧工艺后,通过控制煅烧过程的参数,即可得到硬度更高的无定型氧化铝膜。具体的:

77.煅烧的温度为800℃~1300℃,时间为20s/dm2~60s/dm2,可选的,煅烧的温度具体可以为800℃、900℃、1000℃、1100℃、1200℃、1300℃等,时间具体可以为20s/dm2、30s/dm2、40s/dm2、50s/dm2、60s/dm2等,也可以为范围内的其它数值,可根据实际需要进行选择,在此

不做限定。煅烧工艺可以使得金属转化膜的成分及结构发生转变,进而得到η-al2o3及γ-al2o3共存或α-al2o3、η-al2o3及γ-al2o3共存的无定型氧化铝膜,若煅烧的温度过高或时间过长,会导致基材发生熔化或者烧穿,影响后续烹饪器具的制备过程;若煅烧的温度过低或时间过短,则金属转化膜无法有效的转化为η-al2o3及γ-al2o3共存或α-al2o3、η-al2o3及γ-al2o3共存的无定型氧化铝膜,影响无定型氧化铝膜的硬度及耐腐蚀性能。

78.经步骤s10与步骤s20,得到本技术所需的无定型氧化铝膜。

79.其中,无定型氧化铝膜的厚度为25μm~60μm,可选的,厚度具体可以为25μm、30μm、35μm、40μm、45μm、50μm、55μm、60μm等,也可以为范围内的其它数值,可根据实际需要进行选择,在此不做限定。具备一定硬度及耐磨性能的金属转化膜经过煅烧工艺得到性能更优良的无定型氧化铝膜,若无定型氧化铝膜的厚度过薄,导致无定型氧化铝膜的硬度达不到所需要求,膜层在使用过程中容易被破坏;若无定型氧化铝膜的厚度过厚,膜层的制备成本升高。

80.无定型氧化铝膜的硬度为350hv~1000hv,可选的,硬度具体可以为350hv、450hv、600hv、700hv、800hv、900hv、1000hv等,也可以为范围内的其它数值,可根据实际需要进行选择,在此不做限定。若无定型氧化铝膜的硬度过高,膜层的制备成本升高;若无定型氧化铝膜的硬度过小,导致无定型氧化铝膜的硬度达不到所需要求,无定型氧化铝膜在使用过程中容易被破坏。

81.需要说明的是,在本技术的无定型氧化铝膜制备过程中,通过控制不同的煅烧温度及煅烧时间,得到不同硬度的无定型氧化铝膜,进而可应用于不同用途的锅体,进一步降低生产成本。

82.示例性的,在800℃~900℃的温度下,将基体表面的金属转化膜进行煅烧20s/dm2~35s/dm2,使得所述基体表面的金属转化膜形成无定型氧化铝膜,所述无定型氧化铝膜包括质量占比为30%~50%的η-al2o3、质量占比为50%~70%的γ-al2o3;所述无定型氧化铝膜的硬度为350hv~700hv。

83.示例性的,在950℃~1100℃的温度下,将基体表面的金属转化膜进行煅烧35~45s/dm2,使得所述基体表面的金属转化膜形成无定型氧化铝膜,所述无定型氧化铝膜包括质量占比为50%~70%的η-al2o3、质量占比为30%~50%的γ-al2o3;所述无定型氧化铝膜的硬度为700hv~850hv。

84.示例性的,在1100℃~1300℃的温度下,将基体表面的金属转化膜进行煅烧45s/dm2~60s/dm2,使得所述基体表面的金属转化膜形成无定型氧化铝膜,所述无定型氧化铝膜包括质量占比为50%~70%的η-al2o3、质量占比为30%~50%的γ-al2o3;所述无定型氧化铝膜还包括质量占比为15%~35%的α-al2o3;所述无定型氧化铝膜的硬度为850hv~1000hv。

85.还可以为其它煅烧温度及煅烧时间,形成其它硬度区间的无定型氧化铝膜,可根据实际需要进行选择,在此不做限定。

86.以下结合具体实施例进行阐述:

87.实施例1:

88.将基体浸没于温度为3℃、浓度为10%的硫酸电解液中,并对基体进行硬质阳极氧化表面处理40min,得到金属转化膜;其中,硬质阳极氧化表面处理的电压为50v,电流密度

为3a/dm2;

89.在1050℃的温度下,对金属转化膜采用等离子焰进行煅烧40s/dm2,得到厚度为40μm、硬度为650hv的无定型氧化铝膜;其中,无定型氧化铝膜的晶型包括45%η-al2o3及55%γ-al2o3。

90.实施例2:

91.将基体浸没于温度为3℃、浓度为10%的硫酸电解液中,并对基体进行硬质阳极氧化表面处理40min,得到金属转化膜;其中,硬质阳极氧化表面处理的电压为50v,电流密度为3a/dm2;

92.在800℃的温度下,对金属转化膜采用等离子焰进行煅烧40s/dm2,得到厚度为40μm、硬度为350hv的无定型氧化铝膜;其中,无定型氧化铝膜的晶型包括30%η-al2o3及70%γ-al2o3。

93.实施例3:

94.将基体浸没于温度为3℃、浓度为10%的硫酸电解液中,并对基体进行硬质阳极氧化表面处理40min,得到金属转化膜;其中,硬质阳极氧化表面处理的电压为50v,电流密度为3a/dm2;

95.在1300℃的温度下,对金属转化膜采用等离子焰进行煅烧40s/dm2,得到厚度为40μm、硬度为1000hv的无定型氧化铝膜;其中,无定型氧化铝膜的晶型包括25%α-al2o3、60%η-al2o3及15%γ-al2o3。

96.实施例4:

97.将基体浸没于温度为3℃、浓度为10%的硫酸电解液中,并对基体进行硬质阳极氧化表面处理40min,得到金属转化膜;其中,硬质阳极氧化表面处理的电压为50v,电流密度为3a/dm2;

98.在400℃的温度下,对金属转化膜采用等离子焰进行煅烧40s/dm2,得到厚度为40μm、硬度为250hv的无定型氧化铝膜;其中,无定型氧化铝膜的晶型包括20%η-al2o3及80%γ-al2o3。

99.实施例5:

100.将基体浸没于温度为3℃、浓度为10%的硫酸电解液中,并对基体进行硬质阳极氧化表面处理40min,得到金属转化膜;其中,硬质阳极氧化表面处理的电压为50v,电流密度为3a/dm2;

101.在1500℃的温度下,对金属转化膜采用等离子焰进行煅烧40s/dm2,得到厚度为40μm、硬度为650hv的无定型氧化铝膜;其中,无定型氧化铝膜的晶型包括40%α-al2o3、50%η-al2o3及10%γ-al2o3(基体表面被破坏)。

102.实施例6:

103.将基体浸没于温度为3℃、浓度为10%的硫酸电解液中,并对基体进行硬质阳极氧化表面处理40min,得到金属转化膜;其中,硬质阳极氧化表面处理的电压为50v,电流密度为3a/dm2;

104.在1050℃的温度下,对金属转化膜采用等离子焰进行煅烧20s/dm2,得到厚度为40μm、硬度为370hv的无定型氧化铝膜;其中,无定型氧化铝膜的晶型包括47%η-al2o3及53%γ-al2o3。

105.实施例7:

106.将基体浸没于温度为3℃、浓度为10%的硫酸电解液中,并对基体进行硬质阳极氧化表面处理40min,得到金属转化膜;其中,硬质阳极氧化表面处理的电压为50v,电流密度为3a/dm2;

107.在1050℃的温度下,对金属转化膜采用等离子焰进行煅烧60s/dm2,得到厚度为40μm、硬度为990hv的无定型氧化铝膜;其中,无定型氧化铝膜的晶型包括23%α-al2o3、61%η-al2o3及16%γ-al2o3。

108.实施例8:

109.将基体浸没于温度为3℃、浓度为10%的硫酸电解液中,并对基体进行硬质阳极氧化表面处理40min,得到金属转化膜;其中,硬质阳极氧化表面处理的电压为50v,电流密度为3a/dm2;

110.在1050℃的温度下,对金属转化膜采用等离子焰进行煅烧5s/dm2,得到厚度为40μm、硬度为150hv的无定型氧化铝膜;其中,无定型氧化铝膜的晶型包括10%η-al2o3及90%γ-al2o3。

111.实施例9:

112.将基体浸没于温度为3℃、浓度为10%的硫酸电解液中,并对基体进行硬质阳极氧化表面处理40min,得到金属转化膜;其中,硬质阳极氧化表面处理的电压为50v,电流密度为3a/dm2;

113.在1050℃的温度下,对金属转化膜采用等离子焰进行煅烧80s/dm2,得到厚度为40μm、硬度为1000hv的无定型氧化铝膜;其中,无定型氧化铝膜的晶型包括50%α-al2o3、40%η-al2o3及10%γ-al2o3(基体表面被破坏)。

114.对比例1:

115.将基体浸没于温度为3℃、浓度为10%的硫酸电解液中,并对基体进行硬质阳极氧化表面处理40min,得到金属转化膜;其中,硬质阳极氧化表面处理的电压为50v,电流密度为3a/dm2;

116.得到厚度为40μm、硬度为400hv的氧化铝膜;其中,氧化铝膜的晶型包括15%η-al2o3及85%γ-al2o3。

[0117][0118]

由实施例1及对比例1可知,在制得金属转化膜后,对其进行煅烧过程,可进一步提升其性能;由实施例2~9及实施例1可知,煅烧温度与煅烧时间会影响无定型氧化铝膜的物理性能,如硬度等,煅烧温度在800℃~1300℃内或煅烧时间保持在20s/dm2~60s/dm2内,制

备的无定型氧化铝硬度高;并且选择不同的煅烧温度与煅烧时间,可以得到不同硬度的无定型氧化铝膜。

[0119]

各实施例仅用以说明本技术的技术方案,而非对其限制。尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换。而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。