1.本发明涉及蒸汽发生技术领域,具体涉及一种产生连续蒸汽的控制方法。

背景技术:

2.蒸汽具有温度高、少量液体水可以产生大量蒸汽、弥漫性好等特点,在清洁清洗、消毒杀菌领域具有广泛的应用前景。现有技术中已有通过蒸汽进行清洁、消毒杀菌的产品应用,如蒸汽洗车机、蒸汽拖把、蒸汽消毒柜、蒸汽熨斗、蒸汽挂烫机等。

3.现有技术中的一种蒸汽产生方式是采用锅炉储水加热蒸发的方式。锅炉也即可用于加热的储水容器,其内存储有水,采用电加热或燃料加热等方式加热锅炉,使得锅炉内的水沸腾产生蒸汽,而后通过输送管路将产生的蒸汽输出。由于采用锅炉储水加热蒸发的方式,需要将锅炉内的水全部加热沸腾,因而蒸汽产生速度较慢。现有技术中也有采用将锅炉的容积设置得较小,并在锅炉内的液体蒸发后再次向锅炉内加水的方式,以加快蒸汽产生的速度。然而,这种方式产生的蒸汽不连续。另一方面,锅炉储水加热方式产生的蒸汽的干湿度难以控制,其蒸汽的湿度通常较大,无法应用于需要使用干蒸汽的情形;而且由于其是湿度较大的气液混合态的蒸汽,温度也常常难以达到较高的温度,难以应用于需要高温蒸汽的情形。

4.现有技术中另外一种蒸汽产生方式是采用连续式加热器的方式。如公开号为cn110382953a的中国发明专利申请公开了一种用于运行蒸汽生成设备的方法,其采用连续式加热器,液体被持续输入到连续式加热器中被加热蒸发。然而,采用连续式加热器加热产生蒸汽的方案对连续式加热器的热效率要求较高,否则难以在较为短暂的时间内将液体蒸发汽化产生蒸汽,从而导致产生的蒸汽湿度较大。而且,随着持续进水时间的增加,连续式加热器的温度下降,从而使得在较长时间的运行过程中,不同阶段产生的蒸汽品质不一致,产生的蒸汽的品质稳定性差。

5.公开号为cn102454975a的中国发明专利申请针对因出现汽化温度过低导致水加热不充分产生蒸汽温度不够高的问题,提出了一种通过水泵频繁开闭以实现间歇式通断进水的方案,以避免出现汽化温度过低的情况或是在出现后能够尽快使得汽化温度回升至正常。然而,采用水泵间歇式通断进水存在如下不足:1)因水泵启动之初的阻力较大,水泵的启动电流较大,频繁的启动、关闭必然影响其使用寿命,当启停频率过高时,以目前的水泵制造技术则难以达到相应要求;2)其进水是间断的,当间断时间较长时,会使得产生的蒸汽也是间断、不连续的;3)由于其进水是间断的,因此无法提供持续的水压,在不进水的时间段里,汽化腔内产生的蒸汽便会通过水泵与汽化腔之间的管路逆流至水泵处,如此一方面导致水泵被加热、水泵再次开启阻力大,加剧了水泵的损坏,另一方面使得蒸汽出口排出的蒸汽呈现明显的强弱断续,无法产生连续、稳定的蒸汽。

6.鉴于此,有必要提出一种新的技术方案,以解决上述现有技术存在的问题。

技术实现要素:

7.本技术提供一种产生连续蒸汽的控制方法,可产生连续地、品质稳定可控的蒸汽。

8.本技术通过如下技术方案实现:一种产生连续蒸汽的控制方法,应用于蒸汽产生系统,所述蒸汽产生系统包括液体进口、蒸汽出口,以及连接于液体进口和蒸汽出口之间的液体泵、进水阀和蒸汽加热器,所述进水阀、液体泵依次连接于所述液体进口和所述蒸汽加热器之间,所述控制方法包括:

9.s1、控制所述液体泵工作以驱动液体从所述液体进口依次经过所述进水阀和所述液体泵输送至处于加热状态的所述蒸汽加热器;

10.s2、在所述液体泵的工作期间内,控制所述进水阀以预设频率进行通断交替工作,使所述液体呈间断式通过所述进水阀,通过所述进水阀后的液体,经过所述液体泵后呈强弱交替变化的脉冲式连续水流输送至所述蒸汽加热器中;

11.其中,所述脉冲式连续水流在所述蒸汽加热器内持续流动,且在流出所述蒸汽加热器之前至少部分被蒸发汽化。

12.可选地,所述进水阀和所述液体泵之间的管路至少靠近所述液体泵的部分为充满液体的充盈段。

13.可选地,所述控制方法还包括:s3、控制所述蒸汽加热器加热,并检测其实际温度;当所述蒸汽加热器的实际温度达到预设温度时,执行上述s1、s2步骤。

14.可选地,所述蒸汽出口具有开通状态和闭合状态,在所述蒸汽出口处于闭合状态下,所述控制方法包括:控制所述蒸汽加热器处于加热状态,并控制所述液体泵间歇工作以向所述蒸汽加热器间歇式进水。

15.可选地,所述液体泵间歇工作的频率小于所述进水阀进行通断交替工作的预设频率。

16.可选地,所述控制所述蒸汽加热器处于加热状态,并控制所述液体泵和所述进水阀间歇工作以向所述蒸汽加热器中间歇式进水,包括:

17.控制所述蒸汽加热器工作并检测其工作状态,当所述蒸汽加热器的工作状态达到预设条件时,控制所述液体泵和所述进水阀工作以向所述蒸汽加热器进水,当所述蒸汽加热器的工作状态未达预设条件时,控制所述液体泵和所述进水阀停止向所述蒸汽加热器进水。

18.可选地,所述蒸汽加热器的工作状态达到预设条件包括,所述蒸汽加热器的实际温度达到预设温度。

19.可选地,所述控制方法包括:当所述蒸汽产生系统内的蒸汽压力达到预设值时,通过泄压阀排出蒸汽以泄压。

20.可选地,所述液体泵为电磁泵,所述进水阀为电磁阀。

21.可选地,所述控制方法用于产生至少一种预设干湿度状态的蒸汽,所述预设干湿度状态的蒸汽通过控制进水阀的通断交替工作的预设频率实现。

22.本技术提供的产生连续蒸汽的控制方法,控制液体呈具有强弱变化的脉冲式连续水流输送至处于加热状态的蒸汽加热器中,其中,所述脉冲式连续水流在所述蒸汽加热器内持续流动,在流出所述蒸汽加热器之前至少部分被蒸发汽化。本技术提供的控制方法中,通过水流具有强弱变化的脉冲式连续水流的方式进水,如此产生蒸汽的速度快、产生的蒸

汽连续且品质稳定可控。

附图说明

23.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

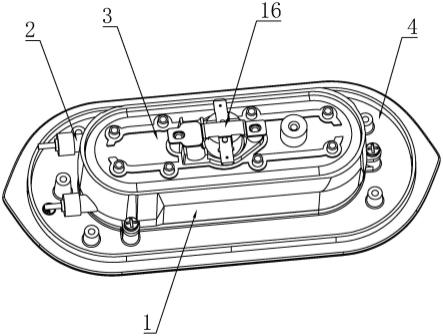

24.图1是本技术控制方法应用的蒸汽产生系统的立体图。

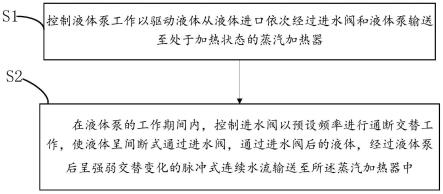

25.图2是本技术控制方法一实施例的流程图。

26.图3是本技术控制方法一实施例中蒸汽出口处于闭合状态下的进水控制流程图。

27.图4是本技术控制方法应用的蒸汽产生系统的蒸汽加热器一实施例的立体分解图。

28.附图标记说明:1-液体进口;2-蒸汽出口;3-液体泵;4-进水阀;5-蒸汽加热器;11-加热装置;111-发热管;1111-第一电连接端;1112-第二电连接端;112-蒸汽管;1121-进水口;1122-出汽口;113-发热器基座;1132-第一通孔;1133-第二通孔;1134-第一穿孔;1135-第二穿孔;115-安装孔;1151-第一安装孔;1152-第二安装孔;14-温度传感器;141-第一温度传感器;142-第二温度传感器。

具体实施方式

29.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实现方式并不代表与本技术相一致的所有实现方式,它们仅是与本技术的一些方面相一致的装置和方法的例子。

30.下面结合附图,对本技术的一种产生连续蒸汽的控制方法进行详细说明。在不冲突的情况下,下述实施例中的特征可以相互组合。

31.请参照图1至图4所示,本技术提供一种产生连续蒸汽的控制方法,应用于蒸汽产生系统。如图1所示,其为本技术产生连续蒸汽的控制方法应用的蒸汽产生系统一种实施例的图示。在本实施例中,所述蒸汽产生系统包括液体进口1、蒸汽出口2,以及连接于液体进口1和蒸汽出口2之间的液体泵3、进水阀4和蒸汽加热器5,所述进水阀4、液体泵3依次连接于所述液体进口1和所述蒸汽加热器5之间。所述液体进口1、进水阀4、液体泵3、蒸汽加热器5及蒸汽出口2之间通过管路相连,液体从液体进口1进入,经进水阀4、液体泵3进入蒸汽加热器5中被加热蒸发为蒸汽,而后通过蒸汽出口2排出。

32.所述液体泵3,也即水泵,其用于提供驱动液体流动的动力,实现进水或停止进水的控制,在一实施例中,所述液体泵3为电磁泵。所述进水阀4用于实现进水量及进水方式的控制,在一实施例中,所述进水阀4为电磁阀。所述液体泵3连接在所述进水阀4和所述蒸汽加热器5之间,所述液体泵3在工作时产生压力以驱动液体流入蒸汽加热器5中,由于液体泵3的出水端与蒸汽加热器5直接相连,因此其产生的压力需足以克服蒸汽加热器5与液体泵3相连接一端管路内的压力,以避免逆流;而进水阀4与蒸汽加热器5之间由于有液体泵3,也保护了进水阀4免受来自蒸汽加热器5的压力,保证了进水阀4的寿命和工作性能的稳定。所

述液体泵3与进水阀4由关联的信号进行控制,以保证两者间工作的联动匹配性。

33.请参阅图2所示,所述控制方法包括:s1、控制所述液体泵3工作以驱动液体从所述液体进口1依次经过所述进水阀4和所述液体泵3输送至处于加热状态的所述蒸汽加热器5;s2、在所述液体泵3的工作期间内,控制所述进水阀4以预设频率进行通断交替工作,使所述液体呈间断式通过所述进水阀4,通过所述进水阀4后的液体,经过所述液体泵3后呈强弱交替变化的脉冲式连续水流输送至所述蒸汽加热器5中;其中,所述脉冲式连续水流在所述蒸汽加热器5内持续流动,且在流出所述蒸汽加热器5之前至少部分被蒸发汽化。

34.本技术提供的控制方法,通过形成具有强弱交替变化的脉冲式连续水流的进水方式,使得蒸汽加热器5在强弱水流交替变化的过程中,可以及时、快速升温至可产生品质稳定蒸汽的平衡温度,即实现蒸汽加热器5的温度始终在可产生预设蒸汽品质的温度附近浮动,从而保证每一脉冲周期的水流进入到蒸汽加热器5中时,蒸汽加热器5的自身状态都是相同或几乎相同的,不会因为前方水流的蒸发吸热而导致温度下降,从而其产生的蒸汽可以是湿度较小的干蒸汽,且蒸汽连续、品质稳定可控。

35.在本技术提供的控制方法中,由于进水阀4是通断工作,因此通过所述进水阀4瞬间的水流是间断式水流;通过所述进水阀4后,水流经进水阀4与液体泵3之间的管路进入液体泵3,通过所述液体泵3后的水流被调制成具有强弱变化的连续式水流,而不再是间断式,可避免水流间断式进入蒸汽加热器5中存在的产生蒸汽不连续以及蒸汽逆流的问题。在本实施例中,所述进水阀4和所述液体泵3之间的管路充满液体,在液体泵3的工作期间,进水阀4通断交替工作使得液体泵3和进水阀4之间的液体处于交替的两种环境状态,即液体泵3为开通且进水阀4也为开通下的状态和液体泵3为开通而进水阀4为关断下的状态。在液体泵3为开通且进水阀4也为开通的状态下,液体泵3和进水阀4之间的液体是两端均为畅通的状态,液体泵3提供的驱动力可将液体泵3和进水阀4之间的一定量的液体经过液体泵3排向蒸汽加热器5中,同时可将从液体进口1而来的液体经过进水阀4抽入液体泵3和进水阀4之间。在该状态下,由于液体泵3和进水阀4之间的液体是两端均为畅通的状态,此时液体泵3驱动液体流向蒸汽加热器5内的进水量较大,形成所述强弱变化的脉冲式水流中的强水流部分。在液体泵3为开通而进水阀4为关断的状态下,液体泵3与进水阀4之间的液体的上游被关断,液体泵3与进水阀4之间的液体此时处于相对封闭的环境,液体泵3驱动此时的液体流向蒸汽加热器5中需克服负压力,此时液体泵3驱动液体流动向蒸汽加热器5内的进水量则较小,形成所述强弱变化的脉冲式水流中的弱水流部分。当进水阀4以预设频率如此反复通断时,则经过液体后3后的水流则呈连续地、具有强弱变化的脉冲式水流,输送至蒸汽加热器5中。采用该方案,由于向蒸汽加热器5中的进水仍是连续的,且少量水可以产生大量的蒸汽,因而产生的蒸汽经过管路和蒸汽喷口后,不会具有明显的间断或是蒸汽量呈时大时小的状态,产生的蒸汽是持续、稳定的。

36.在另一实施例中,所述进水阀4和所述液体泵3之间的管路靠近所述液体泵3的部分为充满液体的充盈段。即,所述进水阀4和所述液体泵3之间的管路可不完全充满液体,而是在靠近液体泵3的一段充满液体即可。在蒸汽产生系统的部件设置上,可以将进水阀4所处位置布置地高于液体泵3所处位置,连接于进水阀4和液体泵3之间的管路中,其下半部为充满液体的充盈段,上半部可以为空。当进水阀4处于通断交替工作时,液体通过进水阀4呈一段一段滴落至所述充盈段中,液体泵3工作时是持续有水的状态,避免液体泵3空抽。

37.在本技术控制方法进一步改进的实施例中,所述的产生连续蒸汽的控制方法还包括:s3、控制所述蒸汽加热器5加热,并检测其实际温度;当所述蒸汽加热器5的实际温度达到预设温度时,执行上述s1、s2步骤。

38.在该实施例中,通过对蒸汽加热器5进行预热,并在预热达到预设温度时再控制进水,保证进水即可产生达到预设品质的蒸汽。相较于现有技术中一些通过进水触发加热器加热的方案,可避免出蒸汽的前期蒸汽品质不稳定的问题,以及可减少水资源的浪费。在本实施例中,所述蒸汽品质包括蒸汽的干湿度,所述预设温度的设置与通过液体泵3和进水阀4控制进水量的大小以及欲达到的蒸汽的干湿度有关。在通过液体泵3和进水阀4控制进水量的大小一定的情况下,预产生越干的蒸汽(即湿度较小的蒸汽),则蒸汽加热器5的预设温度值越高,反之,预产生越湿的蒸汽(即湿度较大的蒸汽),则蒸汽加热器5的预设温度值越低。进一步的,在本实施例中,由控制器根据检测到的蒸汽加热器5的实际温度自动触发液体泵3和进水阀4工作进水,可以实现时机精准的进水控制,既避免了过早进水导致的蒸汽品质不稳定,又避免了过晚进水导致的蒸汽加热器5干烧过热。

39.请参阅图3所示,在图2所示的控制方法一实施例的基础上进一步改进的实施例中,所述蒸汽出口2具有开通状态和闭合状态,在所述蒸汽出口2处于闭合状态下,所述控制方法包括:控制所述蒸汽加热器5处于加热状态,并控制所述液体泵3和所述进水阀4间歇工作以向所述蒸汽加热器5间歇式进水。

40.在具体实施例中,所述蒸汽出口2的开通状态和闭合状态由使用者手动控制,以便于使用者随时控制蒸汽的关断与排出。例如,在一实施例中,所述液体在蒸汽加热器5中蒸发成为蒸汽后,通过蒸汽管路连接至供使用者手握的枪头中,枪头具有扳机,使用者握紧和松开扳机以实现蒸汽出口2的开通状态和闭合状态的切换。

41.在图3所示的实施例中,当蒸汽出口2处于闭合状态下时,蒸汽产生系统内产生的蒸汽无法通过蒸汽出口2排出,此时若持续、大量产生蒸汽会造成蒸汽产生系统内的压力过高,影响蒸汽产生系统以及使用者的安全。本实施例中,在蒸汽出口2处于闭合状态下,控制所述蒸汽加热器5处于加热状态,并控制所述液体泵3和所述进水阀4间歇工作以向所述蒸汽加热器5间歇式进水。如此设置具有如下有益效果:控制所述蒸汽加热器5仍处于加热状态,可以保证使用者打开蒸汽出口2时,蒸汽可以及时的产生。由于使用者在使用蒸汽产生系统时,经常需要频繁的开、关蒸汽,在蒸汽出口2处于闭合状态下,若此时控制蒸汽加热器5不再加热,则蒸汽加热器5的温度下降,当蒸汽出口2处于闭合状态下的时间较长时,则蒸汽加热器5的温度下降较多,此时当使用者再次开通蒸汽出口2时,此时产生的蒸汽则无法达到预设的品质。例如,使用者在使用较干的蒸汽进行衣物干洗的过程中,将蒸汽出口2闭合一段时间后,再次开通蒸汽出口2,此时由于蒸汽加热器5的温度降低下,产生的蒸汽湿度较大,造成衣物受潮。另一方面,由于控制所述蒸汽加热器5仍处于加热状态,持续进水会产生大量蒸汽,造成蒸汽产生系统内的压力过高,影响蒸汽产生系统以及使用者的安全;而若控制液体泵3和进水阀4不进水,则蒸汽加热器5持续升温,会造成干烧过热。基于此,本实施例中,在控制所述蒸汽加热器5处于加热状态的前提下,控制所述液体泵3和所述进水阀4间歇工作以向所述蒸汽加热器5间歇式进水。如此设置,既避免了持续进水产生的大量蒸汽难以排出的问题,又避免了蒸汽加热器5持续升温,造成干烧过热的问题。

42.进一步的,所述控制所述蒸汽加热器5处于加热状态,并控制所述液体泵3和所述

进水阀4间歇工作以向所述蒸汽加热器5中间歇式进水,包括:控制所述蒸汽加热器5工作并检测其工作状态,当所述蒸汽加热器5的工作状态达到预设条件时,控制所述液体泵3和所述进水阀4工作以向所述蒸汽加热器5进水,当所述蒸汽加热器5的工作状态未达预设条件时,控制所述液体泵3和所述进水阀4停止向所述蒸汽加热器5进水。即,间歇式进水的过程控制,由控制器根据检测到的蒸汽加热器5的工作状态自动触发,如此可以很好的控制和维持蒸汽加热器5的工作状态,避免蒸汽加热器5的实际工作状态过分偏离其可产生预设品质蒸汽时的工作状态,保证品质可控蒸汽的随时产生。所述的工作状态达到预设条件可以是达到预设时间、预设压力、预设温度中的一种或几种。优选的,在一实施例中,所述蒸汽加热器5的工作状态达到预设条件包括,所述蒸汽加热器5的实际温度达到预设温度。即,在蒸汽出口2处于闭合状态下,通过蒸汽加热器5的温度来控制进水与否,当蒸汽加热器5的温度达到预设温度时,控制液体泵3和进水阀4进水,此时蒸汽加热器5的温度会下降至预设温度以下,则液体泵3和进水阀4停止进水;待蒸汽加热器5的温度再次升温至预设温度时,控制液体泵3和进水阀4再次进水,如此反复,实现间歇式进水。在间歇式进水过程中,进水和停止进水主要是由液体泵3来实现,进水阀4主要用于在进水阶段实现脉冲式连续水流的进水方式。换言之,所述液体泵3和所述进水阀4间歇工作的频率小于所述进水阀4进行通断交替工作的预设频率,也即,在一个间歇进水过程中,所述进水阀4仍有多次通断交替工作的过程。

43.通过以上说明可知,虽然间歇式进水可以避免产生大量蒸汽,但仍会有蒸汽产生。因此,进一步的,在本实施例中,所述蒸汽产生系统还包括泄压阀,所述控制方法还包括:当所述蒸汽产生系统内的蒸汽压力达到预设值时,通过泄压阀排出蒸汽以泄压。

44.在所述蒸汽出口2处于开通状态下,所述控制方法包括:控制所述蒸汽加热器5处于加热状态,并控制所述液体泵3和进水阀4工作以进水;且所述蒸汽加热器5的加热与经所述液体泵3和进水阀4控制的进水关系被配置为,所述蒸汽加热器5单位时间内产生的热量不小于所述液体泵3和进水阀4控制的进水在单位时间内所消耗的热量。

45.即,在所述蒸汽出口2处于开通状态下,控制所述液体向所述蒸汽加热器5内持续进水,以保证产生的蒸汽连续。在持续进水的状态下,为避免蒸汽加热器5的温度下降,需设置蒸汽加热器5单位时间内产生的热量不小于所述液体泵3和进水阀4控制的进水在单位时间内所消耗的热量,以使得在持续进水过程中,所述蒸汽加热器5可从预设温度以下的温度升温至预设温度,以及在升到预设温度后维持在所述预设温度。所述预设温度可以是一温度区间,所述升温至预设温度可以是指升温至所述温度区间的下限温度值,所述维持在所述预设温度可以是指温度在温度区间的上限温度值与下限温度值之间浮动。另外,需要说明的是,此处所述的持续进水是相对于蒸汽出口2处于闭合状态下的间歇式进水而言,应当理解的是,此处所谓的持续进水和间歇式进水是以液体泵3持续开通和间歇通断而言,不改变通过进水阀4控制的脉冲式水流的进水方式。

46.本技术提供的产生连续蒸汽的控制方法可用于产生一种或多种预设干湿度状态的蒸汽,所述预设干湿度状态的蒸汽通过控制进水阀4的通断交替工作的预设频率实现。例如,当控制所述进水阀4以第一预设频率进行通断交替工作,通过所述进水阀4后的液体呈强弱脉冲式连续水流输送至处于第一预设温度的蒸汽加热器5中,以产生第一干湿度蒸汽;当控制所述进水阀4以第二预设频率进行通断交替工作,通过所述进水阀4后的液体呈强弱脉冲式连续水流输送至处于第二预设温度的蒸汽加热器5中,以产生第二干湿度蒸汽;其

中,所述第一预设频率不同于所述第二预设频率,和/或所述第一预设温度不同于所述第二预设温度,即可实现第一干湿度蒸汽的干湿度不同于第二干湿度蒸汽。

47.请参阅图4所示,其为本技术控制方法应用的蒸汽产生系统的蒸汽加热器5一实施例的立体爆炸图。在本实施例中,所述蒸汽加热器5包括加热装置11和围设在加热装置11外侧的保温壳体(未图示)。所述加热装置11包括发热管111和蒸汽管112,发热管111和蒸汽管112导热连接,液体泵3的出口与蒸汽管112的进水口1121连通。如图4所示,在本实施例中,加热装置11还包括发热器基座113,发热器基座113采用导热材料制成,发热管111和蒸汽管112均埋设于发热器基座113之中,发热管111和蒸汽管112通过发热器基座113进行传热。当然,在其它实施例中,发热管111和蒸汽管112也可以通过直接接触传热或其它方式传热。

48.进一步地,如图4所示,在本实施例中,蒸汽加热器5还包括温度传感器14,温度传感器14设置于发热器基座113上,温度传感器14与控制器电信号连接,以将加热装置11的温度信息传递至控制器。

49.具体地,本实施例的蒸汽加热器5,利用发热器基座113对发热管111和蒸汽管112进行传热,即发热管111产生的热量先传导至发热器基座113,再由发热器基座113将热量传导至蒸汽管112,使得蒸汽管112受热均匀且升温迅速。而且,由于发热管111和蒸汽管112均埋设于发热器基座113之中,发热管111、蒸汽管112和发热器基座113三者紧密接触,使得三者之间具有良好的导热性能,并减少了热传导过程中的热量损失。同时,通过在发热器基座113上设置温度传感器14,利用温度传感器14能够准确地控制蒸汽的温度,进而对蒸汽的干湿度进行控制。由于发热管111为发热源,其温度高于蒸汽温度,且其温度大小不能表征蒸汽的温度大小;而蒸汽管112内有水流过,蒸汽管112各部分的温度是不均匀的,故温度传感器14不能设置于发热管111或蒸汽管112上,否则温度检测值不准确。该蒸汽加热器5不仅热传导效率高,蒸汽产生速度快,而且蒸汽管112受热均匀,能够保证蒸汽的产生品质,如蒸汽的温度均匀性、干湿度均匀性等较好,同时能够控制蒸汽的温度和干湿度。

50.具体地,在本实施例中,加热装置11为电加热装置,即发热管111为电加热管,发热管111的两端分别设有第一电连接端1111和第二电连接端1112,发热管111的第一电连接端1111和第二电连接端1112与外部电路连接后通过电加热的方式产生热能。蒸汽管112的两端分别设有进水口1121和出汽口1122,水从进水口1121进入蒸汽管112内后经过加热形成蒸汽,然后经出汽口1122排出蒸汽加热器5。在工作时,当温度传感器14检测到发热器基座113的温度达到设定值时,则由控制器进行控制向蒸汽管112内进水,以产生蒸汽;同时,通过调节设定值的大小可以控制蒸汽的温度和干湿度。

51.进一步地,如图4所示,在本实施例中,温度传感器14靠近发热管111和蒸汽管112设置,且温度传感器14不与发热管111和蒸汽管112接触,以免发热管111和蒸汽管112对温度传感器14的温度检测值造成影响。

52.进一步地,如图4所示,在本实施例中,发热器基座113上设有安装孔115,温度传感器14设置于安装孔115内。在本实施例中,安装孔115的内壁加工有螺纹,从而方便温度传感器14的安装,即温度传感器14与安装孔115通过螺纹连接。

53.进一步地,在本实施例中,温度传感器14包括第一温度传感器141和第二温度传感器142,第一温度传感器141和第二温度传感器142均设置于发热器基座113上。具体地,第一温度传感器141和第二温度传感器142分别用于检测加热装置11的正常工作温度和关断保

护温度。在工作时,当第一温度传感器141检测到发热器基座113的温度达到设定值时,则由控制器进行控制向蒸汽管112内进水,以产生蒸汽;同时,通过调节设定值的大小可以控制蒸汽的温度和干湿度。正常情况下,当第一温度传感器141正常工作时(即第一温度传感器141未发生损坏),加热装置11的温度会被控制在正常工作温度附近,加热装置11不会发生过热的情况,但当第一温度传感器141失效无法检测温度时,则加热装置11会持续加热干烧,存在安全隐患。因而,设置第二温度传感器142主要是用于过温保护,当第二温度传感器142检测温度达到关断保护温度时,则由控制器控制蒸汽加热器5停止工作,同时还可以设置文字或声音警示,以提醒用户温度检测失效,需要及时维修。其中,关断保护温度的设定值应高于正常工作温度的设定值。进一步地,如图4所示,在本实施例中,安装孔115包括间隔设置的第一安装孔1151和第二安装孔1152,第一温度传感器141和第二温度传感器142分别设置于第一安装孔1151和第二安装孔1152内。

54.进一步地,在本实施例中,发热器基座113通过铸造形成,发热器基座113为铸铝件或铸铜件。具体地,在制作时,可先将制作好的发热管111和蒸汽管112置于模具(图未示)内,然后将熔融的铝或铜浇铸至模具内,待铝或铜冷却后即可得到发热器基座113。由于发热器基座113通过浇铸形成,故发热器基座113能够与发热管111和蒸汽管112紧密接触,即发热管111和蒸汽管112被发热器基座113紧密包覆;同时,由于发热器基座113采用导热性能优异的材质,例如铜或铝,发热管111产生的热量能够快速地传导至发热器基座113,发热器基座113再将热量传导至蒸汽管112,使得蒸汽管112受热均匀且升温迅速,并能够减少热传导过程中的热量损失。当然,在其它实施例中,发热器基座113还可以通过其它方式制作形成。

55.如图4所示,在本实施例中,发热器基座113上有第一通孔1132和第二通孔1133,蒸汽管112的进水口1121和出汽口1122分别穿过第一通孔1132和第二通孔1133后露出至发热器基座113外,从而方便蒸汽管112与外部管路的连接。发热器基座113上设有第一穿孔1134和第二穿孔1135,发热管111的第一电连接端1111和第二电连接端1112分别穿过第一穿孔1134和第二穿孔1135后露出至发热器基座113外,从而方便发热管111与外部电路的连接。

56.通过以上对具体实施例的描述可知,本技术提供的产生连续蒸汽的控制方法,通过强弱交替变化的脉冲式连续水流的方式进水,脉冲式连续水流在蒸汽加热器5内持续流动的过程中被加热蒸发,如此产生蒸汽的速度快;而且,由于向蒸汽加热器5内的进水呈脉冲式连续水流,使得蒸汽加热器5在水流强弱交替的过程中可以快速加热回复至可产生预设品质蒸汽的平衡温度,从而保证每一脉冲式水流进入到蒸汽加热器5中时,蒸汽加热器5的自身状态都是相同或几乎相同的,不会因为前方水流的蒸发吸热而导致温度下降,从而其产生的蒸汽可以是湿度较小的干蒸汽,且蒸汽连续、品质稳定可控。

57.以上所述仅是本技术的较佳实施例而已,并非对本技术做任何形式上的限制,虽然本技术已以较佳实施例揭露如上,然而并非用以限定本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本技术技术方案的内容,依据本技术的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本技术技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。