1.本发明属于石油化工分离技术领域,具体涉及一种丙烷脱氢产物低能耗分离方法和系统。

背景技术:

2.我国丙烷储量丰富,而近年来页岩气的开发更是让丙烷的产量进一步上升。目前我国对丙烷的利用大多采用燃烧供能的方式,甚至以“天灯”形式消耗,极大地降低了其利用价值。将丙烷转化为具有高附加值的产品是提高丙烷利用效率、实现碳基能源高效利用的关键技术之一,具有广阔的实用前景及巨大的经济效益。在丙烷的下游产品中,丙烯是非常重要的化工原料,可用于生产聚丙烯、丙烯腈、环氧丙烷、乙丙橡胶、尼龙66和abs树脂等高附加值产品。其中,聚丙烯在人们日常生活应用极广,使得丙烯成为了仅次于乙烯的第二大化工原料。从2018年至2020年,我国丙烯的产量不断上升,但仍不能满足下游产业对丙烯的需求,预计2022年,我国丙烯产量可达3300万吨/年,而丙烯的当量需求将达3700万吨/年,可见未来我国的丙烯下游需求缺口很大。对丙烯需求的不断上升以及页岩气革命副产的大量丙烷为丙烷脱氢技术的发展带来了机遇。

3.目前国内丙烷脱氢装置均采用uop和鲁姆斯反应工艺,而分离单元均采用深冷分离氢气及反应气中的其他组分,回收后的其他组成再通过低温泵将压力升至3-3.5mpag后通过乙烷塔将反应气中的c2与c3分离,分离过程中塔底需要蒸汽加热,塔底需要丙烯制冷,因此能耗非常高。而深冷分离多采用氢气膨胀或是复叠制冷,操作复杂,且小负荷情况下丙烯收率非常低,诸如以上问题造成运行成本升高。

4.传统膨胀制冷工艺需要将原料气中的不凝气(氢气)通过膨胀机等熵膨胀降温制冷使原料气中容易液化的c2 组成液化与氢气分离,液化后的c2通过混烃泵升压至3-3.5mpag后经换热器复温送至脱乙烷塔,脱乙烷塔采用高压精馏方式分离乙烷,需消耗大量的蒸汽,而脱乙烷塔塔顶多需要低温预冷设备增加丙烯的回收率,而深冷分离膨胀后的氢气因压力降低无法满足应用,多以燃料气的方式使用,造成资源浪费,若需应用氢气则需通过压缩二次压缩。综合上述原因得知传统膨胀制冷工艺消耗大量的能源。

5.传统复叠制冷工艺,需要多台制冷压缩机参与循环制冷(如:丙烷压缩机、乙烯压缩机、甲烷压缩机等),复叠是制冷相对于膨胀制冷产品回收率略高,但是需要多台压缩机配合,一次性投资较高,而且回收后的c2 也许要采用高压混烃泵将c2 送至脱乙烷塔,因此复叠式制冷仅提高了产品的回收率,而未根本解决能耗问题。

6.作为本领域的技术人员,有必要对现有技术进行改进,提供一种丙烷脱氢产物低能耗分离方法和系统,以克服现有技术存在的以上缺点。

技术实现要素:

7.本发明的目的是提供一种丙烷脱氢产物低能耗分离方法和系统,用于解决现有技术中存在的上述问题。

8.为了实现上述目的,一方面,本发明采用以下技术方案:一种丙烷脱氢产物低能耗分离方法,包括以下步骤:

9.步骤a,对丙烷脱氢产物进行增压和冷却处理,得到第一反应气;

10.步骤b,对第一反应气进行干燥净化处理,得到第二反应气;

11.步骤c,将第二反应气引入至预冷粗分系统进行预冷和分离处理,分别得到c3 产品和第三反应气;

12.步骤d,将第三反应气引入至深冷分离系统进行深冷、分离和复温处理,分别得到富氢气产品、c2/c1产品和c3产品;其中,深冷分离系统设有换热装置,所述换热装置用于吸收深冷处理过程中第三反应气的热能并将该热能在复温处理过程中释放。

13.作为上述技术方案的一种可选设计结构,在步骤a中,对丙烷脱氢产物进行增压和冷却处理,得到第一反应气包括:将丙烷脱氢产物引入至压缩冷却系统中,先进行增压处理,增压处理后进入循环水冷却器进行冷却降温处理,得到第一反应气。

14.作为上述技术方案的一种可选设计结构,在步骤b中,对第一反应气进行干燥净化处理,得到第二反应气包括:将第一反应气引入至干燥净化系统中,脱去第一反应气中的水分及微量汞,得到第二反应气。

15.作为上述技术方案的一种可选设计结构,在步骤c中,将第二反应气引入至预冷粗分系统进行预冷和分离处理,分别得到c3 产品和第三反应气包括:将第二反应气引入至预冷粗分系统的预冷器进行预冷处理,使得第二反应气中大部分的c3 产品得以液化,所述预冷处理采用新鲜丙烷通过丙烷节流阀减压后提供-17℃-20℃温区的冷量预冷第二反应气;将预冷处理后的第二反应气引入至重烃分离器,重烃分离器分离出的液相经过粗分离塔进行提纯并得到高纯度的c3 产品;重烃分离器与粗分离塔分离出的气相为第三反应气。

16.作为上述技术方案的一种可选设计结构,在步骤d中,将第三反应气引入至深冷分离系统进行深冷、分离和复温处理,分别得到富氢气产品、c2/c1产品和c3产品包括:将第三反应气经过换热装置冷却后引入至深冷分离系统的一级分离器中,一级分离器分离出的液相进入脱轻塔中,一级分离器分离出的气相经过换热装置冷却后进入二级分离器中,二级分离器分离出的气相经过换热装置复温后得到富氢气产品,二级分离器分离出的液相进入脱轻塔中,脱轻塔塔顶分离器的分离产品经过换热装置复温后得到c2/c1产品,脱轻塔再沸器的分离产品经过换热装置复温后得到c3产品。

17.作为上述技术方案的一种可选设计结构,所述换热装置包括一级换热器和二级换热器,所述一级换热器连接有制冷循环系统,所述二级换热器与制冷循环系统连接,所述制冷循环系统连接有制冷剂补充系统,所述制冷剂补充系统的制冷剂由异戊烷、丙烷、乙烯和甲烷其中至少3种按照比例混合组成;其中,脱轻塔再沸器的热量由新鲜丙烷提供;所述粗分离塔再沸器的热量由制冷循环系统提供。

18.另一方面,本发明采用以下技术方案:一种丙烷脱氢产物低能耗分离系统,包括:

19.压缩冷却系统,用于对丙烷脱氢产物进行增压和冷却处理,得到第一反应气;

20.干燥净化系统,用于对第一反应气进行干燥净化处理,得到第二反应气;

21.预冷粗分离系统,用于对第二反应气进行预冷和分离处理,分别得到c3 产品和第三反应气;

22.深冷分离系统,用于对第三反应气进行深冷、分离和复温处理,分别得到富氢气产

品、c2/c1产品和c3产品;所述深冷分离系统设有换热装置,所述换热装置用于吸收深冷处理过程中第三反应气的热能并将该热能在复温处理过程中释放。

23.作为上述技术方案的一种可选设计结构,还包括制冷循环系统,所述换热装置与所述制冷循环系统连接;所述换热装置包括一级换热器和二级换热器,所述一级换热器和二级换热器均与制冷循环系统连接。

24.作为上述技术方案的一种可选设计结构,所述制冷循环系统包括压缩机、输出管线和回流管线,所述输出管线的输入端与压缩机连接,输出管线的输入端穿过换热装置连接有节流阀,所述回流管线的输出端与压缩机连接,回流管线的输入端穿过换热装置与节流阀连接。

25.作为上述技术方案的一种可选设计结构,所述预冷粗分离系统包括预冷器、重烃分离器、粗分离塔、粗分离塔再沸器和丙烷节流阀,所述预冷器用于对第二反应气进行预冷处理,预冷处理采用新鲜丙烷通过丙烷节流阀减压后提供-17℃-20℃温区的冷量预冷第二反应气,所述重烃分离器用于对预冷后的第二反应气进行分离处理,重烃分离器分离出的液相经过粗分离塔进行提纯并得到高纯度的c3 产品;重烃分离器与粗分离塔分离出的气相为第三反应气。

26.作为上述技术方案的一种可选设计结构,所述深冷分离系统包括一级分离器、二级分离器、脱轻塔、脱轻塔再沸器和脱轻塔塔顶分离器,所述一级分离器用于对一级换热器冷却后的第二反应气进行分离处理,一级分离器分离出的液相进入脱轻塔中,一级分离器分离出的气相经过二级换热器冷却后进入二级分离器中,二级分离器分离出的气相经过换热装置复温后得到富氢气产品,二级分离器分离出的液相进入脱轻塔中,脱轻塔塔顶分离器的分离产品经过换热装置复温后得到c2/c1产品,脱轻塔再沸器的分离产品经过换热装置复温后得到c3产品。

27.作为上述技术方案的一种可选设计结构,所述制冷循环系统连接有制冷剂补充系统,所述制冷剂补充系统的制冷剂由异戊烷、丙烷、乙烯和甲烷其中至少3种按照比例混合组成。

28.本发明的有益效果为:

29.本发明提供了一种丙烷脱氢产物低能耗分离方法和系统,换热装置可吸收深冷处理过程中第三反应气的热能并将该热能在复温处理过程中释放,降低外部制冷循环系统需要提供的冷量,其不需要设置多台压缩机,将脱乙烷塔直接集成至深冷分离系统,减少传热过程的损失,乙烷可单独作为产品,整个工艺无需蒸汽加热,具有分离能耗低、经济性高、操作简便和高回收率等技术特点。

附图说明

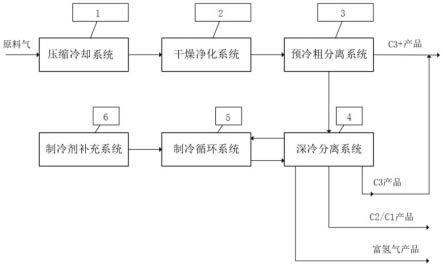

30.图1是本发明一种实施方式中丙烷脱氢产物低能耗分离方法的工作流程图;

31.图2是本发明一种实施方式中预冷粗分离系统和深冷分离系统的工作流程图。

32.图中:1-压缩冷却系统;2-干燥净化系统;3-预冷粗分离系统;4-深冷分离系统;5-制冷循环系统;6-制冷剂补充系统;301-预冷器;302-重烃分离器;303-粗分离塔;304-粗分离塔再沸器;305-丙烷节流阀;401-一级换热器;402-二级换热器;403-一级分离器;404-二级分离器;405-脱轻塔再沸器;406-脱轻塔;407-脱轻塔塔顶分离器;408-节流阀;501-压缩

机。

具体实施方式

33.实施例

34.如图1和图2所示,本实施例提供了一种丙烷脱氢产物低能耗分离系统,主要包括压缩冷却系统1、干燥净化系统2、预冷粗分离系统3、深冷分离系统4、制冷循环系统5和制冷剂补充系统6。

35.气压缩冷却系统1连接干燥净化系统2,干燥净化系统2连接预冷粗分系统,预冷粗分系统连接深冷分离系统4,制冷系统连接预冷粗分系统和深冷分离系统4,新鲜丙烷连接深冷分离系统4和预冷粗分系统,制冷剂补充系统6是为制冷循环系统5提供所需的制冷剂。

36.压缩冷却系统1用于对丙烷脱氢产物进行增压和冷却处理,得到第一反应气。来自界区的原料气经压缩冷却系统1的反应气压缩机进行增压,增压至1mpag-1.5mpag。反应气压缩机可采用离心式压缩机和往复式压缩机,反应气压缩机配备相应的附属设备分离器水冷器等。增压后的第一反应气进入循环水冷却器冷却降温,降温后的第一反应气进入干燥净化系统2中。

37.干燥净化系统2用于对第一反应气进行干燥净化处理,得到第二反应气。干燥净化系统2选用固定床干燥剂脱除第一反应气中的水分,干燥净化系统2为加热再生的方式,再生方式可选用等压再生方式和开式再生两种方式,干燥净化系统2可脱去第一反应气中的水分及微量汞等成分。

38.预冷粗分离系统3用于对第二反应气进行预冷和分离处理,分别得到c3 产品和第三反应气。所述预冷粗分离系统3包括预冷器301、重烃分离器302、粗分离塔303、粗分离塔再沸器304和丙烷节流阀305,所述预冷器301用于对第二反应气进行预冷处理,预冷处理采用新鲜丙烷通过丙烷节流阀305减压后提供-17℃-20℃温区的冷量预冷第二反应气,所述重烃分离器302用于对预冷后的第二反应气进行分离处理,重烃分离器302分离出的液相经过粗分离塔303进行提纯并得到高纯度的c3 产品;重烃分离器302与粗分离塔303分离出的气相为第三反应气。

39.深冷分离系统4用于对第三反应气进行深冷、分离和复温处理,分别得到富氢气产品、c2/c1产品和c3产品;所述深冷分离系统4设有换热装置,所述换热装置用于吸收深冷处理过程中第三反应气的热能并将该热能在复温处理过程中释放。所述换热装置与所述制冷循环系统5连接。

40.所述换热装置包括一级换热器401和二级换热器402,所述一级换热器401和二级换热器402均与制冷循环系统5连接。所述制冷循环系统5包括压缩机501、输出管线和回流管线,所述输出管线的输入端与压缩机501连接,输出管线的输入端穿过换热装置连接有节流阀408,所述回流管线的输出端与压缩机501连接,回流管线的输入端穿过换热装置与节流阀408连接。所述制冷循环系统5连接有制冷剂补充系统6,所述制冷剂补充系统6的制冷剂由异戊烷、丙烷、乙烯和甲烷其中至少3种按照比例混合组成。制冷循环系统5的压缩机501可以是离心式压缩机、往复式压缩机和螺杆式压缩机。压缩机501排气压力可以在1.8mpag-3.5mpag之间运行。制冷循环系统5连接预冷粗分离系统3和深冷分离系统4,并构成循环。

41.所述深冷分离系统4包括一级分离器403、二级分离器404、脱轻塔406、脱轻塔再沸器405和脱轻塔塔顶分离器407,所述一级分离器403用于对一级换热器401冷却后的第二反应气进行分离处理,一级分离器403分离出的液相进入脱轻塔406中,一级分离器403分离出的气相经过二级换热器402冷却后进入二级分离器404中,二级分离器404分离出的气相经过换热装置复温后得到富氢气产品,二级分离器404分离出的液相进入脱轻塔406中,脱轻塔塔顶分离器407的分离产品经过换热装置复温后得到c2/c1产品,脱轻塔再沸器405的分离产品经过换热装置复温后得到c3产品。

42.本发明的换热装置可吸收深冷处理过程中第三反应气的热能并将该热能在复温处理过程中释放,降低外部制冷循环系统5需要提供的冷量,其不需要设置多台压缩机501,将脱乙烷塔直接集成至深冷分离系统4,减少传热过程的损失,乙烷可单独作为产品,整个工艺无需蒸汽加热,具有分离能耗低、经济性高、操作简便和高回收率等技术特点。

43.本实施例还提供了一种丙烷脱氢产物低能耗分离方法,应用于上述分离系统中,该分离方法包括以下步骤:

44.步骤a,对丙烷脱氢产物进行增压和冷却处理,得到第一反应气,其具体包括:将丙烷脱氢产物引入至压缩冷却系统1中,先进行增压处理,增压处理后进入循环水冷却器进行冷却降温处理,得到第一反应气。

45.步骤b,对第一反应气进行干燥净化处理,得到第二反应气,其具体包括:将第一反应气引入至干燥净化系统2中,脱去第一反应气中的水分及微量汞,得到第二反应气。

46.步骤c,将第二反应气引入至预冷粗分系统进行预冷和分离处理,分别得到c3 产品和第三反应气,其具体包括:将第二反应气引入至预冷粗分系统的预冷器301进行预冷处理,使得第二反应气中大部分的c3 产品得以液化,所述预冷处理采用新鲜丙烷通过丙烷节流阀305减压后提供-17℃-20℃温区的冷量预冷第二反应气;将预冷处理后的第二反应气引入至重烃分离器302,重烃分离器302分离出的液相经过粗分离塔303进行提纯并得到高纯度的c3 产品;重烃分离器302与粗分离塔303分离出的气相为第三反应气。

47.步骤d,将第三反应气引入至深冷分离系统4进行深冷、分离和复温处理,分别得到富氢气产品、c2/c1产品和c3产品;深冷分离系统4设有换热装置,所述换热装置用于吸收深冷处理过程中第三反应气的热能并将该热能在复温处理过程中释放。

48.具体地,所述换热装置包括一级换热器401和二级换热器402,所述一级换热器401连接有制冷循环系统5,所述二级换热器402与制冷循环系统5连接,所述制冷循环系统5连接有制冷剂补充系统6,所述制冷剂补充系统6的制冷剂由异戊烷、丙烷、乙烯和甲烷其中至少3种按照比例混合组成。

49.其中,将第三反应气引入至深冷分离系统4进行深冷、分离和复温处理,分别得到富氢气产品、c2/c1产品和c3产品包括:将第三反应气经过换热装置冷却后引入至深冷分离系统4的一级分离器403中,一级分离器403分离出的液相进入脱轻塔406中,一级分离器403分离出的气相经过一级换热器401冷却后进入二级分离器404中,二级分离器404分离出的气相经过换热装置复温后得到富氢气产品,二级分离器404分离出的液相进入脱轻塔406中,脱轻塔塔顶分离器407的分离产品经过二级换热器402复温后得到c2/c1产品,脱轻塔再沸器405的分离产品经过换热装置复温后得到c3产品。其中,脱轻塔再沸器405的热量由新鲜丙烷提供。

50.本发明提供了一种丙烷脱氢产物低能耗分离方法和系统,丙烷脱氢原料气首先经过压缩冷却系统1进行增压,增压后的气体进入循环水冷却器冷却降温,降温后的气体进入干燥净化系统2,脱去气体中的水分及微量汞等组成,干燥净化后的气体进入预冷粗分离系统3,预冷粗分系统主要是将新鲜丙烷减压时释放的冷量进行回收,从而对来自干燥净化后的气体进行预冷并使得气体中大部分的c3 产品得以液化,预冷后气体进入重烃分离器302,在重烃分离器302分离出的液相组分进入粗分离塔303进行提纯并得到高纯度的c3 产品。粗分离塔再沸器304热量由制冷循环系统5提供,粗分离塔303顶部的气相与重烃分离器302顶部气相进入深冷分离系统4,来自粗分离塔303与重烃分离器302顶部的气相首先经过一级换热器401继续降温,降温后的气体进入深冷分离系统4的一级分离器403,一级分离器403分离出的液相组分进入脱轻塔406,一级分离器403分离出的气相进入二级换热器402继续降温,被降温的气体进入二级分离器404,被二级分离器404分离出的气相则通过二级换热器402和一级换热器401复温后得到富氢气,富氢气送出界区继续使用,二级分离器404分离出的液相返回进入脱轻塔406,脱轻塔塔顶分离器407主要产出以乙烷为主和少量c1产品及氢气等轻质组成,经一级换热器401复温后送出界区继续使用。脱轻塔再沸器405的分离产品主要为c3产品,c3产品经一级换热器401复温后送出界区进一步分离,脱轻塔再沸器405的热量由新鲜进料丙烷提供。整个深冷分离系统4的冷量由制冷循环系统5提供,制冷循环系统5核心为一台混合冷剂压缩机501组成,制冷剂由异戊烷、丙烷、乙烯、甲烷等按照一定的比例混合而成,混合的制冷剂经压缩机501压缩后,再经循环水冷却后经过粗分离塔303并为其提供分离所需的热量,经粗分离塔303分离后的气液相分别进入一级换热器401和二级换热器402,再经节流阀408减压后,然后通过二级换热器402和一级换热器401复温混合后重新返回压缩机501,周而复始完成整个制冷循环。

51.在本发明描述中,实施例描述的具体特征、结构等包含于至少一种实施方式中,在不相互矛盾的情况下,本领域技术人员可以将不同实施方式的特征进行组合。本发明的保护范围并不局限于上述具体实施方式,根据本发明的基本技术构思,本领域普通技术人员无需经过创造性劳动,即可联想到的实施方式,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。