1.本发明涉及到水利水电工程领域升船机工程,更加具体来说是一种适合全平衡钢丝绳卷扬式垂直升船机船厢升降运行中的水平度偏差控制的设计计算方法。

背景技术:

2.全平衡钢丝绳卷扬式垂直升船机作为一种技术经济性能较高的升船机通航设施,在水利枢纽得到日益广泛的应用,已经成为水利枢纽通航升船机的主要应用型式。由于该型式升船机船厢在升降过程中可提升钢丝绳弹性支承,保持船厢在升降过程中的水平状态,对于保证升船机的运行和设备安全是非常重要的。

3.船厢水平度通过船厢各吊点区高程平均值的差值(以下简称吊点高程差)进行度量。由于该型式升船机升降过程通过提升钢丝绳在主提升机卷扬机卷筒上卷绕或退卷的方式予以实现,各卷扬机的卷筒直径和钢丝绳直径相对偏差会因为钢丝绳在卷筒上多圈缠绕而导致提升钢丝绳卷绕长度偏差不断积累,进而形成船厢各吊点的高程相对差;主提升机机械设备的传动间隙和同步轴系统的扭转变形也会形成船厢各吊点的高程相对差。此外,船厢初始安装时,尽管在提升钢丝绳和船厢吊点之间已设置了静态液压调平油缸,可对船厢的初始水平度进行调节和控制,但由于安装精度和测量精度等因素的影响,船厢初始水平度的偏差依然存在。由于船厢为盛水结构,船厢的偏斜导致主提升机各吊点的卷扬机设备在船厢升降过程中负载不均匀,从而导致主提升机传动设备在每次升降运行过程中处于过载状态,危及主提升机设备的安全。

4.目前的升船机相关规范对于船厢水平度的控制,尚无统一的设计计算方法。本发明旨在提供一种全平衡钢丝绳卷扬式垂直用于升船机船厢升降运行中水平度控制的设计方法。

技术实现要素:

5.本发明的目的是提出一种船厢水平度控制设计计算方法,提出了影响船厢水平度的主要因素和这些因素引起的船厢吊点高差的计算方法,并根据船厢水平度偏差导致主提升机超载的力学原理,对船厢水平度进行统一的设计计算。

6.一种用于升船机船厢升降运行中水平度控制的设计方法,包括如下步骤:计算船厢吊点高度差的各分量值;根据所述船厢吊点高度差的各分量值计算船厢升降过程吊点差最大值

△

h;根据船厢水平度控制设计计算原则,计算船厢升降过程吊点差最大容许值[

△

h];根据所述船厢升降过程吊点差最大值

△

h与所述船厢升降过程吊点差最大容许值[

△

h]的关系判定各设备制造和安装指标是否满足船厢水平度要求。

[0007]

进一步的,所述船厢吊点高度差的各分量值包括由卷筒绳槽底径相对误差引起的船厢吊点高度差

△

hd、由钢丝绳直径相对偏差引起的船厢升降运行过程上下游吊点高度差

△hr

、由同步轴弹性扭转角位移引起的船厢吊点高度差

△

ha、由同步轴侧隙引起的船厢吊点

高度差

△

hc、由减速器齿侧间隙产生的船厢吊点的高度差

△

hg、船厢液压调平后的初始吊点高程差最大值

△hi

。

[0008]

进一步的,由卷筒绳槽底径相对误差引起的船厢吊点高度差

△

hd为:式中,ζd为考虑升船机安装过程的卷筒优化组合对吊点高差降低作用的折减系数;δd为设计规定的卷筒绳槽底径最大允许相对误差;n是对应于升船机最大提升高度的卷筒工作圈数,由下式确定:式中,h

max

为升船机的最大提升高度;d为卷筒直径。

[0009]

进一步的,由钢丝绳直径相对偏差引起的船厢升降运行过程上下游吊点高度差

△hr

为:式中,ζr为考虑同一吊点区钢丝绳直径误差分布以及升船机安装过程的提升钢丝绳成组组合对吊点高差降低作用的折减系数;δr为钢丝绳采购合同中规定的全部提升钢丝绳直径最大允许相对偏差;n是对应于升船机最大提升高度的卷筒工作圈数。

[0010]

进一步的,由同步轴弹性扭转角位移引起的船厢吊点高度差

△

ha为:式中,d为卷筒直径;g为钢材的剪切弹性模量;l

l

和l

t

分别为单边纵向轴段总长和单边横向轴段总长;ia为同步轴的截面极惯性矩;ta为同步轴传递的扭矩,由于同步轴轴段主要为空心轴段,截面极惯性矩ia为:式中,d

ex

和d

in

分别为空心轴段的外径和内径;同步轴传递的扭矩ta,按下式计算:式中,pm为主提升机单台电机功率,km为单个吊点区卷扬机设备的电机数量,na为同步轴系统的额定转速。

[0011]

进一步的,由同步轴侧隙引起的船厢吊点高度差

△

hc为:

式中: d为卷筒直径;φa为同步轴系统消除鼓形齿的空回间隙所产生的同步轴最大纵向转角:式中,nd为同步轴系统鼓形齿的数量,φd为单个孤星联轴器的转角;

ɑ

t

为鼓形齿的压力角;df为鼓形齿齿轮的分度圆直径;cn为鼓形齿联轴器的侧隙,当鼓形齿偏角

△

ɑ

≤1.5

°

,鼓形齿齿数z=34~85时,其侧隙按下式计算:式中,δ

cn

为补偿制造误差所需的侧。

[0012]

进一步的,由减速器齿侧间隙产生的船厢吊点的高度差

△

hg为:式中:d为卷筒直径;φg为由减速器各级齿轮侧隙产生的空回误差,根据齿轮制造公差计算,或根据经验估算。

[0013]

进一步的,船厢液压调平后的初始吊点高程差最大值

△hi

不大于15~20mm。

[0014]

进一步的,根据所述船厢吊点高度差的各分量值计算船厢升降过程吊点差最大值具体为:将船厢吊点高度差的各分量值按最不利情况叠加考虑,则船厢升降过程吊点差最大值为:根据船厢水平度控制设计计算原则,船厢升降过程吊点差容许值按下式计算:式中,a为升船机船厢纵向吊点中心距;fr为主提升机额定提升升力;g为重力加速度;ρ为水体密度;b为船厢最大水域宽度;l为船厢最大水域长度;根据所述船厢升降过程吊点差最大值

△

h与所述船厢升降过程吊点差最大容许值[

△

h]的关系判定各设备制造和安装指标是否满足船厢水平度要求,具体为:根据式(13)判定各设备制造和安装指标是否满足船厢水平度要求:如果式(13)满足,则说明各设备制造和安装指标是否满足船厢水平度要求,否则说明各设备制造和安装指标不满足船厢水平度要求。

[0015]

进一步的,所述船厢水平度控制设计计算原则为:船厢在升降过程中由各种因素造成的船厢水平度偏差所导致的主提升机卷扬机设备外载荷的相对差不大于主提升机额定提升力的20%。

[0016]

本发明具有如下有益效果:1、本发明提出了影响船厢水平度的诸多因素,包括主提升机卷筒直径相对误差、

钢丝绳直径相对误差、同步轴弹性扭转角位移、同步轴鼓形齿侧隙、减速器齿侧间隙,提出了上述参数引起船厢主提升机各卷扬机对应船厢吊点区高差(即船厢水平度偏差)的计算方法;2、由于实际工程中导致船厢吊点高差的主要因素是卷筒直径相对误差、钢丝绳直径相对误差以及船厢初始调平误差,本发明提出了通过在设计中规定所有卷筒加工的直径相对允许偏差;在钢丝绳采购中规定所有钢丝绳的直径相对偏差;在安装过程中根据实际测得的卷筒直径偏差和钢丝绳直径偏差数据进行卷筒和钢丝绳成组配对;以及规定船厢初始调平偏差等措施来控制船厢水平度的技术路线;3、由于船厢水平度偏差造成船厢水深不均,引起主提升机部分卷扬机超载,本发明根据力学原理推导了船厢吊点偏差与主提升机过载系数相互关系的计算公式;4、本发明提出了由船厢水平度偏差导致主提升机过载不超过0.2倍额定提升力的设计原则,根据此原则推导了船厢吊点偏差的最大允许值;5、通过满足船厢最大吊点偏差小于船厢吊点偏差最大允许值的船厢水平度控制设计条件,可保证钢丝绳卷扬式升船机主提升机在正常升降工况下的良好运行条件,从而保证主提升机设备的可靠性。

附图说明

[0017]

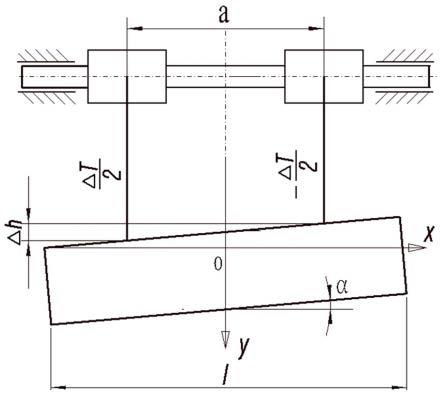

图1是船厢吊点差导致提升绳张力差计算简图。

具体实施方式

[0018]

下面结合附图和具体实施方式,进一步阐述本发明。应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。

[0019]

本发明实施例提供一种用于升船机船厢升降运行中水平度控制的设计方法,包括如下步骤:步骤一、计算船厢吊点高度差的各分量值;所述船厢吊点高度差的各分量值包括由卷筒绳槽底径相对误差引起的船厢吊点高度差

△

hd、由钢丝绳直径相对偏差引起的船厢升降运行过程上下游吊点高度差

△hr

、由同步轴弹性扭转角位移引起的船厢吊点高度差

△

ha、由同步轴侧隙引起的船厢吊点高度差

△

hc、由减速器齿侧间隙产生的船厢吊点的高度差

△

hg、船厢液压调平后的初始吊点高程差最大值

△hi

。

[0020]

下面对船厢吊点高度差的各分量值的计算说明如下:卷筒绳槽底径偏差:由卷筒绳槽底径相对误差引起的船厢升降运行过程上下游吊点高度差为:式中,

△

hd为由卷筒绳槽底径相对误差引起的上下游吊点高度差;ζd为考虑升船机安装过程的卷筒成组组合对吊点高差降低作用的折减系数,综合考虑计算的安全性与合理性,取ζd=0.9;δd为设计规定的卷筒绳槽底径允许相对误差;n是对应于升船机最大提升高度的卷筒工作圈数,由下式确定:

式中,h

max

为升船机的最大提升高度;d为卷筒直径。

[0021]

钢丝绳直径相对偏差:由钢丝绳直径相对偏差引起的船厢升降运行过程上下游吊点高度差为:式中,

△hr

为由钢丝绳直径相对误差引起的上下游吊点高度差;ζr为考虑同一吊点区钢丝绳直径误差分布以及升船机安装过程的提升钢丝绳成组组合对吊点高差降低作用的折减系数,综合考虑计算的安全性与合理性,取ζd=0.8;δr为全部提升钢丝绳直径相对偏差。

[0022]

同步轴正常工况弹性扭转变形:纵、横向轴段弹性扭转角位移分别为:式中,g为钢材的剪切弹性模量;l

l

和l

t

分别为单边纵向轴段总长和单边横向轴段总长;ia为同步轴的截面极惯性矩;ta为同步轴传递的扭矩。由于同步轴轴段主要为空心轴段,截面极惯性矩ia为:式中,d

ex

和d

in

分别为空心轴段的外径和内径。

[0023]

同步轴传递的扭矩ta,按下式计算:式中,pm为主提升机单台电机功率,km为单个吊点区卷扬机设备的电机数量,na为同步轴系统的额定转速。

[0024]

由同步轴弹性扭转角位移引起的船厢吊点高度差为:式中,i2为同步轴转速与卷筒转速的比值。

[0025]

在设计中应根据船厢吊点高度差的要求,合理确定同步轴空心管的内径和外径,以便控制由同步轴的变形引起的船厢吊点高程差。

[0026]

同步轴鼓形齿联轴器侧隙:设鼓形齿联轴器的侧隙为cn,根据《机械设计手册》(化学工业出版社),当鼓形齿偏角

△

ɑ

≤1.5

°

,鼓形齿齿数z=34~85时,其侧隙按下式计算:

式中,df为鼓形齿齿轮的分度圆直径;δ

cn

为补偿制造误差所需的侧隙,可根据《机械设计手册》(化学工业出版社)查表获得。由侧隙引起的单个鼓形联轴器的转角为:式中,

ɑ

t

为鼓形齿的压力角。

[0027]

同步轴系统消除鼓形齿的空回间隙所产生的同步轴最大纵向转角为:式中,nd为同步轴系统鼓形齿的数量。

[0028]

由同步轴鼓形齿联轴器侧隙引起的船厢吊点高度差为:由同步轴鼓形齿联轴器侧隙引起的船厢吊点高度差为:减速器齿侧间隙:由齿轮侧隙所导致的减速器输出相位相反,由此会产生船厢吊点的高度差按下式计算:式中,φg为由减速器各级齿轮侧隙产生的空回误差。

[0029] 船厢液压调平后的初始吊点高程差

△hi

:在提升钢丝绳与船厢吊耳之间设置液压均衡油缸,借助该系统可大幅度消除由钢丝绳弹性模量和供货长度偏差导致的船厢吊点偏差,但受测量仪器和调试设备的精度等因素限制,船厢经液压调平后依然会存在初始吊点高程差

△hi

,且应在设计中予以规定。对于大中型全平衡钢丝绳卷扬式升船机,规定

△hi

不大于15~20mm。

[0030]

步骤二、根据所述船厢吊点高度差的各分量值计算船厢升降过程吊点差最大值

△

h;具体的,将船厢吊点高度差的各分量值按最不利情况叠加考虑,则船厢升降过程吊点差最大值为:(3)计算船厢升降过程吊点差最大容许值步骤三、根据船厢水平度控制设计计算原则,计算船厢升降过程吊点差最大容许值[

△

h];

式中,a为升船机船厢纵向吊点中心距;fr为主提升机额定提升升力;g为重力加速度;ρ为水体密度;b为船厢最大水域宽度;l为船厢最大水域长度。该公式的推导过程如下:钢丝绳吊点差是四个吊点区之间的最大吊点差。为方便分析,假定该最大吊点差发生在纵向的两个吊点区。考虑到横向吊点间距大于船厢水域最大宽度,而纵向吊点区间距小于船厢水域总长度,同样的吊点间距差发生在纵向时水体作用将对船厢产生更大的倾覆力矩,因此该假定是偏于安全的。

[0031]

如图1所示,假定船厢上下游吊点区的高差为

△

h,由此产生的船厢纵倾角为

ɑ

,则船厢纵倾角可由下式计算:假定船厢处于静止状态,船厢水体表面为水平面,承船厢倾斜

ɑ

角度引起的船厢纵倾力矩为:式中,g为重力加速度,ρ为水体密度,b为船厢最大水域宽度,l为船厢最大水域长度。将式(16)代入式(17),得:假定由船厢纵倾角

ɑ

所产生的升船机上游与下游提升钢丝绳总张力差为

△

t,由于船厢抗倾覆力矩由上下游两侧张力差提供,则由船厢力矩平衡条件:由此可求得船厢上下游吊点提升钢丝绳总张力差为:根据本发明提出的船厢水平度控制原则:式中,fr为主提升机额定提升力。

[0032]

则船厢吊点高度差的最大容许值为

步骤四、根据所述船厢升降过程吊点差最大值

△

h与所述船厢升降过程吊点差最大容许值[

△

h]的关系判定各设备制造和安装指标是否满足船厢水平度要求。

[0033]

具体的,根据式(24)判定各设备制造和安装指标是否满足船厢水平度要求:如果式(24)满足,则说明各设备制造和安装指标是否满足船厢水平度要求,否则说明各设备制造和安装指标不满足船厢水平度要求。

[0034]

在升船机安装过程进行卷筒和钢丝绳优化调配组合。

[0035]

在升船机调试过程中,通过测量升船机升降过程中的船厢若干测点的船厢水深,据此计算船厢在各吊点中心的高程差,根据式(23)和式(24)判断船厢实际水平度是否满足要求。

[0036]

下面以具体实例(构皮滩第二级全平衡钢丝绳卷扬式垂直升船机)来说明本发明的技术方案。

[0037]

构皮滩第二级全平衡钢丝绳卷扬式升船机,提升高度127m,是目前已建升船机中提升高度最高的一座升船机。由于升船机的超高扬程需要较大的卷筒直径和钢丝绳缠绕圈数,更容易产生较大的船厢吊点高程差,因此,船厢水平度的控制与校核是设计者非常关注的问题。

[0038]

(1)各因素引起的船厢吊点高程差的计算与控制由卷筒绳槽底径相对误差引起的吊点高差构皮滩第二级升船机提升高度为127m,卷筒直径为4.2m,根据式(2),求得每根钢丝绳在卷筒上缠绕的工作圈数为:根据招标文件和施工设计,卷筒的直径公差范围为0~0.4mm,相对差不大于0.2mm,根据式(1),求得由卷筒绳槽底径相对偏差引起的吊点高差为0.2mm,根据式(1),求得由卷筒绳槽底径相对偏差引起的吊点高差为由钢丝绳直径相对误差吊点高差构皮滩第二级升船机钢丝绳直径的名义直径为φ64mm,公差范围0~ 2mm,同时招标文件要求所有钢丝绳的直径实际测量尺寸的相对差值不大于1mm。根据式(3),其引起的船厢吊点差为:船厢吊点差为:由同步轴正常工况弹性扭转变形产生的吊点高差

构皮滩第二级升船机主提升机每个吊点区布置一台卷扬机,由一台电动机驱动,电机额定功率为160kw,向相关参数代入式(7),求得同步轴正常工况计算扭矩为:同步轴轴段的内径为150mm,外径为200mm。根据式(6)计算出同步轴的截面极惯性矩为:钢材的抗剪模量为g=7.9

×

10

10

n/m2。同步轴的纵向长度和横向长度分别为36.2m和12m。同步轴转速约为120rpm,同步轴与卷筒的转速比为i2=105.5。将相关数据代入式(8),求得由同步轴弹性扭转角位移引起的船厢吊点高度差为:(8),求得由同步轴弹性扭转角位移引起的船厢吊点高度差为:由同步轴鼓形齿联轴器侧隙产生的吊点高差:同步轴系统鼓形齿联轴器齿根圆直径约为d3=310mm,模数按模数m=5mm计,根据《机械设计手册》计算可得鼓形齿轮分度圆直径约为df=322.5mm。根据《机械设计手册》查表可得补偿制造误差的侧隙为δ

cn

=0.25mm,鼓形齿压力角为20

°

,根据式(9),可求得鼓形联轴器的侧隙为:由侧隙引起的单个鼓形联轴器的转角可根据式(10)计算可得:同步轴系统消除鼓形齿的空回间隙所产生的同步轴最大纵向转角根据式(11)计算可得:由同步轴鼓形齿联轴器侧隙引起的船厢吊点高度差根据式(12)求得由同步轴鼓形齿联轴器侧隙引起的船厢吊点高度差根据式(12)求得由减速器齿侧间隙产生的吊点高差:根据估算,减速器空回误差约φg=8.73

×

10-4

rad。根据式(13),由减速器齿侧间隙产生的吊点高差为:

船厢液压调平后的初始吊点高度差:对于构皮滩升船机,船厢液压调平后的初始吊点高度差设定为

△hi

=20mm。

[0039]

根据式(14),船厢升降过程最大吊点差总计为:(2)船厢吊点高程差容许值的计算构皮滩第二级升船机船厢纵向吊点中心距为36.5m,船厢水域宽度为12m,船厢水域长度为71m,主提升机额定提升力为2400kn。根据式(15),船厢升降过程最大吊点差容许值为:(3)根据式(24)判定各设备制造和安装指标是否满足船厢水平度要求:说明设备制造和安装的指标满足船厢水平度的要求。

[0040]

本发明提出了影响船厢水平度的主要因素和这些因素引起的船厢吊点高差的计算方法。这些因素包括制造过程中各卷筒之间绳槽底径相对偏差控制、各提升钢丝绳之间绳直径相对偏差、同步轴扭转变形、同步轴鼓形齿联轴器侧隙、减速器齿轮传动侧隙以及船厢初始水平度偏差等;其中,卷筒的直径相对偏差引起的船厢吊点高程差计算中,考虑了升船机安装过程中根据卷筒实际绳槽底径加工偏差进行优化调配组合的影响;在钢丝绳直径相对偏差引起的船厢吊点高程差计算中,考虑了升船机安装过程中根据钢丝绳实际直径偏差偏差进行优化调配组合的影响。

[0041]

综上所述,本发明针对钢丝绳卷扬式升船机在船厢水平度控制方面的空白,提出一种升船机船厢水平度控制标准和计算方法,经过工程实例验证是可行可靠的。

[0042]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化和替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。