1.本发明涉及废旧切削液处理技术领域,具体涉及一种废旧切削液中固体废物处理设备及方法与资源化利用方法。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.金属材料切削加工过程不可避免的使用切削液等辅助材料,需要定期更换。这一类废液以及其中的固体成分,由于含有矿物油、金属物、非金属氧化物等,被列为危险废弃物。其处置、资源化利用一直以来是困扰工业界的一大难题。

4.相比而言,切削液废液处理设备发展较为完善,工艺手段有油水分离、固液分离等,工业化设备可选择性较多,可通过油水分离、絮凝、沉淀等步骤实现切削液废液的无害化处置。然而,对于废切削液中的固体,或其絮凝沉淀后的固体废弃物,仍缺乏有效的处置设备与资源化利用技术。此类固体废弃物压滤后含金属材料约50%,非金属夹杂物(高速切削时导致瞬时高温,产生切削液油泥,附着在金属屑表面)约20%,含水约30%。传统的处置工艺为压滤后进行高温焚烧处理,存在以下问题,第一,焚烧处理能耗大;第二,非金属夹杂物燃烧将产生大量的有害烟尘污染;第三,造成大量的金属资源浪费。

技术实现要素:

5.针对现有技术存在的问题,本发明提供一种废旧切削液中固体废物处理设备及方法与资源化利用方法,能够对废旧切削液中的固体废弃物进行无害化处理,实现对固体废弃物中的高价值金属的资源化利用。

6.本发明的技术方案如下:

7.在本发明的第一方面,提供了一种废旧切削液中固体废物处理设备,包括搅拌乳化釜、高剪切均质机、超声空化装置和分离装置;所述搅拌乳化釜的顶部设置进料口与超声空化装置的出料口连接,底部设置三通出料口,其中一个出料口经过气动隔膜泵与超声空化装置的进料口相连,构成循环水路,另一个出料口与分离装置连接;所述高剪切均质机设置在搅拌乳化釜的上方。

8.在本发明的第二方面,提供了一种废旧切削液中固体废物处理方法,包括以下步骤:

9.将含有固体废弃的废旧切削液进行压滤;

10.将物料加入搅拌反应釜中,并向反应釜中加入水,物料与水的比例为1:4-5;

11.打开高剪切均质机处理10-20min,转速控制在2200-2700r/min;

12.打开搅拌乳化釜与超声空化装置连接的出料口,启动气动隔膜泵与超声换能器,将悬浊液进行循环,并超声空化处理,超声功率为2000-3000w;

13.抽取少量悬浊液,分离出金属屑,进行成分检测,若符合标准则打开搅拌乳化釜与分离装置连接的出料口,若不符合则继续循环处理;

14.打开分离设备对金属屑进行收集。

15.在本发明的第三方面,提供了一种废旧切削液中固体废物资源化利用方法,包括以下步骤:

16.将收集的金属屑送入轨道式烘干窑炉进行烘干,烘干温度为200-400℃;

17.将烘干后的金属屑在冷压模具中冷压成形,保压压力为100-200mpa,保压时间为3-10min,得到金属屑冷压坯,作为铸造企业再生料投炉使用。

18.本发明一个或多个技术方案具有以下有益效果:

19.(1)本发明提供的废旧切削液中固体废物处理设备,设备功率小,不需要高温处理,能耗低。技术原理易于理解,短流程,不需要煅烧、还原等复杂工艺。设备简单,投资小,占地面积少。

20.(2)本发明提供的废旧切削液中固体废物处理方法,利用流体剪切力、超声空化作用等原理,将废旧切削液固体废物中的非金属夹杂与金属屑分离,全流程采用物理手段,不使用表面活性剂等辅助材料,不产生废水、固体废物、烟尘等,绿色环保、环境友好。

21.(3)本发明提供的废旧切削液中固体废物处理方法和资源化利用方法,资源回收率高,产品附加值高:本发明可将废旧切削液固体废物中的金属元素回收,将收得的金属屑进行处理,实现高价值利用。同时产生的水溶液进行净化处理后回用,不产生废水。

附图说明

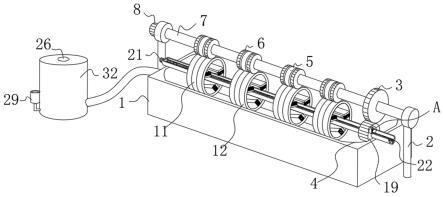

22.图1为本发明的废旧切削液中固体废物处理设备示意图。

23.图2为废旧切削液中固体废物压滤后宏观形貌。

24.图3(a)和图3(b)为本发明从废旧切削液中固体废物提取铁屑并烘干后微观形貌,图3(c)-(e)为本发明从废旧切削液中固体废物提取铁屑并烘干后的成分。

25.图4为本发明实施例4冷压成形的金属屑坯料。

26.其中:1、气动隔膜泵,2、超声乳化罐,3、超声转换器,4、进料口,5、高剪切均质机,6、搅拌乳化釜,7、支撑架,8、分离装置,9、出料口,10、三通出料口。

具体实施方式

27.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

28.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

29.为了方便叙述,本发明中如果出现“上”、“下”、“左”“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用,仅仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位,以特定的方位构造和操作,

因此不能理解为对本发明的限制。

30.本发明所述的废旧切削液中固体废物是金属材料切削加工过程残留在切削液中的微小金属屑与切削液油泥的混合物。

31.本发明所述金属材料为铜、铁、铝、镁等材料纯金属或其合金。

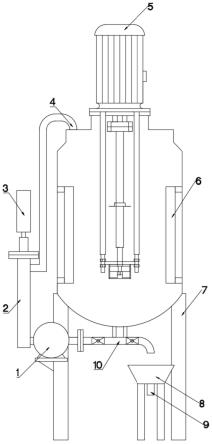

32.在本发明的一种或多种实施例中,一种废旧切削液中固体废物处理设备,包括搅拌乳化釜、高剪切均质机、超声空化装置和分离装置;所述搅拌乳化釜的顶部设置进料口与超声空化装置的出料口连接,底部设置三通出料口,其中一个出料口经过气动隔膜泵与超声空化装置的进料口相连,构成循环水路,另一个出料口与分离装置连接;所述高剪切均质机设置在搅拌乳化釜的上方。

33.所述搅拌乳化釜是将废旧切削液中固体废物制成悬浊液的容器,由304或316l不锈钢制成,搅拌乳化釜的顶部设置进料口,通过管道与超声空化装置的出料口相连,搅拌乳化釜的顶部还设置加料口用于加入物料,加入物料的同时根据物料粘度加入所需要的水。

34.进一步地,所述搅拌乳化釜内设置挡浪板和臭氧发生器,挡浪板可以强化高剪切均质机的流体剪切作用,臭氧发生器一方面可强化流体剪切作用,另一方面可对废旧切削液进行除臭、杀菌,便于回用。

35.进一步地,所述高剪切均质机包括电机,所述电机的驱动轴与联轴器相连,联轴器的底部设置转子和定子工作腔,电机带动转子高速旋转,通过旋转产生负压将物料从工作腔底部吸入并从上部排出,在此过程中流体剪切力对物料进行分离。

36.进一步地,所述联轴器的中部位置设置叶轮,叶轮可以增加搅拌力度。

37.进一步地,所述超声空化装置包括超声乳化罐、超声转换器和振幅杆,所述超声转换器与振幅杆连接,振幅杆设置在超声乳化罐的内部,超声乳化罐与振幅杆间距小于30cm。超声处理后的悬浊液,通过循环水路回流入搅拌乳化釜。

38.进一步地,所述分离装置为单辊式磁选机、离心机或振动筛,可以根据实际生产需要设置不同的固液分离装置,分离得到的金属屑回收待用,其他液体通过回流入搅拌乳化釜。

39.本发明的一种或多种实施方式中,一种废旧切削液中固体废物处理方法,包括以下步骤:

40.将含有固体废弃的废旧切削液进行压滤,经过压滤可以将废旧切削液中的水分进行去除;

41.将物料加入搅拌反应釜中,并向反应釜中加入水,物料与水的比例为1:4-5,该比例可以根据物料的粘度进行调整;

42.打开高剪切均质机处理10-20min,转速控制在2200-2700r/min,在高剪切均质机的作用下,一方面,流体剪切力分散团絮固体物;另一方面,可以使金属屑与切削液油泥分离。处理一定时间后,团絮状固体被分散,成为悬浊液,金属屑与切削液油泥悬浮于液体中;

43.打开搅拌乳化釜与超声空化装置连接的出料口,启动气动隔膜泵与超声换能器,将悬浊液进行循环,并超声空化处理,超声功率为2000-3000w;高能超声的空化作用可以进一步使金属屑与切削液油泥分离,另外可分解切削液油泥,使其重新溶解。循环一段时间后,悬浊液呈现乳白色,是切削液油泥重新溶解导致。

44.抽取少量悬浊液,分离出金属屑,进行成分检测,检测结果与相应废金属材料的国

家标准进行比对,回收金属屑若满足标准则打开搅拌乳化釜与分离装置连接的出料口,使搅拌乳化釜内的悬浊液进入分离装置,若不符合则继续循环处理;

45.打开分离设备对金属屑进行收集,实现对金属屑的回收。

46.进一步地,分离设备回收的废液经净化、除臭、杀菌,作为切削液回厂使用,实现对切削液的回收。

47.本发明的一种或多种实施方式中,一种废旧切削液中固体废物资源化利用方法,包括以下步骤:

48.将收集的金属屑送入轨道式烘干窑炉进行烘干,烘干温度为300-400℃,烘干过程可以去除金属屑中的水分;

49.将烘干后的金属屑在冷压模具中冷压成形,保压压力为100-200mpa,保压时间为3-10min,得到金属屑冷压坯,或者将烘干后的金属屑送至气流磨进行处理得到金属粉末,然后进行回收利用。

50.实施例1

51.一种废旧切削液中固体废物处理设备,如图1所示,包括搅拌乳化釜6、高剪切均质机5、超声空化装置和分离装置8;所述搅拌乳化釜6的顶部设置进料口4与超声空化装置的出料口连接,底部设置三通出料口10,其中一个出料口经过气动隔膜泵1与超声空化装置的进料口相连,构成循环水路,另一个出料口与分离装置8连接;所述高剪切均质机5设置在搅拌乳化釜6的上方。

52.在本实施例中,选取5mm厚304不锈钢板,制成φ700mm

×

600mm圆筒,容积300l,圆筒内部焊接3组挡浪板,增强搅拌过程的流体剪切力。在圆筒下部焊接半球体底座,底座半径弧度420mm,确保在搅拌过程搅拌乳化釜内无死角。在圆筒上部焊接横梁,横梁与支撑架连接,方便安装高剪切均质机5。在圆筒上部焊接上盖,预留加料口、进料口和回料口,加料口用来向搅拌乳化釜内加入物料和水,进料口通过管道与超声空化装置的出料口相连,回料口通过管道与分离装置的液体出口相连,管径为dn32。

53.在半球体下部中心安装三通出料口10,管径为dn40,分别与气动隔膜泵1、分离装置8相连接。在圆筒外部周边焊接3条支撑架7,实现对搅拌乳化釜的支撑。

54.在搅拌乳化釜上部横梁安装高剪切均质机5。均质机由变频电机驱动,转速0-3000r/min无极调节,功率5.5kw。均质机下部由高速旋转的转子与定子工作腔组成,转子与定子同轴,间隙为10-150μm。转子旋转后工作腔内形成负压,从底部吸入物料,并从上部排出。再此过程中,形成高速流体剪切,将废旧切削液固体废物中金属材料与非金属材料分离。形成悬浊液。

55.在搅拌乳化釜支撑架上焊接气动隔膜泵底座,在该底座上安装气动隔膜泵1。气动隔膜泵进水口与搅拌乳化釜三通出料口的其中一个出料口通过管路相连通,管路上设置有阀门,出水口与超声空化装置相连通。

56.超声乳化罐2采用5mm厚不锈钢板制成,尺寸为φ60mm

×

500mm的圆桶结构。超声乳化罐下部设置进料口,与气动隔膜泵出水口相连通;上部设置出料口,与搅拌乳化釜上部的进料口相连通,形成第一循环水路。

57.在超声乳化罐上部焊接dn60法兰,在法兰上安装超声转换装置3,可以采用投入式超声棒,功率3000w,频率19-21khz。超声振幅杆采用葫芦杆设计,设置在超声乳化罐内,确

保超声波在超声乳化罐内部均匀传播,振幅杆最小直径30mm,最大直径50mm,长480mm。废旧切削液固体废物中非金属夹杂在超声空化作用下分解,再次溶解。

58.搅拌乳化釜的三通出料口的另一个出料口连接单辊式磁选机。磁选机的液体出口经过管路与搅拌乳化釜的回料口相连通,形成第二循环水路,进一步地,管路上设置阀门。

59.进一步地,可根据需要,在搅拌乳化釜中添加叶轮式分散机,辅助分散物料。

60.进一步地,可根据需要,在搅拌乳化釜中添加臭氧发生器,对废旧切削液除臭、杀菌。

61.实施例2

62.一种废旧切削液中固体废物处理方法,以轴承钢珩磨铁泥为例:

63.称取压滤后的轴承钢珩磨铁泥60kg,如图2所示,该物料为膨松团絮状黑色固体,含水约30-40%,金属物质含量约50%,非金属物质含量约10-20%。金属物质为轴承钢铁屑,形貌为厚度2-5μm的丝条状铁屑;非金属物质主要为磨削加工过程粘附在铁屑表面的切削液油泥,以及在磨削过程中砂轮脱落的微量al2o3、sio2颗粒。

64.将上述物料通过进料口投入到搅拌乳化釜中,加入280l水。打开高剪切均质机进行均质处理。均质机转速2600r/min。一方面,流体剪切力分散团絮固体物;另一方面,可以使金属屑与切削液油泥分离。处理15min后,团絮状固体被分散,成为悬浊液,铁屑与切削液油泥悬浮于液体中。

65.打开搅拌乳化釜的三通出料口与气动隔膜泵相连的管路上的阀门,并启动气动隔膜泵与超声换能器,将悬浊液进行循环,并超声空化处理,超声功率2400w。高能超声的空化作用可以进一步使金属屑与切削液油泥分离,另外可分解切削液油泥,使其重新溶解。循环10min后,悬浊液呈现乳白色,是切削液油泥重新溶解导致。

66.抽取少量悬浊液,磁选出铁屑,如图3所示,利用icp光谱仪与电火花直读光谱仪进行成分检测。检测结果与国家标准gb4223-2004进行比对,回收铁屑若符合标准则进行下一步,若不符合则继续循环处理。

67.关闭搅拌乳化釜的三通出料口与气动隔膜泵相连的管路上的阀门,打开三通出料口与磁选机相连管路上的阀门,并开启磁选机对铁屑进行磁选收集,完成铁屑的回收。

68.其余液体通过回料口回流入搅拌乳化釜,完成废旧切削液回收。

69.实施例3

70.一种废旧切削液中固体废物处理方法,以黄铜珩磨铜泥为例:

71.称取压滤后的黄铜珩磨铜泥50kg,含水约25-35%,金属物质含量约50%,非金属物质含量约10-20%。金属物质为铜屑,形貌为厚度5-6μm的丝条状铜屑;非金属物质主要为磨削加工过程粘附在铁屑表面的切削液油泥,以及在磨削过程中砂轮脱落的微量al2o3、sio2颗粒。

72.将上述物料通过进料口投入到搅拌乳化釜中,加入200l水。打开高剪切均质机进行均质处理。均质机转速2700r/min。一方面,流体剪切力分散团絮固体物;另一方面,可以使金属屑与切削液油泥分离。处理20min后,团絮状固体被分散成为悬浊液,铜屑与切削液油泥悬浮于液体中。

73.打开搅拌乳化釜的三通出料口与气动隔膜泵相连的管路上的阀门,并启动气动隔膜泵与超声换能器,将悬浊液进行循环,并超声空化处理,超声功率3000w。高能超声的空化

作用可以进一步使金属屑与切削液油泥分离,另外可分解切削液油泥,使其重新溶解。循环10min后,悬浊液呈现乳白色,是切削液油泥重新溶解导致。

74.抽取少量悬浊液,离心机筛选出铜屑,干燥后利用icp光谱仪进行成分检测。检测结果与国家标准gb/t13587-2020进行比对,回收铜屑若符合标准则进行下一步,若不符合则继续循环处理。

75.关闭搅拌乳化釜的三通出料口与气动隔膜泵相连的管路上的阀门,打开三通出料口与离心机相连管路上的阀门,并开启离心机对铜屑进行离心收集,完成铜屑的回收。

76.其余液体通过回料口回流入搅拌乳化釜,完成废旧切削液回收。

77.实施例4

78.一种废旧切削液中固体废物资源化利用方法,将选出的金属屑收集,送入轨道式烘干窑炉中,进行烘干处理。窑炉温度50-400℃可调,窑炉长度2.5m,输送速度0-1.0m/min可调。

79.将烘干后的金属屑在冷压模具中冷压成形。液压机为200t三梁四柱式液压机,模具型腔直径50mm,高150mm,保压压力150mpa,保压时间3min,得到φ50mm

×

80mm金属屑冷压坯,如图4所示。冷压坯可作为铸造企业再生料投炉使用。

80.或者,将烘干后的金属屑送入气流磨,进行处理后得到约60μm粉体。物理破碎铁粉可作为粉末冶金原料使用。

81.回收的废液,经净化、除臭、杀菌,作为切削液回厂使用。

82.以上所述的实施例对本发明的技术方案进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充或类似方式替代等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。