基于冷凝器安装高度的orc发电装置用冷却系统设计方法

技术领域

1.本发明涉及余热回收和清洁能源节能领域,具体涉及基于冷凝器安装高度的orc发电装置用冷却系统设计方法。

背景技术:

2.目前orc(有机朗肯循环)发电装置主要由膨胀机、蒸发系统、冷却系统、工质泵供液系统构成。其中,工质泵供液系统的主要部件工质泵为蒸发系统提供所需的工质流量和压力,同时也是orc发电装置中最主要的自耗电部件,工质泵的性能直接影响orc发电装置的输出功率和稳定性。根据orc系统的循环特性,一般采用低沸点有机工质,工质在冷却系统冷凝后,处于低温低压状态,进入工质泵时,易造成工质泵的气蚀,气蚀现象会使工质泵供液流量降低,影响蒸发压力,同时产生噪音和振动,严重时甚至损坏工质泵的过流部件。

3.现有的预防工质泵气蚀的措施,一般是通过增加泵前压力来提高有效气蚀余量,具体措施为调整冷凝器的安装高度。在orc发电装置中,由于工质的沸点较低,想要完全避免工质泵气蚀现象,所需的安装高度一般较大,对装置的结构布置会产生较大的影响,甚至有时需要考虑冷凝器单独放置于更高层的空间。

技术实现要素:

4.为解决现有技术的不足,本发明的目的在于提供一种对冷凝器安装高度限制较小,orc发电装置在结构上可以更加优化,组撬程度更高的基于冷凝器安装高度的orc发电装置用冷却系统设计方法。

5.为了实现上述目标,本发明采用如下的技术方案:基于冷凝器安装高度的orc发电装置用冷却系统设计方法,包括冷却塔、循环水泵和冷凝器,冷凝器包括冷却水进口、冷却水出口和冷凝管,冷却水从冷却塔流出,经循环水泵通过冷凝器的冷却水进口进入冷凝器中的冷凝管,再通过冷凝器的冷却水出口从冷凝器流出,回流至冷却塔,形成冷却水循环,冷凝器还包括壳体、工质进气口和工质出液口,包括以下具体步骤:s1、根据(p

c-pd)/ρg+ρgδh-δp1/ρg-δp2/ρg-npsh≥0,计算得到pd的最大值,其中,npsh为工质泵的必需气蚀余量,pc为冷凝器的工质冷凝温度下对应的饱和压力,pd为冷凝器过冷液体出口温度下对应的饱和压力,ρ为冷凝器工质液体的密度,g为设备当地的重力加速度,δh为冷凝器相对于工质泵入口的安装高度,即工质泵进口管道至冷凝器壳体底部的距离,δp1为冷凝器至工质泵管道的沿程阻力,δp2为设计上预留的安全余量;s2、对于同一种工质,不同的饱和压力pd对应不同的饱和温度,通过工质物性查询软件refprop获取当前工质的饱和状态物性,获得对应数据,并形成数据组;s3、将数据组导入计算机进行曲线拟合,拟合后得到,y=6*10-7

pd^3-0.0007pd^2 0.343p

d-13.141,其中,y为冷凝器过冷液体出口温度;s4、通过过冷度计算公式δt=tc-y,计算得到过冷度,其中,tc为冷凝器的工质额定冷凝温度,δt为工质液体过冷度;s5、当δt≤0时,冷凝器按常规管壳式换热器设计,无需设置专门的过冷段;s6、当0<δt≤3时,冷凝器底部设置过冷段;s7、当δt>3

时,冷凝器底部设置加强的折流过冷段。

6.作为本发明的进一步优选,步骤s6中过冷段设置于冷凝管下方,过冷段包括若干根过冷管,过冷管设置为内部强化高效换热铜管。

7.作为本发明的进一步优选,步骤s7中折流过冷段设置于冷凝管下方,折流过冷段包括折流装置和若干过冷管。

8.作为本发明的进一步优选,步骤s7中折流过冷段设置于冷凝管下方,折流装置包括过冷板、若干折流板和支撑拉杆,折流板前后交替固定于过冷板下方,支撑拉杆穿过折流板底部设置,用于稳定折流装置。

9.本发明的有益之处在于:本发明基于安装高度,反向推导计算出冷凝器所需的过冷度,根据过冷度进行冷凝器结构设计,使工质泵进口的工质液体变为不饱和过冷状态,从而达到预防工质泵气蚀的目的,保护了工质泵的安全及orc发电装置的稳定运行。同时,由于工质液体的不饱和过冷换热,相应地降低了冷凝器的换热面积,orc发电装置的成本并不会增加。本发明同样适用于低温余热回收循环发电技术领域及lng冷能回收发电领域。

附图说明

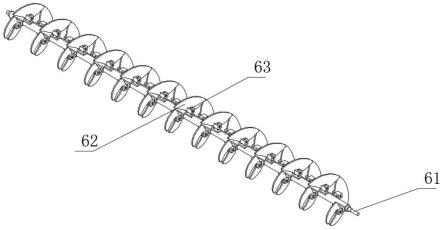

10.图1是本发明的冷却系统;图2是饱和压力与温度的关系示意图;图3是带有过冷段的冷却系统结构示意图;图4是带有折流过冷段的冷却系统结构示意图;图5是折流装置的仰视图。

11.图中附图标记的含义:1、冷却塔,2、循环水泵,3、冷凝器,4、壳体,5、冷凝管,6、工质进气口,7、过冷管,8、工质出液口,9、冷却水进口,10、冷却水出口,11、折流装置,12、过冷板,13、折流板,14、支撑拉杆。

具体实施方式

12.以下结合附图和具体实施例对本发明作具体的介绍。

13.实施例一:结合图1,冷却系统主体结构包括冷却塔1、循环水泵2和冷凝器3,冷凝器3包括冷却水进口9、冷却水出口10和冷凝管5,冷凝管5采用内外强化高效换热铜管,换热效率高,适用于多种工质和场合。

14.冷却水从冷却塔1流出,经循环水泵2通过冷凝器3的冷却水进口9进入冷凝器3中的冷凝管5,再通过冷凝器3的冷却水出口10从冷凝器3流出,回流至冷却塔1,形成冷却水循环。

15.冷凝水下进上出的结构,对应工质侧从容器顶部进入,底部流出,一方面,逆流换热的形式有利于提高换热器整体的换热性能;另一方面,由于进口的冷却水温度更低,冷凝器3过冷段的效果也更加显著。

16.冷凝器3还包括壳体4、工质进气口6和工质出液口8。冷凝器3壳体4,采用卧式结构,通用性强,便于结构布置。

17.冷凝器3工质进气口6与orc发电装置工质输入管相连,冷凝器3工质出液口8与orc

发电装置工质泵供液管相连,工质气体从工质进气口6进入后,与冷凝器3中的冷凝管5换热,冷凝后的工质液体从工质出液口8出液。

18.实施例二:结合图2,一种基于冷凝器3安装高度的orc发电装置用冷却系统设计方法,包括以下具体步骤:s1、根据(p

c-pd)/ρg+ρgδh-δp1/ρg-δp2/ρg-npsh≥0,计算得到pd的最大值,其中,npsh为工质泵的必需气蚀余量,pc为冷凝器3的工质冷凝温度下对应的饱和压力,pd为冷凝器3过冷液体出口温度下对应的饱和压力,ρ为冷凝器3工质液体的密度,g为设备当地的重力加速度,δh为冷凝器3相对于工质泵入口的安装高度,即工质泵进口管道至冷凝器3壳体4底部的距离,δp1为冷凝器3至工质泵管道的沿程阻力,δp2为设计上预留的安全余量。

19.s2、对于同一种工质,不同的饱和压力pd对应不同的饱和温度,通过工质物性查询软件refprop获取当前工质的饱和状态物性,获得对应数据,并形成数据组。

20.s3、将数据组导入计算机进行曲线拟合,拟合后得到,y=6*10-7

pd^3-0.0007pd^2 0.343p

d-13.141,其中,y为冷凝器3过冷液体出口温度。

21.s4、通过过冷度计算公式δt=tc-y,计算得到过冷度,其中,tc为冷凝器3的工质额定冷凝温度,δt为工质液体过冷度。

22.结合图1,s5、当δt≤0时,冷凝器3按常规管壳式换热器设计,无需设置专门的过冷段。

23.结合图3,s6、当0<δt≤3时,冷凝器3底部设置过冷段。

24.过冷段设置于冷凝管5下方,过冷段包括若干根过冷管7,过冷管7设置为内部强化高效换热铜管,无相变换热效率高。

25.气体工质从工质进气口6进入冷凝器3,通过和冷凝管5中的冷却水进行换热,逐步冷凝至容器底部,随后冷凝后的工质液体通过与冷凝器3底部的过冷管7的冷却水进一步换热,从而实现使工质出口变为不饱和过冷液体的功能。

26.结合图4-5,s7、当δt>3时,冷凝器3底部设置加强的折流过冷段。

27.折流过冷段设置于冷凝管5下方,折流过冷段包括折流装置11和若干过冷管7。

28.折流过冷段设置于冷凝管5下方,折流装置11包括过冷板12、若干折流板13和支撑拉杆14,过冷板12可以避免冷凝的工质液体直接下落从冷凝器3出液口流出,折流板13前后交替固定于过冷板12下方,通过合理布置折流板13的数量和间距,冷凝后的工质液体从折流装置11右侧进入,在装置中反复折流,以达到充分换热的效果,同时,工质出液口8更加靠近冷却水进口9,逆流换热温差大,有利于减少冷凝器3面积;支撑拉杆14穿过折流板13底部设置,用于稳定折流装置11,过冷管7安装于折流板13上,过冷管7设置为内部强化高效换热铜管,无相变换热效率高。

29.气体工质从工质进气口6进入冷凝器3,通过和冷凝管5中的冷却水进行换热,逐步冷凝至容器底部,随后冷凝后的工质液体从折流装置11一侧进入,在折流装置11中反复折流,与冷凝器3底部的过冷管7的冷却水进一步充分换热,从而实现使工质出口变为不饱和过冷液体的功能。

30.本发明的有益之处在于:本发明基于安装高度,反向推导计算出冷凝器3所需的过冷度,根据过冷度进行冷凝器3结构设计,使工质泵进口的工质液体变为不饱和过冷状态,从而达到预防工质泵气蚀的目的,保护了工质泵的安全及orc发电装置的稳定运行。同时,由于工质液体的不饱和过冷换热,相应地降低了冷凝器3的换热面积,orc发电装置的成本并不会增加。本发明同样适用于工业余热节能和lng冷能回收发电领域。

31.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。