1.本发明涉及回转窑技术领域,具体为一种水泥生产用的回转窑及其使用方法。

背景技术:

2.水泥:粉状水硬性无机胶凝材料。加水搅拌后成浆体,能在空气中硬化或者在水中硬化,并能把砂、石等材料牢固地胶结在一起。在水泥的生产加工过程中,需要使用到回转窑进行加工,水泥回转窑属于建材设备类,是石灰窑的一种。回转窑按处理物料不同可分为水泥回转窑、冶金化工回转窑和石灰回转窑。水泥回转窑是水泥熟料干法和湿法生产线的主要设备。水泥窑主要用于煅烧水泥熟料,分干法生产水泥窑和湿法生产水泥窑两大类。

3.回转窑一般安装在生产水泥的生产车间内,但是由于车间灰尘较大,大量的灰尘容易粘附在回转窑的转动结构上,由于灰尘的大量粘附就有可能造成回转窑的转动结构摩擦力增大,从而使回转窑的转动出现影响,甚至可能会出现回转窑卡死的现象,所以在回转窑运行过程中需要定时对轮带进行润滑。

4.现有专利(公开号:cn110398149b)公开了一种水泥回转窑,包括底座、回转结构、上油结构、刮灰结构和防堵塞结构;回转结构在转动的同时,能够带动上油结构对回转结构进行上油工作,从而能够充分的对回转结构就行润滑,保证回转结构在工作时不会由于大量灰尘粘附造成摩擦力增大甚至出现回转结构卡死的情况,通过在所述底座上安装刮灰结构,能够对粘附在回转结构上的灰尘进行及时的清理,从而能够保证上油结构更好的工作,还能够对上油结构注入的多余润滑油进行收集,从而能够避免润滑油的浪费,且上油结构在工作的同时,能够通过防堵塞结构不断的撞击刮灰结构,从而能够避免刮灰结构在工作时会有灰尘造成堵塞,但是该设备运行时,润滑油是通过皮带直接涂覆在轮带上,一方面涂覆量难以控制,另一方面还容易将污染杂质和磨损微粒带回油腔。

5.鉴于此,我们提出一种水泥生产用的回转窑及其使用方法。

技术实现要素:

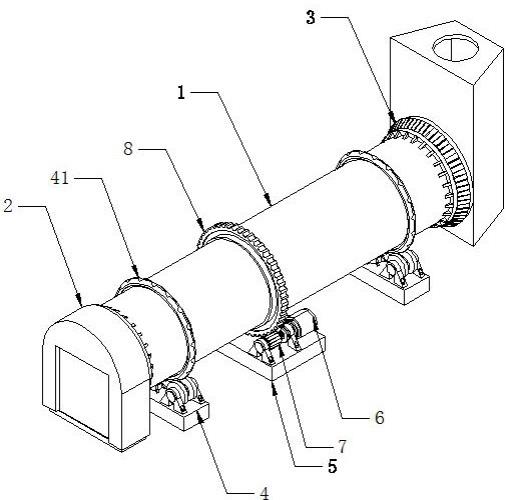

6.本发明的目的在于提供一种水泥生产用的回转窑及其使用方法,以解决上述背景技术中提出润滑油是通过皮带直接涂覆在轮带上,一方面涂覆量难以控制,另一方面还容易将污染杂质和磨损微粒带回油腔的问题。为实现上述目的,本发明提供如下技术方案:一种水泥生产用的回转窑,包括回转窑筒体,所述回转窑筒体的前端设置有用于出料的活动窑头,且回转窑筒体的尾端设置有用于进料的窑尾,所述窑尾、活动窑头与回转窑筒体均为转动连接并通过不锈钢鱼鳞片实现密封,所述回转窑筒体底部的前后两侧均设置有托挡轮组,且回转窑筒体底部的中位处设置有安装座,所述安装座上固定安装有减速电机,且减速电机的转动轴上固定安装有齿轮,所述回转窑筒体的中部固定套接有齿圈,所述齿轮与齿圈相互啮合并推动回转窑筒体滚转。

7.优选的,所述托挡轮组由承托组件和润滑组件组成。

8.优选的,所述承托组件包括设置在回转窑筒体底部的基座,且基座顶部的两端均

固定设置有支架,两个所述支架上均转动连接有托轮,且托轮上开设有环槽,所述环槽的槽体设为外径宽、内径窄的v形结构。

9.所述回转窑筒体的表面固定套接有与托轮对应的轮带,且轮带设为与环槽对应的v形结构,所述回转窑筒体通过轮带沿环槽进行承放。

10.优选的,所述润滑组件包括开设于基座内的油腔,且基座的顶部固定嵌装有管座,所述管座的上下端口分别连通油腔和外部,且管座内滑动连接有柱管。

11.所述油腔的底部固定安装有内柱,且内柱的上端活动插接在柱管内,所述内柱的表面固定套接有压塞,且压塞可进入柱管内将其内部润滑油上压。

12.所述柱管内部的顶端活动设置有活动球,且柱管的顶端作缩径处理形成球口,所述球口与活动球适配并限制活动球脱出,所述内柱的上端活动套接有顶簧,且顶簧的两端分别与内柱、活动球抵接。

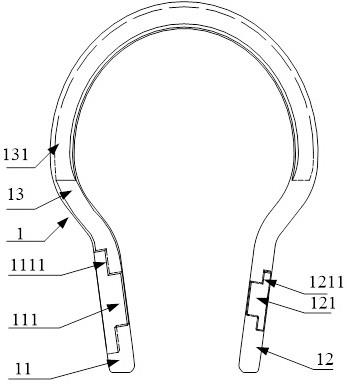

13.所述轮带的表面开设有若干个供柱管上移的凹口。

14.所述管座及柱管上设置有压泥部。

15.优选的,所述压泥部包括沿管座顶部的一侧固定设置的刮座,所述刮座的顶部开设有与轮带的底部适配嵌合的缺槽,且刮座的表面并相对轮带旋转接触一侧开设有刮除口,所述刮除口的口壁为迎向轮带旋转的倾斜面。

16.所述刮座的底部开设有与刮除口连通的底槽。

17.所述管座表面相对刮座的一侧开设有滑槽,且滑槽的内部滑动连接有z形架,所述z形架的内端与柱管固定连接,且z形架的外端上转动连接有托板,所述托板可进入底槽内挤压油泥。

18.所述z形架与托板的连接处偏离中位,且托板从底槽内滑出发生偏斜,托板滑入底槽可被槽口抵动至与槽壁贴合的水平状态。

19.优选的,所述基座的表面固定安装有用于注入、抽出油腔中润滑油的阀管。

20.优选的,所述内柱设为上细下粗的三段式柱体构造。

21.一种水泥生产用的回转窑的使用方法,包括如下步骤:s1、通过减速电机及齿轮驱动齿圈及回转窑筒体沿托挡轮组进行转动,以此对其内部的生料煅烧进行水泥熟料的生产。

22.s2、在回转窑筒体被减速电机驱动运行的过程中,其主要通过轮带沿托轮进行支撑、约束,相比于“工”字结构,本设备通过将轮带和环槽设为适配的v形结构,使得该轮带沿环槽进行自居中,一方面使得轮带两侧的表面可以始终均匀的沿环槽进行接触,保证了两侧边均匀的进行摩擦,避免边缘不均造成轮带偏移,另一方面轮带发生磨损后可沿环槽的斜壁进行居中,以此自行保持轮带及回转窑筒体位置,提高了回转窑筒体滚转过程中的稳定性。

23.s3、当回转窑筒体及轮带进行转动的过程中,轮带通过其表面的凹口实现对柱管的间歇性抵推,即柱管受顶簧推力沿凹口区域上移,并受轮带的完整区域抵推下移,在柱管上移时,顶簧松开对顶部活动球的抵压,活动球微量下移与球口之间产生间隙,油腔沿此间隙与外通,柱管底端沿其与内柱的窄柱间隙处进油,随柱管下移,内柱表面的压塞进入柱管内将其内部润滑油上压,同时沿柱管内相对上移的内柱推动顶簧压紧活动球,此时活动球嵌合在球口内,柱管内润滑油沿活动球与球口之间的微量间隙被压出实现雾化喷油,并喷

涂在轮带上保证其与托轮及环槽之间的润滑效果,以此利用轮带的转动实现润滑油的雾化喷涂,大幅度降低了润滑油的耗油量,轮带表面可始终保持新鲜、适量的润滑油,同时具有喷吹作用,有利于摩擦副的清洁运行,还能够排除污染杂质和磨损微粒返回油腔的可能性,油腔不存在敞口使润滑介质污染,润滑效能高,新鲜油雾润滑能随压缩空气弥散到所需要得润滑摩擦部位,使润滑部位获得良好而均匀的润滑效果,大幅度提高传动件的寿命。

24.s4、在轮带转动的过程中,其表面同步沿刮座上的缺槽进行穿过,此过程中轮带表面积附的灰尘、油泥可沿刮除口的倾斜面被刮留在底槽中,同时进行上下滑动喷油的柱管通过z形架带动托板同步运动,上移的托板滑入底槽时被槽口抵动至与槽壁贴合的水平状态,并对底槽内的灰尘、油泥进行压块,托板下移出底槽后沿偏位连接处发生自动偏转,并将成型的泥块倾斜导出,以此在进行油泥清除的同时,实现了油泥塑形,便于操作者后续对油泥的清理、转移。

25.与现有技术相比,本发明的有益效果:本发明中,通过将柱管内润滑油沿活动球与球口之间的微量间隙被压出实现雾化喷油,并喷涂在轮带上保证其与托轮及环槽之间的润滑效果,以此利用轮带的转动实现润滑油的雾化喷涂,大幅度降低了润滑油的耗油量,轮带表面可始终保持新鲜、适量的润滑油,同时具有喷吹作用,有利于摩擦副的清洁运行,还能够排除污染杂质和磨损微粒返回油腔的可能性,油腔不存在敞口使润滑介质污染,润滑效能高,新鲜油雾润滑能随压缩空气弥散到所需要得润滑摩擦部位,使润滑部位获得良好而均匀的润滑效果,大幅度提高传动件的寿命。

26.本发明中,通过轮带沿托轮进行支撑、约束,相比于“工”字结构,本设备通过将轮带和环槽设为适配的v形结构,使得该轮带沿环槽进行自居中,一方面使得轮带两侧的表面可以始终均匀的沿环槽进行接触,保证了两侧边均匀的进行摩擦,避免边缘不均造成轮带偏移,另一方面轮带发生磨损后可沿环槽的斜壁进行居中,以此自行保持轮带及回转窑筒体位置,提高了回转窑筒体滚转过程中的稳定性。

27.本发明中,在轮带转动的过程中,其表面同步沿刮座上的缺槽进行穿过,此过程中轮带表面积附的灰尘、油泥可沿刮除口的倾斜面被刮留在底槽中,同时进行上下滑动喷油的柱管通过z形架带动托板同步运动,上移的托板滑入底槽时被槽口抵动至与槽壁贴合的水平状态,并对底槽内的灰尘、油泥进行压块,托板下移出底槽后沿偏位连接处发生自动偏转,并将成型的泥块倾斜导出,以此在进行油泥清除的同时,实现了油泥塑形,便于操作者后续对油泥的清理、转移。

附图说明

28.图1为本发明立体结构示意图;图2为本发明图1中托挡轮组的立体结构示意图;图3为本发明图1中托挡轮组的正视图;图4为本发明图1中托挡轮组的侧视图;图5为本发明图2中润滑组件的立体结构剖视图;图6为本发明润滑组件仰视角的立体结构剖视图;图7为本发明柱管的立体结构剖视图;

图8为本发明图7的正视图;图9为本发明底槽与托板的示意图。

29.图中:1、回转窑筒体;2、活动窑头;3、窑尾;4、托挡轮组;41、承托组件;411、基座;412、支架;413、托轮;414、环槽;415、轮带;42、润滑组件;421、油腔;422、管座;423、柱管;424、内柱;425、压塞;426、活动球;427、球口;428、顶簧;429、凹口;4210、压泥部;42101、刮座;42102、缺槽;42103、刮除口;42104、底槽;42105、滑槽;42106、z形架;42107、托板;5、安装座;6、减速电机;7、齿轮;8、齿圈。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术工作人员员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.请参阅图1至图9,本发明提供一种技术方案:一种水泥生产用的回转窑,包括回转窑筒体1,回转窑筒体1的前端设置有用于出料的活动窑头2,且回转窑筒体1的尾端设置有用于进料的窑尾3,窑尾3、活动窑头2与回转窑筒体1均为转动连接并通过不锈钢鱼鳞片实现密封,其特征在于:回转窑筒体1底部的前后两侧均设置有托挡轮组4,且回转窑筒体1底部的中位处设置有安装座5,安装座5上固定安装有减速电机6,且减速电机6的转动轴上固定安装有齿轮7,回转窑筒体1的中部固定套接有齿圈8,齿轮7与齿圈8相互啮合并推动回转窑筒体1滚转,减速电机6及齿轮7驱动齿圈8及回转窑筒体1沿托挡轮组4进行转动,以此对其内部的生料煅烧进行水泥熟料的生产。

32.本实施例中,如图1、图2、图3、图4、图5至图9所示,托挡轮组4由承托组件41和润滑组件42组成。

33.本实施例中,如图1、图2、图3、图4、图5至图9所示,承托组件41包括设置在回转窑筒体1底部的基座411,且基座411顶部的两端均固定设置有支架412,两个支架412上均转动连接有托轮413,且托轮413上开设有环槽414,环槽414的槽体设为外径宽、内径窄的v形结构;回转窑筒体1的表面固定套接有与托轮413对应的轮带415,且轮带415设为与环槽414对应的v形结构,回转窑筒体1通过轮带415沿环槽414进行承放,轮带415两侧的表面可以始终均匀的沿环槽414进行接触,轮带415发生磨损后可沿环槽414的斜壁进行居中。

34.本实施例中,如图1、图2、图3、图4、图5至图9所示,润滑组件42包括开设于基座411内的油腔421,且基座411的顶部固定嵌装有管座422,管座422的上下端口分别连通油腔421和外部,且管座422内滑动连接有柱管423;油腔421的底部固定安装有内柱424,且内柱424的上端活动插接在柱管423内,内柱424的表面固定套接有压塞425,且压塞425可进入柱管423内将其内部润滑油上压,柱管423下移,内柱424表面的压塞425进入柱管423内将其内部润滑油上压;柱管423内部的顶端活动设置有活动球426,且柱管423的顶端作缩径处理形成球口427,球口427与活动球426适配并限制活动球426脱出,柱管423内润滑油沿活动球426与球口427之间的微量间隙被压出可实现雾化喷油,内柱424的上端活动套接有顶簧428,且顶

簧428的两端分别与内柱424、活动球426抵接,活动球426的下侧且在柱管423内管的设置有卡托,可对活动球426的下移进行限制,使其只能进行微量移位,轮带415通过其表面的凹口429实现对柱管423的间歇性抵推;轮带415的表面开设有若干个供柱管423上移的凹口429,轮带415通过其表面的凹口429实现对柱管423的间歇性抵推;管座422及柱管423上设置有压泥部4210。

35.本实施例中,如图1、图2、图3、图4、图5至图9所示,压泥部4210包括沿管座422顶部的一侧固定设置的刮座42101,刮座42101的顶部开设有与轮带415的底部适配嵌合的缺槽42102,且刮座42101的表面并相对轮带415旋转接触一侧开设有刮除口42103,刮除口42103的口壁为迎向轮带415旋转的倾斜面;刮座42101的底部开设有与刮除口42103连通的底槽42104,轮带415转动的过程中,其表面同步沿刮座42101上的缺槽42102进行穿过,此过程中轮带415表面积附的灰尘、油泥可沿刮除口42103的倾斜面被刮留在底槽42104中;管座422表面相对刮座42101的一侧开设有滑槽42105,且滑槽42105的内部滑动连接有z形架42106,z形架42106的内端与柱管423固定连接,且z形架42106的外端上转动连接有托板42107,托板42107可进入底槽42104内挤压油泥;z形架42106与托板42107的连接处偏离中位,且托板42107从底槽42104内滑出发生偏斜,托板42107滑入底槽42104可被槽口抵动至与槽壁贴合的水平状态,上下滑动喷油的柱管423通过z形架42106带动托板42107同步运动,上移的托板42107滑入底槽42104时被槽口抵动至与槽壁贴合的水平状态,并对底槽42104内的灰尘、油泥进行压块,托板42107下移出底槽42104后沿偏位连接处发生自动偏转,并将成型的泥块倾斜导出。

36.本实施例中,如图1、图2、图3、图4、图5至图9所示,基座411的表面固定安装有用于注入、抽出油腔421中润滑油的阀管,便于操作者对油腔421中的油液进行更换。

37.本实施例中,如图1、图2、图3、图4、图5至图9所示,内柱424设为上细下粗的三段式柱体构造。

38.一种水泥生产用的回转窑的使用方法,包括如下步骤:s1、通过减速电机6及齿轮7驱动齿圈8及回转窑筒体1沿托挡轮组4进行转动,以此对其内部的生料煅烧进行水泥熟料的生产;s2、在回转窑筒体1被减速电机6驱动运行的过程中,其主要通过轮带415沿托轮413进行支撑、约束,相比于“工”字结构,本设备通过将轮带415和环槽414设为适配的v形结构,使得该轮带415沿环槽414进行自居中,一方面使得轮带415两侧的表面可以始终均匀的沿环槽414进行接触,保证了两侧边均匀的进行摩擦,避免边缘不均造成轮带415偏移,另一方面轮带415发生磨损后可沿环槽414的斜壁进行居中,以此自行保持轮带415及回转窑筒体1位置,提高了回转窑筒体1滚转过程中的稳定性;s3、当回转窑筒体1及轮带415进行转动的过程中,轮带415通过其表面的凹口429实现对柱管423的间歇性抵推,即柱管423受顶簧428推力沿凹口429区域上移,并受轮带415的完整区域抵推下移,在柱管423上移时,顶簧428松开对顶部活动球426的抵压,活动球426微量下移与球口427之间产生间隙,油腔421沿此间隙与外通,柱管423底端沿其与内柱424的窄柱间隙处进油,随柱管423下移,内柱424表面的压塞425进入柱管423内将其内部润滑

油上压,同时沿柱管423内相对上移的内柱424推动顶簧428压紧活动球426,此时活动球426嵌合在球口427内,柱管423内润滑油沿活动球426与球口427之间的微量间隙被压出实现雾化喷油,并喷涂在轮带415上保证其与托轮413及环槽414之间的润滑效果,以此利用轮带415的转动实现润滑油的雾化喷涂,大幅度降低了润滑油的耗油量,轮带415表面可始终保持新鲜、适量的润滑油,同时具有喷吹作用,有利于摩擦副的清洁运行,还能够排除污染杂质和磨损微粒返回油腔421的可能性,油腔421不存在敞口使润滑介质污染,润滑效能高,新鲜油雾润滑能随压缩空气弥散到所需要得润滑摩擦部位,使润滑部位获得良好而均匀的润滑效果,大幅度提高传动件的寿命;s4、在轮带415转动的过程中,其表面同步沿刮座42101上的缺槽42102进行穿过,此过程中轮带415表面积附的灰尘、油泥可沿刮除口42103的倾斜面被刮留在底槽42104中,同时进行上下滑动喷油的柱管423通过z形架42106带动托板42107同步运动,上移的托板42107滑入底槽42104时被槽口抵动至与槽壁贴合的水平状态,并对底槽42104内的灰尘、油泥进行压块,托板42107下移出底槽42104后沿偏位连接处发生自动偏转,并将成型的泥块倾斜导出,以此在进行油泥清除的同时,实现了油泥塑形,便于操作者后续对油泥的清理、转移。

39.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术工作人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。