1.本发明涉及电池制造技术领域,特别涉及一种叠片电池检测装置。

背景技术:

2.在电池的制造过程中,需要对电池进行多次检测,例如内阻的检测、电压的检测、电流的检测等。现有的检测装置如我司申请的专利cn202123316219.7-电池检测筛选装置,通过电池滚动的方式实现上料,这样的电池检测装置能适用于圆柱电池,却难以适用于扁平状的叠片电池。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的现有的电池检测装置难以适用于叠片电池的技术问题。为此,本发明提出一种叠片电池检测装置。

4.根据本发明实施例的叠片电池检测装置,包括基架、检测机构和输送机构,输送基架设有检测工位;所述检测机构包括检测块,所述检测块沿竖向滑动设置于所述基架,所述基架设有用于驱动所述检测块的第四直线驱动器,所述检测块的底部设有两个触头,所述检测工位设于所述触头下方;所述输送机构包括升降座和用于驱动所述升降座的第二直线驱动器,所述升降座沿横向滑动设置有滑移座,所述升降座设有用于驱动所述滑移座的第三直线驱动器,所述滑移座设有第二悬臂,所述第二悬臂向后伸出于所述升降座,所述第二悬臂底部设有第二吸盘,所述第二悬臂设于所述检测工位和所述检测块之间。

5.根据本发明实施例的叠片电池检测装置,至少具有如下技术效果:使用时,待检测的叠片电池放置在检测工位左方,运行时滑移座向左移动,然后升降座向下移动,第二吸盘吸取叠片电池,然后升降座向上移动,然后滑移座向右移动至检测工位处,然后升降座向下移动,第二吸盘放开叠片电池,然后检测块下移、使两个触头碰触叠片电池的两个极耳,电连接至两个触头的检测仪器即可完成检测,检测完毕后第二吸盘吸取叠片电池,滑移座向右移动把叠片电池输送至检测工位的右方,则本发明适用于扁平状的叠片电池。

6.根据本发明的一些实施例,所述检测机构还包括扫描座,所述扫描座沿竖向滑动设置于所述基架,所述基架设有用于驱动所述扫描座的第六直线驱动器,所述扫描座设有扫描器,所述扫描器设于所述检测工位的上方。使用时,可设置数据记录终端连接至扫描器和检测仪器,预先在叠片电池上表面粘贴或喷绘二维码、条形码等标识,运行时,输送机构把叠片电池输送至检测工位后,滑移座横向移动使第二悬臂离开检测工位、避免阻碍扫描器的工作,然后扫描座下移,扫描器扫描叠片电池上的标识并把识别到的数据传输到数据记录终端,检测仪器也把检测到的当前叠片电池的内阻、电压等参数传输到数据记录终端,则数据记录终端能准确记录检测到的每个叠片电池的参数。

7.根据本发明的一些实施例,所述基架设有竖向延伸的第一滑轨,所述检测块和所述扫描座均滑动设置于所述第一滑轨。这样结构合理紧凑,节约空间。

8.根据本发明的一些实施例,叠片电池检测装置还包括上料机构,所述上料机构包

括抬升块和竖向延伸的料槽,所述料槽的顶部敞开,所述抬升块沿竖向滑动设置于所述料槽的底部,所述料槽旁侧设有用于驱动所述抬升块的第一直线驱动器,所述料槽设于所述第二悬臂的左下方。这样使用时能把多个待检测的叠片电池沿竖向叠放在料槽内,输送机构取走位于顶部的叠片电池后,第一直线驱动器驱动抬升块上移,使输送机构能吸取下一个叠片电池,则操作人员可一次放入多个叠片电池,减轻人力的损耗。

9.根据本发明的一些实施例,所述料槽具有主体槽部和两个极耳槽部,两个所述极耳槽部设于所述主体槽部的同一侧,所述料槽内设有靠档,所述靠档设于两个所述极耳槽部之间。使用时叠片电池的主体放置在主体槽部,叠片电池的两个极耳分别放置在两个极耳槽部,靠档限制了叠片电池的位置,使得输送机构把叠片电池输送到检测工位后,叠片电池的两个极耳能准确位于两个触头之下。

10.根据本发明的一些实施例,所述料槽、所述抬升块和所述第一直线驱动器合称为上料组件;所述上料机构还包括移动座,所述移动座设有两个所述上料组件,两个所述上料组件前后设置,所述移动座沿前后方向滑动设置于所述基架,所述基架设有用于驱动所述移动座的第五直线驱动器。通过设置两个上料组件,输送机构吸取其中一个上料组件内的叠片电池时,操作人员可往另一个上料组件补充叠片电池,两个上料组件交替工作,补充叠片电池时无需暂停输送机构,则叠片电池检测装置能持续运行,提高效率。

11.根据本发明的一些实施例,所述滑移座设有第一悬臂,所述第一悬臂底部设有第一吸盘,所述第一吸盘设于所述料槽的上方。输送机构可把检测完毕的叠片电池送离检测工位、同时把待检测的叠片电池输送至检测工位,输送叠片电池的效率更高。

12.根据本发明的一些实施例,所述基架设有中间工位,所述中间工位设于所述检测工位的右方;所述升降座沿横向滑动设置有下料座,所述下料座设有第三悬臂,所述第三悬臂底部设有第三吸盘,所述第三吸盘设于所述中间工位的上方,所述滑移座设有用于驱动所述下料座的第七直线驱动器;所述基架设有第一下料工位和第二下料工位,所述第一下料工位和所述第二下料工位沿横向顺次设置于所述中间工位的右方。使用时,若检测到某个叠片电池的参数不合格,则第三悬臂转运这个叠片电池时控制第七直线驱动器缩短、叠片电池转运至第一下料工位,若检测到某个叠片电池的参数合格,则第三悬臂转运这个叠片电池时控制第七直线驱动器伸长、叠片电池转运至第二下料工位;这样能根据检测到的参数合格与否对叠片电池进行筛选。

13.根据本发明的一些实施例,所述第一下料工位的旁侧设有推送机构。推送机构能把第一下料工位处的叠片电池移走,防止对后面移动至第一下料工位的叠片电池造成阻碍。

14.根据本发明的一些实施例,所述第二下料工位的底部设有传送带。传送带能把第二下料工位处的叠片电池移走,防止对后面移动至第二下料工位的叠片电池造成阻碍。

15.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

16.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

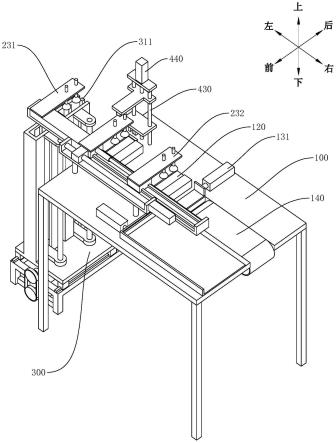

17.图1是本发明实施例的叠片电池检测装置的立体结构示意图;

18.图2是图1中的台面的结构示意图;

19.图3是本发明实施例的叠片电池检测装置的输送机构的示意图;

20.图4是是本发明实施例的叠片电池检测装置的上料机构的示意图;

21.图5是是本发明实施例的叠片电池检测装置的检测机构的示意图。

22.附图中:

23.100-台面;110-检测工位;111-支撑台;120-中间工位;130-第一下料工位;131-第八气缸;140-传送带;

24.200-升降座;210-第二直线驱动器;220-第三电机;221-第三丝杆螺母机构;230-滑移座;231-第一悬臂;232-第二悬臂;233-第三悬臂;234-第一吸盘;235-第二吸盘;236-第三吸盘;237-第七直线驱动器;

25.300-移动座;310-料槽;311-靠档;320-抬升块;330-第一丝杆螺母机构;340-第五电机;341-第五丝杆螺母机构;

26.410-检测块;411-触头;420-扫描座;421-扫描器;430-第一滑轨;440-第六直线驱动器;450-第四直线驱动器。

具体实施方式

27.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

28.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

29.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

30.下面参考图1至图5描述根据本发明实施例的叠片电池检测装置。

31.本发明实施例的叠片电池检测装置,包括基架、检测机构和输送机构,输送基架设有检测工位110;检测机构包括检测块410,检测块410沿竖向滑动设置于基架,基架设有用于驱动检测块410的第四直线驱动器450,检测块410的底部设有两个触头411,检测工位110设于触头411下方;输送机构包括升降座200和用于驱动升降座200的第二直线驱动器210,升降座200沿横向滑动设置有滑移座230,升降座200设有用于驱动滑移座230的第三直线驱动器,滑移座230设有第二悬臂232,第二悬臂232向后伸出于升降座200,第二悬臂232底部设有第二吸盘235,第二悬臂232设于检测工位110和检测块410之间。

32.例如,如图1所示,基架包括横向设置的台面100,检测工位110设置于台面100之

上,台面100上对应检测工位110处设有第一放置座,第一放置座的顶部设有第一容置槽以放置叠片电池,第一容置槽即为检测工位110,第一放置座于第一容置槽内设有支撑台111,支撑台111位于第一容置槽的后端,支撑台111用于支撑叠片电池的两个极耳;

33.检测机构设置于第一放置座的后侧,基架于第一放置座的后侧设有两个第一滑轨430,两个第一滑轨430,左右间隔设置,检测块410对应两个第一滑轨430处均设有滑孔,第一滑轨430穿过检测块410的滑孔,实现检测块410与基架的滑动连接;在其他的一些实施例中,检测块410与基架也可通过导轨-滑块机构或其他合适的机构实现滑动连接;两个触头411均可为铜块,基架的台面100之上可设置内阻检测仪器、电压检测仪器或其他检测仪器,两个触头411均设有导线以电连接至检测仪器;两个触头411呈左右间隔设置,两个触头411均设置于支撑台111的上方,使得两个触头411下移时能分别碰触电池的两个极耳;第四直线驱动器450为气缸,第四直线驱动器450的主体固定设置于台面100之下,第四直线驱动器450的活塞杆向上贯穿台面100之后连接至检测块410;在其他的一些实施例中,第四直线驱动器450也可为直线电机、电动推杆或其他合适的构件;

34.输送机构设置于第一放置座的前侧,升降座200设置于台面100之上,第二直线驱动器210的数量可为两个,两个第二直线驱动器210左右间隔设置,第二直线驱动器210为气缸,第二直线驱动器210的主体固定设置于台面100之下,第二直线驱动器210的活塞杆向上贯穿台面100之后连接至升降座200;在其他的一些实施例中,第二直线驱动器210也可为直线电机、电动推杆或其他合适的构件;滑移座230设置于升降座200之上,升降座200与滑移座230之间可通过导轨-滑块机构、直线轴承-滑杆机构或其他合适的机构实现滑动连接,第三直线驱动器设置于滑移座230的前侧,第三直线驱动器包括第三电机220和第三丝杆螺母机构221,第三电机220驱动第三丝杆螺母机构221的丝杆转动、使第三丝杆螺母机构221的螺母横向移动,第三丝杆螺母机构221的螺母与滑移座230固定连接;第二悬臂232沿前后方向延伸,第二悬臂232的后端固定连接至滑移座230,第二吸盘235设置于第二悬臂232的后端,第二吸盘235的数量可为多个,第二吸盘235为真空吸盘、可通过控制其内部的正负压以实现对叠片电池的取放。

35.使用时,待检测的叠片电池放置在检测工位110左方,运行时第三直线驱动器驱动滑移座230向左移动,然后第二直线驱动器210驱动升降座200向下移动,第二吸盘235吸取叠片电池,然后第二直线驱动器210驱动升降座200向上移动,然后第三直线驱动器驱动滑移座230向右移动至检测工位110处,然后第二直线驱动器210驱动升降座200向下移动,第二吸盘235放开叠片电池,然后第四直线驱动器450驱动检测块410下移、使两个触头411碰触叠片电池的两个极耳,电连接至两个触头411的检测仪器即可完成检测,检测完毕后第二吸盘235吸取叠片电池,滑移座230向右移动把叠片电池输送至检测工位110的右方,则本发明适用于扁平状的叠片电池。

36.在本发明的一些实施例中,检测机构还包括扫描座420,扫描座420沿竖向滑动设置于基架,基架设有用于驱动扫描座420的第六直线驱动器440,扫描座420设有扫描器421,扫描器421设于检测工位110的上方。参照图5,扫描座420对应两个第一滑轨430处均设有滑孔,第一滑轨430穿过扫描座420的滑孔,实现扫描座420与基架的滑动连接,第六直线驱动器440可为气缸、电动推杆、直线电机或其他合适的构件,第六直线驱动器440设置于扫描座420的上方;扫描座420设有想前延伸的连接部,扫描器421设置于延伸部,扫描器421可为扫

码枪、扫描摄像头等构件,扫描器421朝向下方;本发明的叠片电池检测装置还包括数据记录终端,数据记录终端可为电脑,检测仪器和扫描器421均电性连接至数据记录终端;使用时,可预先在叠片电池上表面粘贴或喷绘二维码、条形码等标识,运行时,输送机构把叠片电池输送至检测工位110后,滑移座230横向移动使第二悬臂232离开检测工位110、避免阻碍扫描器421的工作,然后第六直线驱动器440驱动扫描座420下移,扫描器421扫描叠片电池上的标识并把识别到的数据传输到数据记录终端,检测仪器也把检测到的当前叠片电池的内阻、电压等参数传输到数据记录终端,则数据记录终端能准确记录检测到的每个叠片电池的参数。

37.在本发明的一些实施例中,基架设有竖向延伸的第一滑轨430,检测块410和扫描座420均滑动设置于第一滑轨430。这样结构合理紧凑,节约空间。

38.在本发明的一些实施例中,叠片电池检测装置还包括上料机构,上料机构包括抬升块320和竖向延伸的料槽310,料槽310的顶部敞开,抬升块320沿竖向滑动设置于料槽310的底部,料槽310旁侧设有用于驱动抬升块320的第一直线驱动器,料槽310设于第二悬臂232的左下方。料槽310的底部连接至基架,料槽310的右侧壁设有竖向延伸的滑槽,抬升块320沿横向穿过滑槽,抬升块320能在滑槽内上下移动,抬升块320的左部设置于料槽310内,抬升块320的右部连接至第一直线驱动器;第一直线驱动器包括第一电机和第一丝杆螺母机构330,第一电机驱动第一丝杆螺母机构330的丝杆转动、使第一丝杆螺母机构330的螺母竖向移动,第一丝杆螺母机构330的螺母与抬升块320固定连接;在本发明的其他一些实施例中,第一直线驱动器也可为气缸、电动推杆或其他合适的构件;这样使用时能把多个待检测的叠片电池沿竖向叠放在料槽310内,输送机构取走位于顶部的叠片电池后,第一直线驱动器驱动抬升块320上移,使输送机构能吸取下一个叠片电池,则操作人员可一次放入多个叠片电池,减轻人力的损耗;料槽310的顶部可设置行程开关,行程开关与第一电机电性连接,使得第一电机能持续启动、直到料槽310内的叠片电池移动至料槽310顶部触发行程开关时。

39.在本发明的一些实施例中,料槽310具有主体槽部和两个极耳槽部,两个极耳槽部设于主体槽部的同一侧,料槽310内设有靠档311,靠档311设于两个极耳槽部之间。参照图4,料槽310的后壁设有两个竖向延伸的开槽,两个开槽即为极耳槽部,料槽310的后壁剩余的部分即为靠档311;使用时叠片电池的主体放置在主体槽部,叠片电池的两个极耳分别放置在两个极耳槽部,靠档311限制了叠片电池的前后位置,使得输送机构把叠片电池输送到检测工位110后,叠片电池的两个极耳能准确位于两个触头411之下;两个触头411也可设置于检测工位110的左侧、右侧或前侧,支撑台111对应设置在触头411的下方,靠档311和极耳槽部对应设置在主体槽部的左侧、右侧或前侧。

40.在本发明的一些实施例中,料槽310、抬升块320和第一直线驱动器合称为上料组件;上料机构还包括移动座300,移动座300设有两个上料组件,两个上料组件前后设置,移动座300沿前后方向滑动设置于基架,基架设有用于驱动移动座300的第五直线驱动器。移动座300设置于两个上料组件的底部,移动座300与基架之间可通过导轨滑块的方式实现滑动连接,第五直线驱动器包括第五电机340和第五丝杆螺母机构341,第五电机340驱动第五丝杆螺母机构341的丝杆转动、使第五丝杆螺母机构341的螺母前后移动,第五丝杆螺母机构341的螺母与移动座300固定连接;在本发明的其他一些实施例中,第五直线驱动器也可

为气缸、电动推杆或其他合适的构件;通过设置两个上料组件,输送机构吸取其中一个上料组件内的叠片电池时,操作人员可往另一个上料组件补充叠片电池,两个上料组件交替工作,补充叠片电池时无需暂停输送机构,则叠片电池检测装置能持续运行,提高效率。

41.在本发明的一些实施例中,滑移座230设有第一悬臂231,第一悬臂231底部设有第一吸盘234,第一吸盘234设于料槽310的上方。第一吸盘234也为真空吸盘;这样升降座200下降时,第一吸盘234吸取料槽310内的叠片电池、同时第二吸盘235吸取检测工位110内的叠片电池,然后滑移座230向右移动,输送机构即可把检测完毕的叠片电池送离检测工位110、同时把待检测的叠片电池输送至检测工位110,输送叠片电池的效率更高。

42.在本发明的一些实施例中,基架设有中间工位120,中间工位120设于检测工位110的右方;升降座200沿横向滑动设置有下料座,下料座设有第三悬臂233,第三悬臂233底部设有第三吸盘236,第三吸盘236设于中间工位120的上方,滑移座230设有用于驱动下料座的第七直线驱动器237;基架设有第一下料工位130和第二下料工位,第一下料工位130和第二下料工位沿横向顺次设置于中间工位120的右方。中间工位120处设置有第二放置座以放置叠片电池,输送机构的第二悬臂232能把检测完毕的叠片电池向右输送至中间工位120;当滑移座230设有第一悬臂231以提高输送效率时,中间工位120与检测工位110的横向距离、等于检测工位110与料槽310的横向距离,使得输送机构把待检测的叠片电池输送至检测工位110同时、能把检测完毕的叠片电池送至中间工位120;下料座与升降座200通过导轨滑块的方式实现滑动连接,参照图3,下料座与横移座可共用一个导轨以节约空间;第七直线驱动器237可为气缸、电动推杆或其他合适的构件;第一下料工位130设于第二下料工位的左侧,第三吸盘236为真空吸盘;当然,在本发明的其他一些实施例中,第一下料工位130也可设于第二下料工位的右侧;

43.使用时,第三悬臂233能把中间工位120处的叠片电池转运到第一下料工位130或第二下料工位,第七直线驱动器237缩短时叠片电池转运至第一下料工位130,第七直线驱动器237伸长时叠片电池转运至第二下料工位;若检测到某个叠片电池的参数不合格,则第三悬臂233转运这个叠片电池时控制第七直线驱动器237缩短、叠片电池转运至第一下料工位130,若检测到某个叠片电池的参数合格,则第三悬臂233转运这个叠片电池时控制第七直线驱动器237伸长、叠片电池转运至第二下料工位;或相反,叠片电池参数合格时转运至第一下料工位130、不合格时转运至第二下料工位;第七直线驱动器237的伸长或缩短、可由操作人员观察检测仪器的读数后控制,也可使第七直线驱动器237、检测仪器均电性连接至主控制器,由主控制器根据检测仪器检测到的参数合格与否进而控制第七直线驱动器237的伸长或缩短;这样能根据检测到的参数合格与否对叠片电池进行筛选。

44.在本发明的一些实施例中,第一下料工位130的旁侧设有推送机构。推送机构包括设于第一下料工位130后侧的推块,台面100上固定设有用于驱动推块前后移动的第八气缸131,推送机构能把第一下料工位130处的叠片电池移走,防止对后面移动至第一下料工位130的叠片电池造成阻碍。

45.在本发明的一些实施例中,第二下料工位的底部设有传送带140。传送带140从第二下料工位的底部向右延伸,传送带140可设置于台面100上,传送带140也可为独立于基架之外的构件;传送带140能把第二下料工位处的叠片电池移走,防止对后面移动至第二下料工位的叠片电池造成阻碍;参照图2,推送机构把第一下料工位130处的叠片电池向前推送,

传送带140把第二下料工位处的叠片电池向右输送,合理利用空间,完成参数合格或不合格的电池的分离。

46.以上对本发明的较佳实施方式进行了具体说明,但本发明并不限于实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。