1.本发明属于电池技术领域,具体地,涉及一种负极片及应用其的电池。

背景技术:

2.据预测,2025年动力电池装车量达到1161gwh,较2020年增长735%,负极材料作为电池行业的关键性材料,涵盖了消费电池、动力电池、储能电池和储能电站等领域。目前锂离子电池负极材料以人造石墨和天然石墨为主,石墨负极的层间距(约0.335nm)较小,不能为锂离子提供足够宽敞的嵌入通道,而且扩散方式为二维层间扩散,倍率性能提升困难,难以实现快速充放电。

技术实现要素:

3.为了优化电池的快充性能,本发明提供一种负极片及应用其的电池。

4.根据本发明的一个方面,提供一种负极片,其包括集流体及设置在集流体表面的负极活性涂层,负极活性涂层中含有聚乙二醇,聚乙二醇的分子量为150~660,按照质量百分比计算,聚乙二醇在负极活性涂层中的占比不低于0.2%。在本发明提供的负极片中,负极活性涂层中的聚乙二醇能够吸收电解液并发生溶胀,由此有效地提高了负极片对电解液的吸储效果,进而降低厚电极的液相传输阻抗,改善锂离子传输的动力学性能。通过对添加在负极活性涂层的聚乙二醇的分子量进行限定,一方面能够保证负极片对电解液产生足够的吸液保液效果,另一方面能够保证聚乙二醇能够在负极活性涂层中均匀分布。当聚乙二醇的分子量低于150时,聚乙二醇的吸液保液能力不足;当聚乙二醇的分子量较高,大于660时,聚乙二醇在负极活性涂层中分散困难,导致负极片中电解液分布不均,不利于电池长期循环。在本方案中,所述涉及的聚乙二醇的分子量均指的是聚乙二醇的数均分子量。另一方面,向负极片中添加聚乙二醇还能够起到一定的增塑效果,从而提高负极片的柔韧性,优化负极片的加工性能。

5.根据本发明的另一个方面,提供一种电池,其包括正极片和上述负极片。

6.本发明提供的电池兼具优良的快充性能以及电池循环性能,其dcr值能够保持在较低的水平。

具体实施方式

7.根据本发明的第一个方面,提供一种负极片,该负极片包括集流体及设置在集流体表面的负极活性涂层,所述负极活性涂层中含有聚乙二醇,所述聚乙二醇的分子量为150~660,按照质量百分比计算,所述聚乙二醇在所述负极活性涂层中的占比不低于0.2%。

8.优选地,按照质量百分比计算,所述聚乙二醇在所述负极活性涂层中的占比不超过0.6%。

9.优选地,按照质量百分比计算,所述聚乙二醇在所述负极活性涂层中的占比为0.3%~0.5%。

10.优选地,聚乙二醇的分子量为180~220。

11.优选地,负极活性涂层还包括粘结剂,按照质量比计算,所述粘结剂:所述聚乙二醇=5~7.5:1~3。

12.优选地,粘结剂包括聚丙烯酸、聚酰亚胺、聚乙烯醇、聚丙烯腈、聚氨酯、丁苯乳胶、羧甲基纤维素钠中的至少一种。

13.优选地,粘结剂包括丁苯乳胶和羧甲基纤维素钠。

14.优选地,负极活性涂层还包括负极活性材料以及导电剂,按照质量比例计算,所述负极活性材料:所述导电剂:所述粘结剂=92~97:0.3~4.5:1.2~3.5。

15.优选地,负极片的厚度为120 μm~450 μm。

16.根据本发明的另一个方面,提供一种电池,该电池包括正极片和如上所述负极片。

17.为了使本技术领域的人员更好地理解本发明方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。

18.在以下实施例中,所涉及的聚乙二醇的分子量均指的是聚乙二醇的数均分子量。

19.实施例11.正极片的制备按照如下方法制备正极浆料:将三元正极活性材料ncm532、导电剂乙炔黑、粘结剂pvdf按质量比为三元正极活性材料ncm532:导电剂乙炔黑:粘结剂pvdf=96:2:2加入真空搅拌机中进行混合,然后向混合浆料中加入溶剂nmp,在真空搅拌机作用下将混合浆料搅拌至呈均一状,由此获得本实施例的正极浆料。

20.将上述正极浆料均匀涂覆在正极集流体铝箔的两个表面上,室温晾干后转移至烘箱继续干燥,在烘箱中烘干后得到正极片半成品,然后对正极片半成品进行冷压、分切得到待装配的正极片。

21.2.负极片的制备将负极活性材料石墨、导电剂乙炔黑、羧甲基纤维素钠、丁苯乳胶、聚乙二醇按质量比为负极活性材石墨:导电剂乙炔黑:羧甲基纤维素钠:丁苯乳胶:聚乙二醇=96.2:1:1.2:1.4:0.2加入真空搅拌机中进行混合,其中,本实施例所采用的聚乙二醇的分子量为200,接着向混合浆料中加入溶剂去离子水,在真空搅拌机作用下将混合浆料搅拌至呈均一状,由此获得本实施例的负极浆料。

22.将上述负极浆料均匀涂覆在负极集流体铜箔的两个表面上,室温晾干后转移至烘箱继续干燥,在烘箱中烘干后得到负极片半成品,然后对负极片半成品进行冷压、分切得到待装配的负极片。

23.3.电解液的制备将碳酸乙烯酯(ec)、碳酸甲乙酯(emc)、碳酸二乙酯(dec)按照按体积比ec:emc:dec=1:1:1进行混合得到有机溶剂,接着将充分干燥的锂盐lipf6溶解于上述有机溶剂中,配制成浓度为1mol/l的电解液。

24.4.隔离膜的选择本实施例选择聚乙烯膜作为锂离子电池的隔离膜。

25.5.锂离子电池的装配

将上述待装配的正极片、隔离膜、待装配的负极片依次叠置,使隔离膜处于正、负极片之间起到隔离的作用,然后通过卷绕的方式制得裸电芯;将裸电芯置于电池壳体中,干燥后注入电解液,经过真空封装、静置、化成、整形等工序,获得待测锂离子电池。

26.实施例2本实施例参照实施例1提供的方法制备锂离子电池。本实施例与实施例1的区别仅在于负极片的制备,本实施例的负极片制备方法如下:按照如下方法制备负极浆料:将负极活性材料石墨、导电剂乙炔黑、羧甲基纤维素钠、丁苯乳胶、聚乙二醇按质量比为负极活性材石墨:导电剂乙炔黑:羧甲基纤维素钠:丁苯乳胶:聚乙二醇=96.0:1:1.2:1.4:0.4加入真空搅拌机中进行混合,其中,本实施例所采用的聚乙二醇的分子量为200,接着向混合浆料中加入溶剂去离子水,在真空搅拌机作用下将混合浆料搅拌至呈均一状,由此获得本实施例的负极浆料。

27.将上述负极浆料均匀涂覆在负极集流体铜箔的两个表面上,室温晾干后转移至烘箱继续干燥,在烘箱中烘干后得到负极片半成品,然后对负极片半成品进行冷压、分切得到待装配的负极片。

28.本实施例涉及的正极片的制备、电解液的制备、隔离膜的选择以及锂离子电池的装配均与实施例1保持一致,获得本实施例的锂离子电池。

29.实施例3本实施例参照实施例1提供的方法制备锂离子电池。本实施例与实施例1的区别仅在于负极片的制备,本实施例的负极片制备方法如下:将负极活性材料石墨、导电剂乙炔黑、羧甲基纤维素钠、丁苯乳胶、聚乙二醇按质量比为负极活性材石墨:导电剂乙炔黑:羧甲基纤维素钠:丁苯乳胶:聚乙二醇=95.8:1:1.2:1.4:0.6加入真空搅拌机中进行混合,其中,本实施例所采用的聚乙二醇的分子量为200,接着向混合浆料中加入溶剂去离子水,在真空搅拌机作用下将混合浆料搅拌至呈均一状,由此获得本实施例的负极浆料。

30.将上述负极浆料均匀涂覆在负极集流体铜箔的两个表面上,室温晾干后转移至烘箱继续干燥,在烘箱中烘干后得到负极片半成品,然后对负极片半成品进行冷压、分切得到待装配的负极片。

31.本实施例涉及的正极片的制备、电解液的制备、隔离膜的选择以及锂离子电池的装配均与实施例1保持一致,获得本实施例的锂离子电池。

32.实施例4本实施例参照实施例1提供的方法制备锂离子电池。本实施例与实施例1的区别仅在于负极片的制备,本实施例的负极片制备方法如下:将负极活性材料石墨、导电剂乙炔黑、羧甲基纤维素钠、丁苯乳胶、聚乙二醇按质量比为负极活性材石墨:导电剂乙炔黑:羧甲基纤维素钠:丁苯乳胶:聚乙二醇=96.1:1:1.2:1.4:0.3加入真空搅拌机中进行混合,其中,本实施例所采用的聚乙二醇的分子量为200,接着向混合浆料中加入溶剂去离子水,在真空搅拌机作用下将混合浆料搅拌至呈均一状,由此获得本实施例的负极浆料。

33.将上述负极浆料均匀涂覆在负极集流体铜箔的两个表面上,室温晾干后转移至烘箱继续干燥,在烘箱中烘干后得到负极片半成品,然后对负极片半成品进行冷压、分切得到

待装配的负极片。

34.本实施例涉及的正极片的制备、电解液的制备、隔离膜的选择以及锂离子电池的装配均与实施例1保持一致,获得本实施例的锂离子电池。

35.实施例5本实施例参照实施例1提供的方法制备锂离子电池。本实施例与实施例1的区别仅在于负极片的制备,本实施例的负极片制备方法如下:将负极活性材料石墨、导电剂乙炔黑、羧甲基纤维素钠、丁苯乳胶、聚乙二醇按质量比为负极活性材石墨:导电剂乙炔黑:羧甲基纤维素钠:丁苯乳胶:聚乙二醇=95.9:1:1.2:1.4:0.5加入真空搅拌机中进行混合,其中,本实施例所采用的聚乙二醇的分子量为200,接着向混合浆料中加入溶剂去离子水,在真空搅拌机作用下将混合浆料搅拌至呈均一状,由此获得本实施例的负极浆料。

36.将上述负极浆料均匀涂覆在负极集流体铜箔的两个表面上,室温晾干后转移至烘箱继续干燥,在烘箱中烘干后得到负极片半成品,然后对负极片半成品进行冷压、分切得到待装配的负极片。

37.本实施例涉及的正极片的制备、电解液的制备、隔离膜的选择以及锂离子电池的装配均与实施例1保持一致,获得本实施例的锂离子电池。

38.实施例6本实施例参照实施例2制备锂离子电池。本实施例与实施例2的区别仅在于负极片的制备,本实施例的负极片制备方法如下:将负极活性材料石墨、导电剂乙炔黑、羧甲基纤维素钠、丁苯乳胶、聚乙二醇按质量比为负极活性材石墨:导电剂乙炔黑:羧甲基纤维素钠:丁苯乳胶:聚乙二醇=96.0:1:1.2:1.4:0.4加入真空搅拌机中进行混合,其中,本实施例所采用的聚乙二醇的分子量为300,接着向混合浆料中加入溶剂去离子水,在真空搅拌机作用下将混合浆料搅拌至呈均一状,由此获得本实施例的负极浆料。

39.将上述负极浆料均匀涂覆在负极集流体铜箔的两个表面上,室温晾干后转移至烘箱继续干燥,在烘箱中烘干后得到负极片半成品,然后对负极片半成品进行冷压、分切得到待装配的负极片。

40.本实施例涉及的正极片的制备、电解液的制备、隔离膜的选择以及锂离子电池的装配均与实施例2保持一致,获得本实施例的锂离子电池。

41.实施例7本实施例参照实施例2制备锂离子电池。本实施例与实施例2的区别仅在于负极片的制备,本实施例的负极片制备方法如下:将负极活性材料石墨、导电剂乙炔黑、羧甲基纤维素钠、丁苯乳胶、聚乙二醇按质量比为负极活性材石墨:导电剂乙炔黑:羧甲基纤维素钠:丁苯乳胶:聚乙二醇=96.0:1:1.2:1.4:0.4加入真空搅拌机中进行混合,其中,本实施例所采用的聚乙二醇的分子量为400,接着向混合浆料中加入溶剂去离子水,在真空搅拌机作用下将混合浆料搅拌至呈均一状,由此获得本实施例的负极浆料。

42.将上述负极浆料均匀涂覆在负极集流体铜箔的两个表面上,室温晾干后转移至烘箱继续干燥,在烘箱中烘干后得到负极片半成品,然后对负极片半成品进行冷压、分切得到

待装配的负极片。

43.本实施例涉及的正极片的制备、电解液的制备、隔离膜的选择以及锂离子电池的装配均与实施例2保持一致,获得本实施例的锂离子电池。

44.实施例8本实施例参照实施例2制备锂离子电池。本实施例与实施例2的区别仅在于负极片的制备,本实施例的负极片制备方法如下:将负极活性材料石墨、导电剂乙炔黑、羧甲基纤维素钠、丁苯乳胶、聚乙二醇按质量比为负极活性材石墨:导电剂乙炔黑:羧甲基纤维素钠:丁苯乳胶:聚乙二醇=96.0:1:1.2:1.4:0.4加入真空搅拌机中进行混合,其中,本实施例所采用的聚乙二醇的分子量为600,接着向混合浆料中加入溶剂去离子水,在真空搅拌机作用下将混合浆料搅拌至呈均一状,由此获得本实施例的负极浆料。

45.将上述负极浆料均匀涂覆在负极集流体铜箔的两个表面上,室温晾干后转移至烘箱继续干燥,在烘箱中烘干后得到负极片半成品,然后对负极片半成品进行冷压、分切得到待装配的负极片。

46.本实施例涉及的正极片的制备、电解液的制备、隔离膜的选择以及锂离子电池的装配均与实施例2保持一致,获得本实施例的锂离子电池。

47.实施例9本实施例参照实施例2制备锂离子电池。本实施例与实施例2的区别仅在于负极片的制备,本实施例的负极片制备方法如下:将负极活性材料石墨、导电剂乙炔黑、羧甲基纤维素钠、聚丙烯腈、聚乙二醇按质量比为负极活性材石墨:导电剂乙炔黑:羧甲基纤维素钠:聚丙烯腈:聚乙二醇=96.0:1:1.2:1.4:0.4加入真空搅拌机中进行混合,其中,本实施例所采用的聚乙二醇的分子量为200,接着向混合浆料中加入溶剂去离子水,在真空搅拌机作用下将混合浆料搅拌至呈均一状,由此获得本实施例的负极浆料。

48.将上述负极浆料均匀涂覆在负极集流体铜箔的两个表面上,室温晾干后转移至烘箱继续干燥,在烘箱中烘干后得到负极片半成品,然后对负极片半成品进行冷压、分切得到待装配的负极片。

49.本实施例涉及的正极片的制备、电解液的制备、隔离膜的选择以及锂离子电池的装配均与实施例2保持一致,获得本实施例的锂离子电池。

50.实施例10本实施例参照实施例2制备锂离子电池。本实施例与实施例2的区别仅在于负极片的制备,本实施例的负极片制备方法如下:将负极活性材料石墨、导电剂乙炔黑、羧甲基纤维素钠、聚酰亚胺、聚乙二醇按质量比为负极活性材石墨:导电剂乙炔黑:羧甲基纤维素钠:聚酰亚胺:聚乙二醇=96.0:1:1.2:1.4:0.4加入真空搅拌机中进行混合,其中,本实施例所采用的聚乙二醇的分子量为200,接着向混合浆料中加入溶剂去离子水,在真空搅拌机作用下将混合浆料搅拌至呈均一状,由此获得本实施例的负极浆料。

51.将上述负极浆料均匀涂覆在负极集流体铜箔的两个表面上,室温晾干后转移至烘箱继续干燥,在烘箱中烘干后得到负极片半成品,然后对负极片半成品进行冷压、分切得到

待装配的负极片。

52.本实施例涉及的正极片的制备、电解液的制备、隔离膜的选择以及锂离子电池的装配均与实施例2保持一致,获得本实施例的锂离子电池。

53.对比例1本实施例参照实施例1提供的方法制备锂离子电池。本实施例与实施例1的区别仅在于负极片的制备,本实施例的负极片制备方法如下:按照如下方法制备负极浆料:将负极活性材料石墨、导电剂乙炔黑、羧甲基纤维素钠、丁苯乳胶、聚乙二醇按质量比为负极活性材石墨:导电剂乙炔黑:羧甲基纤维素钠:丁苯乳胶:聚乙二醇=96.3:1:1.2:1.4:0.1加入真空搅拌机中进行混合,其中,本实施例所采用的聚乙二醇的分子量为200,接着向混合浆料中加入溶剂去离子水,在真空搅拌机作用下将混合浆料搅拌至呈均一状,由此获得本实施例的负极浆料。

54.将上述负极浆料均匀涂覆在负极集流体铜箔的两个表面上,室温晾干后转移至烘箱继续干燥,在烘箱中烘干后得到负极片半成品,然后对负极片半成品进行冷压、分切得到待装配的负极片。

55.本实施例涉及的正极片的制备、电解液的制备、隔离膜的选择以及锂离子电池的装配均与实施例1保持一致,获得本实施例的锂离子电池。

56.对比例2本实施例参照实施例1提供的方法制备锂离子电池。本实施例与实施例1的区别仅在于负极片的制备,本实施例的负极片制备方法如下:按照如下方法制备负极浆料:将负极活性材料石墨、导电剂乙炔黑、羧甲基纤维素钠、丁苯乳胶、聚乙二醇按质量比为负极活性材石墨:导电剂乙炔黑:羧甲基纤维素钠:丁苯乳胶:聚乙二醇=95.7:1:1.2:1.4:0.7加入真空搅拌机中进行混合,其中,本实施例所采用的聚乙二醇的分子量为200,接着向混合浆料中加入溶剂去离子水,在真空搅拌机作用下将混合浆料搅拌至呈均一状,由此获得本实施例的负极浆料。

57.将上述负极浆料均匀涂覆在负极集流体铜箔的两个表面上,室温晾干后转移至烘箱继续干燥,在烘箱中烘干后得到负极片半成品,然后对负极片半成品进行冷压、分切得到待装配的负极片。

58.本实施例涉及的正极片的制备、电解液的制备、隔离膜的选择以及锂离子电池的装配均与实施例1保持一致,获得本实施例的锂离子电池。

59.对比例3本实施例参照实施例2提供的方法制备锂离子电池。本实施例与实施例2的区别仅在于负极片的制备,本实施例的负极片制备方法如下:按照如下方法制备负极浆料:将负极活性材料石墨、导电剂乙炔黑、羧甲基纤维素钠、丁苯乳胶、丁二醇按质量比为负极活性材石墨:导电剂乙炔黑:羧甲基纤维素钠:丁苯乳胶:丁二醇=96.0:1:1.2:1.4:0.4加入真空搅拌机中进行混合,接着向混合浆料中加入溶剂去离子水,在真空搅拌机作用下将混合浆料搅拌至呈均一状,由此获得本实施例的负极浆料。

60.将上述负极浆料均匀涂覆在负极集流体铜箔的两个表面上,室温晾干后转移至烘箱继续干燥,在烘箱中烘干后得到负极片半成品,然后对负极片半成品进行冷压、分切得到

待装配的负极片。

61.本实施例涉及的正极片的制备、电解液的制备、隔离膜的选择以及锂离子电池的装配均与实施例2保持一致,获得本实施例的锂离子电池。

62.对比例4本实施例参照实施例2提供的方法制备锂离子电池。本实施例与实施例2的区别仅在于负极片的制备,本实施例的负极片制备方法如下:按照如下方法制备负极浆料:将负极活性材料石墨、导电剂乙炔黑、羧甲基纤维素钠、丁苯乳胶、乙二醇按质量比为负极活性材石墨:导电剂乙炔黑:羧甲基纤维素钠:丁苯乳胶:乙二醇=96.0:1:1.2:1.4:0.4加入真空搅拌机中进行混合,接着向混合浆料中加入溶剂去离子水,在真空搅拌机作用下将混合浆料搅拌至呈均一状,由此获得本实施例的负极浆料。

63.将上述负极浆料均匀涂覆在负极集流体铜箔的两个表面上,室温晾干后转移至烘箱继续干燥,在烘箱中烘干后得到负极片半成品,然后对负极片半成品进行冷压、分切得到待装配的负极片。

64.本实施例涉及的正极片的制备、电解液的制备、隔离膜的选择以及锂离子电池的装配均与实施例2保持一致,获得本实施例的锂离子电池。

65.对比例5本实施例参照实施例2制备锂离子电池。本实施例与实施例2的区别仅在于负极片的制备,本实施例的负极片制备方法如下:将负极活性材料石墨、导电剂乙炔黑、羧甲基纤维素钠、丁苯乳胶、聚乙二醇按质量比为负极活性材石墨:导电剂乙炔黑:羧甲基纤维素钠:丁苯乳胶:聚乙二醇=96.0:1:1.2:1.4:0.4加入真空搅拌机中进行混合,其中,本实施例所采用的聚乙二醇的分子量为800,接着向混合浆料中加入溶剂去离子水,在真空搅拌机作用下将混合浆料搅拌至呈均一状,由此获得本实施例的负极浆料。

66.将上述负极浆料均匀涂覆在负极集流体铜箔的两个表面上,室温晾干后转移至烘箱继续干燥,在烘箱中烘干后得到负极片半成品,然后对负极片半成品进行冷压、分切得到待装配的负极片。

67.本实施例涉及的正极片的制备、电解液的制备、隔离膜的选择以及锂离子电池的装配均与实施例2保持一致,获得本实施例的锂离子电池。

68.对比例6本实施例参照实施例1提供的方法制备锂离子电池。本实施例与实施例1的区别仅在于负极片的制备,本实施例的负极片制备方法如下:按照如下方法制备负极浆料:将负极活性材料石墨、导电剂乙炔黑、羧甲基纤维素钠、丁苯乳胶,按质量比为负极活性材石墨:导电剂乙炔黑:羧甲基纤维素钠:丁苯乳胶 =96.4:1:1.2:1.4加入真空搅拌机中进行混合,接着向混合浆料中加入溶剂去离子水,在真空搅拌机作用下将混合浆料搅拌至呈均一状,由此获得本实施例的负极浆料。

69.将上述负极浆料均匀涂覆在负极集流体铜箔的两个表面上,室温晾干后转移至烘箱继续干燥,在烘箱中烘干后得到负极片半成品,然后对负极片半成品进行冷压、分切得到待装配的负极片。

70.本实施例涉及的正极片的制备、电解液的制备、隔离膜的选择以及锂离子电池的装配均与实施例1保持一致,获得本实施例的锂离子电池。

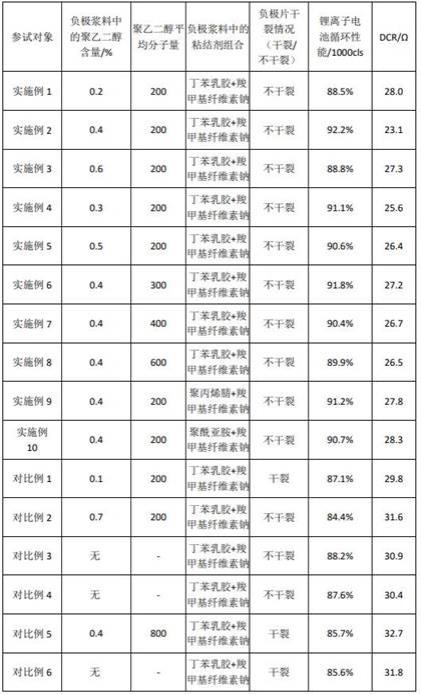

71.测试例1.测试对象:以实施例1~10和对比例1~6所制得的锂离子电池作为本测试例的测试对象,进行相关参数及性能测试。

72.2.测试内容:(1)循环性能测试:在25℃下,将作为测试对象的锂离子电池按以下程序进行循环测试:以1c 倍率进行满充,满放直至锂离子电池的容量小于初始容量的80%,记录循环圈数。

73.(2)直流阻抗(dcr)测试:使作为测试对象的锂离子电池在25℃循环至200cls,将锂离子电池调荷至50%soc,以1c倍率的电流放电18s,记录放电中止前的电池电压u2、电流i和电池电压稳定后的电池电压u1,根据公式r=(u2-u1)/i计算,得到直流内阻r。

74.3.测试结果测试对象的产品参数及性能测试结果如表1所示。

75.实施例1~10在制备负极片的过程中都向用于形成负极活性涂层的负极浆料中加入了聚乙二醇,作为上述实施例的对照,对比例6在制备负极浆料的过程中并没有采用聚乙二醇,实施例1~10所制得的负极片至测试结束均没有出现干裂的情况,然而,对比例6所制得的负极片在参加测试的过程中出现了明显的干裂,通过表1中列举的性能测试结果数据,与对比例1相比,实施例1~10所制得的负极片对应的电池循环性能明显更优、直流阻抗(dcr)水平明显更低。离子传输动力学和直流阻抗水平是影响电池快充的两个重要因素,在实施例1~10制得的负极活性涂层中,所含有的聚乙二醇能够吸收电解液并发生溶胀,由此有效地提高了负极片对电解液的吸储效果,进而降低厚电极的液相传输阻抗,提高锂离子在负极片上的传输效率,进而降低厚电极的液相传输阻抗,改善锂离子传输的动力学性能,降低应用该负极片的电池的直流阻抗,由此应用该负极片的电池兼具良好的快充性能以及电池循环性能。另外,在负极浆料中适量地添加聚乙二醇,聚乙二醇可以起到增塑剂的效果,改善极片在厚涂过程中的开裂现象,增强极片的柔韧性。

76.实施例1~5以及对比例1、对比例2都采用了平均分子量为200的聚乙二醇,这些实施例和对比例之间的变量为聚乙二醇在负极浆料中的添加量。在实施例1~5以及对比例1、对比例2中,实施例2对应的电池循环稳定性最佳、直流阻抗水平最低,由此可以说明,平均分子量为200的聚乙二醇在负极浆料中的最佳添加量为0.4%。与实施例1~5形成对比,对比例1和对比例2所制得的锂离子电池对应的循环性能较差、直流阻抗水平偏高。在对比例1制得的产品中,锂离子电池的负极活性涂层中的聚乙二醇含量偏低(0.1 wt%),增塑效果差,对离子传输阻抗无明显改善,应用该负电极的电池的直流阻抗水平偏高,此外,在对比例1提供的测试对象中,出现了干裂的极片,说明对比例1提供的负极片的柔韧性比较差,这是由于聚乙二醇的增塑效果不明显而导致的。然而,在对比例2制得的产品中,锂离子电池的负极活性涂岑中的聚乙二醇含量偏高(0.7 wt%),多余的聚乙二醇会与负极浆料中的粘结剂发生交联,导致部分粘结剂的粘接效果变差,对电池的长期循环性能产生不利的影响。

77.此外,与实施例2相比,对比例3采用丁二醇替代聚乙二醇制备负极浆料,对比例4

采用乙二醇替代聚乙二醇制备负极浆料。通过进行数据比对,与实施例2相比,对比例3所制得的锂离子电池的循环性能较差、dcr值增大。在对比例3中,采用丁二醇作为负极浆料添加剂,丁二醇在对负极浆料进行涂布的过程中,经历高温烘烤,已基本除掉,仅起到增塑效果。相对于对比例6而言,对比例3向负极浆料中添加丁二醇虽然能够解决厚电极加工过程中的干裂问题,但是对于降低极片直流阻抗、提高电池动力学性能并没有太大帮助。同样地,对比例4所制得的锂离子电池也呈现出与对比例3接近的测试结果,由此可以说明,乙二醇虽然作为聚乙二醇的单体,但是对于降低极片直流阻抗以及改善电池的动力学性能而言,乙二醇和聚乙二醇所起到的作用构成了明显的区别。

78.实施例2、6~8以及对比例5之间的变量在于所采用的聚乙二醇的分子量构成了区别,在实施例2、6~8中,所采用的聚乙二醇的平均分子量分布在200~600,如上所述,这些极片在测试过程中均能够优良的电池循环特性以及较低的直流阻抗水平,其中,实施例2所制得的锂离子电池的综合性能最佳。与之相比,在对比例5中,用于配制负极浆料的聚乙二醇的平均分子量高达800,具有偏高平均分子量的聚乙二醇在负极活性涂层中分散困难,导致负极片中电解液分布不均,不利于电池长期循环,另一方面,该对比例所制得的负极片在测试的过程中出现了干裂的情况,并且,其对应的直流阻抗水平明显偏高,甚至高于没有采用聚乙二醇配制负极浆料的对比例6对应的直流阻抗水平。而如果负极片的负极活性涂层中的聚乙二醇的平均分子量低于150,聚乙二醇的吸液保液能力不足,由此对负极片的锂离子传输动力学性能的改善十分有限。综上所述,采用平均分子量为150~600的聚乙二醇配制负极浆料,能够改善电池的循环性能、降低电池的直流阻抗,但是若向负极浆料中加入的聚乙二醇的平均分子量过高,反而会提高电池的直流阻抗水平。

79.实施例2、9、10之间的变量为用于制备负极浆料的粘结剂组合不同,如上所述,聚乙二醇有可能会与负极浆料中的粘结剂发生相互作用,由此,与聚乙二醇搭配使用的粘结剂的种类也会对应用其的锂离子电池的性能构成一定的影响。通过比对上述3个实施例对应的测试结果,实施例2制得的锂离子电池的综合性能最优,其中,值得注意的是,与实施例9、实施例10相比,实施例2对应的直流阻抗水平明显偏低,由此可以说明,在负极浆料中,采用丁苯乳胶和羧甲基纤维素钠复配的粘结剂与聚乙二醇的搭配效果最佳。

80.表1.实施例对比例测试结果以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,但这些修改或替换均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。