1.本技术涉及半导体技术领域,特别是涉及一种金属氧化物半导体器件的制备方法及器件。

背景技术:

2.随着时代的发展,半导体器件的应用领域也已从传统的工业控制、通信、计算机、消费电子扩展到了新能源、智能电网、轨道交通、汽车电子等新领域。横向扩散金属氧化物半导体器件(lateral double-diffused mosfet,ldmos)既具有分立器件耐压高、大电流等特点,又汲取了低压集成电路高密度、智能逻辑控制的优点,单颗芯片实现了原来多颗芯片才能完成的功能,大大缩小了设备体积,降低了成本,提高了能效,符合现代电力电子器件小型化、智能化、低能耗的发展方向。

3.击穿电压作为衡量pn结可靠性与使用范围的关键参数,对器件性能尤为重要。现有技术通过在漂移区的表面形成掺杂的顶层,以增加漂移区的耗尽,降低表面电场(resurf),最终提高器件的击穿电压。然而,如何在提高击穿电压的同时,进一步实现低导通电阻(rsp)仍然是本领域技术人员致力解决的重要技术问题。此外,对于形成掺杂的顶层的具体工艺也有待进一步改进。

技术实现要素:

4.有鉴于此,本技术实施例为解决背景技术中存在的至少一个问题而提供一种金属氧化物半导体器件的制备方法及器件。

5.第一方面,本技术实施例提供了一种金属氧化物半导体器件的制备方法,所述方法包括:

6.提供具有漂移区的衬底,所述漂移区具有第一导电类型;

7.在所述衬底上的第一选定位置形成浅沟道隔离结构,以及在所述衬底上的第二选定位置形成局部氧化隔离结构;其中,所述第二选定位置位于所述漂移区的上方;

8.在所述衬底的整个上表面上进行离子注入;其中,在所述第一选定位置处,所述浅沟道隔离结构阻挡注入的离子进入所述衬底;在所述第二选定位置处,注入的离子穿过所述局部氧化隔离结构,以在所述局部氧化隔离结构下方的所述漂移区内形成具有第二导电类型的顶层;所述第二导电类型与所述第一导电类型电性相反。

9.结合本技术的第一方面,在一可选实施方式中,所述局部氧化隔离结构的深度为和/或,所述浅沟道隔离结构的深度为

10.结合本技术的第一方面,在一可选实施方式中,所述第一导电类型为n型,所述第二导电类型为p型。

11.结合本技术的第一方面,在一可选实施方式中,所述在所述衬底的整个上表面上进行离子注入前,所述方法还包括:

12.在所述衬底内形成具有第二导电类型的阱区;

13.在所述衬底上形成栅极结构;其中,沿所述衬底的厚度方向上,所述栅极结构与所述阱区至少部分重叠;所述栅极结构覆盖所述衬底的位于所述阱区和所述漂移区之间的区域。

14.结合本技术的第一方面,在一可选实施方式中,所述金属氧化物半导体器件为n型横向扩散金属氧化物半导体器件。

15.第二方面,本技术实施例提供了一种金属氧化物半导体器件,包括:

16.具有漂移区的衬底,所述漂移区具有第一导电类型;

17.位于所述衬底上的第一选定位置的浅沟道隔离结构,以及位于所述衬底上的第二选定位置的局部氧化隔离结构;其中,所述第二选定位置位于所述漂移区的上方;

18.位于所述局部氧化隔离结构下方的所述漂移区内的顶层,所述顶层具有第二导电类型;所述第二导电类型与所述第一导电类型电性相反。

19.结合本技术的第二方面,在一可选实施方式中,所述局部氧化隔离结构的深度为和/或,所述浅沟道隔离结构的深度为

20.结合本技术的第二方面,在一可选实施方式中,所述第一导电类型为n型,所述第二导电类型为p型。

21.结合本技术的第二方面,在一可选实施方式中,还包括:

22.位于所述衬底内的阱区,所述阱区具有第二导电类型;

23.位于所述衬底上的栅极结构;其中,沿所述衬底的厚度方向上,所述栅极结构与所述阱区至少部分重叠;所述栅极结构覆盖所述衬底的位于所述阱区和所述漂移区之间的区域。

24.结合本技术的第二方面,在一可选实施方式中,所述金属氧化物半导体器件为n型横向扩散金属氧化物半导体器件。

25.本技术实施例所提供的金属氧化物半导体器件的制备方法及器件,通过在局部氧化隔离结构下方的漂移区内形成具有第二导电类型的顶层,不仅增加了漂移区的耗尽,降低了表面电场,提高了器件的击穿电压;同时,相较于浅沟道隔离结构,局部氧化隔离结构的深度更小,利用局部氧化隔离结构的这一深度优势,可以在漂移区内保留更大的可供电子移动的纵向截面积,从而降低了器件的导通电阻(rsp);在此基础上,在衬底上并非全部采用局部氧化隔离结构来进行隔离,而是在需要形成具有第二导电类型的顶层的上方采用局部氧化隔离结构,在其他位置仍然设置有浅沟道隔离结构,从而利用浅沟道隔离结构和局部氧化隔离结构之间的高度差进行离子注入,以在局部氧化隔离结构下方的漂移区内形成具有第二导电类型的顶层,如此,无需使用光刻掩膜进行局部离子注入,节省了工艺时间,降低了工艺成本;同时,在第一选定位置处采用浅沟道隔离结构进行隔离,避免了局部氧化隔离结构带来的鸟嘴问题。

26.本技术附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

27.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

28.图1为对比实施例中nldmos器件的剖面结构示意图;

29.图2为本技术实施例提供的金属氧化物半导体器件的制备方法的流程示意图;

30.图3至图9为本技术实施例提供的nldmos器件在制备过程中的剖面结构示意图。

具体实施方式

31.下面将参照附图更详细地描述本技术公开的示例性实施方式。虽然附图中显示了本技术的示例性实施方式,然而应当理解,可以以各种形式实现本技术,而不应被这里阐述的具体实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本技术,并且能够将本技术公开的范围完整的传达给本领域的技术人员。

32.在下文的描述中,给出了大量具体的细节以便提供对本技术更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本技术可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本技术发生混淆,对于本领域公知的一些技术特征未进行描述;即,这里不描述实际实施例的全部特征,不详细描述公知的功能和结构。

33.在附图中,为了清楚,层、区、元件的尺寸以及其相对尺寸可能被夸大。自始至终相同附图标记表示相同的元件。

34.应当明白,当元件或层被称为“在

……

上”、“与

……

相邻”、“连接到”或“耦合到”其它元件或层时,其可以直接地在其它元件或层上、与之相邻、连接或耦合到其它元件或层,或者可以存在居间的元件或层。相反,当元件被称为“直接在

……

上”、“与

……

直接相邻”、“直接连接到”或“直接耦合到”其它元件或层时,则不存在居间的元件或层。应当明白,尽管可使用术语第一、第二、第三等描述各种元件、部件、区、层和/或部分,这些元件、部件、区、层和/或部分不应当被这些术语限制。这些术语仅仅用来区分一个元件、部件、区、层或部分与另一个元件、部件、区、层或部分。因此,在不脱离本技术教导之下,下面讨论的第一元件、部件、区、层或部分可表示为第二元件、部件、区、层或部分。而当讨论的第二元件、部件、区、层或部分时,并不表明本技术必然存在第一元件、部件、区、层或部分。

35.空间关系术语例如“在

……

下”、“在

……

下面”、“下面的”、“在

……

之下”、“在

……

之上”、“上面的”等,在这里可为了方便描述而被使用从而描述图中所示的一个元件或特征与其它元件或特征的关系。应当明白,除了图中所示的取向以外,空间关系术语意图还包括使用和操作中的器件的不同取向。例如,如果附图中的器件翻转,然后,描述为“在其它元件下面”或“在其之下”或“在其下”元件或特征将取向为在其它元件或特征“上”。因此,示例性术语“在

……

下面”和“在

……

下”可包括上和下两个取向。器件可以另外地取向(旋转90度或其它取向)并且在此使用的空间描述语相应地被解释。

36.在此使用的术语的目的仅在于描述具体实施例并且不作为本技术的限制。在此使用时,单数形式的“一”、“一个”和“所述/该”也意图包括复数形式,除非上下文清楚指出另外的方式。还应明白术语“组成”和/或“包括”,当在该说明书中使用时,确定所述特征、整数、步骤、操作、元件和/或部件的存在,但不排除一个或更多其它的特征、整数、步骤、操作、元件、部件和/或组的存在或添加。在此使用时,术语“和/或”包括相关所列项目的任何及所有组合。

37.为了彻底理解本技术,将在下列的描述中提出详细的步骤以及详细的结构,以便阐释本技术的技术方案。本技术的较佳实施例详细描述如下,然而除了这些详细描述外,本

申请还可以具有其他实施方式。

38.图1为对比实施例中nldmos器件的剖面结构示意图。其中,nldmos器件具体为n型ldmos器件,即n型横向扩散金属氧化物半导体器件。在该对比实施例中,顶层114采用现有技术中的方法形成。具体的,为了增设该顶层114以降低nldmos器件的表面电场,在制备过程中需要先在衬底110上形成掩膜层,对掩膜层进行图案化使其具有暴露出顶层114预设形成区域的开口;接下来,利用图案化的掩膜层进行局部离子注入,以在漂移区111内形成顶层114;然后,在顶层114上形成浅沟道隔离结构120。此外,在器件的其他需要被隔离的位置处也形成有浅沟道隔离结构120。在本领域中,浅沟道隔离结构又可以简称为sti(shallow trench isolation)。

39.在该对比实施例中,在漂移区111的深度一定的情况下,由于浅沟道隔离结构120的深度较深,在形成顶层114后,漂移区111在对应位置处剩余的深度较小,从而纵向截面积较小,器件的导通电阻大。这里,纵向截面积指的是沿衬底110的厚度方向上的截面积,即垂直于衬底平面方向上的截面积。

40.不仅如此,为了通过离子注入形成顶层114,需要先形成对应的图案化的掩膜层,增加了光刻工艺成本,工艺流程复杂。

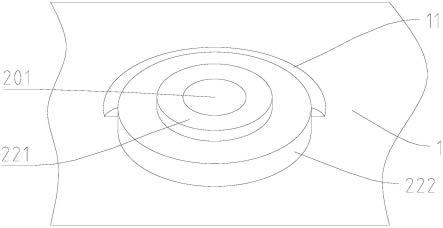

41.基于此,本技术实施例提供了一种金属氧化物半导体器件的制备方法,请参考图2,该方法包括:

42.步骤201,提供具有漂移区的衬底,漂移区具有第一导电类型;

43.步骤202,在衬底上的第一选定位置形成浅沟道隔离结构,以及在衬底上的第二选定位置形成局部氧化隔离结构;其中,第二选定位置位于漂移区的上方;

44.步骤203,在衬底的整个上表面上进行离子注入;其中,在第一选定位置处,浅沟道隔离结构阻挡注入的离子进入衬底;在第二选定位置处,注入的离子穿过局部氧化隔离结构,以在局部氧化隔离结构下方的漂移区内形成具有第二导电类型的顶层;第二导电类型与第一导电类型电性相反。

45.可以理解地,本技术实施例通过在局部氧化隔离结构下方的漂移区内形成具有第二导电类型的顶层,不仅增加了漂移区的耗尽,降低了表面电场,提高了器件的击穿电压;同时,相较于浅沟道隔离结构,局部氧化隔离结构的深度更小,利用局部氧化隔离结构的这一深度优势,可以在漂移区内保留更大的可供电子移动的纵向截面积,从而降低了器件的导通电阻;在此基础上,在衬底上并非全部采用局部氧化隔离结构来进行隔离,而是在需要形成具有第二导电类型的顶层的上方采用局部氧化隔离结构,在其他位置仍然设置有浅沟道隔离结构,从而利用浅沟道隔离结构和局部氧化隔离结构之间的高度差进行离子注入,以在局部氧化隔离结构下方的漂移区内形成具有第二导电类型的顶层,如此,无需使用光刻掩膜进行局部离子注入,节省了工艺时间,降低了工艺成本;同时,在第一选定位置处采用浅沟道隔离结构进行隔离,避免了局部氧化隔离结构带来的鸟嘴问题。

46.下面,结合图3至图9所示的nldmos器件在制备过程中的剖面结构示意图,对本技术技术方案做进一步详细说明。

47.需要说明的是,本技术实施例提供的金属氧化物半导体器件的制备方法可以用于ldmos器件、尤其是nldmos器件的制备,但这并不代表其仅适用于ldmos器件或nldmos器件的制备,显然,其他有类似需求的金属氧化物半导体器件也可以采用本技术实施例提供的

方法制备。

48.首先,请参考图3。执行步骤201,提供具有漂移区111的衬底110。

49.在本技术各实施例中,“衬底”一词是指在上面添加后续材料层的载体,既可以为生长衬底,也可以包括外延层。衬底的上表面通常指形成半导体器件的一面。此外,衬底还包括与上表面相对的下表面,在忽略上表面和下表面的平整度的情况下,衬底上表面和下表面所在的面,或者严格意义上讲衬底厚度方向上的中心面,即确定为衬底平面;平行于衬底平面的方向即为沿衬底的平面方向。垂直于衬底平面的方向即为衬底的厚度方向,或称器件的高度方向、各区域的深度方向;衬底的厚度方向也为后续在衬底上沉积各材料层的层叠方向。

50.衬底110具体为半导体衬底,例如硅衬底。

51.漂移区111可以为具有第一导电类型的区域。

52.在一些实施方式中,漂移区111可以通过对衬底110进行第一导电类型的离子掺杂而形成,掺杂的具体工艺例如为离子注入。具体地,衬底110可以具有第二导电类型。以nldmos器件为例,衬底110为p型半导体衬底,漂移区111为n型漂移区。并且,漂移区111具体可以为hndr区(hv n-drift region implant,高压n型漂移区)。

53.此外,在另一些实施方式中,衬底110包括生长衬底以及在生长衬底上外延形成的具有第一导电类型的外延层,漂移区111可以为位于外延层中的一部分区域。

54.可选的,金属氧化物半导体器件可以具有至少两个漂移区111,从而在后续工艺中形成至少两个漏极区。

55.接下来,请参考图4。执行步骤202,在衬底110上的第一选定位置形成浅沟道隔离结构120,以及在衬底110上的第二选定位置形成局部氧化隔离结构130;其中,第二选定位置位于漂移区111的上方。

56.具体地,可以在漂移区111的上方的部分区域内形成局部氧化隔离结构130;换言之,局部氧化隔离结构130并不完全覆盖在漂移区111的上方。

57.局部氧化隔离结构130具体例如为硅局部氧化隔离(locos,local oxidation of silicon)。

58.可选的,局部氧化隔离结构130的深度例如为研究表明,在局部氧化隔离结构130的深度小于时,隔离效果可能会难以保障;在局部氧化隔离结构130的深度大于时,后续工艺中为形成具有第二导电类型的顶层114而注入的离子可能难以穿过局部氧化隔离结构130。作为一种具体示例,局部氧化隔离结构130的深度为

59.可选的,浅沟道隔离结构120的深度例如为研究表明,在浅沟道隔离结构120的深度小于时,后续工艺中为形成具有第二导电类型的顶层114而注入的离子可能会穿过浅沟道隔离结构120,而在浅沟道隔离结构120下方的衬底110内形成掺杂区,降低器件良率;在浅沟道隔离结构120的深度大于时,浅沟道隔离工艺的时间较长,不利于器件整体制程工艺的缩短。作为一种具体示例,浅沟道隔离结构120的深度为

60.请继续参考图4。在具体示例中,局部氧化隔离结构130的上表面的高度高于衬底110的上表面的高度。与浅沟道隔离结构120相比,局部氧化隔离结构130的上表面的高度高于浅沟道隔离结构120的上表面的高度。

61.接下来,请参考图7。执行步骤203,在衬底110的整个上表面上进行离子注入;其中,在第一选定位置处(参考图中浅沟道隔离结构120所在的位置处),浅沟道隔离结构120阻挡注入的离子进入衬底110;在第二选定位置处(参考图中局部氧化隔离结构130所在的位置处),注入的离子穿过局部氧化隔离结构130,以在局部氧化隔离结构130下方的漂移区111内形成具有第二导电类型的顶层114;第二导电类型与第一导电类型电性相反。

62.具体地,本技术实施例中没有为形成顶层114而提供图案化的掩膜层,省去了对应的光刻工艺的流程,而是利用浅沟道隔离结构120和局部氧化隔离结构130之间的高度差,通过blanket imp(覆盖式离子注入,或称“普注”、“全注入”)实现顶层114的形成。

63.第二导电类型与第一导电类型电性相反,指的是:对应于第一导电类型为n型,则第二导电类型为p型;对应于第一导电类型为p型,则第二导电类型为n型。换言之,第二导电类型和第一导电类型为相反的导电类型。

64.作为一种具体实施方式,第一导电类型为n型,第二导电类型为p型。如此,顶层114可以称为ptop层(p型顶层)。

65.顶层114的主要作用是降低表面电场,提高击穿电压;顶层114和漂移区111顶部的局部氧化隔离结构130以及多晶硅场板(图中未示出)一起形成双重降低表面电场(double resurf)的效果。

66.顶层114位于局部氧化隔离结构130的下方,与局部氧化隔离结构130紧邻设置。换言之,顶层114的上表面可以与局部氧化隔离结构130的下表面紧邻,二者之间没有其他功能层或其他掺杂区。

67.接下来,请参考图5。作为一种具体实施方式,在衬底110的整个上表面上进行离子注入前,该方法还可以包括:在衬底110内形成具有第二导电类型的阱区112。

68.具体地,具有第二导电类型的阱区112为p型阱区。具有第二导电类型的阱区112可以形成在两个漂移区111之间。在nldmos器件中,第二导电类型的阱区112具体为中段电压p阱区(mvp)。

69.此外,该方法还可以包括:在漂移区111内形成具有第一导电类型的阱区113。

70.具体地,具有第一导电类型的阱区113为n型阱区。具有第一导电类型的阱区113形成在漂移区111的位于浅沟道隔离结构120和局部氧化隔离结构130之间的区域内。在nldmos器件中,具有第一导电类型的阱区113具体为中段电压n阱区(mvn)。

71.为了便于区分,也可以将具有第二导电类型的阱区112称为第一阱区112,将具有第一导电类型的阱区113称为第二阱区113。

72.接下来,请参考图6。作为一种具体实施方式,该方法还可以包括:在衬底110上形成栅极结构(请参考图中140、141、150);其中,沿衬底110的厚度方向上,栅极结构与第一阱区112至少部分重叠;栅极结构覆盖衬底110的位于第一阱区112和漂移区111之间的区域。

73.其中,栅极结构具体可以包括在衬底110上依次形成的栅极介质层140和栅极150;此外,还可以包括栅极侧墙141。栅极介质层140可以为栅极氧化物层,例如氧化硅层。栅极150可以为多晶硅栅极。栅极侧墙141覆盖栅极150的侧壁;栅极侧墙141的材料可以与栅极

介质层140的材料相同。

74.如此,在本具体实施方式中,执行步骤203时,栅极结构相当于作为离子注入的阻挡层,阻挡注入的离子进入衬底110。从而在衬底110的位于第一阱区112和漂移区111之间的区域没有注入离子。

75.进一步地,执行步骤203时,器件结构中直接与注入的离子接触的部分分别是浅沟道隔离结构120、局部氧化隔离结构130、第一阱区112、第二阱区113、以及栅极结构。其中,浅沟道隔离结构120和栅极结构均能够阻挡注入的离子进入衬底110(具体指进入衬底110的位于浅沟道隔离结构120下方的区域和位于栅极结构下方的区域);而第一阱区112和第二阱区113本身为离子注入形成的掺杂区,步骤203中注入的离子对第一阱区112和第二阱区113的影响在可接收的范围内;只有在局部氧化隔离结构130的位置处,注入的离子进入到局部氧化隔离结构130下方的漂移区111内,从而形成顶层114。

76.可以理解地,图中仅示意性地示出了依次形成的栅极介质层140和栅极150的结构,虽然图中栅极介质层140和栅极150均具有平坦的上表面,但是在实际工艺中,由于受到局部氧化隔离结构130的形貌影响,栅极介质层140和栅极150的上表面可能并不是平坦的。

77.此外,栅极结构的数量可以为两个,两个栅极结构分别在第一阱区112的两端处与第一阱区112至少部分重叠;两个栅极结构中的一者覆盖衬底110的位于第一阱区112的一端和一漂移区111之间的区域,另一者覆盖衬底110的位于第一阱区112的另一端和另一漂移区111之间的区域。

78.第一阱区112中与栅极结构重叠的部分形成为器件的沟道。

79.接下来,请参考图8。作为一种具体实施方式,该方法还可以包括:在第一阱区112内形成具有第二导电类型的体区115;在体区115内形成第二导电类型重掺杂的体引出区117以及第一导电类型重掺杂的源区118;在第二阱区113内形成第一导电类型重掺杂的漏区116。

80.具体地,对应于第一阱区112为中段电压p阱区,具有第二导电类型的体区115为pbody区,第二导电类型重掺杂的体引出区117为p 区,第一导电类型重掺杂的源区118和第一导电类型重掺杂的漏区116均为n 区。

81.体引出区117和源区118横向接触。

82.接下来,请参考图9。作为一种具体实施方式,该方法还可以包括:在衬底110上形成有层间介质膜(图中未示出);形成穿过层间介质膜的接触孔,接触孔暴露出源区118、体引出区117、漏区116以及栅极150;在层间介质膜内填充接触插塞并在层间介质膜的上表面形成金属层,进一步通过光刻刻蚀形成源极电极171、漏极电极172和栅极电极173;相应的,在层间介质膜内填充的接触插塞分别为源极接触插塞161、漏极接触插塞162和栅极接触插塞163。其中,源极电极171通过源极接触插塞161与源区118和体引出区117接触,漏极电极172通过漏极接触插塞162与漏区116接触,栅极电极173通过栅极接触插塞163与所述栅极150接触。

83.作为一种具体实施方式,金属氧化物半导体器件为n型横向扩散金属氧化物半导体器件。

84.在此基础上,本技术实施例还提供了一种金属氧化物半导体器件,请继续参考图9,该器件包括:

85.具有漂移区111的衬底110,漂移区111具有第一导电类型;

86.位于衬底110上的第一选定位置的浅沟道隔离结构120,以及位于衬底110上的第二选定位置的局部氧化隔离结构130;其中,第二选定位置位于漂移区111的上方;

87.位于局部氧化隔离结构130下方的漂移区111内的顶层114,顶层114具有第二导电类型;第二导电类型与第一导电类型电性相反。

88.作为一种具体实施方式,局部氧化隔离结构130的深度为和/或,浅沟道隔离结构120的深度为

89.作为一种具体实施方式,第一导电类型为n型,第二导电类型为p型。

90.作为一种具体实施方式,该器件还包括:

91.位于衬底110内的阱区112,阱区112具有第二导电类型;

92.位于衬底110上的栅极结构;其中,沿衬底110的厚度方向上,栅极结构与阱区112至少部分重叠;栅极结构覆盖衬底110的位于阱区112和漂移区111之间的区域。

93.作为一种具体实施方式,金属氧化物半导体器件为n型横向扩散金属氧化物半导体器件。

94.需要说明的是,本技术提供的金属氧化物半导体器件实施例与金属氧化物半导体器件的制备方法实施例属于同一构思;各实施例所记载的技术方案中各技术特征之间,在不冲突的情况下,可以任意组合。

95.应当理解,以上实施例均为示例性的,不用于包含权利要求所包含的所有可能的实施方式。在不脱离本公开的范围的情况下,还可以在以上实施例的基础上做出各种变形和改变。同样的,也可以对以上实施例的各个技术特征进行任意组合,以形成可能没有被明确描述的本技术的另外的实施例。因此,上述实施例仅表达了本技术的几种实施方式,不对本技术专利的保护范围进行限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。