1.本实用新型涉及管清洗领域,是一种管清洗平台。

背景技术:

2.现有的管清洗平台,清洗方式主要有两种,一种为闭环清洗,一种为开放式清洗。闭环清洗,即清洗平台两端分别设有对接管件的管清洗接头,两端的管清洗接头通过循环管路连接循环泵和清洗液箱,即可实现管内壁自动循环清洗。开放式清洗,即清洗平台一端设置管清洗接头,待清洗管仅一端与管清洗接头对接密封,另一端为敞口,这种清洗方式往往配合毛刷和清洗液对管内壁形成有效清洗。以上清洗方式均能实现管内壁清洗,但实际使用中,为了应对批量化管件自动清洗,且要满足不同批次不同长度的管件清洗操作,清洗平台往往需要做通配设计。现有的管清洗平台如中国专利文献刊载的申请公布号cn113941569a,申请公布日2022年1月18日,发明专利名称为“管清洗设备及其使用方法”,其公开了一种能适用于同批次误差范围内的管件批量管内壁清洗,由于其采用闭环清洗的模式,故较难适用于管长误差范围较大或不同批次管件内壁同时清洗,功能上仍存一定的局限。如果采用开放式清洗,则无需待清洗管一端对齐,但对于待清洗管的位置仍有严格的要求,需要保证待清洗管一端管口有效避开横移链排位置,且该端管口能有效收集出液,待清洗管另一端则要满足管接补偿的适配要求。为此,有待设计一种能满足上述要求的管清洗平台。

技术实现要素:

3.为克服上述不足,本实用新型的目的是向本领域提供一种管清洗平台,使其解决现有管清洗平台较难适用于管长误差较大,及不同批次管长的管件批量化清洗的技术问题。其目的是通过如下技术方案实现的。

4.一种管清洗平台,该清洗平台包括管接平台、横移链排机构、管上料机构,管接平台包括平台支架,对应夹紧平台支架上待清洗管的夹紧器,以及沿平台支架独立水平滑动的至少两组用于待清洗管管端密封对接的管清洗接头,且各组管清洗接头滑动方向平行,横移链排机构包括相对于平台支架长度方向布置的链排支架,以及沿链排支架长度方向间隔布置的用于将待清洗管横移进入链排支架并与管清洗接头一一对应的横移链排,横移链排的横移方向与管清洗接头对接待清洗管的滑动方向互为垂直。其结构要点在于所述链排支架的横移链排下方设有贯通链排支架整长的集液槽,所述管上料机构包括输送平台、输送辊轮、输送电机、管口感应器,输送平台平行设置于所述平台支架和链排支架的一侧,且输送平台的长度不小于所述链排支架的长度加上所述平台支架上管清洗接头的对接滑动行程长度,输送平台沿长度方向间隔设置所述输送辊轮,且各输送辊轮传动连接传动电机呈同步转动,输送辊轮输送待清洗管的方向与链排支架朝向管接平台的方向一致;所述输送平台平行对应于所述管清洗接头对接滑动行程的一段设置为对接上料段,输送平台平行对应于所述链排支架的整段为链排上料段,所述输送平台上沿输送方向设有感应待清洗管

前端管口进入所述对接上料段的管口感应器a,以及感应待清洗管后端管口落入所述链排上料段中的一排管口感应器b,且管口感应器b所感应的待清洗管后端管口位置为:当待清洗管进入横移链排时,该管口位置避开横移链排,且管口出液落入所述集液槽内;各相邻管口感应器b之间的间距小于所述管清洗接头的对接滑动行程;当管口感应器a感应输送中的待清洗管前端的管口进入对接上料段,且之后的输送中管口感应器b感应待清洗管后端的管口时,所述传动电机停止转动,即输送平台的待清洗管停止输送。通过上述结构,保证待清洗管上料后一端有效落入管清洗接头的滑动对接行程范围内,从而实现待清洗管一端的有效管接补偿,待清洗管另一端则落入链排支架上相邻横移链排之间的位置,即待清洗管管口有效避开横移链排,且有效保证管口的出液落入集液槽内,以上即可实现不同管长的待清洗管批量化管内壁清洗操作。

5.根据上述结构特征,另一种管清洗平台为:清洗平台包括管接平台、横移链排机构、管上料机构,管接平台包括平台支架,对应夹紧平台支架上待清洗管的夹紧器,以及沿平台支架独立水平滑动的至少两组用于待清洗管管端密封对接的管清洗接头,且各组管清洗接头滑动方向平行,横移链排机构包括相对于平台支架长度方向布置的链排支架,以及沿链排支架长度方向间隔布置的用于将待清洗管横移进入链排支架并与管清洗接头一一对应的横移链排,横移链排的横移方向与管清洗接头对接待清洗管的滑动方向互为垂直;其特征在于所述链排支架的横移链排下方设有贯通链排支架整长的集液槽,所述管上料机构包括输送平台、输送辊轮、输送电机、管口感应器,输送平台平行设置于所述平台支架和链排支架的一侧,且输送平台的长度不小于所述链排支架的长度加上所述平台支架上管清洗接头的对接滑动行程长度,输送平台沿长度方向间隔设置所述输送辊轮,且各输送辊轮传动连接传动电机呈同步转动,输送辊轮输送待清洗管的方向与管接平台朝向链排支架的方向一致;所述输送平台平行对应于所述管清洗接头对接滑动行程的一段设置为对接上料段,输送平台平行对应于所述链排支架的整段为链排上料段,所述输送平台上沿输送方向设有感应待清洗管后端管口完全进入所述对接上料段的管口感应器a,以及感应待清洗管前端管口落入所述链排上料段中的一排管口感应器b,且管口感应器b所感应的待清洗管前端管口位置为:当待清洗管进入横移链排时,该管口位置避开横移链排,且管口出液落入所述集液槽内;各相邻管口感应器b之间的间距小于所述管清洗接头的对接滑动行程;当管口感应器a感应输送中的待清洗管后端的管口进入对接上料段,且之后的输送中管口感应器b感应待清洗管前端的管口时,所述传动电机停止转动,即输送平台的待清洗管停止输送。上述结构与前一种结构的区别在于,待清洗管沿输送平台的输送方向不同,前一种结构为待清洗管沿横移链排朝向管接平台的方向输送,后一种结构为待清洗管沿管接平台朝向横移链排的方向输送,方向不同时,管口感应器a和管口感应器b的感应位置不同,但两种方案结构均能实现相同的目的和效果。

6.所述输送平台的链排上料段中平行对应于所述链排支架上相邻横移链排之间的位置均设置一个管口感应器b。该结构为具体的管口感应器b设置结构。

7.所述管口感应器a和管口感应器b为光感应开关或接触开关。通过该结构,实现管口的可靠感应。

8.所述管上料机构还包括转送支架、翻转轮、翻转轮电机,所述转送支架固定于所述链排支架与输送平台之间,转送支架上间隔设有用于将输送平台上的待清洗管转送至横移

链排的翻转轮,即翻转轮的轮面设有托管槽,各翻转轮均通过同一根转轴传动连接所述翻转轮电机,翻转轮电机固定于转送支架。通过该结构,实现待清洗管由输送平台转送至横移链排时较为稳定、可靠。

9.所述管清洗接头外接毛刷机构和送液机构,即对待清洗管内部形成毛刷和清洗液双重清洗。通过该结构,实现管内壁的有效清洗。

10.所述管口感应器a和管口感应器b均相对于输送平台长度方向为滑动调节。通过该结构,根据实际待清洗管的长度方便调节感应器位置,实现更好的管清洗操作。

11.本实用新型整体结构较为紧凑,能有效实现管长误差较大,及不同管长批次的管件自动批量化清洗,清洗效率较高,适合作为各类管内壁清洗的管清洗平台使用,或同类结构改进。

附图说明

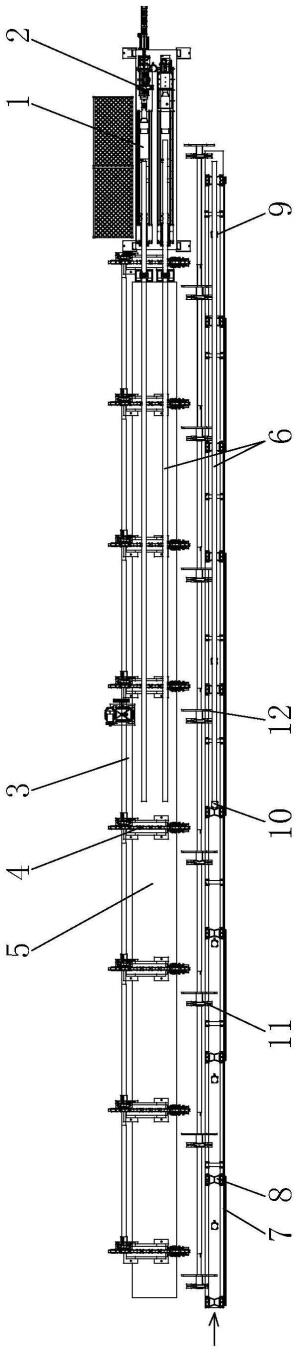

12.图1是本实用新型的方案一结构示意图。

13.图2是本实用新型的方案二结构示意图。

14.图中序号及名称为:1、平台支架,2、管清洗接头,3、链排支架,4、横移链排,5、集液槽,6、待清洗管,7、输送平台,8、输送辊轮,9、管口感应器a,10、管口感应器b,11、转送支架,12、翻转轮。

具体实施方式

15.现结合附图,对本实用新型作进一步描述。

16.如图1所示为方案一实施结构,该管清洗平台包括管接平台、横移链排机构、管上料机构,管接平台包括平台支架1,对应夹紧平台支架1上待清洗管6的夹紧器,夹紧器为气动或液压夹爪,以及沿平台支架1独立水平滑动的至少两组用于待清洗管6管端密封对接的管清洗接头2,且各组管清洗接头2滑动方向平行。横移链排机构包括相对于平台支架1长度方向布置的链排支架3,以及沿链排支架3长度方向间隔布置的用于将待清洗管6横移进入链排支架3并与管清洗接头2一一对应的横移链排4,横移链排4的横移方向与管清洗接头2对接待清洗管6的滑动方向互为垂直。横移链排4的主体为带管托架的传动链条,传动链条由电机和传动轮带动。链排支架3的横移链排4下方设有贯通链排支架3整长的集液槽5。管上料机构包括输送平台7、输送辊轮8、输送电机、管口感应器,输送平台7平行设置于平台支架1和链排支架3的一侧,且输送平台7的长度不小于链排支架3的长度加上平台支架1上管清洗接头2的对接滑动行程长度,以满足不同管长输送和上料的要求。输送平台7沿长度方向间隔设置输送辊轮8,且各输送辊轮8传动连接传动电机呈同步转动,输送辊轮8输送待清洗管6的方向与链排支架3朝向管接平台的方向一致。输送平台7平行对应于管清洗接头2对接滑动行程的一段设置为对接上料段,输送平台7平行对应于链排支架3的整段为链排上料段,输送平台7上沿输送方向设有感应待清洗管6前端管口进入对接上料段的管口感应器a9,以及感应待清洗管6后端管口落入链排上料段中的一排管口感应器b10,且管口感应器b10所感应的待清洗管6后端管口位置为:当待清洗管6进入横移链排4时,该管口位置避开横移链排4,且管口出液落入上述集液槽5内。各相邻管口感应器b10之间的间距设置为小于管清洗接头2的对接滑动行程;当管口感应器a9感应输送中的待清洗管6前端的管口进入对

接上料段,且之后的输送中管口感应器b10感应待清洗管6后端的管口时,传动电机停止转动,即输送平台7的待清洗管6停止输送。

17.上述方案一的工作方式为:由输送平台7的输送辊轮8带动待清洗管6由图中箭头方向输送;当管口感应器a9感应到待清洗管6的前端管口进入时,即表示待清洗管6的前端已进入对接送料段内,此时待清洗管6继续输送,直至输送过程中下一个感应器b感应到待清洗管6的后端管口时,则停止输送辊轮8的输送,待清洗管6输送到位。此时,待清洗管6上料至横移联排时,待清洗管6的一端管口位于管清洗接头2的对接行程范围内,待清洗管6的另一端管口位于链排支架3上两个相邻横移链排4之间,即管口避开横移链排4,且管口的出液落入集液槽5内。以上述方式,实现批量管件的上料,各管件均到位后,通过夹紧器夹紧管件,并调整管清洗接头2与各待清洗管6形成密封对接,即可实现对待清洗管6批量化内壁清洗。

18.如图2所示为方案二实施结构,其与方案一实施结构基本相同,区别在于:输送辊轮8输送待清洗管6的方向与管接平台朝向链排支架3的方向一致,即输送方向与方案一的方向相反。输送平台7上沿输送方向设有感应待清洗管6后端管口完全进入对接上料段的管口感应器a9,以及感应待清洗管6前端管口落入链排上料段中的一排管口感应器b10,且管口感应器b10所感应的待清洗管6前端管口位置为:当待清洗管6进入横移链排4时,该管口位置避开横移链排4,且管口出液落入集液槽5内;各相邻管口感应器b10之间的间距小于管清洗接头2的对接滑动行程;当管口感应器a9感应输送中的待清洗管6后端的管口进入对接上料段,且之后的输送中管口感应器b10感应待清洗管6前端的管口时,传动电机停止转动,即输送平台7的待清洗管6停止输送。

19.上述方案二的工作方式为:由输送平台7的输送辊轮8带动待清洗管6由图中箭头方向输送;当管口感应器a9感应到待清洗管6的后端管口时,即表示待清洗管6的后端已进入对接送料段内,此时待清洗管6继续输送,直至输送过程中下一个感应器b感应到待清洗管6的前端管口时,则停止输送辊轮8的输送,待清洗管6输送到位。此时,待清洗管6上料至横移联排时,待清洗管6的一端管口位于管清洗接头2的对接行程范围内,待清洗管6的另一端管口位于链排支架3上两个相邻横移链排4之间,即管口避开横移链排4,且管口的出液落入集液槽5内。以上述方式,实现批量管件的上料,各管件均到位后,通过夹紧器夹紧管件,并调整管清洗接头2与各待清洗管6形成密封对接,即可实现对待清洗管6批量化内壁清洗。

20.上述方案中,输送平台7的链排上料段中平行对应于链排支架3上相邻横移链排4之间的位置均设置一个管口感应器b10即可实现目的。当相邻横移链排4之间间距为等距时,相应的相邻管口感应器b10也为等距设置。

21.上述方案中,管口感应器a9和管口感应器b10为光感应开关或接触开关,两者均能实现管口的可靠感应。

22.上述管上料机构还包括转送支架11、翻转轮12、翻转轮电机,转送支架11固定于链排支架3与输送平台7之间,转送支架11上间隔设有用于将输送平台7上的待清洗管6转送至横移链排4的翻转轮12,即翻转轮12的轮面设有托管槽,各翻转轮12均通过同一根转轴传动连接翻转轮电机,翻转轮电机固定于转送支架11。通过翻转轮12转动,实现待清洗管6由输送平台7转送至横移链排4。

23.上述方案中,管清洗接头2亦可外接毛刷机构和送液机构,即对待清洗管6内部形

成毛刷和清洗液双重清洗。该种清洗结构为现有技术,对其不做详细说明。

24.为了进一步提高该管清洗平台适用范围,上述管口感应器a9和管口感应器b10均相对于输送平台7长度方向设置为滑动调节,从而根据实际待清洗管6的长度方便调节感应器位置,实现更好的管清洗操作。

25.以上内容旨在说明本实用新型的技术手段,并非限制本实用新型的技术范围。本领域技术人员结合现有公知常识对本实用新型做显而易见的改进或替换,亦落入本实用新型权利要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。