1.本发明涉及分子筛催化剂领域,具体涉及一种十元环分子筛催化剂及其制备方法和应用以及芳烃烷基化方法。

背景技术:

2.积炭是酸性分子筛催化剂失活的主要因素,通常积炭会覆盖于活性中心或堵塞分子筛孔道,使得反应物分子难以接近活性中心,导致催化剂活性降低,从而缩短了使用周期。为了使催化剂可重新使用,必须进行再生,这就造成能源消耗增大、设备利用率降低、产品成本提高、经济效益减小。而且,再生以后的催化剂活性比新鲜催化剂低,催化效率也随之降低。

3.沉积在沸石催化剂上的炭,实际上是一类高碳氢比、结构极为复杂的多环化合物。积炭生成的主要步骤是烷基芳烃通过环化、脱氢、进一步烷基化等反应和转化,最终产生多烷基芳烃和稠环芳烃,而它们是积炭先驱物。或者说,沉积在沸石催化剂上的炭是因某种原因致使吸附于催化剂表面上的有机化合物发生歧化、缩聚以及氢转移等反应而形成的。

4.由于积炭对酸性分子筛催化剂的寿命影响巨大,因此一直受到研究者的关注。1989年,有研究者即发表了有关有机催化反应中沸石积炭的综述(有机催化反应中沸石积炭研究的进展,《石油化工》,1989,18(1),56),指出沸石晶体内的积炭是一个直接受沸石孔结构控制的择形过程,积炭生成的主要步骤是烷基芳烃(通过环化、脱氛、进一步烷基化等)的反应和转化,最终产生多烷基芳烃和稠环芳烃,而它们是积炭的先驱物。分子筛催化剂的积炭主要由他们的结构性质所决定。

5.对分子筛催化剂而言,积炭的最大后果就是伴随着反应时间的增加,催化剂酸性中心被覆盖以及分子筛孔道被堵塞,从而导致催化剂活性显著降低甚至完全失活(甲醇制芳烃催化剂失活特性研究进展,《工业催化》,2018,26(11):7)。尤其是微孔分子筛,积炭量很低时就会引起催化剂活性显著降低,通常情况下,失活分子筛催化剂的积炭量最高在10%-15%左右,zsm-5分子筛由于孔径较小,最高积炭量一般小于10%。

6.芳烃烷基化是芳香族化合物与烷基化试剂反应生成对二甲苯的催化反应。目前研究最多的是甲苯甲基化和苯甲基化反应,选用苯和/或甲苯与甲醇作为反应原料,与歧化反应相比,芳烃甲基化理论上可以大幅提高甲苯的利用率和二甲苯的收率。

7.甲苯甲基化反应体系复杂,催化剂的快速失活主要是由于催化剂表面积炭覆盖了催化活性中心,在甲苯甲基化反应过程中,除了甲苯甲基化主反应外,由于甲醇极易在酸性分子筛上发生生成烯烃等副反应,甲苯与甲醇或气相中的烯烃进一步通过多种反应途径(包括聚合反应、环化反应、氢转移等)生成芳烃、多甲基取代芳烃和稠环芳烃,这些大尺寸的芳烃难以扩散出分子筛的孔道,成为催化剂上积炭的前驱体。大量积炭导致催化剂失活,因此需要开发抗积炭性能好的催化剂,从而提高催化剂的稳定性。

8.自20世纪70年代以来,国内外对甲苯甲醇甲基化反应的催化剂和工艺路线进行了

广泛的研究。但研究大多围绕催化剂内外表面的酸性调节以及孔道结构的精细调控,主要目的是为了提高产物的对位选择性以及产物中对二甲苯的浓度。mobil公司的chen(chen n y,kaeding w w,dwyer f g.para-directed aromatic reactions over shape-selective molecular sieve zeolite catalysts[j],journal of the american chemical society,1979,101,6783-6784)以zsm-5为催化剂,进行了甲苯甲醇选择性烷基化反应的系统研究,发现采用小晶粒zsm-5晶体作催化剂时得到的液体产物中二甲苯为热力学平衡组成,而采用大晶粒zsm-5晶体作催化剂时,二甲苯产物中的46%-48%为对二甲苯。cn1083412c(埃克森美孚化学专利公司,甲苯甲基化制备对二甲苯,2002年4月24日)提供了一种在沸石粘结沸石的催化剂存在下通过甲基化甲苯制备对二甲苯的方法,该催化剂的第一沸石具有mfi结构(即zsm-5),第二沸石具有mfi或mel结构(即zsm-5或zsm-11分子筛),然后用有机硅化合物进行改性以提高择形性。us2003004383a1(s h brown,m f mathias,d h olson.selective para-xylene production by toluene methylation)公开了一种甲苯甲基化制备对二甲苯的方法,使用以zsm-5或zsm-11分子筛为活性组分的催化剂,对分子筛在至少950℃条件下进行水蒸气处理后,再用至少一种选自ⅱa、ⅲa、ⅲb、ⅳa、ⅳb、

ⅴ

a、ⅵa元素的氧化物进行改性,优选b、mg、ca、la、p改性。cn100443176c(中国石油化工股份有限公司,用于甲苯甲醇烷基化的催化剂)采用在hzsm-5分子筛上负载稀土金属后再浸渍聚硅氧烷的方法制备催化剂。cn101121142c(中国石油化工股份有限公司,甲苯甲醇择形烷基化合成对二甲的催化剂)采用选自镁、钙、镧或铈中的至少一种氧化物与选自ⅱb或

ⅷ

族元素中的至少一种氧化物对zsm-5分子筛进行复合改性后再浸渍聚硅氧烷的方法制备催化剂。cn102335622c(中国石油化工股份有限公司,一种甲苯烷基化反应催化剂及其制备方法)采用外层负载稀土元素的p-zsm-5/silicalite-1复合分子筛为催化剂。cn102909064c(中国石油化工股份有限公司,一种甲苯与甲醇烷基化的催化剂及其制备方法和应用)公开了一种甲苯与甲醇烷基化的催化剂,催化剂包括载体和改性元素,载体由氢型eu-1/zsm-5复合分子筛和无机耐熔氧化物组成,zsm-5分子筛镶嵌在eu-1分子筛周围,改性元素为镧、镁、磷、硅中的一种或几种。cn102716763a(南京大学,一种改性的zsm-5分子筛催化剂及其制法和在甲苯甲醇烷基化反应中的应用)公开了一种用于甲苯甲醇烷基化的改性的zsm-5分子筛催化剂,它以硅铝比25的zsm-5分子筛为母体,以四乙氧基硅烷(teos)为硅源,通过化学液相沉积,改性分子筛的外表面与孔口,其sio2沉积量在3%-25%,或者并采用ni、p元素的化学修饰。

[0009]

由上面综述可知,近年来芳烃烷基化技术尽管取得了一定的进展,但由于过分追求催化剂的择形性,使得催化剂组成复杂,导致甲苯转化率和二甲苯选择性低,同时改性也导致催化剂容炭能力的进一步降低。因此,在反应系统中均要加入循环氢气和其他惰性气体来减缓催化剂结焦,延长催化剂的使用寿命。一般通过优化催化剂组成,抑制副反应的发生,才能减少和避免催化剂孔道内的积炭,从而提高催化剂的稳定性。

技术实现要素:

[0010]

本发明的目的是为了克服现有技术中存在的积炭导致的催化剂寿命不长,稳定性差的缺陷,提供一种十元环分子筛催化剂及其制备方法和应用以及芳烃烷基化方法,该分子筛催化剂具有高容炭指数,容炭能力较高,催化剂寿命长,稳定性好。

[0011]

本发明的发明人研究发现,在分子筛催化剂的制备过程中,特别地采用含有机胺的水蒸气对铵型分子筛进行处理,能够利于对分子筛进行扩孔,且更利于特定介孔结构的形成,从而使得得到的分子筛催化剂具有高容炭指数,容炭能力较强,催化剂寿命长,稳定性好。

[0012]

为了实现上述目的,本发明第一方面提供一种十元环分子筛催化剂,该分子筛催化剂的氧化硅/氧化铝摩尔比为20-500,该分子筛催化剂的介孔比表面积为30-300m2/g,该分子筛催化剂的介孔体积占总孔体积的20-95%。

[0013]

本发明第二方面提供一种十元环分子筛催化剂的制备方法,该方法包括以下步骤:

[0014]

(1)将十元环分子筛进行至少一次的碱处理;

[0015]

(2)对碱处理得到的分子筛进行铵交换,得到铵型分子筛;

[0016]

(3)采用含有机胺的水蒸气对铵型分子筛进行处理;

[0017]

该方法还包括在步骤(3)之前和/或步骤(3)之后进行的成型。

[0018]

本发明第三方面提供前述第二方面所述的方法制得的十元环分子筛催化剂。

[0019]

本发明第四方面提供前述第一方面或第三方面所述的十元环分子筛催化剂在芳烃烷基化反应中的应用。

[0020]

本发明第五方面提供一种芳烃烷基化方法,该方法包括:在烷基化反应条件下,在催化剂存在条件下,将芳烃与烷基化试剂接触;所述催化剂选自第一方面或第三方面所述的十元环分子筛催化剂。

[0021]

本发明提供的分子筛催化剂由于具有特定的介孔结构,配合特定的硅铝比,从而容炭能力强,催化剂寿命长,稳定性好。本发明提供的分子筛催化剂尤其适用于芳烃烷基化反应,表现出优异的芳烃转化率和目标产物(例如二甲苯)选择性以及稳定性,可用于芳烃烷基化的工业生产中。

[0022]

本发明提供的上述制备方法由于特别采用含有机胺的水蒸气对铵型分子筛进行处理,且配合其他特征,能够制备得到具有高容炭指数的分子筛催化剂,该催化剂的寿命长,稳定性优。

附图说明

[0023]

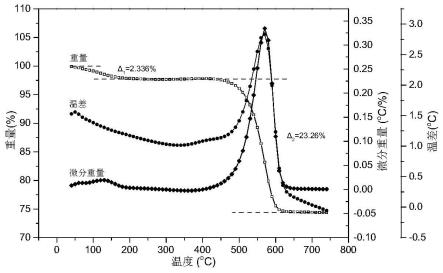

图1为实施例1制备的分子筛催化剂的热分析曲线。

具体实施方式

[0024]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0025]

本发明第一方面提供一种十元环分子筛催化剂,该分子筛催化剂的氧化硅/氧化铝摩尔比为20-500,该分子筛催化剂的介孔比表面积为30-300m2/g,该分子筛催化剂的介孔体积占总孔体积的20-95%。

[0026]

优选情况下,该分子筛催化剂的氧化硅/氧化铝摩尔比为25-350。

[0027]

在一种具体优选实施方式中,该分子筛催化剂的氧化硅/氧化铝摩尔比为30-100。

[0028]

本发明中,所述介孔比表面积、介孔体积、总孔体积是通过低温氮吸附测定得到,具体测试方法为:在77k液氮温度下,采用物理吸附仪在相对压力为10-3-1的范围内进行氮吸附实验,获得吸附等温线。以吸附等温线脱附分支为基准,采用bjh独立圆筒模型解析样品的介孔分布;采用t-曲线法测得介孔体积和微孔体积。所述介孔比表面积采用bet模型线性回归得到。

[0029]

优选情况下,该分子筛催化剂的介孔比表面积为40-250m2/g。在这个数值范围内,作为更进一步非限制性点值举例,例如可以是70m2/g、90m2/g、110m2/g、130m2/g、150m2/g、170m2/g、190m2/g、210m2/g、230m2/g等等。

[0030]

在一种具体优选实施方式中,该分子筛催化剂的介孔比表面积为40-200m2/g。

[0031]

优选地,该分子筛催化剂的介孔体积占总孔体积的25-90%。

[0032]

在一种具体优选实施方式中,该分子筛催化剂的介孔体积占总孔体积的30-75%。

[0033]

在本发明的一种优选实施方式中,该分子筛催化剂的介孔体积为0.1-0.5cm3/g,更优选为0.1-0.3cm3/g。

[0034]

根据本发明,优选地,所述分子筛催化剂经热分析法测定的容炭指数不小于15%,更优选为15-45%。本发明提供的分子筛催化剂具有较高的容炭指数,而现有技术中的催化剂,其容炭指数一般在10%以下。

[0035]

本发明中,容炭指数是指采用热分析方法进行测定,当反应原料(例如芳烃)转化率为新鲜催化剂初始转化率的30%时,催化剂的积炭量与反应后催化剂质量的比值*100%。其中,催化剂的积炭量在美国ta公司sdtq600综合热分析仪上进行测试,其测试方法为:空气气氛下由室温升至1073k,升温速率为10k

·

min-1

,以473k-1073k区间催化剂的失重量为积炭量。

[0036]

根据本发明,对所述分子筛的种类可选范围较宽,只要能够满足上述硅铝摩尔比、比表面和孔体积即可,本领域技术人员可以合理选择且不必付出创造性劳动并均能取得可观的技术效果。优选地,所述分子筛选自zsm-5分子筛、zsm-11分子筛、zsm-22分子筛和zsm-35分子筛中的至少一种,更优选为zsm-5分子筛和/或zsm-11分子筛,最优选为zsm-5分子筛。

[0037]

本发明提供的十元环分子筛催化剂具有高容炭指数,容炭能力强,催化剂寿命长,稳定性好。

[0038]

本发明第二方面提供一种十元环分子筛催化剂的制备方法,该方法包括以下步骤:

[0039]

(1)将十元环分子筛进行至少一次的碱处理;

[0040]

(2)对碱处理得到的分子筛进行铵交换,得到铵型分子筛;

[0041]

(3)采用含有机胺的水蒸气对铵型分子筛进行处理;

[0042]

该方法还包括在步骤(3)之前和/或步骤(3)之后进行的成型。

[0043]

优选地,步骤(1)所述十元环分子筛的氧化硅/氧化铝摩尔比为25-600,更优选为30-500,进一步优选为40-200。

[0044]

根据本发明,优选地,所述十元环分子筛选自zsm-5分子筛、zsm-11分子筛、zsm-22分子筛和zsm-35分子筛中的至少一种。

[0045]

根据本发明,所述碱处理用于脱除分子筛中的硅,进行造孔,尤其是造介孔,从而丰富介孔,提高分子筛催化剂的容炭指数。优选地,步骤(1)所述碱处理包括:将十元环分子筛与碱溶液接触。

[0046]

本发明中,优选地,所述碱处理的次数为1-4次,进一步优选为2-4次。采用多次碱处理的优选方案,能够更多的、更充分的、更均匀的进行针对性造介孔,从而进一步提高催化剂的容炭指数,提高所得催化剂的使用寿命和稳定性。

[0047]

更优选地,在前一次碱处理之后,进行固液分离(例如可以为过滤),得到滤饼,将所述滤饼进行干燥,然后再进行第二次碱处理。

[0048]

本发明对所述干燥没有任何限制,优选地,所述干燥的条件包括:干燥温度为80-140℃,干燥时间为2-24h。

[0049]

根据本发明,优选地,所述碱处理的条件包括:温度为40-99℃,时间为2-24h。

[0050]

本发明对所述碱处理所使用的碱没有任何限制,只能能够脱除分子筛中的硅、利于造介孔即可。优选地,所述碱处理所使用的碱选自氢氧化钠、碳酸钠、氢氧化钾和碳酸钾中的至少一种。

[0051]

优选地,所述碱溶液的浓度为0.05-5mol/l。

[0052]

本发明中,对所述碱溶液的用量没有特别限制,只要能够使得十元环分子筛完全与碱溶液接触即可,可以理解的是,该情况下,所述十元环分子筛整体浸入碱溶液中。

[0053]

本发明中,对步骤(2)所述的铵交换没有任何限制,可以采用现有的任何铵交换的方法,只要能够使得碱处理得到的分子筛转化为铵型分子筛即可。例如,在一种具体优选实施方式中,步骤(2)所述的铵交换包括:将碱处理得到的分子筛与铵盐水溶液接触。

[0054]

优选地,所述铵交换的次数可以为一次,也可以为多次,本领域技术人员可以根据实际需求自由选择。

[0055]

优选地,所述铵交换的条件包括:温度为50-95℃,时间为2-12h。

[0056]

优选地,所述铵交换的液固重量比为1-20:1。可以理解的是,液固重量比是指铵盐水溶液和碱处理得到的分子筛的重量比。

[0057]

优选地,所述铵盐水溶液中铵盐的浓度为0.2-2mol/l。

[0058]

优选地,所述铵盐水溶液使用的铵盐选自硝酸铵、硫酸铵、氯化铵和醋酸铵中的至少一种。

[0059]

根据本发明,优选地,步骤(2)还包括:在进行所述铵交换之后,进行固液分离,得到滤饼,再将所述滤饼进行干燥。

[0060]

优选地,所述干燥的条件包括:温度为80-140℃,时间为2-12h。

[0061]

本发明中,步骤(3)中只要能够将含有机胺的水蒸气与铵型分子筛接触即可,对具体提供含有机胺的水蒸气的方式以及与铵型分子筛的接触形式不作特别限定。优选地,步骤(3)所述的采用含有机胺的水蒸气对铵型分子筛进行处理包括:在满足有机胺和水汽化的条件下,将含有有机胺的水溶液与铵型分子筛进行接触。在该种优选实施方式下,具体操作可以为向装有铵型分子筛的容器内引入含有有机胺的水溶液,然后升温,使得有机胺和水汽化。

[0062]

本发明对有机胺的种类可选范围较宽,优选地,所述有机胺选自甲胺、乙胺、二甲胺和三甲胺中的至少一种,更优选选自甲胺、乙胺和二甲胺中的至少一种。采用该种优选实

施方式更有利于生成介孔的孔分布。

[0063]

优选地,所述含有有机胺的水溶液中,有机胺的重量含量为5-70%,进一步优选为10-60%。采用该种优选实施方式更有利于控制介孔的孔分布。

[0064]

根据本发明,优选地,所述接触的条件包括:温度为200-600℃,优选为250-550℃,进一步优选为250-500℃;时间为1-12h,优选为2-10h;含有有机胺的水溶液的质量空速为0.5-20h-1

,优选为1-10h-1

。采用该种优选实施方式更有利于提高介孔体积占总孔体积的比值。

[0065]

本发明中,在上述接触的条件下,能够满足有机胺和水汽化,有机胺随水一起蒸发汽化,能够对铵型分子筛进行充分的脱硅处理,从而利于介孔的形成。

[0066]

在本发明中,可以在步骤(3)之前进行成型,也可以在步骤(3)之后进行成型。根据本发明,在第一种具体优选实施方式中,在步骤(3)之前进行成型(可以理解的是,是指先将铵型分子筛进行成型),然后再进行步骤(3)。在第二种具体优选实施方式中,先进行步骤(3),然后将步骤(3)处理得到的分子筛再进行成型。优选第一种方式。

[0067]

根据本发明,对所述成型的方法没有限制,只要能够制得具有所需形状的催化剂即可。在一种优选实施方式中,所述成型包括将分子筛、粘结剂和挤出成型助剂混合,然后进行挤出成型。

[0068]

优选地,相对于100重量份的分子筛,所述粘结剂的用量为10-300重量份,挤出成型助剂的用量为1-20重量份。

[0069]

本发明中,本领域技术人员根据挤出成型的具体情况,可以合理选择挤出成型助剂和粘结剂的种类和用量,均能取得可观的技术效果,且不必付出创造性劳动。

[0070]

优选地,所述粘结剂包括氧化铝、拟薄水铝石和硅溶胶中的至少一种。

[0071]

优选地,所述挤出成型助剂选自田菁粉、糊精和甲基纤维素中的至少一种。

[0072]

本发明中,优选地,所述成型还包括:在所述挤出成型之后进行任选的干燥,然后进行焙烧。

[0073]

本发明中,对所述干燥和焙烧的条件没有特别的限制,可以采用本领域常规的干燥和焙烧,例如,所述干燥的条件优选包括:温度为50-120℃,时间为2-24h。所述焙烧的条件优选包括:温度为300-600℃,时间为2-12h。

[0074]

本发明第三方面提供前述第二方面所述的方法制得的十元环分子筛催化剂。本发明制得的十元环分子筛催化剂优选具有前述第一方面的分子筛催化剂组成。

[0075]

本发明第四方面提供前述第一方面或第三方面所述的十元环分子筛催化剂在芳烃烷基化反应中的应用。采用本发明提供的十元环分子筛催化剂用于芳烃烷基化反应中,更有利于提高二甲苯的选择性,且催化剂稳定性好。

[0076]

本发明第五方面提供一种芳烃烷基化方法,该方法包括:在烷基化反应条件下,在催化剂存在条件下,将芳烃与烷基化试剂接触;所述催化剂选自第一方面或第三方面所述的十元环分子筛催化剂。

[0077]

在本发明的芳烃烷基化方法中,技术关键是催化剂的选择,催化剂组成一经确定,本领域技术人员可以合理选择烷基化反应的具体工艺条件,并均能取得可观的技术效果。

[0078]

优选地,所述芳烃为苯和/或甲苯。本发明提供的催化剂特别适用于苯和/或甲苯的烷基化。

[0079]

优选地,所述烷基化试剂为甲基化试剂,更优选为甲醇、二甲醚和碳酸二甲酯中的至少一种。本发明提供的催化剂特别适用于芳烃的甲基化反应。

[0080]

在一种具体优选实施方式中,所述芳烃为甲苯,所述烷基化试剂为甲醇。

[0081]

优选地,所述烷基化反应条件包括:温度为300-500℃,压力为0.1-5mpa,芳烃质量空速为1-10h-1

。

[0082]

若非特别说明,本发明所述的压力均以表压计。

[0083]

优选地,所述芳烃与所述烷基化试剂的摩尔比为0.3-10:1。

[0084]

本发明中,所述烷基化反应体系中可以加入或不加入水,优选地,该方法还包括引入水,水用于抑制副反应,优选水与芳烃的摩尔比为0-5:1。

[0085]

本发明中,为了增加催化剂寿命,该方法还包括引入氢气,优选氢气与芳烃的摩尔比为0.5-10:1。

[0086]

以下将通过实施例对本发明进行详细描述。

[0087]

以下实施例中,采用低温氮吸附方法测定介孔比表面积、介孔孔容(也称介孔体积)和总孔体积,测试方法为:在77k液氮温度下,采用物理吸附仪在相对压力为10-3-1的范围内进行氮吸附实验,获得吸附等温线。以吸附等温线脱附分支为基准,采用bjh独立圆筒模型解析样品的介孔分布;采用t-曲线法测得介孔体积和微孔体积。介孔比表面积采用bet模型线性回归得到。

[0088]

容炭指数采用热分析方法进行测定,是指当反应原料(芳烃)转化率为新鲜催化剂初始转化率的30%时,催化剂的积炭量与反应后催化剂质量的比值*100%。其中,催化剂的积炭量在美国ta公司sdtq600综合热分析仪上进行测试,其测试方法为:空气气氛下由室温升至1073k,升温速率为10k

·

min-1

,以473k-1073k区间催化剂的失重量为积炭量。

[0089]

甲苯转化率和二甲苯选择性的计算公式如下:

[0090][0091][0092]

实施例1

[0093]

1、催化剂制备

[0094]

(1)将铵型zsm-5粉末(sio2/al2o3摩尔比为100)与2mol/l的氢氧化钠溶液完全接触,在80℃下处理4小时,再进行固液分离,得到的滤饼在120℃干燥3小时。

[0095]

干燥后的滤饼进行二次碱处理,与2mol/l的氢氧化钠溶液再次完全接触,在80℃下处理4小时,固液分离,得到的滤饼在120℃干燥3小时,得到碱处理分子筛s1-a。

[0096]

(2)将碱处理分子筛s1-a用铵盐水溶液(铵盐为硝酸铵,铵盐浓度为1mol/l)交换两次(每次交换的温度为85℃,时间为3h;在第一次交换后进行固液分离、120℃干燥3小时,再用同样的铵盐水溶液进行第二次交换),液固重量比为5:1,固液分离,滤饼在120℃干燥3小时,得到铵型分子筛s1-b。

[0097]

(3)用100重量份的铵型分子筛s1-b(sio2/al2o3摩尔比为72,其采用低温氮吸附方法测定的bet介孔比表面积为42m2/g,介孔孔容为0.16cm3/g,介孔体积占总孔体积的62%)、含30重量份sio2的硅溶胶(40wt%)和5重量份的挤出成型助剂田菁粉混合,充分捏合均匀,

挤出成型,120℃干燥3小时,空气气氛中550℃焙烧4小时,得到分子筛催化剂前体s1-c。

[0098]

(4)使用含乙胺的水蒸气对分子筛催化剂前体s1-c进行处理(具体地,将含有乙胺18重量%的水溶液与s1-c进行接触,其中,温度为450℃,时间为4h,乙胺水溶液的质量空速为4h-1

),得到分子筛催化剂s1。

[0099]

测定所得分子筛催化剂的孔结构参数如表1所示。

[0100]

2、催化剂评价

[0101]

固定床反应器容积:50毫升;

[0102]

催化剂装填量:15毫升;

[0103]

甲苯与甲醇摩尔比:2.0;

[0104]

反应温度:460℃;

[0105]

反应压力:1.0mpa;

[0106]

甲苯的液体质量空速:4.0h-1

;

[0107]

氢气与甲苯摩尔比:1.0。

[0108]

在固定床反应器中,将甲苯、甲醇和氢气与上述制得的分子筛催化剂进行接触。得到的反应产物经空气冷凝器冷却,通过气液分离器分离,得到液体产物,每隔12小时对液体产物取样分析。

[0109]

甲苯初始转化率为45%,反应1080小时后,甲苯转化率下降为新鲜催化剂初始转化率的30%,二甲苯选择性如表1所示。

[0110]

3、催化剂容炭指数测定。

[0111]

反应1080小时后,s1催化剂的dsc-tga曲线见附图1,热分析测试结果表明,s1催化剂的容炭指数为23.3%。

[0112]

对比例1

[0113]

按照实施例1的方法进行,不同的是,催化剂的制备方法不同,具体地,用100重量份的铵型zsm-5粉末(sio2/al2o3摩尔比为100,其采用低温氮吸附方法测定的bet介孔比表面积为20m2/g,介孔孔容0.03cm3/g,介孔体积占总孔体积的6%)、含30重量份sio2的硅溶胶(40wt%)和挤出成型助剂(种类和用量同实施例1)混合,充分捏合均匀,挤出成型,120℃干燥3小时,空气气氛中550℃焙烧4小时,得到分子筛催化剂bj-1。

[0114]

测定所得分子筛催化剂的孔结构参数如表1所示。

[0115]

甲苯初始转化率为31%,反应72小时后,催化剂转化率下降为新鲜催化剂初始转化率的30%,二甲苯选择性如表1所示。

[0116]

热分析测试结果表明,该催化剂的容炭指数为6.5%。

[0117]

对比例2

[0118]

按照实施例1的方法进行,不同的是,催化剂的制备方法不同,具体地,催化剂的制备中不采用步骤(4),即不采用含乙胺的水蒸气处理。得到分子筛催化剂bj-2。

[0119]

测定所得分子筛催化剂的孔结构参数如表1所示。

[0120]

甲苯初始转化率为35%,反应240小时后,催化剂转化率下降为新鲜催化剂初始转化率的30%,二甲苯选择性如表1所示。

[0121]

热分析测试结果表明,催化剂bj-2的容炭指数为14.5%。

[0122]

实施例2

[0123]

1、催化剂制备

[0124]

(1)将铵型zsm-5粉末(sio2/al2o3摩尔比为78)与2mol/l的氢氧化钠溶液完全接触,在70℃下处理4小时,再进行固液分离,得到的滤饼在120℃干燥3小时。

[0125]

干燥后的滤饼进行二次碱处理,与2mol/l的氢氧化钠溶液再次完全接触,在70℃下处理4小时,固液分离,得到的滤饼在120℃干燥3小时,得到碱处理分子筛s2-a。

[0126]

(2)将碱处理分子筛s2-a用铵盐水溶液(铵盐为氯化铵,铵盐浓度为0.5mol/l)交换两次(每次交换的温度为95℃,时间为4h;在第一次交换后进行固液分离、120℃干燥3小时,再用同样的铵盐水溶液进行第二次交换),液固重量比为6:1,固液分离,滤饼在120℃干燥3小时,得到铵型分子筛s2-b。

[0127]

(3)用100重量份的铵型分子筛s2-b(sio2/al2o3摩尔比为58,其采用低温氮吸附方法测定的bet介孔比表面积为49m2/g,介孔孔容为0.18cm3/g,介孔体积占总孔体积的36%)、含30重量份sio2的硅溶胶(40wt%)和10重量份的挤出成型助剂田菁粉混合,充分捏合均匀,挤出成型,120℃干燥3小时,空气气氛中550℃焙烧4小时,得到分子筛催化剂前体s2-c。

[0128]

(4)使用含二甲胺的水蒸气对分子筛催化剂前体s2-c进行处理(具体地,将含有二甲胺20重量%的水溶液与s2-c进行接触,其中,温度为500℃,时间为3h,二甲胺水溶液的质量空速为3h-1

),得到分子筛催化剂s2。

[0129]

测定所得分子筛催化剂的孔结构参数如表1所示。

[0130]

2、催化剂评价

[0131]

固定床反应器容积:50毫升;

[0132]

催化剂装填量:15毫升;

[0133]

甲苯与甲醇摩尔比:2.0;

[0134]

反应温度:460℃;

[0135]

反应压力:0.6mpa;

[0136]

甲苯的液体质量空速:5.0h-1

;

[0137]

氢气与甲苯摩尔比:2.0。

[0138]

在固定床反应器中,将甲苯、甲醇和氢气与上述制得的分子筛催化剂进行接触。得到的反应产物经空气冷凝器冷却,通过气液分离器分离,得到液体产物,每隔12小时对液体产物取样分析。

[0139]

甲苯初始转化率为43%,反应1128小时后,s2催化剂转化率下降为新鲜催化剂初始转化率的30%,二甲苯选择性如表1所示。

[0140]

3、催化剂容炭指数测定。

[0141]

热分析测试结果表明,s2催化剂的容炭指数为25.6。

[0142]

实施例3

[0143]

1、催化剂制备

[0144]

(1)将铵型zsm-5粉末(sio2/al2o3摩尔比为125)与1mol/l的氢氧化钠溶液完全接触,在90℃下处理3小时,再进行固液分离,得到的滤饼在120℃干燥3小时。

[0145]

干燥后的滤饼进行二次碱处理,与1mol/l的氢氧化钠溶液再次完全接触,在90℃下处理3小时,固液分离,得到的滤饼在120℃干燥3小时,得到碱处理分子筛s3-a。

[0146]

(2)将碱处理分子筛s3-a用铵盐水溶液(铵盐为硝酸铵,铵盐浓度为0.5mol/l)交

换两次(每次交换的温度为90℃,时间为6h;在第一次交换后进行固液分离、120℃干燥3小时,再用同样的铵盐水溶液进行第二次交换),液固重量比为4:1,固液分离,滤饼在120℃干燥3小时,得到铵型分子筛s3-b。

[0147]

(3)用100重量份的铵型分子筛s3-b(sio2/al2o3摩尔比为91,其采用低温氮吸附方法测定的bet介孔比表面积为145m2/g,介孔孔容为0.39cm3/g,介孔体积占总孔体积的73%)、含65重量份sio2的硅溶胶(40wt%)和3重量份的挤出成型助剂糊精混合,充分捏合均匀,挤出成型,120℃干燥3小时,空气气氛中550℃焙烧4小时,得到分子筛催化剂前体s3-c。

[0148]

(4)使用含甲胺的水蒸气对分子筛催化剂前体s3-c进行处理(具体地,将含有甲胺36重量%的水溶液与s3-c进行接触,其中,温度为350℃,时间为8h,甲胺水溶液的质量空速为2h-1

),得到分子筛催化剂s3。

[0149]

测定所得分子筛催化剂的孔结构参数如表1所示。

[0150]

2、催化剂评价

[0151]

固定床反应器容积:50毫升;

[0152]

催化剂装填量:15毫升;

[0153]

甲苯与甲醇摩尔比:2.0;

[0154]

反应温度:460℃;

[0155]

反应压力:0.6mpa;

[0156]

甲苯的液体质量空速:5.0h-1

;

[0157]

氢气与甲苯摩尔比:2.0。

[0158]

在固定床反应器中,将甲苯、甲醇和氢气与上述制得的分子筛催化剂进行接触。得到的反应产物经空气冷凝器冷却,通过气液分离器分离,得到液体产物,每隔12小时对液体产物取样分析。

[0159]

甲苯初始转化率为42%,反应1200小时后,s3催化剂转化率下降为新鲜催化剂初始转化率的30%,二甲苯选择性如表1所示。

[0160]

3、催化剂容炭指数测定。

[0161]

热分析测试结果表明,s3催化剂的容炭指数为28.9%。

[0162]

实施例4

[0163]

按照实施例1的方法进行,不同的是,催化剂的制备中步骤(4)采用的工艺参数不同,具体地,乙胺水溶液的质量空速为6h-1

。测试结果如表1所示。

[0164]

实施例5

[0165]

按照实施例1的方法进行,不同的是,催化剂的制备中步骤(4)采用的工艺参数不同,具体地,步骤(4)中处理的温度为550℃。测试结果如表1所示。

[0166]

实施例6

[0167]

按照实施例1的方法进行,不同的是,催化剂的制备中步骤(4)采用的有机胺种类不同,具体地,采用三甲胺代替所述乙胺。测试结果如表1所示。

[0168]

实施例7

[0169]

1、催化剂制备

[0170]

(1)将铵型zsm-22粉末(sio2/al2o3摩尔比为35)与2mol/l的氢氧化钠溶液完全接

触,在80℃下处理4小时,再进行固液分离,得到的滤饼在120℃干燥3小时。

[0171]

干燥后的滤饼进行二次碱处理,与2mol/l的氢氧化钠溶液再次完全接触,在80℃下处理4小时,固液分离,得到的滤饼在120℃干燥3小时,得到碱处理分子筛s7-a。

[0172]

(2)将碱处理分子筛s7-a用铵盐水溶液(铵盐为硝酸铵,铵盐浓度为1mol/l)交换两次(每次交换的温度为85℃,时间为3h;在第一次交换后进行固液分离、120℃干燥3小时,再用同样的铵盐水溶液进行第二次交换),液固重量比为8:1,固液分离,滤饼在120℃干燥3小时,得到铵型分子筛s7-b。

[0173]

(3)用100重量份的铵型分子筛s7-b(sio2/al2o3摩尔比为25,其采用低温氮吸附方法测定的bet介孔比表面积为62m2/g,介孔孔容为0.25cm3/g,介孔体积占总孔体积的78%)、含30重量份sio2的硅溶胶(40wt%)和5重量份的挤出成型助剂田菁粉混合,充分捏合均匀,挤出成型,120℃干燥3小时,空气气氛中550℃焙烧4小时,得到分子筛催化剂前体s1-c。

[0174]

(4)使用含乙胺的水蒸气对分子筛催化剂前体s7-c进行处理(具体地,将含有乙胺18重量%的水溶液与s1-c进行接触,其中,温度为450℃,时间为4h,乙胺水溶液的质量空速为4h-1

),得到分子筛催化剂s7。

[0175]

测定所得分子筛催化剂的孔结构参数如表1所示。

[0176]

2、催化剂评价

[0177]

固定床反应器容积:50毫升;

[0178]

催化剂装填量:15毫升;

[0179]

甲苯与甲醇摩尔比:2.0;

[0180]

反应温度:460℃;

[0181]

反应压力:1.0mpa;

[0182]

甲苯的液体质量空速:4.0h-1

;

[0183]

氢气与甲苯摩尔比:1.0。

[0184]

在固定床反应器中,将甲苯、甲醇和氢气与上述制得的分子筛催化剂进行接触。得到的反应产物经空气冷凝器冷却,通过气液分离器分离,得到液体产物,每隔12小时对液体产物取样分析。

[0185]

甲苯初始转化率为38%,反应680小时后,甲苯转化率下降为新鲜催化剂初始转化率的30%,二甲苯选择性如表1所示。

[0186]

3、催化剂容炭指数测定。

[0187]

热分析测试结果表明,s7催化剂的容炭指数为15.1%。

[0188]

表1

[0189][0190]

通过表1和图1的结果可以看出,采用本发明的制备方法的实施例制得的分子筛催化剂具有特定的介孔结构,具有高容炭指数,在芳烃烷基化中,表现出优异的稳定性,具有较长的寿命。而对比例的方法制得的分子筛催化剂的容炭指数明显低于本发明的实施例,稳定性较差,寿命较短。

[0191]

其中,通过对比实施例1和实施例5-6可知,采用本发明优选的含有机胺的水蒸气进行处理的方案,表现出更优的稳定性和更长的寿命。通过对比实施例1和实施例7可知,采用本发明优选十元环分子筛的方案,表现出更优的稳定性和更长的寿命。

[0192]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。