1.本发明涉及制动软管装配技术领域,具体地说是一种制动软管装配及检测的装置和方法。

背景技术:

2.传统的制动软管只有简单的装配工序,操作工将金属钢套和软管放置于铆压工装的指定位置,铆压工装完成金属钢套和软管的铆压工作,操作工将铆压完成后的产品,依次进行压力测试,合格的放入合格料区,不合格的则放入废料区。

3.传统的铆压工装功能性单一,不能在铆压前进行零件位置或者角度的预判或者纠偏的工作,导致零件即使位置或者角度存在偏差也会进行铆压,从而导致产品的合格率一直提升不上去。

4.并且传统的制动软管在完成铆压后,由操作工统一运输至测压区域,进行依次测压的工序,整个过程耗费大量的时间。

技术实现要素:

5.本发明为克服现有技术的不足,提供一种制动软管装配及检测的装置和方法,从上料、铆压、压力测试,整个过程自动完成,并且在制动软管接头铆压工装中,有零件的位置预判及纠偏功能,可实现自动纠偏,从而实现制动管自动铆压系统的自动纠偏控制,继而有效提高生产效率及产品质量。

6.为实现上述目的,设计一种制动软管装配及检测的装置和方法,其特征在于:所述的装配及测试装置包括上料工装、制动软管接头铆压工装、压力测试工装,上料工装的输出端通过输送带连接制动软管接头铆压工装的输入端,制动软管接头铆压工装的输出端连接压力测试工装,压力测试工装的后侧设有机器人,机器人的一侧设有周转车,周转车的前侧设有废料站;所述的装配及测试产线的工作流程如下:(1)通过上料工装将中间金属钢套和软管从物料堆中取出,并通过中间钢套铆压机将中间金属钢套安装至软管上制得半成品胶管;(2)上料工装将半成品胶管放入输送带上,由输送带输送至制动软管接头铆压工装;(3)制动软管接头铆压工装将扁接头及内螺纹接头分别铆压至半成品胶管的两端,铆压制得产品;(4)利用机器人将产品抓取放入压力测试工装并进行高压测试,根据测试结果进行下料,合格的产品放入周转车中,不合格的产品放入废料站。

7.所述的步骤(2)中的制动软管接头铆压工装的铆压具体流程如下:(21)当半成品胶管到达指定位置,并给出信号时,定位伺服运行到预设位置a,此时制动软管接头铆压工装(2)上的直线位移传感器反馈电信号b给到系统,系统采取自解析

并结合预设位置s,s为加工图纸要求的铆接位置距离接头端面的长度,来运算出值y,此时的y为实际偏差;(22)系统在运算完成后将运算后的偏差值y与预设定的偏差值t做比较,比较结果有三种:a、当y值大于t值时,系统通过运算公式a=a-|y|来给到定位伺服二次定位值;b、当y值小于-t值时,系统通过运算公式a=a |y|来给到定位伺服二次定位值;c、当y值在-t和t值之间时,此时系统判定无需再次定位可以铆压加工。

8.所述的上料工装包括上料工装机架、上料支架、软管料架、软管平移工装、软管移栽抓取工装、钢套振动盘、钢套平移工装,钢套铆合机,上料工装机架上的一侧设有上料支架,上料工装机架上的另一侧设有钢套平移工装;位于上料支架的后侧设有软管料架,位于钢套平移工装的后侧设有钢套振动盘;所述的上料支架上设有软管平移工装,软管平移工装的前端上侧的上料支架上设有软管移栽抓取工装;位于上料支架与钢套平移工装之间的上料工装机架上设有钢套铆合机。

9.所述的制动软管接头铆压工装包括铆压机架、内螺纹接头振动盘、扁接头振动盘、移栽抓取机构、中间接头铆压工装、内螺纹接头三轴抓手、扁接头直振定位机构、内螺纹接头插入工装、内螺纹接头分料工装、接头铆压输送线,铆压机架的左右两侧分别设有内螺纹接头振动盘及扁接头振动盘,位于铆压机架上的中部设有中间接头铆压工装,中间接头铆压工装的上方通过支架连接移栽抓取机构;位于中间接头铆压工装与内螺纹接头振动盘之间的铆压机架上设有内螺纹接头三轴抓手,位于中间接头铆压工装与扁接头振动盘之间的铆压机架上设有扁接头直振定位机构,内螺纹接头三轴抓手的后侧设有内螺纹接头插入工装,内螺纹接头插入工装的后侧设有内螺纹接头分料工装,位于中间接头铆压工装后侧的铆压机架上设有接头铆压输送线。

10.所述的中间接头铆压工装包括扁接头铆合机、内螺纹铆合机、滑轨、铆压底板,扁接头铆合机和内螺纹铆合机分别通过滑轨与铆压机架连接,并且扁接头铆合机和内螺纹铆合机为相对布置;所述的滑轨与铆压机架之间通过铆压底板连接。

11.所述的扁接头铆合机包括扁接头铆合机导轨、扁接头铆合机底板、固定架一、电气模块一、油路控制阀一、接头到位检测可调组件一,扁接头铆合机底板的一端与铆压机架连接,扁接头铆合机底板的另一端通过扁接头铆合机导轨连接固定架一的一端,固定架一的另一端通过支架分别连接电气模块一及油路控制阀一,位于固定架一的一侧设有接头到位检测可调组件一;位于固定架一的中央底部通过滚珠丝杆组件一连接减速机一的一端,减速机一的另一端连接伺服电机一。

12.所述的内螺纹铆合机包括扁接头铆合机导轨、扁接头铆合机底板、固定架二、电气模块二、油路控制阀二、接头到位检测可调组件二,扁接头铆合机底板的一端与铆压机架连接,扁接头铆合机底板的另一端通过扁接头铆合机导轨连接固定架二的一端,固定架二的另一端通过支架分别连接电气模块二及油路控制阀二,位于固定架二的一侧设有接头到位检测可调组件二;位于固定架二的中央底部通过滚珠丝杆组件二连接减速机二的一端,减速机二的另一端连接伺服电机二。

13.所述的移栽抓取机构包括移栽抓取框架、移栽组件、移栽机构固定架、移栽夹具,移栽抓取框架位于铆压机架的上方位置,位于移栽抓取框架顶部中央通过移栽机构固定架连接移栽组件,移栽组件的下方通过连接件连接移栽夹具。

14.所述的内螺纹接头插入工装包括工装滑轨、工装底板、气缸、固定座、角度传感器、旋转轴、仿形固定座,工装滑轨的底部与铆压机架连接,工装滑轨的顶部连接固定座一,固定座一上设有固定座二,固定座二的顶部通过滑轨连接固定支座的底部,固定支座的底部连接旋转轴,所述的旋转轴一的一端连接角度传感器,旋转轴一的另一端设有仿形固定座的一端,仿形固定座的另一端通过连接件与固定座一的一侧连接;位于固定支座一侧的固定座二上通过气缸连接件固定连接上部气缸,上部气缸的下方设有下部气缸,所述的下部气缸位于固定座一的一侧,并且固定座一通过气缸连接件与铆压机架连接。

15.所述的内螺纹接头分料工装包括工装支架、推出气缸、旋转气缸、接头分料座,工装支架的底部与铆压机架连接,工装支架的顶部一侧连接推出气缸,位于推出气缸的一侧设有旋转气缸,所述的旋转气缸通过旋转气缸固定板与工装支架的顶部连接,所述的旋转气缸通过旋转轴二连接接头分料座。

16.所述的压力测试工装包括测试机架、测试平台、电控箱、内螺纹接头试压工装总成、扁接头试压工装总成、滑移平台,测试机架上设有测试平台,测试平台上通过滑轨分别连接两个滑移平台,两个滑移平台的前端分别连接内螺纹接头试压工装总成及扁接头试压工装总成。

17.位于压力测试工装的后侧设有机器人,机器人的一侧设有周转车,周转车的前侧设有废料站。

18.所述的机器人的底部通过连接件与地面固定连接,机器人的顶部连接机器人夹具。

19.本发明同现有技术相比,提供一种制动软管装配及检测的装置和方法,从上料、铆压、压力测试,整个过程自动完成,并且在制动软管接头铆压工装中,有零件的位置预判及纠偏功能,可实现自动纠偏,从而实现制动管自动铆压系统的自动纠偏控制,继而有效提高生产效率及产品质量。

附图说明

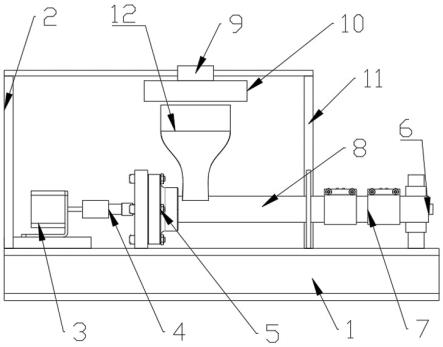

20.图1为本发明结构整体示意图。

21.图2为上料工装结构整体示意图。

22.图3为上料工装中的上料支架结构示意图。

23.图4为上料工装中的软管平移工装结构示意图。

24.图5为上料工装中的软管移栽抓取工装结构示意图。

25.图6为上料工装中的钢套铆合机结构示意图。

26.图7为输送带结构整体示意图。

27.图8为制动软管接头铆压工装结构整体示意图。

28.图9为制动软管接头铆压工装工作平台上结构示意图。

29.图10为制动软管接头铆压工装中的中间接头铆压工装结构示意图。

30.图11为制动软管接头铆压工装中的扁接头铆合机结构示意图。

31.图12为制动软管接头铆压工装中的内螺纹铆合机结构示意图。

32.图13为制动软管接头铆压工装中的移栽抓取机构结构示意图。

33.图14为制动软管接头铆压工装中的内螺纹接头分料工装结构示意图。

34.图15为制动软管接头铆压工装中的内螺纹接头插入工装结构示意图。

35.图16为压力测试工装和机器人布局图。

36.图17为压力测试工装结构示意图。

37.图18为机器人结构示意图。

38.图19为本发明制动软管接头铆压工装自动纠偏流程图。

具体实施方式

39.下面根据附图对本发明做进一步的说明。

40.如图1至图19所示,装配及测试装置包括上料工装、制动软管接头铆压工装、压力测试工装,上料工装1的输出端通过输送带4连接制动软管接头铆压工装2的输入端,制动软管接头铆压工装2的输出端连接压力测试工装3,压力测试工装3的后侧设有机器人5,机器人5的一侧设有周转车6,周转车6的前侧设有废料站7;所述的装配及测试产线的工作流程如下:(1)通过上料工装1将中间金属钢套和软管从物料堆中取出,并通过中间钢套铆压机将中间金属钢套安装至软管上制得半成品胶管;(2)上料工装1将半成品胶管放入输送带4上,由输送带4输送至制动软管接头铆压工装2;(3)制动软管接头铆压工装2将扁接头及内螺纹接头分别铆压至半成品胶管的两端,铆压制得产品;(4)利用机器人5将产品抓取放入压力测试工装3并进行高压测试,根据测试结果进行下料,合格的产品放入周转车6中,不合格的产品放入废料站7。

41.步骤(2)中的制动软管接头铆压工装2的铆压具体流程如下:(21)当半成品胶管到达指定位置,并给出信号时,定位伺服运行到预设位置a,此时制动软管接头铆压工装2上的直线位移传感器反馈电信号b给到系统,系统采取自解析并结合预设位置s,s为加工图纸要求的铆接位置距离接头端面的长度,来运算出值y,此时的y为实际偏差;(22)系统在运算完成后将运算后的偏差值y与预设定的偏差值t做比较,比较结果有三种:a、当y值大于t值时,系统通过运算公式a=a-|y|来给到定位伺服二次定位值;b、当y值小于-t值时,系统通过运算公式a=a |y|来给到定位伺服二次定位值;c、当y值在-t和t值之间时,此时系统判定无需再次定位可以铆压加工。

42.上料工装1包括上料工装机架、上料支架、软管料架、软管平移工装、软管移栽抓取工装、钢套振动盘、钢套平移工装,钢套铆合机,上料工装机架1-1上的一侧设有上料支架1-2,上料工装机架1-1上的另一侧设有钢套平移工装1-3;位于上料支架1-2的后侧设有软管料架1-5,位于钢套平移工装1-3的后侧设有钢套振动盘1-4;所述的上料支架1-2上设有软管平移工装1-6,软管平移工装1-6的前端上侧的上料支架1-2上设有软管移栽抓取工装1-7;位于上料支架1-2与钢套平移工装1-3之间的上料工装机架1-1上设有钢套铆合机1-8。

43.制动软管接头铆压工装2包括铆压机架、内螺纹接头振动盘、扁接头振动盘、移栽抓取机构、中间接头铆压工装、内螺纹接头三轴抓手、扁接头直振定位机构、内螺纹接头插入工装、内螺纹接头分料工装、接头铆压输送线,铆压机架2-9的左右两侧分别设有内螺纹

接头振动盘2-10及扁接头振动盘2-7,位于铆压机架2-9上的中部设有中间接头铆压工装2-8,中间接头铆压工装2-8的上方通过支架连接移栽抓取机构2-11;位于中间接头铆压工装2-8与内螺纹接头振动盘2-8之间的铆压机架2-9上设有内螺纹接头三轴抓手2-6,位于中间接头铆压工装2-8与扁接头振动盘2-7之间的铆压机架2-9上设有扁接头直振定位机构2-4,内螺纹接头三轴抓手2-6的后侧设有内螺纹接头插入工装2-3,内螺纹接头插入工装2-3的后侧设有内螺纹接头分料工装2-2,位于中间接头铆压工装2-8后侧的铆压机架2-9上设有接头铆压输送线2-1。

44.中间接头铆压工装2-8包括扁接头铆合机、内螺纹铆合机、滑轨、铆压底板,扁接头铆合机2-8-1和内螺纹铆合机2-8-2分别通过滑轨2-8-3与铆压机架2-9连接,并且扁接头铆合机2-8-1和内螺纹铆合机2-8-2为相对布置;所述的滑轨2-8-3与铆压机架2-9之间通过铆压底板2-8-4连接扁接头铆合机2-8-1包括扁接头铆合机导轨、扁接头铆合机底板、固定架一、电气模块一、油路控制阀一、接头到位检测可调组件一,扁接头铆合机底板2-8-1-1的一端与铆压机架2-9连接,扁接头铆合机底板2-8-1-1的另一端通过扁接头铆合机导轨2-8-1-2连接固定架一2-8-1-3的一端,固定架一2-8-1-3的另一端通过支架分别连接电气模块一2-8-1-4及油路控制阀一2-8-1-5,位于固定架一2-8-1-3的一侧设有接头到位检测可调组件一2-8-1-6;位于固定架一2-8-1-3的中央底部通过滚珠丝杆组件一2-8-1-7连接减速机一2-8-1-8的一端,减速机一2-8-1-8的另一端连接伺服电机一2-8-1-9。

45.内螺纹铆合机2-8-2包括扁接头铆合机导轨、扁接头铆合机底板、固定架二、电气模块二、油路控制阀二、接头到位检测可调组件二,扁接头铆合机底板2-8-2-1的一端与铆压机架2-9连接,扁接头铆合机底板2-8-2-1的另一端通过扁接头铆合机导轨2-8-2-2连接固定架二2-8-2-3的一端,固定架二2-8-2-3的另一端通过支架分别连接电气模块二2-8-2-4及油路控制阀二2-8-2-5,位于固定架二2-8-2-3的一侧设有接头到位检测可调组件二2-8-2-6;位于固定架二2-8-2-3的中央底部通过滚珠丝杆组件二2-8-2-7连接减速机二2-8-2-8的一端,减速机二2-8-2-8的另一端连接伺服电机二2-8-2-9。

46.移栽抓取机构2-11包括移栽抓取框架、移栽组件、移栽机构固定架、移栽夹具,移栽抓取框架2-11-3位于铆压机架2-9的上方位置,位于移栽抓取框架2-11-3顶部中央通过移栽机构固定架2-11-4连接移栽组件2-11-1,移栽组件2-11-1的下方通过连接件连接移栽夹具2-11-2。

47.内螺纹接头插入工装2-3包括工装滑轨、工装底板、气缸、固定座、角度传感器、旋转轴、仿形固定座,工装滑轨2-3-1的底部与铆压机架2-9连接,工装滑轨2-3-1的顶部连接固定座一2-3-2,固定座一2-3-2上设有固定座二2-3-4,固定座二2-3-4的顶部通过滑轨连接固定支座2-3-6的底部,固定支座2-3-6的底部连接旋转轴2-3-7,所述的旋转轴一2-3-7的一端连接角度传感器2-3-8,旋转轴一2-3-7的另一端设有仿形固定座2-3-9的一端,仿形固定座2-3-9的另一端通过连接件与固定座一2-3-2的一侧连接;位于固定支座2-3-6一侧的固定座二2-3-4上通过气缸连接件固定连接上部气缸2-3-5,上部气缸2-3-5的下方设有下部气缸2-3-3,所述的下部气缸2-3-3位于固定座一2-3-2的一侧,并且固定座一2-3-2通过气缸连接件与铆压机架2-9连接。

48.内螺纹接头分料工装2-2包括工装支架、推出气缸、旋转气缸、接头分料座,工装支

架2-2-1的底部与铆压机架2-9连接,工装支架2-2-1的顶部一侧连接推出气缸2-2-2,位于推出气缸2-2-2的一侧设有旋转气缸2-2-3,所述的旋转气缸2-2-3通过旋转气缸固定板2-2-4与工装支架2-2-1的顶部连接,所述的旋转气缸2-2-3通过旋转轴二2-2-6连接接头分料座2-2-5。

49.压力测试工装3包括测试机架、测试平台、电控箱、内螺纹接头试压工装总成、扁接头试压工装总成、滑移平台,测试机架3-1上设有测试平台3-2,测试平台3-2上通过滑轨分别连接两个滑移平台3-3,两个滑移平台3-3的前端分别连接内螺纹接头试压工装总成3-4及扁接头试压工装总成3-5。

50.机器人5的底部通过连接件与地面固定连接,机器人5的顶部连接机器人夹具8。

51.本发明根据自动化设备的生产流程,在上料工装1中,将中间金属钢套安装至软管上制得半成品胶管,该半成品胶管被自动运输到铆压工位,放置妥当后,中间接头铆压工装2-8和内螺纹铆合机2-8-2的伺服电机根据预先设定的定位值行走到固定位置,此时中间接头铆压工装2-8和内螺纹铆合机2-8-2的直线位移传感器检测到半成品胶管胶管和金属钢套的相对位置,并反馈给自适应系统,如数值在公差范围t的正负极限内,铆压机构开始铆压;如大于正极限,系统将通过运算得出伺服电机的二次定位坐标值,并执行反向纠正;如小于负极限,系统通过运算得出伺服电机的二次定位坐标值并执行正向纠正,该纠正的过程由中间接头铆压工装2-8和内螺纹铆合机2-8-2的接头到位检测可调组件一2-8-1-6和接头到位检测可调组件二2-8-2-6进行调整完成;直到直线位移传感器的反馈值达到公差范围的正负偏差内,铆压机构开始铆压。

52.本发明提供的铆压位置自适应系统控制方法,可实现自动纠偏,从而实现制动管自动铆压系统的自动纠偏控制,继而有效提高生产效率及产品质量,使得制动管生产过程全自动变为可能。

53.由于本发明针对的产品种类繁多,多大100多种,通过控制软件预设的配方参数来控制系统的有效运行。在人机界面hmi配方参数内输入对应产品的固定参数如t为允许偏差范围,s为需求的相对铆压位置,a为铆压机构预定位位置。

54.步骤一:当半成品胶管到达指定位置,并给出信号时,定位伺服运行到预设位置a,此时制动软管接头铆压工装2上的直线位移传感器反馈电信号b给到系统,系统采取自解析并结合预设位置s,来运算出值y,此时的y为实际偏差。

55.步骤二:系统在运算完成后将运算后的偏差值y与预设定的偏差值t做比较,比较结果有三种:a、当y值大于t值时,系统通过运算公式a=a-|y|来给到定位伺服二次定位值;b、当y值小于-t值时,系统通过运算公式a=a |y|来给到定位伺服二次定位值;c、当y值在-t和t值之间时,此时系统判定无需再次定位可以铆压加工。

56.本发明纠正系统的特征在于为满足12秒/根乃至更快速的节拍要求,两侧的定位需要在快速响应的条件下两侧被铆压头同时完成二次定位,如外在原因导致的二次定位不能达到公差范围要求,系统将自动运行三次乃至四次定位。从而实现了铆压位置的100%精准把控及在出现异常情况时及时的报警并避免不良产品的流出。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。