1.本发明涉及水果保鲜垫,特别是涉及一种缓释型淀粉基水果保鲜垫及其制备方法与应用,属于水果保鲜领域。

背景技术:

2.目前,新兴水果保鲜技术层出不穷,但囿于成本及技术难度,现今大规模应用的保鲜方式主要是低温保鲜和化学试剂保鲜。由于我国冷链运输在水果领域的覆盖率不高,保鲜方式主要采用化学试剂保鲜。而so2以其微量高效,不仅可以抑制氧化酶和微生物的活动,还可以抑制食品褐变、变色以及vc的损耗等优点,成为化学保鲜中的主流方法。

3.so2保鲜方法成本低、见效快,但方法本身同样存在弊端:so2释放量难以控制。释放量大往往会导致水果被漂白,且水果so2残留量会超过国际标准;而释放量小则无法起到抑菌作用,这两种情况都会直接影响水果的商业价值,甚至损害人体健康,这是使用so2保鲜技术须考虑的首要问题。国内外使用so2保鲜的主要方式是熏蒸,即在短时间使用大剂量so2(不超过so2对水果的伤害阈值)对水果进行保鲜处理,杀灭绝大多数致病菌,可保持较长时间内的保鲜效果,后续间隔一段时间定期进行处理。其好处是省去持续的保鲜处理过程,缺点是经熏蒸后不同水果的保鲜持续效果难以测定,易再次污染。最佳的so2保鲜方式是先进行大剂量熏蒸,再以低剂量进行处理以维持保鲜效果。

4.中国发明专利201010285227.7公开了一种由依次叠放在一起的阻隔层、缓效施药层、载药层、快速施药层、释放调控层、吸附层和防雾层构成的无公害葡萄保鲜垫,通过多层共同作用达到“so2快速释放 慢速缓释”的效果。但实际应用时,精确调整各层多种物质的配比来控制so2释放量的操作则会大大限制保鲜垫的使用。

5.中国发明专利申请201210378211.x公开了一种由主板及设置在两侧的透气单元通过不同阻隔性的膜材料实现so2与clo2双组分缓释的保鲜垫。该设计一定程度上简化了传统的多层叠放式保鲜垫且由单组分缓释增加为双组分缓释,但是通过so2参与反应得到clo2来降低so2药害的方式不仅会使so2释放剂量难以调控,而且反应进行的程度难以测定易造成药物残留。

6.现有水果保鲜垫针对so2释放做出了一系列改进以控制其释放速度及可能对水果造成的危害,但单纯修改方法而不从材料本身出发的改进方式取得的成效并不理想;材料本身的不可降解性、无缓冲性以及在高湿环境下保鲜垫可能成为促进微生物生长的有利条件等的天然缺陷亟待改进。

技术实现要素:

7.本发明的目的在于提供一种简洁的,自身具有缓冲性能、抑菌性能且自然条件下可完全降解的缓释型淀粉基水果保鲜垫及其制备方法。

8.采用热压成型的组装方式,利用淀粉遇水在高温下糊化后粘度增大的特性,使得两层发泡板牢牢粘连在一起,同时淀粉发泡材料自身具有吸水与持水性能,不仅简化了组

装工序,还避免了吸附剂、粘连剂等多种试剂的使用。淀粉发泡材料的多孔网络结构可以延缓so2的释放,且阻隔作用随着吸湿量的增大而增强,故so2释放表现出短时间内高浓度释放,而后逐渐以低浓度平稳释放,从而可以达到良好的保鲜效果。此外,淀粉的热塑性使得淀粉材料可以与其他物质共混,利用这个特性可以从根本上改善保鲜垫自身不抑菌的通病,同时淀粉材料绿色无污染且具有一定抗压强度的特点也是传统保鲜垫材料所不具备的。

9.本发明的目的通过以下技术方案实现:

10.一种缓释型淀粉基水果保鲜垫,由表层淀粉基发泡板、底层淀粉基发泡板及中间层的so2气体缓释层经过热压成型制得,所述so2气体缓释层内填充亚硫酸盐,按照底层淀粉基发泡板水平截面积计,所述的亚硫酸盐用量为5-25g/m2;所述的表层淀粉基发泡板和底层淀粉基发泡板是由发泡前驱体经发泡、冲裁、切割和定型后制得;发泡前驱体是由淀粉、聚乙烯醇、成核剂、纤维混合后预混再与增塑剂、发泡剂和水在55-65℃下共混20-25min所得预处理料经挤出造粒,干燥至水分含量降至13%-15%所得。

11.为进一步实现本发明目的,优选地,所述的保鲜垫在进行热压成型操作时只对表层淀粉基发泡板和底层淀粉基发泡板的边沿进行热压;热压之前对边沿进行喷水处理。

12.优选地,所述的亚硫酸盐为焦亚硫酸钠、焦亚硫酸钾和亚硫酸氢钠中的一种或多种。

13.优选地,所述的底层淀粉基发泡板和表层淀粉基发泡板的厚度为8-12mm;所述的so2气体缓释层厚度为1-4mm;所述的底层淀粉基发泡板和表层淀粉基发泡板的形状为瓦棱状或平板状。

14.优选地,所述的底层淀粉基发泡板或表层淀粉基发泡板通过以下步骤制备:

15.(1)称量物料:

[0016][0017][0018]

(2)将步骤(1)称量得到的淀粉、聚乙烯醇、成核剂、纤维放入高速混合机内,在常温下以速率100-200r/min先预混5-10min;

[0019]

(3)在步骤(2)得到的物料中加入步骤(1)称量得到的增塑剂、发泡剂和水,在55-65℃下以速率100-200r/min共混20-25min,得到预处理料;

[0020]

(4)对步骤(3)得到的预处理料进行挤出造粒;

[0021]

(5)对步骤(4)得到的料粒进行干燥使水分含量降至13%-15%,得到发泡前驱体;

[0022]

(6)将步骤(5)得到的发泡前驱体经过波浪线型模头进行发泡、冲裁、切割,定型后得到淀粉基发泡板。

[0023]

优选地,所述的淀粉为木薯淀粉、玉米淀粉和马铃薯淀粉或其变性淀粉中的一种或多种;所述的变性淀粉为氧化淀粉、酯化淀粉、交联淀粉和羟丙基化淀粉中的一种或多种;所述的增塑剂为水、甘油和丙二醇中的一种或多种;所述的发泡剂为水、碳酸氢钠和乙醇中的一种或多种。

[0024]

优选地,所述的成核剂为硅藻土、碳酸钙和蒙脱土中的一种或多种;所述的纤维为干石榴皮碎渣、干花生壳碎渣和葡萄柚籽碎渣中的一种或多种。

[0025]

所述的缓释型淀粉基水果保鲜垫的制备方法,包括如下步骤:

[0026]

1)制备表层淀粉基发泡板和底层淀粉基发泡板:将淀粉、聚乙烯醇、成核剂、纤维混合后预混再与增塑剂、发泡剂和水在55-65℃下共混20-25min所得预处理料经挤出造粒,干燥至水分含量降至13%-15%,制得发泡前驱体,将发泡前驱体经发泡、冲裁、切割和定型后制得表层淀粉基发泡板和底层淀粉基发泡板;

[0027]

2)按照底层淀粉基发泡板水平截面积计,将亚硫酸盐按照5-25g/m2均匀设置在底层淀粉基发泡板上,将表层淀粉基发泡板、底层淀粉基发泡板及中间层的so2气体缓释层经过热压成型制得缓释型淀粉基水果保鲜垫。

[0028]

所述的缓释型淀粉基水果保鲜垫在水果保鲜中的应用:将水果密闭放置在设有所述的缓释型淀粉基水果保鲜垫容器中,缓释型淀粉基水果保鲜垫设置在容器的底部或者四周;所述的水果为葡萄、草莓、荔枝中的一种或多种。

[0029]

与现有技术相比,本发明具有以下优点:

[0030]

1)将淀粉基发泡材料与保鲜领域有机结合在一起,利用淀粉基发泡材料的优势来解决传统保鲜产品存在的缺陷。

[0031]

2)采用热压成型技术,利用淀粉遇水在高温下糊化后粘度增大的特点,使得两层发泡板之间相互粘连,简化了保鲜垫的制备工艺。

[0032]

3)本发明的淀粉基发泡板的所有原材料均可降解,成品绿色无污染。

[0033]

4)本发明的淀粉基发泡板呈瓦棱状,不同于现今保鲜垫采用的保鲜纸,其自身具有一定缓冲性能,可直接将水果置于保鲜垫上,省去额外填充的缓冲材料。

[0034]

5)本发明的淀粉基发泡板在制备过程中添加了具有抗菌性能的纤维,很好地解决了现有保鲜垫在高湿环境下可能会促进微生物生长的问题,不仅可以使保鲜垫自身具有一定抑菌性能进而强化保鲜效果,而且还能增加保鲜垫的强度。

[0035]

6)本发明所用的淀粉基发泡板制备方法,采用两步法制备工艺,生产产品包括发泡前驱体以及发泡板材。用户可根据自身需求,选择制备产品,从而大大减少储存和运输空间,节约成本。

附图说明

[0036]

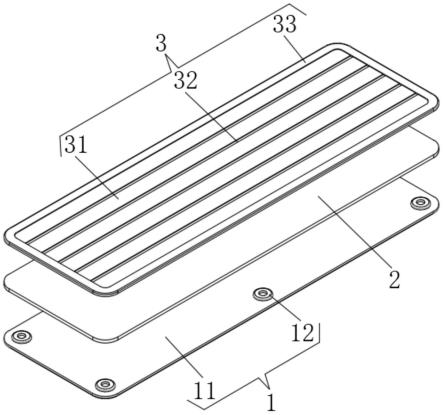

图1为本发明缓释型淀粉基水果保鲜垫的剖面结构示意图;

[0037]

图2为本发明缓释型淀粉基水果保鲜垫的立体结构示意图。

[0038]

图3为实施例1淀粉基缓释保鲜垫的so2释放曲线图。

[0039]

图4为实施例2淀粉基缓释保鲜垫的so2释放曲线图。

[0040]

图5为实施例3淀粉基缓释保鲜垫的so2释放曲线图。

[0041]

图6为实施例4淀粉基缓释保鲜垫的so2释放曲线图。

[0042]

图中示出:1、表层淀粉基发泡板2、so2气体缓释层3、底层淀粉基发泡板

具体实施方式

[0043]

为更好地理解本发明,下面结合实施例对本发明做进一步的说明,但本发明实施方式不限如此。实施例1-4中用到的具体测试方法如下:

[0044]

生物分解百分率:将淀粉基发泡板裁成2cm

×

2cm的块状,并以薄层色谱纤维素为参比材料(粉末,粒度《20μm),将其分别置于3l且装有农田肥料堆肥的玻璃堆肥容器中进行co2累计释放量的测试并观察记录堆肥过程中样品的变化。实验条件设定为58

±

2℃,相对湿度50%,通气流量100-150ml/min。(45天时参比材料的生物分解率超过70%时,符合国标规定,可表明实验结果具有有效性。故用45天生物分解百分率来表示材料的降解性能具有意义。)

[0045]

实验采用instront 5566万能材料试验机对材料的压缩性能进行测试。先对测厚仪对试样的厚度进行测量,后将样品固定在样品台,使测试探头紧贴试样表面并将试验机压缩距离设置为试样厚度的50%。设置压缩速度为5mm/min,压缩一次后待试样高度恢复至稳定,用游标卡尺测定恢复的高度后再次进行压缩。每组样品设置5个平行。抗压强度、回弹率计算公式分别如下:

[0046][0047]

其中,f为压缩试样至50%时的最大载荷(n);s为探头的承载面积(m2)。

[0048][0049]

其中,h为试样厚度的50%(mm);h1为第一次压缩后试样恢复的高度(mm)。

[0050]

如图1和图2所示,本发明制备的缓释型淀粉基水果保鲜垫由表层淀粉基发泡板1、so2气体缓释层2、底层淀粉基发泡板3组成。将亚硫酸盐均匀铺撒在底层淀粉基发泡板3上,后将同样大小的表层淀粉基发泡板置于底层发泡板上,而后对两层发泡板边沿喷洒少量水,再用热压机对边沿进行热压处理,利用淀粉糊化特性使两层淀粉基发泡板粘合,形成三层整体结构。优选底层淀粉基发泡板3和表层淀粉基发泡板1的厚度为8-12mm,进一步优选底层淀粉基发泡板3和表层淀粉基发泡板1厚度相同。so2气体缓释层厚度为1-4mm。保鲜垫使用时将其置于水果的底部或四周。底层淀粉基发泡板和表层淀粉基发泡板的形状优选为瓦棱状或平板状。

[0051]

实施例1

[0052]

(1)称量物料:按照原料质量百分比计,称取羟丙基玉米淀粉82wt%、聚乙烯醇6wt%、甘油5wt%、水4wt%、碳酸钙2wt%、葡萄柚籽碎渣1wt%;

[0053]

(2)将步骤(1)称量得到的淀粉、聚乙烯醇、碳酸钙、葡萄柚籽碎渣放入高速混合机内,在常温下以速率100r/min先预混10min;

[0054]

(3)在步骤(2)得到的物料中加入步骤(1)称量得到的甘油和水,在60℃下以速率180r/min共混20min,得到预处理料;

[0055]

(4)对步骤(3)得到的预处理料进行挤出造粒;

[0056]

(5)对步骤(4)得到的料粒进行干燥使水分含量降至13%,得到发泡前驱体;

[0057]

(6)将步骤(5)得到的发泡前驱体经过波浪型模头进行发泡、冲裁、切割,定型后得到淀粉基发泡板;该淀粉基发泡板为:表层淀粉基发泡板1和底层淀粉基发泡板3,两者的制备方法相同,形状结构相同。

[0058]

(7)亚硫酸盐选用焦亚硫酸钠,焦亚硫酸钠用量选用5g/m2,选定表层淀粉基发泡板及底层淀粉基发泡板厚度为8mm,so2气体缓释层厚度控制为1mm,采用热压成型法制得保鲜垫。经测试,保鲜垫的抗压强度38.1kpa,回弹率为79.72%,45天生物分解百分率为96.45%(45天参比材料生物分解百分率76.80%)。

[0059]

(8)水果选用草莓,选用保鲜盒作为密闭容器,提前使用饱和kcl溶液调节盒内湿度为86%(利用湿度计进行测定),而后将草莓置于保鲜盒内,并将淀粉基缓释保鲜垫置于草莓四周,最后将密闭保鲜盒置于室温下进行保鲜实验。结果发现此保鲜垫可保证草莓在9天内不发生腐败变质,即保鲜期可达到9天。

[0060]

在该保鲜实验期间,利用so2气体检测仪每间隔24h对密闭体系内so2浓度进行检测,直至密闭体系内so2浓度为0时停止检测,得到该实施例下淀粉基缓释保鲜垫的so2缓释曲线如图3所示。由该释放曲线可以看出,so2释放前期(0-6天)呈现相对较高浓度(10-40μl/l)释放,释放后期(6天后)呈现相对较低浓度(1-10μl/l)释放,在低剂量保鲜剂以及相对湿度并不高的条件下,依然表现出“so2快速释放 慢速缓释”的效果。采摘后的草莓保鲜期一般在1-2天,现有水果保鲜垫在同等条件下的保鲜期约3-5天,而淀粉基缓释保鲜垫在室温、86%湿度条件下最终保鲜期达到9天,仍表现出较显著的保鲜效果。

[0061]

实施例2

[0062]

(1)称量物料:羟丙基玉米淀粉81wt%、聚乙烯醇8wt%、甘油5wt%、水3wt%、蒙脱土2wt%、干花生壳碎渣1wt%;

[0063]

(2)将步骤(1)称量得到的淀粉、聚乙烯醇、碳酸钙、葡萄柚籽碎渣放入高速混合机内,在常温下以速率120r/min先预混8min;

[0064]

(3)在步骤(2)得到的物料中加入步骤(1)称量得到的甘油和水,在60℃下以速率160r/min共混22min,得到预处理料;

[0065]

(4)对步骤(3)得到的预处理料进行挤出造粒;

[0066]

(5)对步骤(4)得到的料粒进行干燥使水分含量降至15%,得到发泡前驱体;

[0067]

(6)将步骤(5)得到的发泡前驱体经过波浪型模头进行发泡、冲裁、切割,定型后得到淀粉基发泡板;该淀粉基发泡板为:表层淀粉基发泡板1和底层淀粉基发泡板3,两者的制备方法相同,形状结构相同。

[0068]

(7)亚硫酸盐选用焦亚硫酸钾,焦亚硫酸钾用量选用15g/m2,选定表层淀粉基发泡板及底层淀粉基发泡板厚度为10mm,so2气体缓释层厚度控制为2mm,采用热压成型法制得保鲜垫。经测试,保鲜垫的抗压强度39.9kpa,回弹率为80.21%,45天生物分解百分率为97.28%(45天参比材料生物分解百分率78.30%)。

[0069]

(8)水果选用荔枝,选用保鲜盒作为密闭容器,提前使用饱和k2so4溶液调节盒内湿度为98%(利用湿度计进行测定),而后将荔枝置于保鲜盒内,并将淀粉基缓释保鲜垫置于荔枝底部,最后将密闭保鲜盒置于室温下进行保鲜实验。结果发现此保鲜垫可保证荔枝在18天内不发生腐败变质,即保鲜期可达到18天。

[0070]

在该保鲜实验期间,利用so2气体检测仪每间隔24h对密闭体系内so2浓度进行检

测,直至密闭体系内so2浓度为0时停止检测,得到该实施例下淀粉基缓释保鲜垫的so2缓释曲线如图4所示。由该释放曲线可以看出,so2释放前期(0-13天)呈现相对较高浓度(30-120μl/l)释放,释放后期(13天后)呈现相对较低浓度(1-30μl/l)释放,表现出“so2快速释放 慢速缓释”的效果。采摘后的荔枝保鲜期一般在2-3天,现有水果保鲜垫在同等条件下的保鲜期约5-7天,而淀粉基缓释保鲜垫在室温、98%湿度条件下最终保鲜期达到18天,表现出显著的保鲜效果。

[0071]

实施例3

[0072]

(1)称量物料:羟丙基玉米淀粉82wt%、聚乙烯醇6wt%、丙二醇5wt%、乙醇4wt%、碳酸钙2wt%、干石榴皮碎渣1wt%;

[0073]

(2)将步骤(1)称量得到的淀粉、聚乙烯醇、碳酸钙、干石榴皮碎渣放入高速混合机内,在常温下以速率150r/min先预混7min;

[0074]

(3)在步骤(2)得到的物料中加入步骤(1)称量得到的甘油和水,在62℃下以速率120r/min共混24min,得到预处理料;

[0075]

(4)对步骤(3)得到的预处理料进行挤出造粒;

[0076]

(5)对步骤(4)得到的料粒进行干燥使水分含量降至14%,得到发泡前驱体;

[0077]

(6)将步骤(5)得到的发泡前驱体经过波浪型模头进行发泡、冲裁、切割,定型后得到淀粉基发泡板;该淀粉基发泡板为:表层淀粉基发泡板1和底层淀粉基发泡板3,两者的制备方法相同,形状结构相同。

[0078]

(7)亚硫酸盐选用亚硫酸氢钠,亚硫酸氢钠用量选用15g/m2,选定表层淀粉基发泡板及底层淀粉基发泡板厚度为10mm,so2气体缓释层厚度控制为3mm,采用热压成型法制得保鲜垫。经测试,保鲜垫的抗压强度42.3kpa,回弹率为81.36%,45天生物分解百分率为97.37%(45天参比材料生物分解百分率78.90%)。

[0079]

(8)水果选用葡萄,选用保鲜盒作为密闭容器,提前使用饱和na2so4溶液调节盒内湿度为93%(利用湿度计进行测定),而后将葡萄置于保鲜盒内,并将淀粉基缓释保鲜垫置于葡萄四周,最后将密闭保鲜盒置于室温下进行保鲜实验。结果发现此保鲜垫可保证葡萄在30天内不发生腐败变质,即保鲜期可达到30天。

[0080]

在该保鲜实验期间,利用so2气体检测仪每间隔24h对密闭体系内so2浓度进行检测,直至密闭体系内so2浓度为0时停止检测,得到该实施例下淀粉基缓释保鲜垫的so2缓释曲线如图5所示。由该释放曲线可以看出,so2释放前期(0-12天)呈现相对较高浓度(30-150μl/l)释放,释放后期(12天后)呈现相对较低浓度(1-30μl/l)释放,表现出“so2快速释放 慢速缓释”的效果。采摘后的葡萄保鲜期一般在2-7天,现有水果保鲜垫在同等条件下的保鲜期约10-13天,而淀粉基缓释保鲜垫在室温、93%湿度条件下最终保鲜期达到30天,表现出非常显著的保鲜效果。

[0081]

实施例4

[0082]

(1)称量物料:羟丙基玉米淀粉81wt%、聚乙烯醇6wt%、水5wt%、丙二醇4wt%、硅藻土2wt%、干石榴皮碎渣2wt%;

[0083]

(2)将步骤(1)称量得到的淀粉、聚乙烯醇、碳酸钙、干石榴皮碎渣放入高速混合机内,在常温下以速率150r/min先预混8min;

[0084]

(3)在步骤(2)得到的物料中加入步骤(1)称量得到的甘油和水,在58℃下以速率

150r/min共混23min,得到预处理料;

[0085]

(4)对步骤(3)得到的预处理料进行挤出造粒;

[0086]

(5)对步骤(4)得到的料粒进行干燥使水分含量降至13%-15%,得到发泡前驱体;

[0087]

(6)将步骤(5)得到的发泡前驱体经过波浪型模头进行发泡、冲裁、切割,定型后得到淀粉基发泡板;该淀粉基发泡板为:表层淀粉基发泡板1和底层淀粉基发泡板3,两者的制备方法相同,形状结构相同。

[0088]

(7)亚硫酸盐选用焦亚硫酸钠,焦亚硫酸钠用量选用25g/m2,选定表层淀粉基发泡板及底层淀粉基发泡板厚度为12mm,so2气体缓释层厚度控制为4mm,采用热压成型法制得保鲜垫。经测试,保鲜垫的抗压强度54.2kpa,回弹率为84.72%,45天生物分解百分率为95.20%(45天参比材料生物分解百分率75.40%)。

[0089]

(8)水果选用葡萄,选用保鲜盒作为密闭容器,提前使用饱和na2so4溶液调节盒内湿度为93%(利用湿度计进行测定),而后将葡萄置于保鲜盒内,并将淀粉基缓释保鲜垫置于葡萄底部,最后将密闭保鲜盒置于室温下进行保鲜实验。结果发现此保鲜垫可保证葡萄在40天内不发生腐败变质,即保鲜期可达到40天。

[0090]

在该保鲜实验期间,利用so2气体检测仪每间隔24h对密闭体系内so2浓度进行检测,直至密闭体系内so2浓度为0时停止检测,得到该实施例下淀粉基缓释保鲜垫的so2缓释曲线如图6所示。由该释放曲线可以看出,so2释放前期(0-20天)呈现相对较高浓度(50-400μl/l)释放,释放后期(20天后)呈现相对较低浓度(1-50μl/l)释放,表现出“so2快速释放 慢速缓释”的效果。采摘后的葡萄保鲜期一般在2-7天,现有水果保鲜垫在同等条件下的保鲜期约15-18天,而淀粉基缓释保鲜垫在室温、93%湿度条件下最终保鲜期达到40天,表现出非常显著的保鲜效果。

[0091]

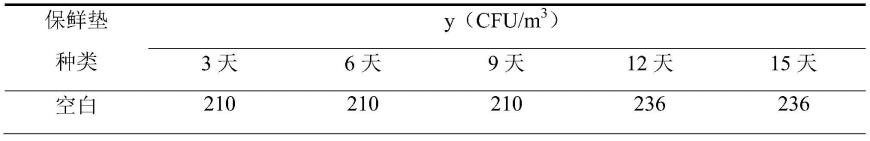

实施例5

[0092]

为证明该发明的淀粉基缓释保鲜垫材料自身具有市面上普通保鲜垫材料不具备的抑菌性能(均在未添加保鲜剂的情况下),现将实施例1、2、3、4中的保鲜垫在不添加保鲜剂的情况下,另购置市面上两款常见水果保鲜垫(无保鲜剂添加),使用自然沉降法对其放置环境内的霉菌菌落总数进行测定,以用来测定保鲜垫材料本身的抑菌性能。两款市售保鲜垫购自米源新材料科技有限公司,采用食品pe膜/无纺布的膜材料,将高吸水树脂制成吸水垫进行封装,利用高吸水树脂的优良吸水性能结合无纺布的透湿性来达到吸水的目的,同时可以在垫内加装保鲜剂,利用膜材料的阻隔性能实现延缓so2的释放,从而达到缓释的目的。两款保鲜垫分别采用pe膜以及无纺布膜,尺寸均为155mm

×

95mm。具体抗菌实验操作步骤如下:将制备好的孟加拉红培养基平板开盖置于已用饱和na2so4溶液调湿(93%)后的保鲜盒内30min进行采样处理,采样完毕后收起平板并置于霉菌培养箱内(25℃)培养72h,最后对平板进行霉菌菌落计数。每种实验条件下设置5个平行,最终结果取均值。霉菌菌落总数(y)计算公式如下:

[0093][0094]

其中,a为平板上霉菌菌落数;s为平板面积(m2);t为平板暴露时间(min)。

[0095]

表1不同保鲜垫(无保鲜剂添加)的抑菌性能测试

[0096][0097][0098]

由表1空白组的实验数据可以看出,在高湿环境下,密闭环境内的霉菌菌落总数呈现自然上涨趋势(210

→

236),但涨幅较慢;而添加有抗菌纤维的淀粉基发泡板实施例1~4中,霉菌菌落总数随时间均呈现明显的下降趋势(183

→

131,157

→

105.157

→

105,131

→

52),表现出较好的抑菌性能。而由两种市售保鲜垫的抑菌实验数据(183

→

262)可以看出,在短时间内保鲜垫表现出抑菌性能,可能是由于保鲜垫吸水效应导致环境内相对湿度下降,使得霉菌生长环境改变,进而引发霉菌生长速度变慢;而在后续时段内,霉菌菌落数量显著增加,并表现出超过空白对照组的趋势,可能是保鲜垫本身充当了霉菌生长的媒介,导致霉菌生长加剧。综合对比整个抑菌实验,可以得出结论:实施例中制备的淀粉基保鲜垫较好地解决了传统保鲜垫(均无保鲜剂添加情况下)在高湿环境下会促进微生物生长的弊端。上述分析中

“→”

表示中途变化趋势未发生改变,只朝着上升/下降一个方向。

[0099]

实施例6

[0100]

将实施例1、2、3、4中的保鲜垫以及实施例5中购置的两款保鲜垫,采用4中不同焦亚硫酸钠用量对购置的巨峰葡萄在提前用饱和na2so4溶液调节湿度(93%)后的密闭保鲜盒内进行保鲜,并进行空白对照实验,实际保鲜效果见表2。

[0101]

表2不同保鲜垫对巨峰葡萄的保鲜效果测试

[0102][0103]

由表2可以看出,巨峰葡萄在常温、高湿环境下保存时间在3天左右。在不使用保鲜剂的情况下,可以看出市售保鲜垫与实施例中淀粉基缓释保鲜垫的保鲜效果相差无几,甚

至使用无纺布膜的保鲜垫(市售保鲜垫2)的保鲜效果相较实施例1、2保鲜时间还多了1天。而随着使用保鲜剂的用量增大,市售保鲜垫相较实施例中的淀粉基缓释保鲜垫的保鲜效果逐渐显出颓势,在保鲜剂用量为25g/m2时的实验组中,实施例中的保鲜效果显著由于市售保鲜垫组,实施例4中的保鲜垫的保鲜时间几乎是市售保鲜垫的2倍。综合看来,市售保鲜垫的保鲜效果依靠其自身良好的吸水效果来维持,但吸水的保鲜效果只在极短时间内有效;当加入保鲜剂时,市售保鲜垫无法达到理想的缓释效果即“快速释放 慢速缓释”,如市售保鲜垫1使用pe膜(阻隔性强)只能达到慢速缓释效果,市售保鲜垫2使用无纺布膜(阻隔性差)则只能达到快速释放效果;而淀粉基缓释保鲜垫从材料本身进行改进,可达到理想的保鲜效果,使得保鲜时间大幅增加。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。