1.本发明涉及岩土工程领域与土工试验模型技术领域,特别是涉及动循环荷载下桩网结构荷载分担试验装置及其试验方法。

背景技术:

2.桩网结构由于具有施工工期短、工后沉降小、侧向变形小等突出优点,在我国高速铁路、高速公路建设中得到广泛应用。然而,桩网结构作为特殊的土工结构体系,在运营阶段的机车与车辆的动荷载作用下其结构组成和受力性状较为复杂,对其承载机理研究中的难题仍未能统一。桩网结构中桩和桩间土存在刚度差异,路堤静荷载下桩土发生差异沉降,导致路堤填料相对滑动形成剪切面,剪切面的剪应力将桩间土上方部分荷载传递至桩体,使桩间土承担荷载减小而桩体承载增大,其荷载传递机理即“土拱效应”。此外,桩体上方的加筋垫层通过自身拉应力将桩间土上部部分荷载也传递至桩体,提高了桩体荷载分担比,即“拉膜效应”。桩土差异沉降引起的路堤“土拱效应”和垫层“拉膜效应”等核心承载问题被逐步关注。目前,桩网结构承载机理研究多是基于静荷载下的探索,对其服役阶段桩网动态承载稳定性评价的指导有限。如何科学维护规模庞大的桩网结构运营线路,保持安全、稳定、可靠的高铁运营品质,成为现阶段桩网服役性能研究面临的技术难题。

3.桩网结构静载承载计算多是将土拱效应和拉膜效应孤立考虑,即隐含土拱效应和拉膜效应同步发挥的假定,忽略了二者耦合承载机制。实际上,在高铁运营期间,路堤土拱结构不可避免地受到列车动荷载的长期损伤而退化,导致原本由桩体承担的动荷载转移至垫层拉膜。尽管垫层具备加筋、抗动作用,但经过反复损伤退化,土拱结构和拉膜耦合作用不断调整,引发土拱退化失稳和拉膜疲劳破坏,不可避免地带动周围岩土产生大变形,导致轨道开裂,并产生不均匀沉降,影响高铁服役性能。

4.当前,国内外对不同动循环荷载条件下桩网结构动力承载分担机制的研究存在以下不足:(1)现有对垫层拉膜效应研究多集中于静态,因此较难预测列车在动荷载下桩网结构土拱的演化规律及其服役性能的变化。

5.(2)因交通循环荷载下土拱结构的渐进损伤,土拱结构和垫层拉膜受力状态调整,即二者耦合机制变化。而现阶段仍无法定量描述动力土拱与拉膜对动荷载承担的互馈机制,尚不能阐明桩网结构承载性能退化的原因。

6.(3)对于循环荷载下格栅垫层拉膜的空间分布形态的认识有限,垫层拉膜加筋作用的机制及影响因素等需深入探索。

7.因此,亟需一套能够适用于不同交通循环荷载、不同路堤填高、不同格栅性能等组合条件下桩网结构动力承载机制研究的试验装置和试验方法,可对列车循环荷载作用下动力土拱损伤、垫层加筋作用等核心问题进行定量描述,进而探索并揭示动力土拱损伤和格栅拉膜耦合承载机理。

技术实现要素:

8.本发明的目的是提供动循环荷载下桩网结构荷载分担试验装置及其试验方法,解决上述研究存在的不足。本试验装置可开展循环荷载作用下桩网结构土拱损伤与拉膜耦合承载的缩尺模型试验,探究在不同动荷载、不同路堤填高以及不同格栅性能条件下桩网土拱效应和土工格栅效应的耦合承载作用机理,为评估铁路和公路运营阶段桩土差异沉降对桩网结构服役性能的影响程度提供高效的试验方法。

9.本发明解决所述技术问题采用的技术方案是:动循环荷载下桩网结构荷载分担试验装置,包括模型箱、动力伺服加载控制单元、土工格栅拉膜拉力测试单元、桩土差异沉降控制单元、动态数据采集分析单元;所述模型箱的箱体框架为型钢,前后壁为透明钢化玻璃,透明钢化玻璃设置标定参考点与标尺,箱体左右两侧设置连接孔用于测量多层格栅拉力;模型箱内设有桩网结构路堤模型,桩网结构路堤模型内分布有位移计、加速度计、应变片、土压力盒;桩网结构路堤模型的顶部填料表面设有加载板,加载板上安装的位移计;模型箱底部设有移动轮子;所述动力伺服加载控制单元,采用伺服加载控制系统施加不同荷载峰值和波形的竖向动荷载,伺服加载的激振器上安装的力传感器和位移计;激振器与加载板采用点接触方式,激振器底部固定连接小钢板,加载板上表面连接刚性实心的半球体,半球体顶点与激振器底部小钢板点接触;所述土工格栅拉膜拉力测试单元,包括至少一层土工格栅,多个l型铝板夹具和多个动态拉力计;土工格栅左右两端通过l型铝板夹具安装于模型箱左右面内壁;l型铝板夹具侧面与模型箱外侧的动态拉力计相连;动态拉力计另一端与拉力计反力支架之间球形铰接,确保测量动态拉力计方向与土工格栅拉力方向一致。

10.所述土工格栅采用磷青铜网;所述土工格栅内安装的加速度计、应变片;所述桩土差异沉降控制单元包括承载板、多个铝合金刚性的模型桩、四联动升降机、石墨铜套、桩底铝板和金属垫块;承载板设在桩网结构路堤模型底部,承载板底部安装的百分表和位移计;承载板安装在四联动升降机上,四联动升降机控制承载板的升降,模拟桩土差异沉降;承载板上预留桩身孔位;模型桩顶部位于桩身孔位内;模型桩的桩顶凹槽内安装的动土压力盒;石墨铜套从承载板上表面套在桩身孔位上,作为承载板与模型桩的接触面,润滑桩土接触面;模型桩矩阵排布;四联动升降机包括电机、变速箱、转向器、多个升降机和多个升降托盘;升降托盘与承载板下表面固定连接;升降机的底部铝板用金属垫块撑起为升降机丝杠的下降预留空间。

11.动态数据采集分析单元与模型箱内布置的各类传感器相连,将位移计、加速度计、

动土压力盒、应变片、动态拉力计按试验要求布置和安装在模型箱填料内,传感器与外部由动态数据采集系统连接,进行试验数据实时采集,并将数据传输至电脑;动态数据采集系统包含不低于128个通道,最大桥压为10 v,采集频率为dc~2 khz。

12.动循环荷载下桩网结构荷载分担试验方法,采用所述的装置,试验方法包括以下步骤:通过动力伺服加载控制单元对桩网结构路堤模型施加竖向动荷载,桩土差异沉降控制单元控制承载板的升降,模拟桩间土与桩的差异沉降,进而形成土拱结构和拉膜效应;循环荷载加载结束后对桩网结构路堤模型侧面的剖面变形标志点和桩网结构路堤模型内部格栅的破坏形态进行测量,同时结合动态数据采集单元采集的各类传感器数据进行结果分析对比。

13.本发明提供的装置可开展不同动循环荷载、路堤类型以及格栅性能组合条件下桩网结构土拱损伤与拉膜耦合承载的模型试验,通过查明土拱形态的演变,划分动力土拱损伤阶段,提出土拱结构损伤的判别条件,揭示动力土拱的宏细观损伤机制;进一步描述动荷载下土拱损伤过程垫层拉膜的形态和拉力分布,探究不同循环荷载条件、不同路堤填高、不同格栅性能等组合条件下土拱效应和格栅拉膜效应的耦合作用机制,为查明桩网结构动力承载机制提供高效的测试手段,为优化和改进桩网结构动力设计方法提供理论支撑。

附图说明

14.为清晰地说明本发明现有技术中的技术方案和实施方法,对实施例中所使用的附图作介绍。

15.图1是本发明的三维试验装置布局设计图。

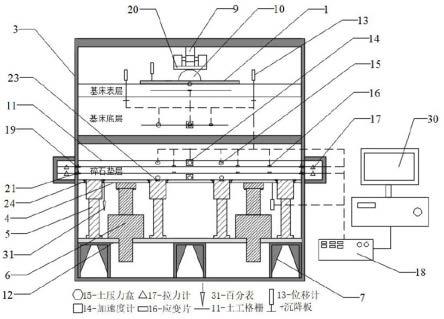

16.图2是本发明的试验装置正视图。

17.图3是本发明的试验装置俯视图。

18.图4是激振器与加载板的点接触方式设计图。

19.图5是土工格栅与拉力计连接方式结构图。

20.图6是桩土界面石墨铜套的安装结构图。

21.图7是四联动升降机模拟桩间土沉降的结构分布图。

22.图8是四联动升降机结构俯视图。

23.图9是试验时程曲线图。

具体实施方式

24.结合附图说明本发明的技术方案。

25.动循环荷载下桩网结构荷载分担试验装置,包括桩模型箱3、动力伺服加载控制单元、格栅拉膜拉力测试单元、桩土差异沉降控制单元、动态数据采集分析单元。

26.所述模型箱3内设有桩网结构路堤模型。如图1,图2和图3所示,模型箱3箱体框架由型钢和透明钢化玻璃2侧壁组成,模型箱3前后两侧为透明钢化玻璃2,透明钢化玻璃2设置标定参考点,用于观测路堤内部剖面沉降。模型箱3左右两侧设置连接孔用于实时监测格栅拉力。桩网结构路堤模型顶部填料表面为加载板1,桩网结构路堤模型按试验所需的压实度和含水量进行填筑,并布置位移计13、加速度计14、土压力盒和应变片16,下部为承载板4。

27.模型箱3底部设有轮子8,用转轴与模型箱3相连,轮子8左右按照2

×

2排布,与左轮相连的转轴可随意转动,与右轮相连的转轴固定不可转动,保证箱体的安装移动与位置调整。

28.所述动力伺服加载控制单元,采用伺服加载控制系统施加不同峰值以及波形的竖向动循环荷载,激振器9上安装力传感器和位移计13,用于实时反馈输入动荷载状况。加载的激振器9与加载板1采用点接触方式,如图4所示,激振器9底部安装平整的小钢板20,其下部选用刚性实心的半球体10,半球体10的顶点与激振器9底部的小钢板20点接触相连。半球体10切面向下与加载板1焊接,通过加载点荷载的形式,确保加载力为垂直路堤表面向下的作用力。激振器9最大加载力10t,最大作动行程40cm,加载频率为0.1~10hz。

29.所述格栅拉膜拉力测试单元,主要由两层土工格栅11,四个l型铝板夹具20和八个动态的拉力计17构成。土工格栅11与拉力计17连接方式如图5所示,土工格栅11左右两端用螺丝固定在l型铝板夹具21底面上,同时将l型铝板夹具21侧面安装于模型箱3左右两侧内壁。

30.l型铝板夹具21侧面分别攻有两个m10大小的连接孔,通过m10螺杆将l型铝板夹具21与模型箱3外侧的拉力计17和拉力计反力支架22相连。拉力计17与拉力计反力支架22之间采用自由转动的球形铰接,确保拉力计测量方向与土工格栅11拉力方向一致。土工格栅11采用物理和力学性质相似的磷青铜网模拟,磷青铜网表面粘贴分布式的应变片16用于监测其空间形态变化。

31.所述桩土差异沉降控制单元由八个刚性的模型桩5、承载板4、四联动升降机6、石墨铜套24、桩底铝板12和金属垫7块构成,通过控速电机25带动四联动升降机6控制承载板4的升降,精准模拟动荷载下桩土差异沉降。

32.所述石墨铜套24将铜合金作为基体,石墨作为固体润滑剂的轴向滑动轴承。石墨铜套24由空心套筒与端部筒帽组成,铜套高度与承载板4厚度一致,石墨铜套24内径与模型桩5桩顶直径相等且筒壁分布大小合适的小孔可镶嵌石墨,筒帽上预留螺孔可通过螺丝将铜套稳定安装在承载板4上。

33.所述石墨铜套24的安装结构如图6所示,承载板4预留形状为石墨铜套24外轮廓的孔位,石墨铜套24从承载板4上表面套在孔位上,作为承载板4与模型桩5的接触面,能够润滑接触面,确保承载板4在模型桩5之间自由沉降,承载板4底部布置百分表和位移计13,用于监测桩土差异沉降时程曲线。

34.所述模型桩5按照4

×

2等方式矩阵排布,采用铝合金材料,通过精密机床加工制成。对模型桩5中部进行精细切削,控制桩上部预留高度大于试验所需最大沉降量,下部预留一定厚度并打上螺孔,从而形成一种“两头粗,中间细”的形状类似哑铃的桩型。再对桩顶切削形成凹槽23用来布置土压力盒15,凹槽23深度保证土压力盒15受力面与桩顶平面齐平。该桩型优势在于桩身中部直径小,安装时的便于挪动;桩顶直径大可增大承载面积,减弱应力集中的影响;桩底可通过螺杆将模型桩稳定固定在底部铝板12上。

35.所述四联动升降机6由电机25、变速箱26、转向器27、四个升降机28和四个升降托盘29构成,如图7和图8所示,可实现匀速自由升降。其基本原理是给电机25提供380v交流电,电机恒定转速带动变速箱26运转,变速箱26配合转向器27通过改变转矩和转速的方式改变力的方向和大小。变速箱26调整为合适的输出转速,将相同的力向左右两侧传递给转

向器27,转向器27改变力的方向传至升降机28,升降机28上四个升降托盘29在相同高度等速率带动承载板4升降,达到精准控制桩土差异沉降的效果。

36.升降机28顶部四个升降托盘29与承载板4下表面采用螺杆固定,以保证承载板4的稳定性。升降机28底部底部铝板12预留四个孔位,升降托盘29用六个金属垫块7撑起一定高度,为保证升降机8的丝杠升降预留空间。

37.模型箱3内路堤和垫层内部安装各类动态传感器,用于监测动力土拱结构和格栅应力的演变。将各类动态位移计13、加速度计14、土压力盒、应变片16、拉力计按试验要求埋设于桩网结构路堤模型内部不同部位。各类传感器通过屏蔽导线与外部动态数据采集系统18连接,实时进行试验数据的采集分析,并将数据输入到电脑30。动态数据采集系统18包含不低于128个通道,最大桥压为10v,采集频率为dc~2khz。

38.通过动力伺服加载控制单元对桩网结构路堤模型施加竖向动荷载,桩土差异沉降控制单元通过升降机28控制承载板4的升降,模拟桩间土与桩的差异沉降,进而形成土拱结构和拉膜效应。循环荷载加载结束后对模型侧面的剖面变形标志点和模型内部格栅的破坏形态进行测量,同时结合动态数据采集单元采集的各类传感器数据进行结果分析对比。

39.具体的各个部分详细说明:1.桩网结构路堤模型原型,确定轨道结构荷载形式,按照相似率将其换算为加载板1的宽度和长度。基于现场桩网结构原型,并考虑伺服激振器输出动荷载大小、场地限制以及模型箱材料力学性质,模型几何相似比例取n,质量密度相似系数取1.0,阻尼系数和动泊松比取1.0。根据bockingham π定律,采用量纲分析法,导出模型各物理量相似常数。

40.2.计算伺服激振器加载试验所需荷载。路堤上静荷载取轨道自重,换算为加载激振力减去加载板1自重荷载,得到加载静荷载。采用铁路中-活载,进行荷载组合,同时考虑冲击力,计算列车循环荷载pd其中,pd为施加在模型上的荷载幅值;pj为中-活载静轮重;di为活载图示轮重间距;c

l

为模型几何相似比;li为模型线路纵向长度;1.4为活载组合系数;a为设计冲击系数,取为0.5。

41.3.基于相似系数,确定模型箱3的尺寸,包括路堤模型长度、宽度和高度。桩网结构路堤由上至下的结构组成包括:加载板1、基床表层、基床底层、碎石垫层以及桩身。基床表层、基床底层、碎石垫层的厚度分别为l1、l2以及l3。其中,l1:l2:l3的厚度比值为2:10:3。刚性的模型桩5的尺寸和间距由几何比尺工况确定。

42.4.模型填筑前进行桩土位移的预调试,用四联动升降机6把承载板4升至与模型桩5桩顶平面齐平,模拟初始为零的桩土差异沉降。

43.5.模型填筑并埋置传感器。先将土压力盒15埋设在模型桩5桩顶圆形凹槽23内且受力面与模型桩15顶平面齐平,导线从箱壁引出。然后由承载板4表面开始从下至上按照每层l4厚度分层填筑并在侧面埋入剖面标志点和标志线,l4不高于10 cm。填筑模型时,通过填筑密度控制每层l4厚度保持相同的设计密实度,每层填筑完后测量已安装土压力盒15的实

时静土压力。

44.6.碎石垫层一般采用细砂,可防止土工格栅11被粗颗粒磨损。碎石垫层从下往上分别是l3/3厚度细砂、单层双向土工格栅、l3/3厚度细砂、单层双向土工格栅11、l3/3厚度细砂。其中,土工格栅11选用物理力学性质相似的磷青铜网模拟,磷青铜网可布置一至两层并粘贴分布式应变片16。

45.7.基床底层和基床表层的粒径按照几何相似率缩尺后进行人工配制,填筑的同时并埋置所需传感器,所有传感器通过屏蔽导线与箱外动态数据采集系统18连接。填筑完成后将加载板1覆盖于模型顶部并静置24小时。

46.8.试验前预设加载波形和荷载幅值,如图9所示。采用电液伺服疲劳加载系统,激振器9与电脑30相连,通过伺服控制器控制加压油泵按预设荷载波形对应供油和回油,控制加载设备按预设波形加载。加载过程中开启水泵和水源,通过水循环降低伺服加载系统的液压油温度。

47.9.试验过程分两个阶段,第一阶段为静力平衡加载阶段。使用电脑30控制激振器9以点接触方式在加载板1上施加竖向静荷载t1,然后给驱动电机25供电,电机25恒定转速带动变速箱26运行,变速箱26调整至合适的输出转速,输出力传递给转向器27。通过转向器27改变力的方向传至升降机28,四个升降机28上的托盘29在相同高度平面等速率控制承载板4缓慢下降。当模型桩5与土体差异沉降dc后形成初始静力土拱,停止升降机28下降,静力保持拱结构稳定t1。

48.10.第二阶段为动力加载阶段,按照预设波形加载,如图9所示。使用电脑30控制激振器9在加载板1上缓慢施加竖向动荷载t2,模型内部和桩顶上部的应力、位移的分布和大小不断发生变化。动态数据采集系统18将土体中各类动态传感器数据传输至电脑(30)。

49.11.观察桩顶和桩间土部位土压力和位移传感器的时程曲线,待桩顶部位土体应力和变形分布趋于稳定后,通过四联升降机6控制桩土差异沉降增加dc,使用电脑(30)控制激振器9施加动荷载t2。同样地,待桩顶部位土体应力和变形再次趋于稳定后,通过四联升降机(6)继续控制桩土差异沉降增加dc,保持动荷载加载t2,实现动荷载加载过程中桩土分级沉降。本实验装置能够保证竖向总沉降不低于80 cm,模型内部应力无法保持稳定后停止加载。

50.12.记录采集分析系统中的加载时程曲线和升降平台的沉降时程曲线。加载结束后对模型侧面的标志点和模型内部土工格栅11的变形和破坏特征进行测量。

51.按照上述步骤完成的动荷载下桩网结构土拱损伤与拉膜耦合承载缩尺模型试验。实验数据包括竖向输入动荷载数据,动土压力盒15、应变片16、动态拉力计17、加速度计14等动态传感器的数据,桩土差异沉降的位移数据。结合传感器标定曲线,换算原始试验数据,分析不同循环动荷载条件下土拱和土工格栅拉膜的动响应耦合特征。

52.本装置可开展不同动循环荷载、不同路堤填料类型以及不同格栅性能等组合工况条件下桩网结构土拱损伤与拉膜耦合承载的模型试验,通过查明土拱形态的演变,划分动力土拱损伤阶段,提出土拱结构损伤的判别条件,揭示动力土拱的宏细观损伤机制;进一步描述动荷载下土拱损伤过程垫层拉膜的形态和拉力分布,探究不同循环荷载条件、路堤类型、格栅性能等组合条件下土拱效应和格栅拉膜效应的耦合作用机制,为查明桩网结构动力承载机制提供高效的测试手段,为优化和改进桩网结构动力设计方法提供理论支撑。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。