1.本发明涉及一种废弃纳滤膜的改性再利用方法,属于纳滤膜处理技术领域。

背景技术:

2.近年来,纳滤膜技术在废水处理领域中应用十分广泛,其典型特点是在运行过程中,溶质(主要是大分子有机物和二价及以上的离子,如so

42-、ca

2

、mg

2

等)被纳滤膜截留的效果较好,尤其是二价及以上的离子,截留率可达到98%以上。通常情况下,截留率越高,纳滤膜两侧的渗透压就越高,运行压力就越高,溶质被截留在膜表面的污染物就越多,大量的污染物会在膜表面不断累积,通过化学清洗也难以完全恢复到起始通量状态,并且随着使用时间增长,容易出现膜通量快速下降、化学清洗周期缩短、清洗药剂用量增多、膜分离性能减弱,甚至出水水质不能达标等一系列问题。由此可知,高截留率的纳滤膜在某种情况下并不是一件好事,反而会带来很多其他问题。

3.目前,很多高浓有机废水均采用“预处理 纳滤膜”工艺进行处理,其中,纳滤膜经过长时间使用后,膜通量下降明显,截留率降低明显,最终导致无法达到目标处理效果或整体工艺出水水质不达标等问题,因此,企业为了保证正常生产,一般在纳滤膜使用2-3年后将其更换丢弃,大量废弃的纳滤膜一般作为危废处理,这给企业无形增加了大量的经济负担,还对环境造成了严重的污染。

4.针对大量废弃的纳滤膜带来的问题,现有技术工艺选择将废弃的纳滤膜进行简单的氧化改性及修复处理,使其有机纳滤膜材料结构性能发生变化,如膜孔径增大,二价盐截留率降低等,从而得到一种低截留甚至不截留盐而只截留有机物的纳滤膜,将其作为物料膜使用,实现废物再利用的循环经济价值。

5.但目前用于膜氧化改性的氧化药剂大都为有机氧化剂,对环境污染大;同时氧化条件及改性后的膜产品质量无法得到有效保证;而且氧化后的纳滤膜表面不再光滑,致使后续膜再次使用时因局部污染不均衡而导致整个膜元件清洗周期缩短,使用寿命大大降低。

6.另外,现有技术中,为了实现废弃膜表面的有机物较为彻底的清除,氧化改性过程中往往需要加热,例如cn113457456a、cn110127818a、cn106957089a等,但是加热过程不易控制,容易导致有机物被氧化的同时,膜也会受到损坏,由此可见,现有技术中的氧化改性膜元件仍存在诸多问题,开发一种稳定可控的废弃纳滤膜的改性再利用方法具有十分重要的意义。

技术实现要素:

7.本发明针对现有技术存在的不足,提供一种废弃纳滤膜的改性再利用方法,使得废弃纳滤膜能得到合理利用,减少资源浪费及环境污染,同时改性过程较简单,改性后膜表面结构不会被破坏,且改性后的纳滤膜通量均能得到显著提升,截留率满足设计使用需求。

8.本发明解决上述技术问题的技术方案如下:一种废弃纳滤膜的改性再利用方法,

所述的改性再利用方法包括如下步骤:

9.s1、清洗:利用碱性药剂的水溶液或酸性药剂的水溶液结合超声对纳滤膜进行循环常温清洗,清洗后的纳滤膜用去离子水或蒸馏水冲洗干净,得到膜元件a;

10.s2、氧化改性处理1:采用臭氧氧化法对膜元件a在氧化反应装置中进行氧化改性处理得到膜元件b;

11.s3、氧化改性处理2:利用改性装置采用氧化药剂对膜元件b进行氧化改性,常温下循环浸泡对膜元件b进行处理,浸泡完成后的膜元件b用去离子水或蒸馏水冲洗干净,得到膜元件c;

12.s4、氧化改性3:利用改性装置采用酸性介质氧化剂的水溶液对膜元件c进行氧化改性,常温下循环浸泡对膜元件c进行处理,浸泡完成后的膜元件c用去离子水或蒸馏水冲洗干净,得到膜元件d;

13.s5、氧化改性4:利用改性装置采用羟基化药剂的水溶液对膜元件d面进行羟基化改性,浸泡完成后的膜元件d用去离子水冲洗干净,得到改性完成可再利用的膜元件e;

14.s6、改性稳定处理:将膜元件e采用稳定装置采用缓冲稳定药剂的水溶液进行改性稳定处理,浸泡完成后的膜元件e用去离子水冲洗干净,得到改性完成可再利用的膜元件f,即完成废弃纳滤膜的改性再利用处理。

15.进一步的,步骤s1中,碱性药剂或酸性药剂在水溶液中的质量浓度为0.16%-1%,清洗时间为40-80min,超声频率为45-55khz,超声强度为:0.3-1w

·

cm-2

。

16.根据废弃纳滤膜之前的应用环境来选用相应的碱性药剂或酸性药剂进行清洗,如果纳滤膜上截留的有机物比较多,则选用碱性药剂进行清洗,如果纳滤膜上截留的钙镁离子比较多,则选用酸性药剂进行清洗,也可以在清洗过程中将碱性药剂和酸性药剂进行结合使用。

17.进一步的,步骤s1中,所述的碱性药剂为氢氧化钠、十二烷基硫酸钠、edta、edta二钠、edta四钠、十二烷基苯磺酸钠、苯扎溴铵、阴离子聚丙烯酰胺、脂肪醇酰硫酸钠、乙氧基化脂肪酸甲酯磺酸钠中的一种或几种组合;

18.所述的酸性药剂为柠檬酸、盐酸、磷酸、硝酸、草酸中的一种或几种组合。

19.进一步的,步骤s2中,臭氧浓度为0.2-0.8mg/l,氧化时间为5-30min。

20.进一步的,步骤s3中,氧化药剂质量浓度为0.005-1%,氧化时间为30-150min,循环泵压力为8-15bar;

21.步骤s3中,所述氧化药剂为次氯酸钠和氯水中的一种或几种组合。

22.优选的,步骤s3中,氧化药剂质量浓度为0.05-0.3%,氧化时间为30-60min。

23.进一步的,步骤s4中,酸性介质氧化剂在水溶液中的质量浓度为0.1

‰‑

0.8

‰

,氧化时间为10-60min,循环泵压力为8-15bar;

24.步骤s4中,所述酸性介质氧化剂为h2o2、过氧乙酸、过硫酸铵、氧化三甲胺中的一种或几种组合。

25.进一步的,步骤s5中,羟基化药剂在水溶液中的质量浓度为0.1

‰

—0.6

‰

,采用循环法对膜元件d进行处理,循环泵压力为8-15bar,常温下采用循环浸泡法对膜元件d浸泡60-120min。

26.进一步的,步骤s5中,所述羟基化药剂为羟丙基甲基纤维素、聚乙二醇-800、月桂

酰二乙醇胺、二乙二醇中的一种或几种组合。

27.进一步的,步骤s6中,缓冲稳定药剂在水溶液中的质量浓度为0.5-1.5%,水温通过换热器控制为18-28℃,循环浸泡时间为120-240min。

28.进一步的,步骤s6中,所述的缓冲稳定药剂为硫酸钠、na2hpo4、kh2po4、nacl、kcl、2-吗啉乙磺酸中的任意一种。

29.本发明的有益效果是:

30.1)废弃纳滤膜的改性再利用方法稳定可控,通过对废弃纳滤膜采用循环清洗与超声波结合的方式对其进行清洗,清洗速度快、清洁度高且清洗后膜表面无损伤,有利于后续纳滤膜的彻底改性,防止改性只停留在污染层表面、改性不均匀而致使纳滤膜后续再次使用时清洗周期缩短、使用寿命降低等问题;

31.2)采用本发明改性方法对废弃纳滤膜进行改性,严格控制改性时间、改性顺序、温度、压力等条件,达到理想效果的同时,节省氧化改性药剂用量;

32.3)废弃纳滤膜利用本发明改性方法改性后,其对大分子有机物具有较高的截留率,而对无机离子截留率低,得到了一种不截留盐的纳滤膜,同时其通量也得到显著提高,使得废弃的纳滤膜可再次投入使用,变废为宝,实现了废物再利用的循环经济价值;

33.4)本发明所述废弃纳滤膜的改性再利用方法中,首先使用臭氧对膜元件中的有机物进行预氧化处理,可以初步除掉膜元件中的部分有机物,将部分大分子有机物处理成小分子,减少后续药剂氧化的处理压力,无需使用高浓度的药剂进行氧化,同时降低药剂氧化的处理时间和处理温度,避免药剂的过度氧化,导致纳滤膜受损发生分层,或者导致纳滤膜表面被破坏,纳滤膜表面出现凹凸不平现象,无法实现纳滤膜的重复利用。

34.5)常规的膜氧化处理过程都需要对氧化试剂加热,加热有利于氧化处理更加彻底,但是对于纳滤膜的改性处理,加热后很容易导致纳滤膜受到损坏,但是如果不加热可能会存在改性处理不彻底的问题,但是本发明所述方法中,将臭氧和药剂氧化结合,在常温条件下进行改性处理,避免改性处理过程中,纳滤膜受到伤害,而且整个处理过程可控。

35.6)氧化处理结束后的纳滤膜使用缓冲稳定剂处理,缓冲稳定药剂对纳滤膜具有保护作用,原因是经过改性处理后的纳滤膜表面呈湿润状态,如果直接放置不仅会受到微生物的污染,使得膜表面“发霉”或堵塞膜孔,而且空气中二氧化碳易进入膜表面的水分中,形成h2co3的缓冲体系,造成膜表面的ph变化,从而影响膜材料的性能,导致膜表面被损坏,而缓冲稳定药剂具有杀菌、稳定ph变化的作用,可以对纳滤膜具有很好的保护作用,避免改性处理后的纳滤膜在空气中受到损坏。另外,2-吗啉乙磺酸易将纳滤膜上的污染物清洗去除,同时2-吗啉乙磺酸属于弱酸,比较温和,不会损害纳滤膜的表面,缓冲稳定药剂对纳滤膜具有很好的保护作用。

具体实施方式

36.下面对本发明的具体实施方式做详细说明。本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受公开的具体实施例的限制。

37.除非另有定义,本文所使用的所有技术和科学术语与本发明所属技术领域的技术人员通常理解的含义相同。所使用的术语只为描述具体实施方式,不为限制本发明。

38.本发明所述一种废弃纳滤膜的改性再利用方法,所述的改性再利用方法包括如下步骤:

39.s1、清洗:利用碱性药剂的水溶液或酸性药剂的水溶液结合超声对纳滤膜进行循环常温清洗,清洗后的纳滤膜用去离子水或蒸馏水冲洗干净,得到膜元件a;

40.s2、氧化改性处理1:采用臭氧氧化法对膜元件a在氧化反应装置中进行氧化改性处理得到膜元件b;

41.s3、氧化改性处理2:利用改性装置采用氧化药剂对膜元件b进行氧化改性,常温下循环浸泡对膜元件b进行处理,浸泡完成后的膜元件b用去离子水或蒸馏水冲洗干净,得到膜元件c;

42.s4、氧化改性3:利用改性装置采用酸性介质氧化剂的水溶液对膜元件c进行氧化改性,常温下循环浸泡对膜元件c进行处理,浸泡完成后的膜元件c用去离子水或蒸馏水冲洗干净,得到膜元件d;

43.s5、氧化改性4:利用改性装置采用羟基化药剂的水溶液对膜元件d面进行羟基化改性,浸泡完成后的膜元件d用去离子水冲洗干净,得到改性完成可再利用的膜元件e;

44.s6、改性稳定处理:将膜元件e采用稳定装置采用缓冲稳定药剂的水溶液进行改性稳定处理,浸泡完成后的膜元件e用去离子水冲洗干净,得到改性完成可再利用的膜元件f,即完成废弃纳滤膜的改性再利用处理。

45.步骤s1中,碱性药剂或酸性药剂在水溶液中的质量浓度为0.16%-1%,清洗时间为40-80min,超声频率为45-55khz,超声强度为:0.3-1w

·

cm-2

。根据废弃纳滤膜之前的应用环境来选用相应的碱性药剂或酸性药剂的水溶液进行清洗,如果纳滤膜上截留的有机物比较多,则选用碱性药剂的水溶液进行清洗,如果纳滤膜上截留的钙镁离子比较多,则选用酸性药剂的水溶液进行清洗,也可以在清洗过程中将碱性药剂和酸性药剂进行结合使用。

46.步骤s1中,所述的碱性药剂为氢氧化钠、十二烷基硫酸钠、edta、edta二钠、edta四钠、十二烷基苯磺酸钠、苯扎溴铵、阴离子聚丙烯酰胺、脂肪醇酰硫酸钠、乙氧基化脂肪酸甲酯磺酸钠中的一种或几种组合;

47.所述的酸性药剂为柠檬酸、盐酸、磷酸、硝酸、草酸中的一种或几种组合。

48.步骤s2中,臭氧浓度为0.2-0.8mg/l,氧化时间为5-30min。

49.步骤s3中,氧化药剂质量浓度为0.005-1%,氧化时间为30-60min,循环泵压力为8-15bar;所述氧化药剂为次氯酸钠和氯水中的一种或几种组合。

50.步骤s4中,酸性介质氧化剂在水溶液中的质量浓度为0.1

‰‑

0.8

‰

,氧化时间为10-60min,循环泵压力为8-15bar;所述酸性介质氧化剂为h2o2、过氧乙酸、过硫酸铵、氧化三甲胺中的一种或几种组合。

51.步骤s5中,羟基化药剂在水溶液中的质量浓度为0.1

‰‑

0.6

‰

,采用循环法对膜元件d进行处理,循环泵压力为8-15bar,常温下采用循环浸泡法对膜元件d浸泡60-120min。所述羟基化药剂为羟丙基甲基纤维素、聚乙二醇-800、月桂酰二乙醇胺、二乙二醇中的一种或几种组合。

52.步骤s6中,缓冲稳定药剂在水溶液中的质量浓度为0.5-1.5%,水温通过换热器控制为18-28℃,循环浸泡时间为120-240min。所述的缓冲稳定药剂为硫酸钠、na2hpo4、kh2po4、nacl、kcl、2-吗啉乙磺酸2-吗啉乙磺酸中的任意一种。

53.实施例1

54.1)清洗:利用清洗装置,采用氢氧化钠、edta、十二烷基硫酸钠组成的碱性清洗药剂对纳滤膜进行循环清洗,同时采用超声辅助清洗,其中,氢氧化钠的质量浓度为0.1%,edta的质量浓度为0.05%,十二烷基硫酸钠的质量浓度为0.05%,清洗时间为40min,超声频率为50khz,超声强度为:0.5w

·

cm-2

,清洗后的纳滤膜用去离子水或蒸馏水冲洗干净,得到膜元件a;

55.2)氧化改性处理1:利用臭氧反应装置利用臭氧对膜元件a进行氧化改性,其中,臭氧浓度为0.5mg/l,氧化时间为15min,氧化完成后的膜元件a用去离子水或蒸馏水冲洗干净,得到膜元件b;

56.3)氧化改性处理2:利用改性装置采用次氯酸钠对膜元件b进行氧化改性,其中,次氯酸钠质量浓度为0.3%,氧化时间为30min,循环泵压力为10bar,常温下循环浸泡对膜元件b进行处理,浸泡完成后的膜元件b用去离子水或蒸馏水冲洗干净,得到膜元件c;

57.4)氧化改性3:利用改性装置采用h2o2对膜元件c进行氧化改性,其中,h2o2的质量浓度为0.3

‰

,氧化时间为40min,循环泵压力为10bar,常温下循环浸泡对膜元件c进行处理,浸泡完成后的膜元件c用去离子水或蒸馏水冲洗干净,得到膜元件d;

58.5)氧化改性4:利用改性装置采用聚乙二醇-800对膜元件d面进行羟基化改性,其中,聚乙二醇-800的质量浓度为0.2

‰

,采用循环法对膜元件d进行处理,循环泵压力为10bar,常温下采用循环浸泡法对膜元件d浸泡120min,浸泡完成后的膜元件d用去离子水冲洗干净,得到改性完成可再利用的膜元件e。

59.6)改性稳定处理:将膜元件e采用稳定装置采用2-吗啉乙磺酸进行改性稳定处理,其中,2-吗啉乙磺酸的质量浓度为1%,水温通过换热器控制为18℃,循环时间为120min,浸泡完成后的膜元件e用去离子水冲洗干净,得到改性完成可再利用的膜元件f,即完成废弃纳滤膜的氧化改性。

60.本实施例1中,纳滤膜改性前的膜性能为nacl截留率:10%;通量:16.2l/m2.h;codcr截留率:76%;mgso4截留率:95.8%。

61.本实施例1中,纳滤膜改性后的膜性能为nacl截留率:2.3%;通量:66.3l/m2.h;codcr截留率:68%;mgso4截留率:41%。

62.从实施例1的实验数据可以看出:改性后的纳滤膜对有机物的截留率下降不明显,但对二价盐的截留率明显下降,达到尽量不截留盐只截留有机物的目的。这也是市场上都希望能找到的一种不截留二价盐只截留有机物的纳滤膜。

63.实施例2-实施例6

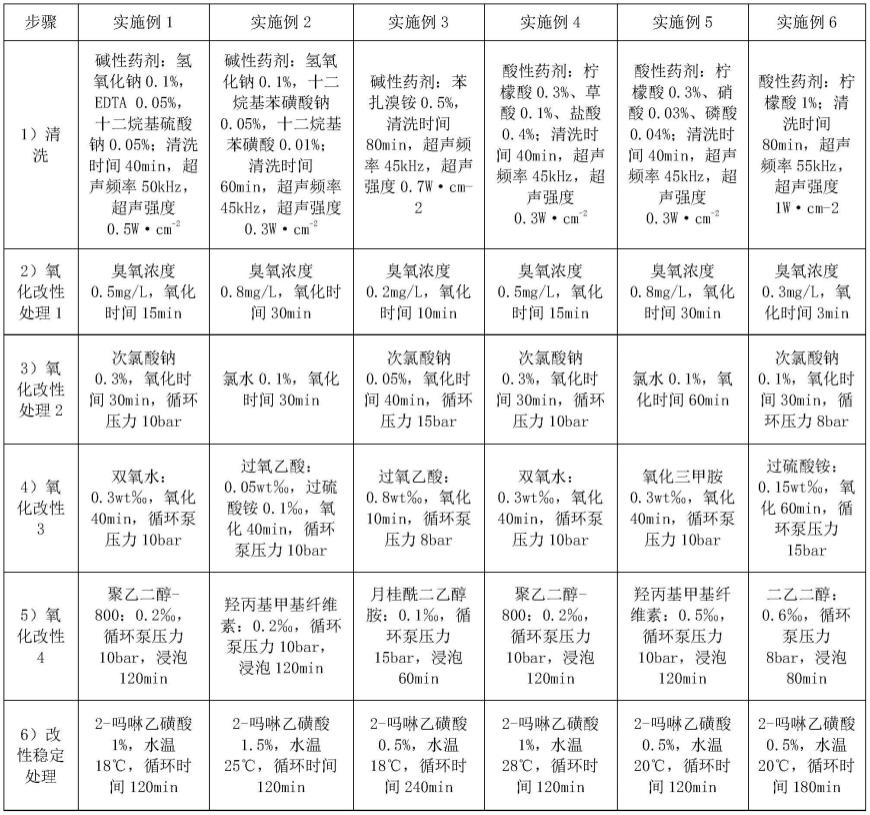

64.按照实施例1相同的方法进行废弃纳滤膜的改性再利用处理,具体的工艺条件及纳滤膜改性前后的性能数据见表1和表2。

65.表1实施例1-6的工艺条件及性能数据

[0066][0067][0068]

表2实施例7-9的工艺条件及性能数据

[0069][0070]

对比例1-对比例2

[0071]

采用实施例1相同的方法进行废弃纳滤膜的改性再利用处理,不同之处在于:未进行步骤2)的臭氧氧化处理,具体的工艺条件及性能数据如表3所示。

[0072]

从对比例1-2和实施例1的数据比对可以看出,如果整个改性再利用过程中不使用臭氧氧化,如对比例2的结果改性后的膜性能无法达到重复利用的要求,通量非常低,为了提升改性后的膜性能,如对比例1中增大了步骤3)~4)中的药剂浓度及处理时间,得到的改性后膜性能依然无法达到重复利用的要求。另外,实验中发现,如果继续增大步骤3)~4)中的药剂浓度及处理时间(超过本发明所限定的数值范围),则改性处理后的纳滤膜表面出现明显的凹凸不平现象,甚至纳滤膜出现分层现象,纳滤膜受损,所以该纳滤膜无法实现再利用。

[0073]

本发明所述的方法中,首先用臭氧对纳滤膜进行氧化处理,使纳滤膜上的有机物被臭氧氧化处理后,再结合步骤3)~4)的药剂氧化,使纳滤膜在相对温和的条件下,实现污染物的脱除,提升纳滤膜的通量,同时避免纳滤膜在强氧化处理条件下受损,如果不增加臭氧氧化处理过程,则低浓度氧化药剂无法实现纳滤膜上污染物的充分处理,如果增大浓度,则高浓度的氧化药剂直接接触纳滤膜表面,会对纳滤膜表面造成损害。

[0074]

对比例3-对比例4

[0075]

采用实施例1相同的方法进行废弃纳滤膜的改性再利用处理,不同之处在于:未进行步骤3)~4)的药剂氧化处理,具体的工艺条件及性能数据如表3所示。

[0076]

从对比例3-4和实施例1的数据比对可以看出,如果整个改性再利用过程中不使用

药剂氧化,只使用臭氧氧化处理,即使在本发明所述范围内增大臭氧浓度及臭氧氧化处理时间,氧化处理后的纳滤膜通量较低,无法实现重复利用。另外,实验中发现,如果继续增大臭氧浓度(>0.8mg/l)或增大臭氧处理时间(>30min),则纳滤膜表面出现凹凸不平现象,无法承受纳滤膜的工作压力,所以该纳滤膜无法实现再利用,原因是使用一定臭氧氧化无法实现纳滤膜上所有污染物的彻底处理,但是如果增大臭氧浓度或处理时间,臭氧属于强氧化剂,会使纳滤膜自身的有机分子发生破裂,导致纳滤膜受损。

[0077]

表3对比例1-4的工艺条件及性能数据

[0078][0079][0080]

对比例5

[0081]

采用实施例1相同的方法进行废弃纳滤膜的改性再利用处理,不同之处在于:步骤4)和步骤5)的顺序进行调换,具体的工艺条件及性能数据如表4所示。

[0082]

本对比例5改性再利用处理后的纳滤膜表面出现凹凸不平的现象,无法实现再利用,因为纳滤膜表面出现了凹凸不平现象,则该纳滤膜就无法承受正常工作的压力需求。

[0083]

对比例5和实施例1的其他工艺条件相同,只是把步骤4)和步骤5)的顺序进行了调换,改性再利用处理后的纳滤膜却出现了完全不同的性能,说明采用本发明所述的处理步骤才能得到合理的再利用纳滤膜。

[0084]

本发明所述方法中步骤3)~4)的氧化改性处理相对较强,能将纳滤膜表面的污染

物尽可能的大部分去除,步骤5)的羟基化改性相对氧化性能较弱,因为进行到步骤5)时,纳滤膜表面的污染物已去除了绝大部分,纳滤膜的表面相对干净,采用羟基化药剂接触膜表面进行微调,可以实现纳滤膜上污染物彻底脱除,又避免纳滤膜直接接触到强氧化剂而导致膜表面受损。对比例5中,先进行羟基化改性,再采用酸性介质氧化剂对纳滤膜进行氧化,导致强氧化性的酸性介质氧化剂更近的直接接触膜表面,最终导致膜受损,无法实现重复利用。因此,采用本发明所述方法,合理安排强氧化和弱氧化处理的先后顺序,更利于得到可以再利用的纳滤膜。

[0085]

对比例6

[0086]

采用实施例1相同的方法进行废弃纳滤膜的改性再利用处理,不同之处在于:步骤6)控制温度为15℃,具体的工艺条件及性能数据如表4所示。

[0087]

对比例7

[0088]

采用实施例1相同的方法进行废弃纳滤膜的改性再利用处理,不同之处在于:步骤6)控制温度为30℃,具体的工艺条件及性能数据如表4所示。

[0089]

对比例8

[0090]

采用实施例1相同的方法进行废弃纳滤膜的改性再利用处理,不同之处在于:未进行步骤6)操作,具体的工艺条件及性能数据如表4所示。

[0091]

表4对比例5-8的工艺条件及性能数据

[0092]

[0093][0094]

从对比例8和实施例1的数据比对可以看出,如果不进行2-吗啉乙磺酸缓冲稳定药剂的处理,则改性处理后的纳滤膜性能相对较差,原因是2-吗啉乙磺酸可以将纳滤膜上的污染物溶解去除,同时2-吗啉乙磺酸属于弱酸,比较温和,不会损害纳滤膜的表面,如果不使用2-吗啉乙磺酸缓冲稳定药剂处理,则纳滤膜上依然会残留污染物,最终影响纳滤膜的性能,而且2-吗啉乙磺酸缓冲稳定药剂对纳滤膜具有保护作用,因为经过改性处理后的纳滤膜如果直接放置可能会受环境的影响而被损坏,而2-吗啉乙磺酸缓冲稳定药剂可以对纳滤膜具有很好的保护作用,避免改性处理后的纳滤膜在空气中受到损坏。另外,对比例6和对比例7中步骤6)的温度条件不在本发明所述的温度范围内,则改性处理后的纳滤膜性能也相对较差,原因是2-吗啉乙磺酸只在18-28℃范围内具有更好的活性,更利于纳滤膜上污染物的脱除。

[0095]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合穷举,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0096]

对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围,本发明的保护范围以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。