1.本发明涉及功能材料技术领域,尤其涉及磁性含油微胶囊、自润滑环氧复合材料及制备方法和应用。

背景技术:

2.摩擦消耗了世界一次能源的1/3左右,磨损造成了约60%的设备破坏或故障。使用润滑材料是减少摩擦、降低磨损、实现节能降耗、保障装备运行的最有效手段。自润滑材料是指在工作过程中无需外加润滑剂,靠自身即可提供持续润滑的一类功能材料。包封润滑剂的微胶囊作为一种自润滑材料,不仅可以在摩擦过程(负载或温度)触发时将液体润滑剂从微胶囊释放到界面,而且克服了外部润滑的缺点,可以提高有效润滑过程的耐久性。

3.包封润滑剂的微胶囊的外壳对其性能有重要影响,其中有机外壳热稳定性有待提高,无机外壳结构较为疏松,包封性差,使得包封润滑剂的微胶囊的应用受到极大限制。

技术实现要素:

4.本发明的目的在于提供磁性含油微胶囊、自润滑环氧复合材料及制备方法和应用,本发明提供的磁性含油微胶囊的耐温性以及包封性好,使用过程中有利于充分发挥其润滑作用。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种磁性含油微胶囊,包括杂化外壳以及包封在所述杂化外壳内的润滑油,所述杂化外壳包括聚砜基体以及嵌在所述聚砜基体中的两亲性fe3o4纳米粒子。

7.优选地,所述磁性含油微胶囊的平均粒径为30.53~86.12μm。

8.优选地,所述磁性含油微胶囊的含油率为50.3~55.6%。

9.本发明提供了上述技术方案所述磁性含油微胶囊的制备方法,包括以下步骤:

10.将两亲性fe3o4纳米粒子、氯化钠与水混合,得到水相;

11.将聚砜、润滑油与有机溶剂混合,得到有机相;

12.将所述有机相加入到所述水相中依次进行乳化处理和包封处理,得到磁性含油微胶囊。

13.优选地,所述两亲性fe3o4纳米粒子由fe3o4纳米粒子经硅烷偶联剂进行接枝改性得到。

14.优选地,所述乳化处理在转速为13000~18000rpm条件下进行,所述乳化处理的时间为3~7min;所述包封处理在转速为500~1000rpm条件下进行,所述包封处理的温度为30~36℃,时间为3~6h。

15.本发明提供了一种自润滑环氧复合材料,包括环氧树脂基体以及均匀分布或梯度分布在所述环氧树脂基体中的磁性含油微胶囊;所述磁性含油微胶囊为上述技术方案所述的磁性含油微胶囊或上述技术方案所述制备方法制备得到的磁性含油微胶囊。

16.优选地,所述环氧树脂基体由环氧树脂以及固化剂形成,所述磁性含油微胶囊的

质量为环氧树脂以及磁性含油微胶囊总质量的5~20%。

17.本发明提供了上述技术方案所述自润滑环氧复合材料的制备方法,包括以下步骤:

18.将环氧树脂、固化剂与磁性含油微胶囊混合,在无磁场或有磁场条件下依次进行预固化和固化,得到自润滑环氧复合材料。

19.本发明提供了上述技术方案所述自润滑环氧复合材料或上述技术方案所述制备方法制备得到的自润滑环氧复合材料在制备聚合物轴承中的应用。

20.本发明提供了一种磁性含油微胶囊,包括杂化外壳以及包封在所述杂化外壳内的润滑油,所述杂化外壳包括聚砜基体以及嵌在所述聚砜基体中的两亲性fe3o4纳米粒子。本发明提供的磁性含油微胶囊以两亲性fe3o4纳米粒子以及聚砜基体形成杂化外壳,其耐温性以及包封性好,而且所述杂化外壳上的两亲性fe3o4纳米粒子可以作为固体润滑剂,在摩擦过程中起到一定的承载作用,与润滑油一起达到协同润滑的效果。将本发明提供的磁性含油微胶囊用于环氧树脂基体中,可以得到磁性含油微胶囊均匀分布的自润滑环氧复合材料,也可以通过磁场控制磁性含油微胶囊的分布以及位置,得到磁性含油微胶囊梯度分布的自润滑环氧复合材料;与磁性含油微胶囊均匀分布的自润滑环氧复合材料相比,在摩擦学性能相当的情况下,磁性含油微胶囊梯度分布的自润滑环氧复合材料用量较少,能够尽可能减少自润滑环氧复合材料因微胶囊的加入而造成的机械性能的损失,有望实现智能润滑,进一步拓展了磁性含油微胶囊在摩擦学领域(如制备聚合物轴承)的应用。

21.本发明提供了所述磁性含油微胶囊的制备方法,包括以下步骤:将两亲性fe3o4纳米粒子、氯化钠与水混合,得到水相;将聚砜、润滑油与有机溶剂混合,得到有机相;将所述有机相加入到所述水相中依次进行乳化处理和包封处理,得到磁性含油微胶囊。本发明采用pickering乳液模板法结合溶剂挥发法制备磁性含油微胶囊,操作较为简单。

附图说明

22.图1为实施例1中fe3o4纳米粒子改性前后的ft-ir谱图及水接触角对比图;

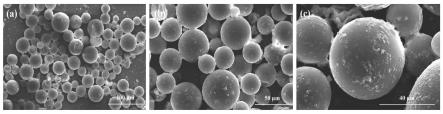

23.图2为实施例1中磁性含油fe3o4/psf杂化壳微胶囊的sem图;

24.图3为实施例1中磁性含油fe3o4/psf杂化壳微胶囊的粒径分布图及热重曲线;

25.图4为实施例1中磁性含油fe3o4/psf杂化壳微胶囊、pao10润滑油以及psf的热重曲线;

26.图5为实施例1和实施例5制备的自润滑环氧复合材料的sem图;

27.图6为实施例与对比例制备的材料的摩擦系数曲线。

具体实施方式

28.本发明提供了一种磁性含油微胶囊,包括杂化外壳以及包封在所述杂化外壳内的润滑油,所述杂化外壳包括聚砜基体以及嵌在所述聚砜基体中的两亲性fe3o4纳米粒子。在本发明中,所述磁性含油微胶囊的平均粒径优选为30.53~86.12μm,更优选为30.53~40.65μm;所述磁性含油微胶囊的含油率优选为50.3~55.6%,更优选为50.3~53.2%。

29.本发明提供了上述技术方案所述磁性含油微胶囊的制备方法,包括以下步骤:

30.将两亲性fe3o4纳米粒子、氯化钠与水混合,得到水相;

31.将聚砜、润滑油与有机溶剂混合,得到有机相;

32.将所述有机相加入到所述水相中依次进行乳化处理和包封处理,得到磁性含油微胶囊。

33.在本发明中,若无特殊说明,所用原料均为本领域技术人员熟知的市售商品。

34.本发明将两亲性fe3o4纳米粒子、氯化钠与水混合,得到水相。在本发明中,所述两亲性fe3o4纳米粒子优选由fe3o4纳米粒子经硅烷偶联剂进行接枝改性得到,具体是将fe3o4纳米粒子、硅烷偶联剂、乙醇与水混合,进行接枝改性,得到两亲性fe3o4纳米粒子。在本发明中,所述fe3o4纳米粒子的粒径优选为10~50nm,所述fe3o4纳米粒子的接触角优选为15.8

°

~29.7

°

,更优选为23.4

°

~29.7

°

。在本发明中,所述硅烷偶联剂优选为三乙氧基-1h,1h,2h,2h-十三氟-n-辛基硅烷;本发明通过将硅烷偶联剂接枝在fe3o4纳米粒子上,可以提高fe3o4纳米粒子的接触角,使其具有两亲性(既亲水又亲油),便于满足后续制备pickering乳液的要求;在本发明中,所述两亲性fe3o4纳米粒子的接触角优选为91.3

°

~92.4

°

。在本发明中,所述fe3o4纳米粒子与硅烷偶联剂的质量比优选为(8~12):(2~3),更优选为(9~10):2。在本发明中,所述乙醇优选为无水乙醇,所述水优选为超纯水;所述fe3o4纳米粒子、乙醇与水的用量比优选为(8~12)g:(100~140)ml:(20~60)ml,更优选为(9~10)g:(110~120)ml:(30~40)ml。在本发明中,所述接枝改性优选在回流条件下进行,所述回流的温度优选为50~80℃,更优选为60~65℃;所述接枝改性的时间优选为4~6h,更优选为4.5~5h。所述接枝改性后,本发明优选将所得体系用无水乙醇洗涤,并用磁铁将固体物质分离,干燥后得到两亲性fe3o4纳米粒子;所述干燥的温度优选为70~90℃,更优选为75~80℃;所述干燥的时间优选为10~15h,更优选为12h。

35.得到两亲性fe3o4纳米粒子后,本发明将所述两亲性fe3o4纳米粒子、氯化钠与水混合,得到水相。在本发明中,所述水优选为超纯水;所述两亲性fe3o4纳米粒子、氯化钠与水的用量比优选为(0.4~0.8)g:(1~3)g:(100~200)ml,更优选为(0.5~0.6)g:(1~2)g:(100~110)ml;本发明添加氯化钠有助于提高乳液的稳定性。

36.本发明将聚砜(psf)、润滑油与有机溶剂混合,得到有机相。在本发明中,所述润滑油优选为基础润滑油,所述基础润滑油优选包括pao4润滑油、pao10润滑油、pao20润滑油或飞马2号;所述有机溶剂优选包括二氯甲烷;所述聚砜、润滑油与有机溶剂的用量比优选为(1~2)g:(1.5~3)g:(100~200)ml,更优选为(1~1.3)g:(1.5~2)g:(100~150)ml。

37.得到水相与有机相后,本发明将所述有机相加入到所述水相中依次进行乳化处理和包封处理,得到磁性含油微胶囊。在本发明中,所述有机相中聚砜与水相中两亲性fe3o4纳米粒子的质量比优选为(1~2):(0.4~0.8),更优选为(1~1.3):(0.5~0.6)。在本发明中,所述乳化处理优选在转速为13000~18000rpm条件下进行,更优选为14000~16000rpm;所述乳化处理的时间优选为3~7min,更优选为4~5min。在本发明中,所述包封处理优选在转速为500~1000rpm条件下进行,更优选为800~900rpm;所述包封处理的温度优选为30~36℃,更优选为32~34℃;所述包封处理的时间优选为3~6h,更优选为5~6h。在本发明中,所述乳化处理过程中,两亲性fe3o4纳米粒子吸附在油水界面上,稳定乳液,得到pickering乳液;所述包封处理过程中,二氯甲烷逐渐挥发,析出聚砜和润滑油,聚砜在油水界面成膜,将润滑油包覆起来,同时油水界面上的两亲性fe3o4纳米粒子被嵌在聚砜形成的膜中,得到磁性含油杂化壳微胶囊。所述包封处理后,本发明优选将所得混合物料进行抽滤、洗涤和干

燥,得到磁性含油微胶囊。

38.本发明提供了一种自润滑环氧复合材料,包括环氧树脂基体以及均匀分布或梯度分布在所述环氧树脂基体中的磁性含油微胶囊;所述磁性含油微胶囊为上述技术方案所述的磁性含油微胶囊或上述技术方案所述制备方法制备得到的磁性含油微胶囊。在本发明中,所述磁性含油微胶囊可以均匀分布在所述环氧树脂基体中,也可以梯度分布在所述环氧树脂基体中,优选梯度分布在所述环氧树脂基体中。在本发明中,所述环氧树脂基体优选由环氧树脂以及固化剂形成;所述环氧树脂优选包括双酚a环氧树脂e51或环氧树脂e44;所述固化剂优选包括固化剂摩卡(moca)、四乙烯五胺、三乙烯四胺、聚醚胺或二乙基甲苯二胺;所述环氧树脂以及固化剂的质量比优选为(1~5):1,更优选为(3~4):1。在本发明中,所述磁性含油微胶囊的质量优选为环氧树脂以及磁性含油微胶囊总质量的5~20%,更优选为10~15%。

39.本发明提供了上述技术方案所述自润滑环氧复合材料的制备方法,包括以下步骤:

40.将环氧树脂、固化剂与磁性含油微胶囊混合,在无磁场或有磁场条件下依次进行预固化和固化,得到自润滑环氧复合材料。

41.在本发明中,所述预固化与固化优选在模具中进行,所述模具优选为四氟模具,具体是将所述环氧树脂、固化剂与磁性含油微胶囊混合后倒入模具中,依次进行预固化和固化。在本发明中,当制备磁性含油微胶囊均匀分布的自润滑环氧复合材料时,具体是在无磁场条件下,将盛放于模具中的混合原料依次进行预固化和固化;所述预固化的温度优选为60~100℃,更优选为70~80℃;所述预固化的时间优选为2~4h,更优选为2~3h;所述固化的温度优选为100~140℃,更优选为110~120℃;所述固化的时间优选为6~10h,更优选为7~8h。在本发明中,当制备磁性含油微胶囊梯度分布的自润滑环氧复合材料时,具体是将盛放有混合原料的模具在磁场存在条件下静置5~10min,之后在磁场存在条件下依次进行预固化和固化;所述磁场的磁感应强度优选为0.2~0.6t,更优选为0.3~0.4t;所述预固化和固化的条件优选与上述条件一致,在此不再赘述。

42.本发明提供了上述技术方案所述自润滑环氧复合材料或上述技术方案所述制备方法制备得到的自润滑环氧复合材料在制备聚合物轴承中的应用。

43.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.实施例1

45.(1)制备两亲性fe3o4纳米粒子:

46.称取10g fe3o4纳米粒子(粒径为10~50nm)、2g三乙氧基-1h,1h,2h,2h-十三氟-n-辛基硅烷、120ml无水乙醇和40ml超纯水混合并装入待机械搅拌装置的三口烧瓶中,在65℃条件下加热搅拌回流,反应5h,之后用无水乙醇进行多次洗涤,并用磁铁将固体物质分离,在80℃干燥12h,得到两亲性fe3o4纳米粒子。

47.(2)制备磁性含油fe3o4/psf杂化壳微胶囊:

48.称取0.6g两亲性fe3o4纳米粒子和1g氯化钠加入到100ml超纯水中,超声至两亲性

fe3o4纳米粒子完全分散得到水相;称取1g聚砜(psf)和1.5gpao10润滑油加入到100ml二氯甲烷中,待完全溶解后得到有机相,将所述有机相加入水相中,并在14000rpm的速度下高速分散5min,之后固定900rpm的搅拌速度,在34℃条件下搅拌6h,将所得混合物料经多次抽滤和洗涤,再经干燥,得到磁性含油fe3o4/psf杂化壳微胶囊。

49.(3)制备微胶囊梯度分布的自润滑环氧复合材料:

50.称取9g双酚a环氧树脂e51、3g固化剂moca和1g磁性含油fe3o4/psf杂化壳微胶囊并混合均匀,将所得混合物料倒入四氟模具中,并置于强磁场(磁感应强度为0.4t)中静置5min,之后保持所述强磁场,在80℃条件下预固化2h,接下来在120℃条件下固化8h,得到微胶囊梯度分布的自润滑环氧复合材料,记作t-10%。

51.图1为fe3o4纳米粒子改性前后的ft-ir谱图及水接触角对比图,其中(a)为fe3o4纳米粒子改性前后的ft-ir谱图,(b)为fe3o4纳米粒子改性前的水接触角图,(c)为fe3o4纳米粒子改性后的水接触角图。由图1可知,ft-ir谱图在1206cm-1

和1148cm-1

处出现新的吸收峰,对应于-cf

2-的反对称和对称伸缩振动;改性后fe3o4纳米粒子的水接触角从29.7

°

增加到92.4

°

,即从亲水性变为两亲性(既亲水又亲油)。以上都说明三乙氧基-1h,1h,2h,2h-十三氟-n-辛基硅烷已经成功接枝在fe3o4纳米粒子上,且满足了制备pickering乳液的要求。

52.图2为磁性含油fe3o4/psf杂化壳微胶囊的sem图,可以看到微胶囊呈球状,表面致密、粗糙,说明润滑油被成功包封且fe3o4纳米粒子也嵌在了微胶囊的壁上。

53.图3为磁性含油fe3o4/psf杂化壳微胶囊的粒径分布图及热重(tga)曲线,其中(a)为磁性含油fe3o4/psf杂化壳微胶囊的粒径分布图,(b)为磁性含油fe3o4/psf杂化壳微胶囊的tga曲线。由图3可知,所述磁性含油fe3o4/psf杂化壳微胶囊的最大粒径为89.36μm,最小粒径为15.86μm,平均粒径为30.53μm;从热重曲线可以看出,微胶囊的含油率为50.3%,这说明本发明制备的微胶囊包封性好,不易泄露,制备过程中经多次抽滤和洗涤后仍能够保持较高含油率。

54.图4为磁性含油fe3o4/psf杂化壳微胶囊、pao10润滑油以及psf的热重曲线,结果显示,pao10润滑油的分解温度升高了30℃左右(pao10润滑油的分解温度为278.9℃,微胶囊中pao10润滑油的分解温度为308.6℃),并且分解速度变慢,说明本发明提供的微胶囊具有较好的耐热性。

55.实施例2

56.制备微胶囊均匀分布的自润滑环氧复合材料:

57.称取9.5g双酚a环氧树脂e51、3.2g固化剂moca与0.5g实施例1制备的磁性含油fe3o4/psf杂化壳微胶囊并混合均匀,将所得混合物料倒入四氟模具中,在80℃条件下预固化2h,之后在120℃条件下固化8h,得到微胶囊均匀分布的自润滑环氧复合材料,记作j-5%。

58.实施例3

59.制备微胶囊均匀分布的自润滑环氧复合材料:

60.称取9g双酚a环氧树脂e51、3g固化剂moca与1g实施例1制备的磁性含油fe3o4/psf杂化壳微胶囊并混合均匀,将所得混合物料倒入四氟模具中,在80℃条件下预固化2h,之后在120℃条件下固化8h,得到微胶囊均匀分布的自润滑环氧复合材料,记作j-10%。

61.实施例4

62.制备微胶囊均匀分布的自润滑环氧复合材料:

63.称取8.5g双酚a环氧树脂e51、2.8g固化剂moca与1.5g实施例1制备的磁性含油fe3o4/psf杂化壳微胶囊并混合均匀,将所得混合物料倒入四氟模具中,在80℃条件下预固化2h,之后在120℃条件下固化8h,得到微胶囊均匀分布的自润滑环氧复合材料,记作j-15%。

64.实施例5

65.制备微胶囊均匀分布的自润滑环氧复合材料:

66.称取8g双酚a环氧树脂e51、2.7g固化剂moca与2g实施例1制备的磁性含油fe3o4/psf杂化壳微胶囊并混合均匀,将所得混合物料倒入四氟模具中,在80℃条件下预固化2h,之后在120℃条件下固化8h,得到微胶囊均匀分布的自润滑环氧复合材料,记作j-20%。

67.图5为实施例1和实施例5制备的自润滑环氧复合材料的sem图,由图5可知,实施例5制备的自润滑环氧复合材料中微胶囊分布均匀,而实施例1制备自润滑环氧复合材料的过程中,在固化环氧树脂时,在强磁场作用下微胶囊被吸附到一侧,使自润滑环氧复合材料两侧的微胶囊浓度不同,即形成梯度分布状态。

68.对比例1

69.称取10g双酚a环氧树脂e51和3.3g固化剂moca并混合均匀,将所得混合物料倒入四氟模具中,在80℃条件下预固化2h,之后在120℃条件下固化8h,得到纯环氧树脂材料,记作ep。

70.对实施例以及对比例制备的材料进行性能测试,具体是使用csm摩擦机表征材料的摩擦系数,条件包括:球盘-旋转模式,直径3mm的gcr15钢球,载荷5n,速度3cm/s,旋转半径5cm。

71.图6为实施例与对比例制备的材料的摩擦系数曲线,从图6中可以看出,对于微胶囊均匀分布的自润滑环氧复合材料,随着微胶囊的加入,复合材料的摩擦系数逐渐减小,微胶囊质量分数为20wt.%时,摩擦系数达到最低为0.08;对于微胶囊梯度分布的自润滑环氧复合材料,当摩擦系数为0.08时,仅加入了10wt.%微胶囊,也即在相同的润滑效果下,极大的减少了微胶囊的添加量。这说明通过使微胶囊在环氧基体有序分布可以在达到预期性能的同时,尽可能减少微胶囊的用量,尽可能减少因微胶囊的加入而造成的复合材料机械性能的损失,有望实现智能润滑,进一步提高微胶囊在摩擦学领域的应用。

72.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。