一种cmc透明浆液及其制备方法及其应用

技术领域

1.本发明涉及泥浆材料领域,尤其是一种cmc透明浆液及其制备方法及其应用。

背景技术:

2.泥水平衡式盾构由于其施工的安全性与高效性被广泛应用于公路隧道与地铁隧道的施工中,尤其是在越江工程和输水工程中。在泥水盾构的掘进过程中,新鲜的膨润土泥浆通过环流系统中的进浆管道被泵送至(泥水仓)开挖仓中,用于平衡掌子面前方的水、土压力。泥水盾构环流系统中的排浆管道内存在经开挖面切削下来的大粒径异形岩渣颗粒,导致管道内形成局部的湍流,运动较为复杂,因此对管道内大粒径渣石的运移特性分析具有重要意义。但由于施工所用的膨润土泥浆浑浊态,不透明,所以无法直接观测环流系统管道内渣石的运动状态,这对探明环流系统渣石的运移特性带来了困难。为此,本发明提出了一种cmc透明浆液及其制备方法及其应用。

技术实现要素:

3.为解决现有技术中的问题,本发明提出了一种cmc透明浆液及其制备方法及其应用。

4.为了使得泥浆具有较高的透明度,需要减少膨润土的添加量,但是膨润土添加量减少会导致膨润土泥浆所起到的相应的性能作用降低,因此,需要对膨润土进行改性处理,使其具有较高透明度的同时仍然具备其原有的性能。本发明减少了钙基膨润土的使用量,先钙基膨润土泥浆中构建含盐体系,再对钙基膨润土泥浆进行碱改性以提高泥浆中膨润土粒子间的分散性以增强透光性和提高泥浆的粘度,最后对碱改性后的泥浆进行pmma(聚甲基丙烯酸甲酯)聚合物改性,改性后的泥浆中存在pmma分子的支链,使得制备得到的泥浆透明度高、润滑性能好,有利于泥水盾构环流系统中的排浆管道内存在经开挖面切削下来的大粒径异形岩渣颗粒的转运,制得的浆液增大泥浆在形成泥皮后的强度,且具有高抗渗透性能。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种cmc透明浆液及其制备方法及其应用,包括如下步骤:

7.步骤一:先将水、钙基膨润土和na2co3混匀,再加入naoh混匀得到第一混合溶液;

8.步骤二:在第一混合溶液中加入mgcl2混匀并静置,得到第二混合溶液;

9.步骤三:将第二混合溶液升温至78℃~79℃,再加入mma与bpo的混溶溶液并搅拌,得到第三混合溶液;

10.步骤四:在第三混合溶液中加入分散剂并降温至74~75℃,搅拌至溶液呈透明状,停止加热,静置得到第四混合溶液;

11.步骤五:在第四混合溶液中加入加重剂和cmc搅拌混匀,得到cmc透明浆液。

12.在一些实施方式中,所述制备方法还包括将得到的cmc透明浆液进行养护,养护方法包括:每隔2~3h,以500~600rpm匀速搅拌5min,养护时间为20~24h。

13.在一些实施方式中,所述的cmc是分子量为250000g/mol的羧甲基纤维素钠粉末,所述加重剂包括重晶石和珍珠岩,所述分散剂包括木质素磺酸盐和复合磷酸盐。

14.在一些实施方式中,各组分的重量比例为:水:钙基膨润土:na2co3:naoh:mgcl2:mma:bpo:分散剂:加重剂:cmc=100:4~5:0.3~0.5:0.3~0.5:0.2~0.3:4.5~6:0.08~0.12:0.5~0.8:0.7~1:2.5~3.5。

15.在一些实施方式中,所述步骤二中静置时间为18~25min。

16.在一些实施方式中,所述步骤三中mma与bpo的混溶溶液分三次等份加入第二混合溶液中,边加边搅拌,每次加入时间间隔为4~5min,以1000~1300rpm匀速搅拌0.5~0.8h。

17.在一些实施方式中,所述步骤四中以700~900rpm匀速搅拌0.3~0.5h至溶液呈透明状,静置时间为1.5~2h。

18.在一些实施方式中,各组分的重量比例为:水:钙基膨润土:na2co3:naoh:mgcl2:mma:bpo:分散剂:加重剂:cmc=100:4:0.4:0.4:0.3:5:0.09:0.7:0.8:3。

19.上述制备方法制备得到的cmc透明浆液。

20.上述cmc透明浆液在泥水盾构施工中的应用或用于替代泥水盾构环流系统中膨润土泥浆。

21.本发明的有益效果:

22.1、本发明提出的方法制备得到的cmc透明浆液制得的固化泥皮渗透系数在1.40-1.5x10-5

cm/s,对于水的渗透性低即抗渗透性能好,在盾构掘进过程中可以防止土槽壁中的水渗透进隧道;

23.2、本发明提出的方法制备得到的cmc透明浆液粘度在17~20.3pa

·

s之间,浆液粘度大,再加上浆液中含有聚甲基丙烯酸甲酯,使得浆液形成的泥皮强度高,在盾构掘进过程中,在土槽壁上会形成一层透水性很低的泥皮,从而使泥浆的静水压力有效地作用在槽壁上,能防止槽壁剥落,起到加固槽壁的作用;

24.3、本发明提出的方法制得的cmc透明浆液透明度在308-315mm之间,透明度高,解决了由于施工所用的膨润土泥浆浑浊态,不透明,所以无法直接观测环流系统管道内渣石的运动状态的问题。

附图说明

25.图1为本发明的实施例1-6和对比例1的渗透系数折线图;

26.图2为按照对比例1的方式制备得到的透明浆液的扫描电子显微镜sem图;

27.图3为按照本发明方法实施例1的方式制备得到的透明浆液的扫描电子显微镜sem图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

29.在本发明中,mma指的是甲基丙烯酸甲酯、bpo指的是过氧化苯甲酰。

30.实施例1

31.按照水:钙基膨润土:na2co3:naoh:mgcl2:mma:bpo:分散剂:加重剂:cmc=100:4:

0.3:0.3:0.2:4.5:0.08:0.5:0.7:2.5准备原料(原料取值为范围值的左边端点值),将磁力搅拌器转速、反应温度、养护时间、静置时间、mma与bpo的混溶溶液分批加入时间等均分别取对应范围值的左边端点值。

32.步骤一:室温下,在pp材质容器中加入1000g水、40g钙基膨润土、3g na2co3,利用磁力搅拌器进行搅拌,转速为500rpm,将水、钙基膨润土和na2co3搅拌混匀,再向该容器中加入3g naoh混匀得到第一混合溶液;

33.步骤二:保持磁力搅拌器的搅拌速率不变,在第一混合溶液中加入2g mgcl2混匀并静置18min,得到第二混合溶液;

34.步骤三:将45g的mma与0.8g的bpo混匀得到mma与bpo的混溶溶液,将第二混合溶液升温至78℃,再将mma与bpo的混溶溶液分三次等重量份加入第二混合溶液中,边加边搅拌,每次加入时间间隔为4min,调整磁力搅拌器转速为1000rpm,匀速搅拌0.5h,得到第三混合溶液;

35.步骤四:调整磁力搅拌器转速为700rpm,在第三混合溶液中加入5g木质素磺酸盐(分散剂)并降温至74℃,搅拌0.3h至溶液呈透明状,停止加热,静置1.5h得到第四混合溶液;

36.步骤五:保持磁力搅拌器搅拌速率不变,在第四混合溶液中加入7g重晶石(加重剂)和25g分子量为250000g/mol的羧甲基纤维素钠粉末(cmc)搅拌混匀,得到cmc透明浆液;

37.步骤六:对制备的cmc透明浆液进行养护:每隔2h,以500rpm匀速搅拌5min,养护时间为20h。

38.实施例2

39.按照水:钙基膨润土:na2co3:naoh:mgcl2:mma:bpo:分散剂:加重剂:cmc=100:4:0.3:0.3:0.2:4.5:0.08:0.5:0.7:2.5准备原料(各组分原料含量不变,原料取值为范围值的左边端点值),将磁力搅拌器转速、反应温度、养护时间、静置时间、mma与bpo的混溶溶液分批加入时间等均分别取对应范围值的右边端点值。

40.步骤一:室温下,在pp材质容器中加入1000g水、40g钙基膨润土、3g na2co3,利用磁力搅拌器进行搅拌,转速为500rpm,将水、钙基膨润土和na2co3搅拌混匀,再向该容器中加入3g naoh混匀得到第一混合溶液;

41.步骤二:保持磁力搅拌器的搅拌速率不变,在第一混合溶液中加入2g mgcl2混匀并静置25min,得到第二混合溶液;

42.步骤三:将45g的mma与0.8g的bpo混匀得到mma与bpo的混溶溶液,将第二混合溶液升温至79℃,再将mma与bpo的混溶溶液分三次等重量份加入第二混合溶液中,边加边搅拌,每次加入时间间隔为5min,调整磁力搅拌器转速为1300rpm,匀速搅拌0.8h,得到第三混合溶液;

43.步骤四:调整磁力搅拌器转速为900rpm,在第三混合溶液中加入5g木质素磺酸盐(分散剂)并降温至75℃,搅拌0.5h至溶液呈透明状,停止加热,静置2h得到第四混合溶液;

44.步骤五:保持磁力搅拌器搅拌速率不变,在第四混合溶液中加入7g重晶石(加重剂)和25g分子量为250000g/mol的羧甲基纤维素钠粉末(cmc)搅拌混匀,得到cmc透明浆液;

45.步骤六:对制备的cmc透明浆液进行养护:每隔3h,以600rpm匀速搅拌5min,养护时间为24h。

46.实施例3

47.按照水:钙基膨润土:na2co3:naoh:mgcl2:mma:bpo:分散剂:加重剂:cmc=100:5:0.5:0.5:0.3:6:0.12:0.8:1:3.5准备原料(原料取值为范围值的右边端点值),将磁力搅拌器转速、反应温度、养护时间、静置时间、mma与bpo的混溶溶液分批加入时间等均分别取对应范围值的右边端点值。

48.步骤一:室温下,在pp材质容器中加入1000g水、50g钙基膨润土、5g na2co3,利用磁力搅拌器进行搅拌,转速为500rpm,将水、钙基膨润土和na2co3搅拌混匀,再向该容器中加入5g naoh混匀得到第一混合溶液;

49.步骤二:保持磁力搅拌器的搅拌速率不变,在第一混合溶液中加入3g mgcl2混匀并静置25min,得到第二混合溶液;

50.步骤三:将60g的mma与1.2g的bpo混匀得到mma与bpo的混溶溶液,将第二混合溶液升温至79℃,再将mma与bpo的混溶溶液分三次等重量份加入第二混合溶液中,边加边搅拌,每次加入时间间隔为5min,调整磁力搅拌器转速为1300rpm,匀速搅拌0.8h,得到第三混合溶液;

51.步骤四:调整磁力搅拌器转速为900rpm,在第三混合溶液中加入8g木质素磺酸盐(分散剂)并降温至75℃,搅拌0.5h至溶液呈透明状,停止加热,静置2h得到第四混合溶液;

52.步骤五:保持磁力搅拌器搅拌速率不变,在第四混合溶液中加入10g重晶石(加重剂)和35g分子量为250000g/mol的羧甲基纤维素钠粉末(cmc)搅拌混匀,得到cmc透明浆液;

53.步骤六:对制备的cmc透明浆液进行养护:每隔3h,以600rpm匀速搅拌5min,养护时间为24h。

54.实施例4

55.按照水:钙基膨润土:na2co3:naoh:mgcl2:mma:bpo:分散剂:加重剂:cmc=100:5:0.5:0.5:0.3:6:0.12:0.8:1:3.5准备原料(原料取值为范围值的右边端点值),将磁力搅拌器转速、反应温度、养护时间、静置时间、mma与bpo的混溶溶液分批加入时间等均分别取对应范围值的左边端点值。

56.步骤一:室温下,在pp材质容器中加入1000g水、50g钙基膨润土、5g na2co3,利用磁力搅拌器进行搅拌,转速为500rpm,将水、钙基膨润土和na2co3搅拌混匀,再向该容器中加入5g naoh混匀得到第一混合溶液;

57.步骤二:保持磁力搅拌器的搅拌速率不变,在第一混合溶液中加入3g mgcl2混匀并静置18min,得到第二混合溶液;

58.步骤三:将60g的mma与1.2g的bpo混匀得到mma与bpo的混溶溶液,将第二混合溶液升温至78℃,再将mma与bpo的混溶溶液分三次等重量份加入第二混合溶液中,边加边搅拌,每次加入时间间隔为5min,调整磁力搅拌器转速为1000rpm,匀速搅拌0.5h,得到第三混合溶液;

59.步骤四:调整磁力搅拌器转速为700rpm,在第三混合溶液中加入8g木质素磺酸盐(分散剂)并降温至74℃,搅拌0.3h至溶液呈透明状,停止加热,静置1.5h得到第四混合溶液;

60.步骤五:保持磁力搅拌器搅拌速率不变,在第四混合溶液中加入10g重晶石(加重剂)和35g分子量为250000g/mol的羧甲基纤维素钠粉末(cmc)搅拌混匀,得到cmc透明浆液;

61.步骤六:对制备的cmc透明浆液进行养护:每隔3h,以600rpm匀速搅拌5min,养护时间为20h。

62.实施例5

63.按照各组分的重量比例为:水:钙基膨润土:na2co3:naoh:mgcl2:mma:bpo:分散剂:加重剂:cmc=100:4:0.4:0.4:0.3:5:0.09:0.7:0.8:3准备原料,将磁力搅拌器转速、反应温度、养护时间、静置时间、mma与bpo的混溶溶液分批加入时间等均分别取对应范围值的左边端点值。

64.步骤一:室温下,在pp材质容器中加入1000g水、40g钙基膨润土、4g na2co3,利用磁力搅拌器进行搅拌,转速为500rpm,将水、钙基膨润土和na2co3搅拌混匀,再向该容器中加入4g naoh混匀得到第一混合溶液;

65.步骤二:保持磁力搅拌器的搅拌速率不变,在第一混合溶液中加入3g mgcl2混匀并静置18min,得到第二混合溶液;

66.步骤三:将50g的mma与0.9g的bpo混匀得到mma与bpo的混溶溶液,将第二混合溶液升温至78℃,再将mma与bpo的混溶溶液分三次等重量份加入第二混合溶液中,边加边搅拌,每次加入时间间隔为4min,调整磁力搅拌器转速为1000rpm,匀速搅拌0.5h,得到第三混合溶液;

67.步骤四:调整磁力搅拌器转速为700rpm,在第三混合溶液中加入7g木质素磺酸盐(分散剂)并降温至74℃,搅拌0.3h至溶液呈透明状,停止加热,静置1.5h得到第四混合溶液;

68.步骤五:保持磁力搅拌器搅拌速率不变,在第四混合溶液中加入8g重晶石(加重剂)和30g分子量为250000g/mol的羧甲基纤维素钠粉末(cmc)搅拌混匀,得到cmc透明浆液;

69.步骤六:对制备的cmc透明浆液进行养护:每隔2h,以500rpm匀速搅拌5min,养护时间为20h。

70.实施例6

71.按照各组分的重量比例为:水:钙基膨润土:na2co3:naoh:mgcl2:mma:bpo:分散剂:加重剂:cmc=100:4:0.4:0.4:0.3:5:0.09:0.7:0.8:3准备原料,将磁力搅拌器转速、反应温度、养护时间、静置时间、mma与bpo的混溶溶液分批加入时间等均分别取对应范围值的右边端点值。

72.步骤一:室温下,在pp材质容器中加入1000g水、40g钙基膨润土、4g na2co3,利用磁力搅拌器进行搅拌,转速为500rpm,将水、钙基膨润土和na2co3搅拌混匀,再向该容器中加入4g naoh混匀得到第一混合溶液;

73.步骤二:保持磁力搅拌器的搅拌速率不变,在第一混合溶液中加入3g mgcl2混匀并静置25min,得到第二混合溶液;

74.步骤三:将50g的mma与0.9g的bpo混匀得到mma与bpo的混溶溶液,将第二混合溶液升温至79℃,再将mma与bpo的混溶溶液分三次等重量份加入第二混合溶液中,边加边搅拌,每次加入时间间隔为5min,调整磁力搅拌器转速为1300rpm,匀速搅拌0.8h,得到第三混合溶液;

75.步骤四:调整磁力搅拌器转速为900rpm,在第三混合溶液中加入7g木质素磺酸盐(分散剂)并降温至75℃,搅拌0.5h至溶液呈透明状,停止加热,静置2h得到第四混合溶液;

76.步骤五:保持磁力搅拌器搅拌速率不变,在第四混合溶液中加入8g重晶石(加重剂)和30g分子量为250000g/mol的羧甲基纤维素钠粉末(cmc)搅拌混匀,得到cmc透明浆液;

77.步骤六:对制备的cmc透明浆液进行养护:每隔2h,以500rpm匀速搅拌5min,养护时间为24h。

78.对比例1

79.各组分比例与实施例1相同,即按照水:钙基膨润土:na2co3:naoh:mgcl2:mma:bpo:分散剂:加重剂:cmc=100:4:0.3:0.3:0.2:4.5:0.08:0.5:0.7:2.5准备原料(原料取值为范围值的左边端点值),将磁力搅拌器转速、反应温度、养护时间、静置时间、mma与bpo的混溶溶液分批加入时间等均分别取对应范围值的左边端点值。改变步骤三的mma与bpo混溶溶液的添加方式。

80.步骤一:室温下,在pp材质容器中加入1000g水、40g钙基膨润土、3g na2co3,利用磁力搅拌器进行搅拌,转速为500rpm,将水、钙基膨润土和na2co3搅拌混匀,再向该容器中加入3g naoh混匀得到第一混合溶液;

81.步骤二:保持磁力搅拌器的搅拌速率不变,在第一混合溶液中加入2g mgcl2混匀并静置18min,得到第二混合溶液;

82.步骤三:将45g的mma与0.8g的bpo混匀得到mma与bpo的混溶溶液,将第二混合溶液升温至78℃,再将mma与bpo的混溶溶液分一次性加入第二混合溶液中,调整磁力搅拌器转速为1000rpm,匀速搅拌0.5h,得到第三混合溶液;

83.步骤四:调整磁力搅拌器转速为700rpm,在第三混合溶液中加入5g木质素磺酸盐(分散剂)并降温至74℃,搅拌0.3h至溶液呈透明状,停止加热,静置1.5h得到第四混合溶液;

84.步骤五:保持磁力搅拌器搅拌速率不变,在第四混合溶液中加入7g重晶石(加重剂)和25g分子量为250000g/mol的羧甲基纤维素钠粉末(cmc)搅拌混匀,得到cmc透明浆液;

85.步骤六:对制备的cmc透明浆液进行养护:每隔2h,以500rpm匀速搅拌5min,养护时间为20h。

86.对比例2

87.反应步骤、温度条件等与实施例1相同,各组分含量超出本发明给定的范围,即按照水:钙基膨润土:na2co3:naoh:mgcl2:mma:bpo:分散剂:加重剂:cmc=100:6:0.7:0.7:0.5:3:0.2:0.9:0.6:2准备原料(原料取值为范围值的左边端点值),将磁力搅拌器转速、反应温度、养护时间、静置时间、mma与bpo的混溶溶液分批加入时间等均分别取对应范围值的左边端点值。

88.步骤一:室温下,在pp材质容器中加入1000g水、60g钙基膨润土、7g na2co3,利用磁力搅拌器进行搅拌,转速为500rpm,将水、钙基膨润土和na2co3搅拌混匀,再向该容器中加入7g naoh混匀得到第一混合溶液;

89.步骤二:保持磁力搅拌器的搅拌速率不变,在第一混合溶液中加入0.5g mgcl2混匀并静置18min,得到第二混合溶液;

90.步骤三:将30g的mma与2g的bpo混匀得到mma与bpo的混溶溶液,将第二混合溶液升温至78℃,再将mma与bpo的混溶溶液分一次性加入第二混合溶液中,调整磁力搅拌器转速为1000rpm,匀速搅拌0.5h,得到第三混合溶液;

91.步骤四:调整磁力搅拌器转速为700rpm,在第三混合溶液中加入9g木质素磺酸盐(分散剂)并降温至74℃,搅拌0.3h至溶液呈透明状,停止加热,静置1.5h得到第四混合溶液;

92.步骤五:保持磁力搅拌器搅拌速率不变,在第四混合溶液中加入6g重晶石(加重剂)和20g分子量为250000g/mol的羧甲基纤维素钠粉末(cmc)搅拌混匀,无法得到cmc透明浆液。

93.对比例2得出当各组分含量超出本发明限制的范围值时,按照本发明提供的方法无法得到cmc透明浆液。

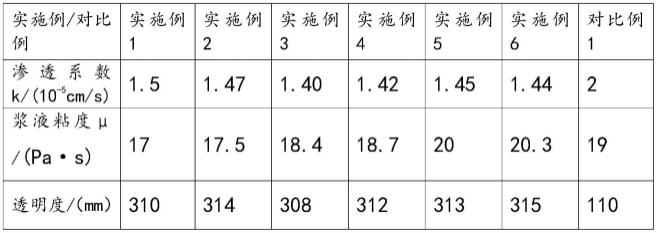

94.对实施例1-6和对比例1制备得到的cmc透明浆液进行检测

95.渗透性检测方法:分别将实施例1-6和对比例1所得到的cmc透明浆液涂抹在滤纸上,待其干燥后获得固化泥皮,分别对各固化泥皮进行柔性壁渗透试验:采用tst-50b型柔性壁渗透仪(fwpt)测定固化泥浆的渗透系数k;

96.粘度检测方法:分别对实施例1-6和对比例1所得到的cmc透明浆液进行粘度检测,六速(600r/min)旋转粘度计读数(pa

·

s);

97.透明度检测方法:利用tm-2透明度测试仪分别对实施例1-6和对比例1所得到的cmc透明浆液进行透明度检测;

98.检测结果如表1所示:

99.表1实施例1-6和对比例1的cmc透明浆液的检测数据

[0100][0101]

结果说明:根据实施例1-6和对比例1的cmc透明浆液的检测数据可以看出:

[0102]

实施例1-6按照本发明提出的方法制备得到的cmc透明浆液制得的固化泥皮渗透系数在1.40-1.5x10-5

cm/s,对于水的渗透性低即抗渗透性能好,在盾构掘进过程中可以防止土槽壁中的水渗透进隧道;cmc透明浆液粘度在17~20.3pa

·

s之间,浆液粘度大,再加上浆液中含有聚甲基丙烯酸甲酯,使得浆液形成的泥皮强度高,在盾构掘进过程中,在土槽壁上会形成一层透水性很低的泥皮,从而使泥浆的静水压力有效地作用在槽壁上,能防止槽壁剥落,起到加固槽壁的作用;制得的cmc透明浆液透明度在308-315mm之间,透明度高,解决了由于施工所用的膨润土泥浆浑浊态,不透明,所以无法直接观测环流系统管道内渣石的运动状态的问题。

[0103]

通过对比实施例1和对比例1,对比例1的渗透系数大于实施例1的渗透系数,对比例1的透明度低于实施例1的透明度,可以看出本方法制备得到的最终浆液的抗渗透性能、透明度与步骤三的mma与bpo混溶溶液的添加方式有关,改变其添加方式,制备得到的浆液并不能满足使用要求。如图2所示,图2为按照对比例1的方式制备得到的透明浆液的扫描电子显微镜sem图,可以看出,图2中出现了较大的絮凝物块,这是由于mma与bpo的聚合速率过

快,聚合不充分,形成的聚合物与钙基膨润土结合生成了絮凝物块,导致泥浆的成分大小不均匀,成分之间的间隙较大,使得其抗渗透性能低。如图3所示,图3为按照实施例1的方式制备得到的透明浆液的扫描电子显微镜sem图,可以看出组成成分之间间隙间隙较小,且均匀,使得其抗渗透性能高。

[0104]

在本发明的描述中,需要理解的是,术语“第一”、“第二”、“第三”、“第四”、“第五”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。

[0105]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。